底板轉動無支撐3D 打印機的設計

盧佳妮 李秋實 張彤

關鍵詞: 3D 打印機 無支撐打印 底板轉動 柔性支撐

中圖分類號: TP33 文獻標識碼: A 文章編號: 1672-3791(2024)01-0078-04

3D 打印(3D Printing)被譽為一項將會改變世界的技術,是新時期材料加工的巨大進步,極大地縮短了產品的研制周期,提高生產率并且降低了生產成本。

但是現有的3D 打印多為在垂直工作臺面進行分層,打印時依次平行地堆疊材料,其分層堆積的特點決定了在制造過程中必須為具有懸空結構的部分堆疊一定的材料作為支撐才能進行打印。3D 打印質量受打印模型本身支撐的影響,存在支撐結構難以去除、產品表面質量不佳、打印時間長、材料利用率低和容錯率低等問題,這些都制約著3D 打印技術的發展[1]。

針對上述問題,打破傳統的單一維度的層層堆疊,將模型進行分區,在不同區域采用不同的堆疊方向,實現了模型打印的無支撐需求,解決了現有技術中打印懸空結構需要添加支撐結構的問題。這種技術通過不斷地變換底板角度進行模型的打印,實現無支撐打印的目的。為此,筆者設計了對應的結構和平臺以適應打印過程的改變[2]。

1 工作過程分析

1.1 總體工作過程

(1)加熱部分工作,將打印環境和擠出機設置至合適溫度后保持此溫度,配有溫度檢測模塊實時溫度監測[3]。

(2)將模型導入切片軟件,切片軟件對打印模型進行分析,將模型進行分區處理。

(3)擠出機進行工作,配合步進電機將原料層層堆疊,開始打印。

(4)水冷工作系統用于噴頭的快速降溫,避免模型的損壞。

(5)先打印模型主體部分,打印完畢后Z 軸步進電機帶動底板進行過旋轉,旋轉結束后將底板調至合適位置。

(6)模型下方有柔性支撐,和底板配合使用后能夠使打印模型擁有更多穩定的支撐點。

1.2 底板轉動過程

下面以圖1~圖3 為例分析打印工作過程。打印該模型前,軟件先將該模型進行分區處理,如圖1 所示分為3 個區域。當“1”區域打印完畢后打印平臺進行豎直軸的轉動(90°),模型如圖2 所示,轉動完畢后可以形成一個新的打印平面,同時柔性支撐調整到合適位置支撐打印完畢的“1”區域,使“2”區域可以進行打印;當“2”區域打印完畢后,水平軸進行旋轉(90°),再一次形成新的無支撐打印平面,如圖3 所示,此時可以進行“3”區域的打印[4]。

2 結構分析

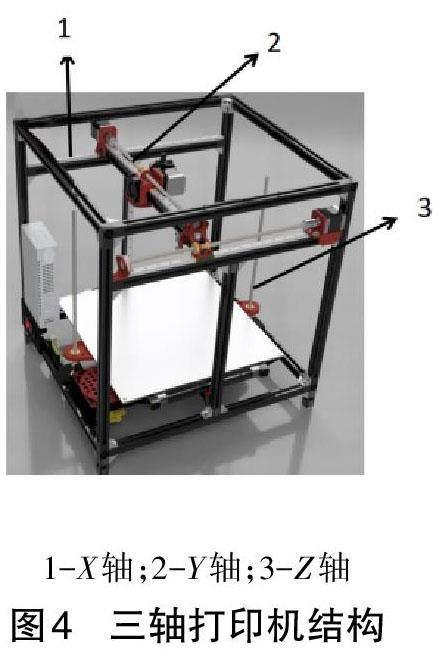

2.1 3 軸打印機結構分析

傳統的三軸類型打印機是建立在三維坐標系內,在三個方向上通過步進電機和螺紋絲桿的配合進行工作,在模型的懸空位置通過添加樹狀支撐輔助進行打印。

如圖4 所示,打印平臺固定在Z 軸上,在電機驅動下沿豎直方向運動;打印噴頭固定在Y 軸上,Y 軸再與X 軸固定,在X 軸、Y 軸電機驅動下打印噴頭可以完成水平面的運動,結合Z 軸帶動的打印平臺即可完成打印工作[5]。

2.2 無支撐底板轉動3D 打印機結構分析

本文所述的無支撐底板轉動3D 打印機是在原有3D 打印機基礎上將打印平臺進行改造,將原本只能在Z 向移動的平臺上加入兩個維度的方向,使其加入兩軸,增加了新的打印平面的形成,使模型表面與打印噴頭之間的接觸方向變得多向化。

無支撐底板轉動3D 打印機的設計難點在于如何使打印物體不斷地形成新的打印平面。為此,筆者獨創性地提出打印平臺的改造,在原有控制打印平臺升降移動的基礎上增加控制打印平臺轉動和傾斜的步進電機驅動。如圖5 中的4-豎直轉動所示可以使打印平臺進行傾斜轉動,5-水平轉動可以使打印平臺進行水平方向的旋轉。

2.3 總體設計方案

打印機主要結構的三維設計圖具體如圖6 所示。槽鋁組成整體框架;步進電機和聚碳酸酯板組成底板位于打印機中下方;移動軸部分的絲桿、光桿和步進電機構成Z 軸移動軸,位于打印機后方;履帶、光桿和步進電機構成X 軸、Y 軸移動軸,位于打印機兩側;擠出機、加熱噴頭和特氟龍管組成進料口位于打印機上方;槽鋁支架構成可拆卸放料器位于打印機左側;專用水路組成的水冷部分位于加熱噴頭旁;激光頭及反射鏡座組成的激光雕刻部分分別位于打印機左側和擠出機旁。

3 控制電路設計

3.1 主電路板設計

(1)底板轉動無支撐3D 打印機采用2560 芯片。這種芯片的集成度比較高,可以完成多種指令的收發,而且故障出現概率較小。

(2)底板轉動無支撐3D 打印機采用USB 通信,兼容性較強,數據傳輸也比較穩定

(3)底板轉動無支撐3D 打印機的步進電機支持多種型號,而且可以接較大的驅動。

(4)底板轉動無支撐3D 打印機所采用的電路板具有較高的質量,并且散熱效果比較好,支持長時間不間斷工作。

(5)采用專用電源芯片,支持12~24 V 電源輸入,解決Ramps 電壓轉換芯片發熱問題。

(6)該打印機主要接收24 V 的電壓輸入,在相同的條件下可以降低輸入電流,減小總的輸入功率。

(7)固件可使用開源固件Marlih。配置和Ramps1.4完全相同,可直接替代Ramps1.4。

(8)直接連接控制板進行命令的輸入,讓打印控制的開始和暫停更加靈活,具有更高等級的終端控制。

(9)充分考慮穩定性、散熱、易用性問題,通過連續打印獲得可靠性測試。

(10)預留了其他類型的接口,如大電流接口,可以增大設備的兼容性,適應多種情況的輸出。

(11)保留系統上的3 個接口,同時具有兩種類型,共6 個輸出接口。

(12)可連接TFT28、TFT32 觸摸屏。

主電路板設計圖詳見圖7。

3.2 溫度控制系統

針對打印模型時需要加熱,而原有加熱方式為平臺加熱且加熱效果較差的問題,筆者設計了一種可以多位置檢測、快速進行調整的溫度檢測控制系統,詳見圖8。該系統由DS18B20 測溫模塊和AT89C51 組成,在密閉打印環境內分布多個測溫模塊,實時將監測到的溫度變化顯示在LCD 顯示屏幕上,減少人機交互,增加直觀性。

DS18B20 將檢測到的溫度信號直接轉換成串行數字信號供AT89C51 處理,采用單線接口方式,僅需一根線連接,無須接口電路。電路結構簡單,測量信號溫差小,便于使用。該溫度控制系統能夠極大地改善在低溫環境下打印的翹邊現象,大大減少打印廢件的產生,可以替代熱床,同時該溫度控制系統能夠實時檢測環境溫度并在顯示屏上顯示控制參數[6]。

4 創新點

4.1 底板轉動

底板由步進電機和聚碳酸酯板構成,主要用于打印模型的放置、固定與旋轉。模型主體打印完畢后進行轉動,使模型處于無須支撐的打印狀態。

4.2 溫度保持

由熱吹風組成恒溫器用以保持打印環境的溫度,實現恒溫功能,可以防止打印模型出現翹邊導致成品無法使用等問題。

4.3 柔性支撐

打印模型主體部分時不需要使用柔性支撐,待主體部分打印完畢,柔性支撐開始工作。其主要目的是給予模型支撐點,防止模型脫離打印平臺。

5 結語

本文闡述了一種基于三軸3D 打印機結構的無支撐底板轉動3D 打印機,通過增加兩個維度的軸向轉動,可以實現懸空部件的無支撐打印,與其他多軸聯動相比轉動幅度更大、更徹底,為3D 打印機的高效打印提供了新的發展思路。