導流筒的底部結構對直拉單晶硅氧含量的影響

王新強,景華玉,王小亮,劉利國,周 濤,萬軍軍,張 正

(雙良硅材料(包頭)有限公司,內蒙古 包頭 014060)

近些年,光伏電池組件從P型轉向N型,得益于N型具備高轉換效率的優勢。N型電池組件需求低氧雜質的硅片,反映到光伏行業上游拉晶制造環節,即在直拉單晶硅生產過程中生產低氧單晶硅圓棒。在直拉法生產單晶硅環節降低晶棒的氧含量,眾多研究者們研究了不同的方向降低晶棒的氧含量,如通過調整拉晶的工藝參數、調整熱場內部結構、更換熱場部件的材質、在單晶爐外側增加磁場等措施,均達到了降低氧含量的目的。

通過研究文獻資料發現,任丙彥等[1]通過在單晶熱場內增加了復合熱屏,達到了降低晶棒氧含量的目的。高宇等[2]通過改變熱屏外層的輻射率得到了高質量的晶體。芮陽等[3]通過研究一段式熱屏和二段式熱屏發現,一段式熱屏更有利于得到低氧的晶體。騰冉等[4]通過研究直臂熱屏和傾斜熱屏的結構發現,直臂式熱屏更容易得到低氧的晶體。張向宇等[5]通過研究熱屏在熱場的不同位置發現,熱屏底部距離熔體的垂直距離與V/G值呈正相關關系。Teng Y Y等[6]研究了導流筒的底部水平結構與氧含量的關系,發現導流筒水平結構與石英坩堝間隙為10 mm時氧最低。關小軍等[7]研究了熱屏相對液面和晶棒的距離與晶體品質的相關性。騰冉等[8]研究了熱屏外側添加涂層增加熱量反射率與晶棒生長界面的影響。蘇文佳等[9]研究了不同結構的導流筒對晶體的氧和晶體質量的關系。Zhang J等[10]研究了無導流筒、矩形導流筒、復合導流筒3種結構對晶體品質和氧的影響。

從以上研究文獻中發現,研究者們僅研究了熱屏(導流筒)的大致結構形狀,未詳細研究具體尺寸對晶體的品質影響,對實際生產使用指導方向較弱。但在實際生產中,需有傾斜結構以滿足實際應用需求,而諸多文獻資料中未詳細報道傾斜結構與氧的關系。

1 實驗

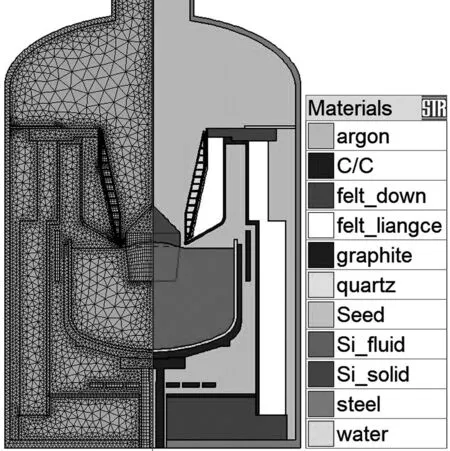

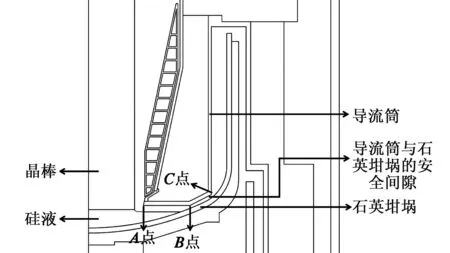

本文采用CGSim晶體生長軟件,模擬研究導流筒底部不同結構對熔體的溫度場、流場、氧含量等關鍵因素進行分析,得出導流筒的底部最佳結構,指導實際生產應用。本文的模擬爐型采用晶盛160爐型,應用模擬軟件建立二維軸對稱模型,軟件采用有限體積法和有限單元法進行計算,網格劃分和熱場材料如圖1所示。導流筒的底部結構分為兩部分:一是水平部分,如圖2中A點到B點的長度,記為X值;二是傾斜部分,如圖2中B點到C點的長度,記為Y值。本文主要研究X值和Y值對熔體的溫度場、流場、氧含量的影響,最終確定最優的導流筒結構。

圖1 單晶爐的網格劃分和熱場材料圖

圖2 導流筒的結構

模擬的初始拉晶工藝參數如下:等徑長度為200 mm,晶轉為10 r/min,堝轉為5 r/min,爐壓為13 torr,氬氣流量為100 slpm,晶體拉速為90 mm/h。總劃分網格數為11 109個,采用矩形和三角形網格進行劃分,對研究的導流筒內的網格進行加密劃分處理。

本文考慮了湍流模型、傳熱、質量傳輸相關的守恒方程,建立2D模型軸對稱模型;模擬中所涉及到的質量守恒方程、動量守恒方程、能量守恒方程等控制方程和邊界條件參考文獻[11]。

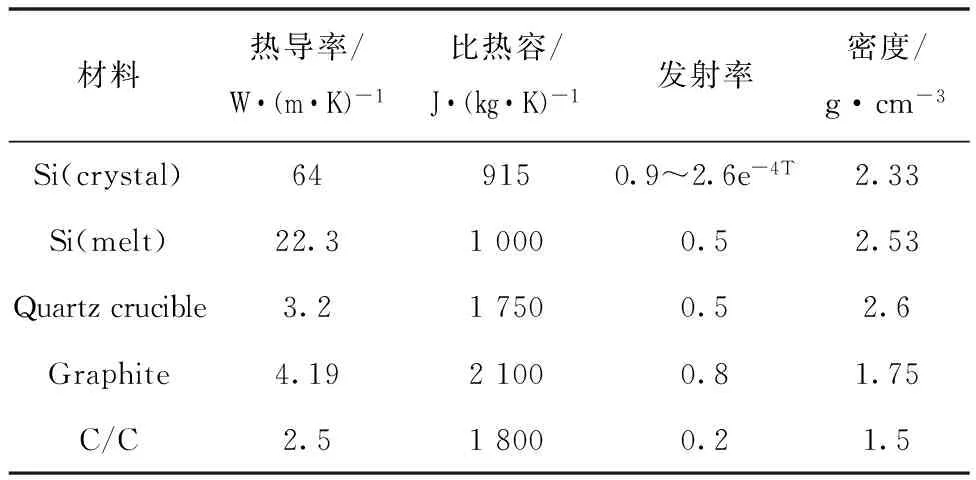

模擬過程使用的各物性參數見表1。

表1 材料的物性參數

本文主要研究導流筒底部的兩個結構:X值和Y值。X值的研究范圍:15、40、80、120和160 mm,Y值的研究范圍:40、80、120和160 mm,研究其趨勢變化。使用單一控制變量法,首先固定Y值,分別依次研究X值的變化,選擇最優X值;然后固定X值,依次研究Y值,最終確定最優X值和Y值,確定導流筒的底部結構。

2 結果與討論

2.1 導流筒底部結構X值對熔體溫度的影響

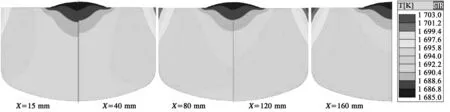

單晶硅中的氧雜質主要來源是石英坩堝與熔硅的高溫反應產生氧雜質,經過擴散和分凝作用摻入單晶硅中。熔體的溫度和對流影響氧雜質分凝到晶棒濃度,研究導流筒底部結構對熔體的溫度和對流影響較為有意義。本文研究導流筒底部結構首先固定Y值為40 mm,研究X值的變化對熔體的溫度影響(見圖3)。隨著X值增加,三相點(石英坩堝、熔體、氣體)附近的溫度隨之增加。隨著X值增加,石英坩堝底部(R弧部分)的溫度隨之增加。隨著X值增加,自由液面下方的溫度逐漸增加。隨著X值增加,生長界面下方的溫度分布沒有明顯改變。由此得知,導流筒的底部結構改變能改變熔體內溫度分布。

圖3 熔體內溫度分布

2.2 導流筒底部結構X值對熔體對流的影響

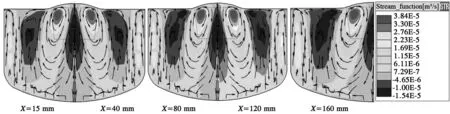

導流筒底部X值的變化對熔體對流的影響如圖4所示。隨著X值增加,坩堝直臂附近的對流強度有逐漸增強的趨勢,如X=120 mm和X=160 mm的對流中心處。隨著X值增加,生長界面下方的對流強度沒有明顯改變。隨著X值增加,自由液面下方的對流強度隨之增加;并且自由液面下方的熔體流動路徑發生改變,如圖4中自由液面附近熔體流向箭頭路徑所示;與圖3中結果相對應:熔體自由液面附近溫度發生了改變,進而影響了該區域的對流。另外X值增加,使得氬氣吹拂自由液面的形式發生了改變,影響了氬氣的路徑,進而影響了自由液面下方的熔體對流。

圖4 熔體內對流分布

2.3 導流筒底部結構X值對氧濃度的影響

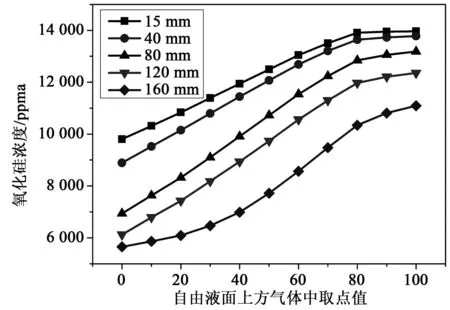

石英坩堝與熔硅反應出的氧雜質,大部分從自由液面揮發到熱場氣氛中,只有少部分氧雜質經過生長界面分凝到晶棒內;氧雜質從自由液面的揮發濃度受到熱場氣體中的氧化硅濃度和熔體中的氧化硅濃度的分壓影響,改變導流筒的形狀能起到改變氣體中氧化硅的分壓作用。選取自由液面上方1 mm位置以研究從熔體中揮發到氣氛中的氧化硅濃度(見圖5)。由圖5得知,隨著X值增加,自由液面上方氣氛中氧化硅的濃度逐步降低;當X=160 mm時,自由液面上方氧化硅濃度最低。說明從熔體中揮發出的氧化硅雜質濃度隨著X值增加而增加,加快了氧化硅的揮發速率,使得爐內氣體帶走了更多的氧化硅雜質。與圖3和圖4結果相對應:X值的增加改變了自由液面附近的熔體溫度和熔體對流,改變了自由液面附近氣體中的氧化硅濃度的分壓,加快了氧化硅從熔體中揮發到氣氛中的速率。

圖5 X值變化對自由液面氧化硅濃度的影響

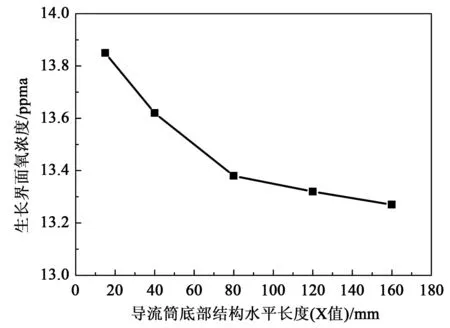

導流筒底部結構X值的變化與晶體生長界面氧濃度關系如圖6所示。由圖6得知,隨著X值增加,生長界面氧濃度逐步降低,與文獻[6]結論一致。當X=160 mm時,生長界面氧濃度最低,比X=15 mm時低0.57 ppma;這主要由于X=160 mm時導流筒的底部結構比其他結構氧化硅從熔體自由液面揮發快,更多的氧雜質從自由液面揮發到了爐內氣氛中,分凝到晶棒內的氧雜質則降低,降低了晶棒生長界面的濃度,與圖5所示結果相對應。

圖6 X值變化對生長界面氧濃度的影響

2.4 導流筒底部結構Y值對氧濃度的影響

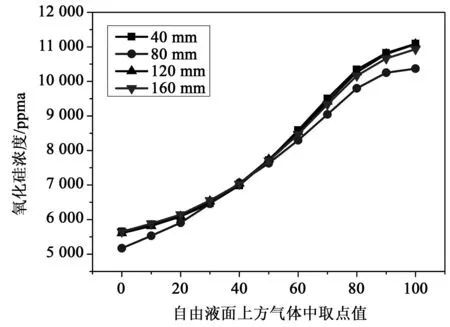

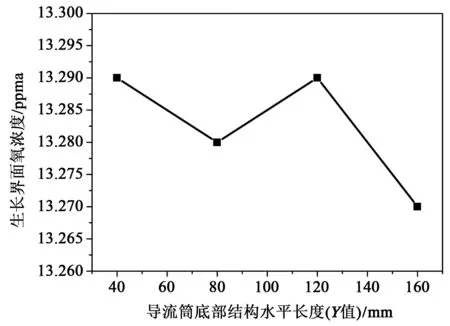

研究導流筒底部結構Y值的方法同研究X值,由上文得知,導流筒底部結構改變影響了熔體溫度和對流,最終會影響到自由液面上方氧化硅濃度和生長界面氧濃度,因此研究Y值不再贅述熔體溫度和對流的改變,僅研究自由液面上方氧化硅濃度(見圖7)和生長界面氧濃度(見圖8)。首先固定X=160 mm,研究導流筒底部結構Y值對氧濃度的影響。由圖7可知,改變Y值,對自由液面上方氣氛中的氧化硅濃度幾乎沒有影響;對比圖5中數據的X值變化與氧化硅濃度關系,X值對自由液面上方氣氛中的氧化硅濃度影響較大,起到決定性作用。由圖8可知,改變Y值,對生長界面的氧濃度幾乎沒有影響,氧波動在0.01 ppma范圍內。對比圖6中數據的X值變化與氧濃度關系,X值對生長界面的氧濃度影響較大,起到決定性作用。

圖7 Y值變化對自由液面氧化硅濃度的影響

圖8 Y值變化對生長界面氧濃度的影響

因此,由以上分析得知,導流筒的底部水平結構是影響晶棒氧濃度的主要結構,傾斜結構對氧濃度影響較小。而導流筒的底部水平結構不能無限增加,因為在實際拉晶生產中,石英坩堝內的硅料需要拉干(堝底料<10 kg),若X值無限增大,會與石英坩堝的底部相干涉,影響拉干堝底料(見圖2)。因此在本熱場結構中,X值最大值取160 mm。Y值選取較小的結構值即可,有利于增加導流筒內部保溫氈的面積,增加保溫性,因此Y值選取40 mm即可。

3 結語

本文采用CGSim晶體模擬軟件對160型單晶爐熱場的導流筒結構進行了分析,通過調整導流筒底部的2個結構,研究分析導流筒底部水平結構和傾斜結構對熔體內的溫度場、流場、氧含量的影響,得出如下結論。

1)隨著導流筒底部水平結構長度增加,能起到改變熔體內溫度分布和改變自由液面下方熔體對流的作用。

2)隨著導流筒底部水平結構長度增加,能加速氧化硅從自由液面揮發到熱場氣體環境中,降低晶棒的氧含量。

3)導流筒底部傾斜結構長度增加,對自由液面氧化硅濃度和生長界面氧濃度基本無影響。

因此,導流筒底部的水平結構是影響晶棒氧含量的主要結構,而導流筒底部的傾斜結構對晶棒氧含量的影響較小。