45 m超高堆垛機立柱結構設計與仿真驗證*

章真雄 龍海強

蘇州邁卡格自動化設備有限公司 蘇州 215163

0 引言

近年來,我國經(jīng)濟高速發(fā)展,商品流通和倉儲需求急劇增加,更促進了物流倉儲行業(yè)的快速發(fā)展,對倉儲效率、智能化程度的要求也日益提升。自動化立體倉庫在現(xiàn)代物流倉儲行業(yè)中發(fā)揮了巨大的作用,它能加速商品流通,減少商品損壞,降低流通成本,節(jié)約土地面積、人力和財力[1-3]。其中,智能巷道堆垛裝備是現(xiàn)代自動化立體倉儲建設和運行的關鍵設備之一,其性能是影響自動化立體倉庫效率的重要因素[4]。工業(yè)發(fā)達國家的物流堆垛裝備技術非常先進和成熟,基本實現(xiàn)了規(guī)格化和標準化。與工業(yè)發(fā)達國家相比,雖然我國物流設備技術發(fā)展很快,但仍有較大差距,特別是在標準化、系列化、規(guī)格化、理論計算和設計制造等方面尤其突出[5-7]。當前國內(nèi)智能巷道堆垛裝備的運行速度一般為160 m/min,高度在30 m以下;而國外智能巷道堆垛裝備運行速度可達240 m/min,高度最大可達45 m[8,9]。超高智能堆垛裝備研發(fā)將極大地提高立體倉庫的庫容量,大幅提高土地的利用效率,已成為我國智能化物流倉儲業(yè)發(fā)展的必然要求。

目前,超高智能巷道堆垛裝備主要采用單立柱結構形式,單立柱堆垛裝備的優(yōu)點是結構簡單、橫向尺寸緊湊、巷道占寬小、圍繞立柱可選用多種載貨臺等,其缺點是立柱受力情況復雜、結構設計校核困難,故其產(chǎn)品開發(fā)的關鍵是必須保證立柱結構和下橫梁結構具有足夠的強度、剛度和穩(wěn)定性[10-12]。單立住巷道堆垛機為復雜空間薄壁殼體與實體結構的混合體,由于結構及受力狀態(tài)的復雜性,通常采用有限元方法對堆垛機主要金屬結構進行受力分析和關鍵特性評價[13]。然而,有限元法在堆垛機主體結構布局設計階段卻因沒有幾何數(shù)據(jù)而難以實施,為此探索堆垛機設計簡化計算方法,并結合工程化數(shù)據(jù),用有限元仿真驗證簡化計算方法的有效性對提高超高堆垛結構設計的效率具有重要的指導意義。

1 45 m超高堆垛機立柱設計

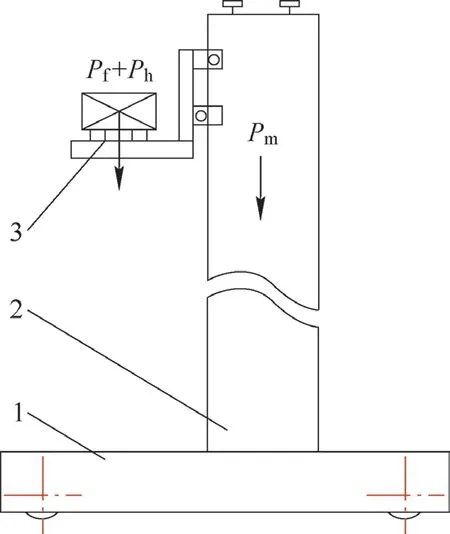

如圖1所示,典型的堆垛機簡化結構主要包括下橫梁、立柱和載貨臺3部分,其中立柱是堆垛機結構的重要組成,也是堆垛機性能指標保證的基礎。

圖1 堆垛機受力圖

1.1 堆垛機立柱截面設計

堆垛機立柱剛度是組成堆垛機結構靜態(tài)剛性的主要參數(shù)。JB/T 7016—2017《巷道堆垛起重機》要求靜剛性設計變形量不大于Hh/1 500。歐洲機械搬運協(xié)會則有更苛刻的設計要求,本文參照FEM9.831的相關要求,立柱頂部變形ymax不大于5 mm。

在靜載作用下,立柱受到自身質(zhì)量Pm、載貨臺載質(zhì)量Pf和荷載質(zhì)量Ph等載荷作用。由分析可知,載荷臺質(zhì)量及質(zhì)心偏距是引起立柱彎曲變形的主要因素。常見堆垛機立柱結構設計可以簡化為典型懸臂梁結構,由此計算立柱彎矩變形的公式為

式中:E為材料彈性模量,E=210 GPa;I為立柱截面在Z軸上的慣性矩;M為載荷臺質(zhì)量及質(zhì)心偏距作用于立柱的彎矩;L為立柱高度。

根據(jù)該型堆垛機開發(fā)要求,貨叉質(zhì)量Pf=300 kg,最大荷載質(zhì)量Ph=1 500 kg,立柱最大立柱高度H=45 m,貨臺及載荷質(zhì)心距離立柱前端表面距離Ls=1.2 m,立柱最大Y向撓度ymax=0.005 m。由此,計算作用于立柱力矩M為

由式(1)可計算得到立柱截面Z軸的慣性矩,即

將上述參數(shù)代入式(3)可得IZ-M=0.020 412 m4,由此立柱截面慣性矩設計值應大于0.020 412 m4的要求。如圖2所示,該立柱截面采用40C槽鋼與鋼板拼焊成箱形梁結構。經(jīng)設計選型計算,該立柱截面在Z軸上的慣性矩為IZ-M=0.024 515 m4;在X軸上的慣性矩為IX-M=0.001 76 m4,大于設立柱剛性設計慣性矩的基本要求。基于該堆垛機立柱斷面設計,可得立柱截面面積As=0.047 4 m2;結合鋼材密度和截面尺寸可得每米立柱質(zhì)量為372 kg,立柱總質(zhì)量Pm=16 740 kg。由圖2可得,立柱截面形心在Z向到截面最遠邊緣的距離eZ-M=0.245 m;在X向到截面最遠邊緣的距離eX-M=1.180 m。

圖2 立柱截面輪廓設計

1.2 堆垛機立柱靜應力估算

在堆垛機立柱組件質(zhì)量Pm、貨叉質(zhì)量Pf、荷載質(zhì)量Ph和偏載彎矩ML、載荷臺質(zhì)量Ps和載荷臺彎矩Ms共同作用下,堆垛機立柱底部結構應力狀態(tài)主要表現(xiàn)為前側面表面具有最大壓縮應力狀態(tài),后側面表面具有最大拉伸應力狀態(tài)。偏載彎矩和載荷臺彎矩計算分別為

其中,Lh=1.2 m,Ls=0.3 m,eX-M=1.18 m,Ps=530 kg。分別代入式(4)、式(5)即可得到ML=36 515 N·m,MS=6 077 N·m。

應用經(jīng)典材料力學計算方法,計算立柱結構底部前側表面(槽鋼側)最大壓縮應力σ3及后側表面(蓋板側)最大壓縮應力σ1,表達式分別為

式中:Am為立柱截面積。

將上述參數(shù)分別代入式(6)和式(7)可得最大拉壓應力為σ3=-5.99 MPa,最大拉應力為σ1=-2.43 MPa。立柱設計材料選型為Q235,其屈服強度為235 MPa,立柱靜載荷應力估算結果滿足設計材料強度要求。

1.3 立柱結構固有頻率計算

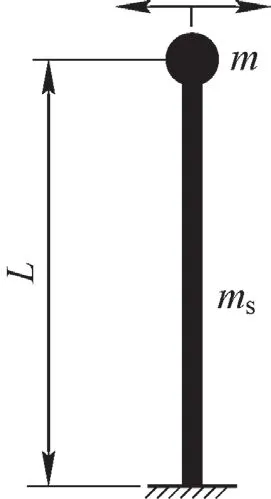

依據(jù)經(jīng)典振動理論[14]中關于桿梁固有頻率的計算公式,以載貨臺及荷載處于立柱頂端位置為立柱結構固有振動頻率的計算工況。此時,可將載貨臺及荷載全部等效于懸臂梁上端點質(zhì)量m,立柱結構可等效為無重彈性懸臂梁的均布質(zhì)量ms,不考慮重力荷載的影響,參照桿端有集中質(zhì)量的振動(見圖3)進行固有頻率的計算。

圖3 桿端有集中質(zhì)量的振動

立柱結構沿X向即運行方向的振動為橫向振動,其第1階固有彎曲振動頻率為

將L=45 m、IZ=0.024515 m4、E=210 GPa、集中質(zhì)量m=Pf+Ph+Ps=2 330 kg、均布質(zhì)量ms=16 740 kg等立柱簡化結構的相關參數(shù),帶入式中,計算得到堆垛機立柱簡化結構沿X方向第1階彎曲振動固有頻率為0.83 Hz。

2 堆垛機立柱設計仿真驗證

基于材料力學經(jīng)典公式和基本受力分析,可以用于堆垛機立柱截面正向設計估算,但難以解決立柱結構詳細應力分布問題。有限元方法和各種專業(yè)仿真軟件的出現(xiàn)和發(fā)展為復雜結構應力分布和強度評價等提供了便利,也是當前各類產(chǎn)業(yè)設計開發(fā)常用的仿真驗證方法。

2.1 堆垛機立柱有限建模

Hyperworks是一套杰出的CAE仿真平臺解決方案,它整合了一系列仿真工具,包括建模、分析求解器、優(yōu)化、可視化、流程自動化和數(shù)據(jù)管理等解決方案,廣泛應用于機械設計制造、汽車工業(yè)等行業(yè)的仿真優(yōu)化,提供了出色的基礎靜力學分析、動力學分析、結構振動分析、優(yōu)化設計等多學科領域[15-17]。

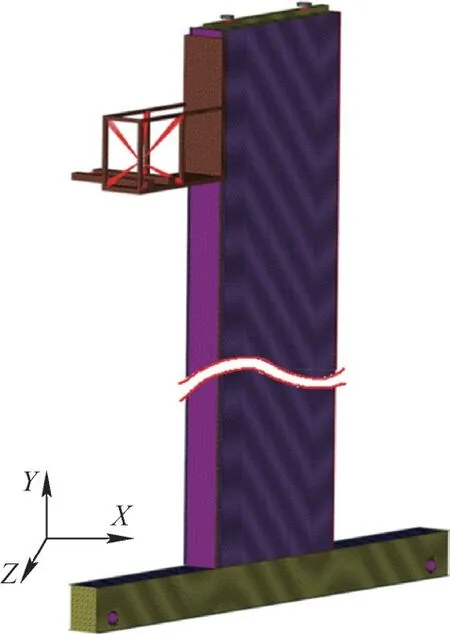

在堆垛機結構的有限元建模中,對堆垛機下橫梁結構、立柱結構和載貨臺結構進行3D精確尺寸建模,對驅動電動機、電控柜、操作平臺和維修平臺等輔助子部件進行去除簡化(因這類部件結構對整體的強度和剛度沒有加強作用),并能減少模型的數(shù)據(jù)量,加快主要結構的數(shù)據(jù)分析。在Hypermesh建模環(huán)境設置立柱等鈑金主體結構有限元網(wǎng)格,最小單元尺寸為20 mm,采用Shell單元快速生成立柱、下橫梁等鈑金結構網(wǎng)格模型。貨臺結構采用Solid單元建立有限元模型,焊縫位置采用共節(jié)點方式建模,堆垛機系統(tǒng)主體結構模型共有750 591個節(jié)點,744 071個單元。其中,立柱及貨臺、立柱及下橫梁等結構有限元模型分別如圖4所示。

圖4 立柱、貨臺及下橫梁有限元模型

2.2 堆垛機立柱靜載仿真驗證

當堆垛機載荷臺位于立柱頂部時,貨叉伸出狀態(tài)明顯影響結構偏距載荷,故立柱結構有限元靜應力分析分別選取貨叉的2種極限位置工況進行性仿真分析。

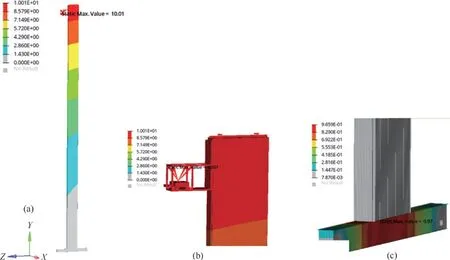

當貨叉為不伸出狀態(tài)時,堆垛機立柱頂部最大位移為10.01 mm,如圖5a所示。最大位移位于立柱頂部載荷臺,其局部位移云圖及位移極值點放大圖如圖5b所示。仿真分析不僅預測了立柱頂部位移情況,同時也發(fā)展立柱下橫梁彎曲變形的位移值為0.97 mm,如圖5c所示。由于立柱長度達到了45 m,故下橫梁彎曲變形將明顯影響頂部位移值。進一步分析載貨臺位于立柱底部,獲得立柱頂部最大位移偏轉為5.13 mm,則立柱頂端相對位移滿足5 mm要求。

圖5 貨叉不伸出位移云圖

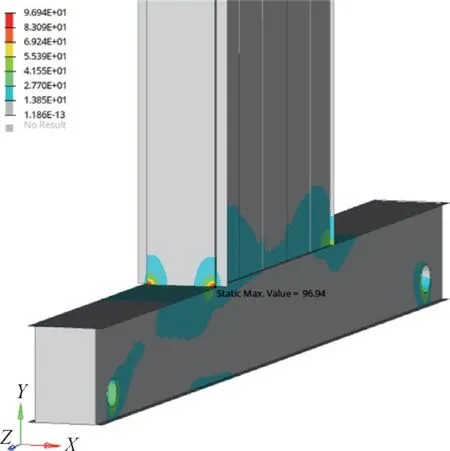

如圖6所示,貨叉不伸出狀態(tài)時立柱底部前側表面(槽鋼側)的最大應力為96.94 MPa,蓋板側最大應力為62.86 MPa;立柱下橫梁上表面的最大應力為68.02 MPa,下橫梁腹面最大應力為59.98 MPa,位于滾輪安裝孔區(qū)域。

圖6 貨叉不伸出應力云圖

當載貨臺位于立柱頂部且貨叉伸出時,載貨臺框架的水平橫梁同時受到在XOY平面和YOZ平面的雙向載荷彎矩作用。此時,載貨臺處于最不利的工作狀態(tài),其結構強度性能是重點考查指標。貨叉伸出與不伸出時載貨臺水平橫梁結構應力分布云圖對比如圖7所示,貨叉伸出時載貨臺水平橫梁結構的應力為53.91 MPa,貨叉不伸出時載貨臺水平橫梁結構的應力為26.50 MPa。由貨叉的2個狀態(tài)對比分析可知,貨叉伸出狀態(tài)對載貨臺結構受力和應力分布影響明顯。在堆垛機產(chǎn)品開發(fā)應用中,應重視考查貨叉伸出狀態(tài)的結構受力分析和強度校核,特別是雙伸貨叉結構設計,因其外伸行程是單伸貨叉行程的2倍左右,在YOZ平面內(nèi)的載荷彎矩增加明顯。

圖7 貨叉伸出狀態(tài)應力云圖

2.3 堆垛機模態(tài)仿真驗證

機械結構的固有頻率和模態(tài)振型特性決定了其在不同動態(tài)載荷和外界激烈下的響應。了解結構的固有頻率和模態(tài)振型有助于防止機械結構會因共振引起的問題,模態(tài)振型也可評估共振激勵引發(fā)的結構過度變形問題。

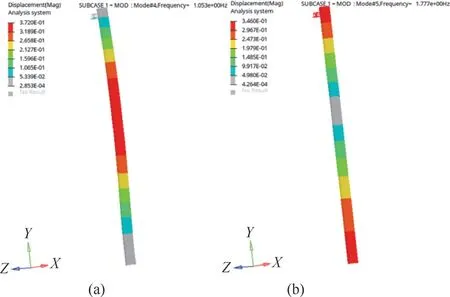

結合45 m超高堆垛機立柱經(jīng)典桿梁模型計算邊界和質(zhì)量配置,建立該堆垛機立柱和載荷臺模型進行模態(tài)分析。模型質(zhì)量為18 940 kg,仿真分析結果顯示,當載貨臺及荷載處于立柱頂部時,堆垛機第1階整體模態(tài)為1.05 Hz,模態(tài)振型表現(xiàn)為繞立柱底部沿X向的整體彎曲模態(tài),如圖8a所示。堆垛機立柱第2階模態(tài)頻率為1.77 Hz,模態(tài)振型表現(xiàn)為立柱繞運動方向轉到,如圖8b所示。本文在堆垛機立柱早期設計階段,采用桿端有集中質(zhì)量的振動的頻率計算公式,得到堆垛機立柱簡化結構沿X方向第1階彎曲振動固有頻率為0.83 Hz,這表明簡化計算結果在前期設計中有一定參考性。

圖8 立柱模態(tài)與振型

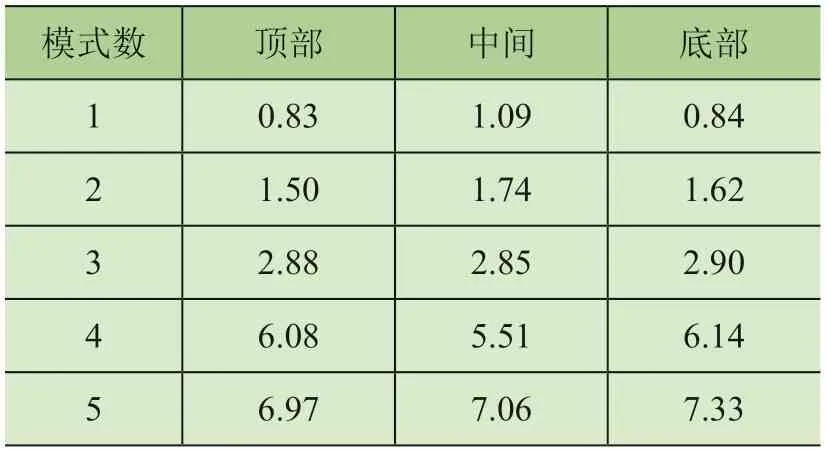

堆垛機主體結構約束模態(tài)性能是考慮載貨臺、立柱、下橫梁等整體結構性能。由于載貨臺在立柱上的位置對立柱模態(tài)頻率和振型都有影響,本文選取貨臺位于立柱頂部、中間和底部3個位置進行分析,下橫梁的分析模型總質(zhì)量為20 675 kg。對應貨臺不同位置分別提取立柱前5階模態(tài)進行統(tǒng)計對比如表1所示。

表1 載貨臺位置對應堆垛機固有頻率對比 Hz

經(jīng)過分析可知,在加裝下橫梁結構后,堆垛機整體結構一階模態(tài)頻率為0.832 Hz,模態(tài)振型為立柱彎曲變形,與簡化理論計算結果很接近。當載貨臺位于立柱頂部時,立柱固有頻率最低,且較載荷臺位于中間位置時頻率降低了23.8%。立柱第1階模態(tài)振型表現(xiàn)為頂部沿X方向偏轉,該指標是評價立柱剛性的重要參數(shù),故立柱設計開發(fā)時應重點控制載荷頂部位置變形量。

2.4 堆垛機動態(tài)載荷仿真驗證

當堆垛機沿X向軌道運行時,典型工況有加減速、勻速運行、緊急制動和碰撞緩沖器等,其中勻速運行狀態(tài)和靜止狀態(tài)受載荷情況一致。堆垛機動態(tài)載荷工況仿真選取受載最苛刻的載貨臺處于立柱頂部狀態(tài)進行。

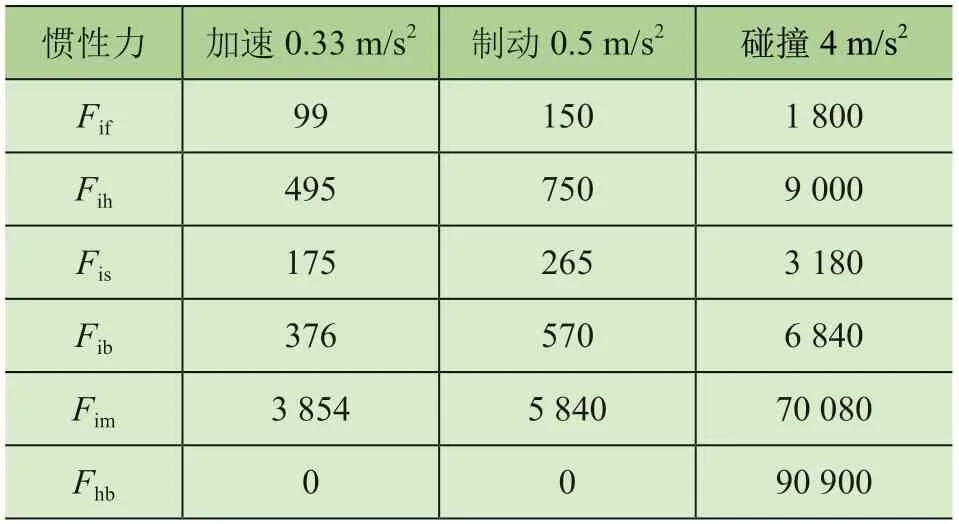

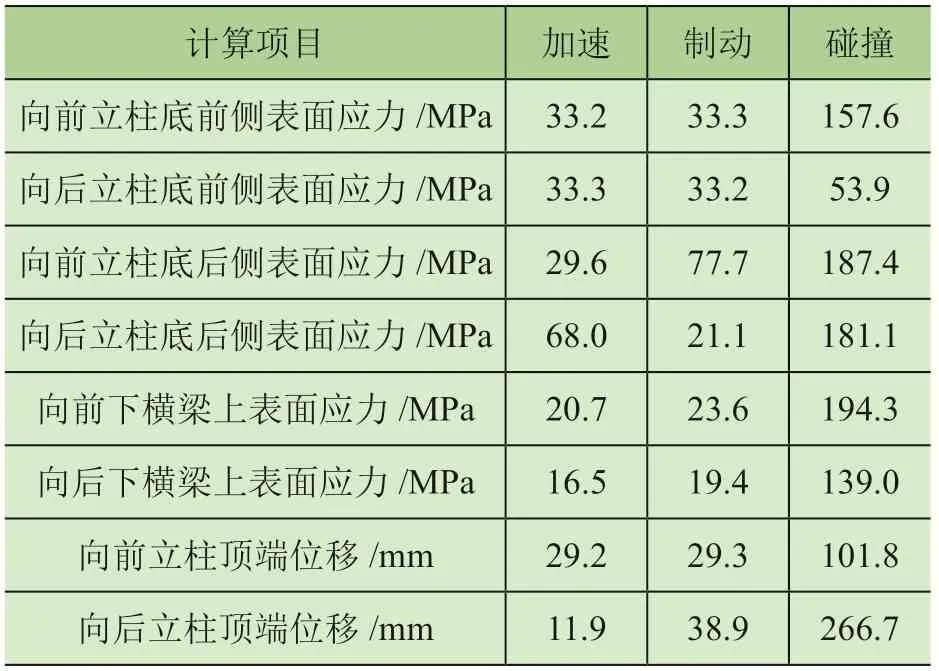

堆垛機在不同工況下,慣性加速度系數(shù)取值不一樣。在等效平衡力系中,對堆垛機各部件施加慣性力,其中載貨臺及荷載,下橫梁等施加集中慣性力,立柱結構由于高度比較長,施加均布慣性力,堆垛機的慣性力系加載如圖9所示。結合堆垛機運行常用的加速、制動、碰撞等3個典型動態(tài)載荷工況慣性載荷系數(shù),分別計算得到各部分慣性載荷如表2所示。

表2 典型工況下的慣性力 N

圖9 堆垛機立柱慣性力

在仿真環(huán)境完成模型約束和加載工況設置并計算得到各工況應力分布。以制動分析結果為例,當堆垛機在正常運行過程中以加速度a=0.5 m/s2向前運行制動時,立柱底部最大應力為77.7 MPa,其應力云圖如圖10所示。

圖10 制動工況底部應力分布

分別將加速、制動和碰撞這3個慣性載荷工況分析的Mises應力和位移量統(tǒng)計對比,如表3所示。對比結果顯示,在碰撞緩沖器時,結構受到的減加速度影響很大,是一種比較危險的狀態(tài)。碰撞緩沖器工況立柱底部的Mises應力值增加較大,最大達到194.3 MPa。進一步分析各組件最大拉伸應力狀態(tài)可知,碰撞工況下的最大拉伸應力為131.8 MPa,位于40C槽鋼與下橫梁的上表面焊接位置;下橫梁上表面的最大拉應力為105.3 MPa。拉伸應力是導致結構強度失效的關鍵因素,碰撞工況堆垛機結構的最大拉伸應力為131.8 MPa,明顯小于材料Q235的屈服極限下限值235 MPa。這表明堆垛機結構強度具有足夠的安全余量,而堆垛機剛性參數(shù)則是立柱系統(tǒng)開發(fā)的重點。

表3 典型工況下結構的應力值和變形值

3 結論

1)堆垛機結構靜載條件的位移、模態(tài)有限元分析與簡化理論計算結果比較吻合,應力差異比較明顯,原因在于理論模型的簡化和邊界設置。有限元方法對數(shù)據(jù)細節(jié)和邊界處理更符合實際狀態(tài),其結果更具有定量評價意義。

2)堆垛機整體結構有限元模態(tài)分析得出的第1階固有頻率與立柱結構簡化理論計算頻率接近。結構模態(tài)分析揭示了堆垛機整體結構不同頻率及其對應的振型,對結構變頻設計提供了有力參考,同時有限元法彌補了簡化理論計算難以處理載荷臺位置變化影響的問題。

3)結合動載工況強度分析表明,堆垛機立柱結構強度設計具有足夠的安全余量。堆垛機立柱剛性是設計開發(fā)的關鍵,對比國內(nèi)和歐洲標準,發(fā)現(xiàn)國內(nèi)標準對立柱剛性要求明顯偏低。為促進超過堆垛裝備技術發(fā)展,建議進一步提高立柱剛性標準要求。