汽車(chē)起重機(jī)液壓缸繩排計(jì)算方法研究

宋 軼 王振興 陳旭東 陳 禮 杜玉龍

1 太原重工股份有限公司技術(shù)中心 太原 030024 2 大連鼎頂科技服務(wù)有限公司 大連 116000

0 引言

汽車(chē)起重機(jī)根據(jù)伸縮臂伸縮方式的不同主要分單缸插銷(xiāo)方式和液壓缸繩排方式2種[1-5],因工作方式、運(yùn)動(dòng)模式不同,受力傳遞方式也不同。

單缸插銷(xiāo)伸縮機(jī)構(gòu)主要應(yīng)用于100 t以上汽車(chē)起重機(jī),承載能力強(qiáng),但伸縮控制方式復(fù)雜、伸縮時(shí)間長(zhǎng)、技術(shù)難度大。起重機(jī)通過(guò)缸頭實(shí)現(xiàn)伸縮液壓缸與任意伸縮臂的鎖死和解鎖,實(shí)現(xiàn)伸縮臂按順序的伸臂、縮臂。在吊載過(guò)程中,載荷引起的垂直臂節(jié)的受力會(huì)以剪力、彎矩的形式從臂頭依次向下傳遞,最后傳遞到基本臂。載荷沿著臂節(jié)的軸向力從臂頭傳到臂節(jié)再通過(guò)臂銷(xiāo)往下傳遞,最后傳遞到基本臂。單缸插銷(xiāo)伸縮臂的受力傳遞為逐級(jí)傳遞,方式較為簡(jiǎn)單。

液壓缸繩排起重機(jī)主要應(yīng)用于100 t以下汽車(chē)起重機(jī),具有尺寸小、質(zhì)量輕、同步伸縮快、無(wú)極伸縮等優(yōu)勢(shì)。液壓缸繩排起重機(jī)通過(guò)滑輪組、繩排實(shí)現(xiàn)臂節(jié)的同步伸縮,部分可以帶載伸縮。在吊載過(guò)程中,載荷垂直臂節(jié)的剪力、彎矩與單缸插銷(xiāo)相同,軸向力則是通過(guò)繩排和液壓缸進(jìn)行傳遞,傳遞方式復(fù)雜。

針對(duì)單缸插銷(xiāo)傳動(dòng)的研究較多,如對(duì)單缸插銷(xiāo)傳動(dòng)動(dòng)力學(xué)[6,7]、液壓電氣控制系統(tǒng)的仿真研究[8,9],伸縮臂截面優(yōu)化[10]。伸縮缸繩排傳動(dòng)方面的研究較少,張玖[11]通過(guò)分析受力傳遞方式建立了多節(jié)臂結(jié)構(gòu)液壓缸及鋼絲繩的計(jì)算數(shù)學(xué)模型,討論對(duì)強(qiáng)度、剛度、局部穩(wěn)定性的影響,沒(méi)有考慮非線性大變形的影響。

以上研究,對(duì)液壓缸繩排在結(jié)構(gòu)分析中的建模討論較少,設(shè)計(jì)計(jì)算沒(méi)有考慮變形的影響。正確的傳遞受力計(jì)算模型對(duì)于產(chǎn)品設(shè)計(jì)尤為關(guān)鍵。滑輪繩排具有2個(gè)特殊性:1)滑輪轉(zhuǎn)動(dòng)是機(jī)構(gòu)不是結(jié)構(gòu);2)當(dāng)忽略滑輪的摩擦和傳遞效率時(shí),滑輪兩側(cè)繩排受力相同,這些特殊性導(dǎo)致建模復(fù)雜。

本文推導(dǎo)了汽車(chē)起重機(jī)液壓缸+繩排伸縮機(jī)構(gòu)傳遞受力計(jì)算公式,并基于有限元法、多體系統(tǒng)動(dòng)力學(xué),建立了五節(jié)臂的雙缸繩排伸縮臂分析模型。通過(guò)算例驗(yàn)證了滑輪繩排模型的有效性,討論了變形對(duì)液壓缸繩排受力的影響,為液壓缸繩排的設(shè)計(jì)提供準(zhǔn)確的計(jì)算模型。

1 模型與方法

1.1 液壓缸繩排受力計(jì)算

汽車(chē)起重機(jī)主要包含底盤(pán)、轉(zhuǎn)臺(tái)、變幅液壓缸、臂架系統(tǒng)。本文研究的是變幅液壓缸及臂架系統(tǒng)。

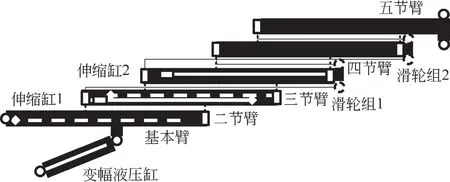

五節(jié)臂雙缸繩排汽車(chē)起重機(jī)臂架系統(tǒng)簡(jiǎn)化力學(xué)模型如圖1所示,部件包括伸縮臂、變幅液壓缸、伸縮液壓缸、滑輪繩排、臂頭等。如圖2所示,其中變幅液壓缸的黑色線為缸筒、白虛線為缸桿;5組黑色大橫線為伸縮臂節(jié);基本臂內(nèi)白虛線為伸縮缸1的缸桿,二節(jié)臂內(nèi)白實(shí)線為伸縮缸1的缸筒;二節(jié)臂內(nèi)白虛線為伸縮缸2的缸桿,三節(jié)臂內(nèi)白實(shí)線為伸縮缸2的缸筒;三節(jié)臂臂頭的2個(gè)虛線圓及連線為滑輪組1;四節(jié)臂臂頭的2個(gè)虛線圓及連線為滑輪組2;五節(jié)臂臂頭的2個(gè)實(shí)線圓為臂頭上下滑輪;二節(jié)臂~五節(jié)臂間的細(xì)長(zhǎng)實(shí)線為繩排;各節(jié)臂頭、臂尾的長(zhǎng)方塊表示滑塊。

圖1 五節(jié)臂雙缸繩排汽車(chē)起重機(jī)結(jié)構(gòu)圖

圖2 五節(jié)臂雙缸繩排汽車(chē)起重機(jī)臂架系統(tǒng)簡(jiǎn)化模型

為方便推導(dǎo)伸縮臂以及滑輪繩排受力的解析公式,做以下假設(shè):1)由于繩排、繩排滑輪組、臂頭滑輪組的質(zhì)量較小,忽略繩排、各滑輪組的質(zhì)量;2)起升繩方向與五節(jié)臂方向相同,即認(rèn)為起升倍率引起的起升繩向后拉力沿著臂節(jié)的軸向方向;3)忽略摩擦力、臂架變形引起的軸向力分布影響;4)由于安裝后各節(jié)臂的質(zhì)心水平方向的偏差較小,忽略該差異,假設(shè)均處于同一水平線上。

設(shè)各節(jié)臂的質(zhì)量為mi,i=1~5。基本臂與二節(jié)臂之間的伸縮缸桿、缸筒質(zhì)量分別為ma1、ma2,二節(jié)臂與三節(jié)臂之間的伸縮缸桿、缸筒質(zhì)量分別為mb1、mb2。工況參數(shù)包括重力加速度為g、吊載載荷為m、起升繩倍率為k、基本臂變幅角度為α等。

吊載、起升繩、五節(jié)臂引起的軸向受力為液壓缸繩排2的繩子受力為

液壓缸繩排1的受力為2倍液壓缸繩排2的受力以及四節(jié)臂的重力軸向分量,表示為

將式(1)代入后得

伸縮液壓缸2的受力為2倍液壓缸繩排1的受力加上伸縮液壓缸2缸筒質(zhì)量、三節(jié)臂的重力軸向分量,并減去液壓缸繩排2的受力,表示為

將式(1)、式(2)代入后得

伸縮液壓缸1的受力為伸縮液壓缸1的受力加上伸縮液壓缸1缸筒質(zhì)量、伸縮液壓缸2缸桿質(zhì)量、二節(jié)臂的重力軸向分量,減去液壓缸繩排1的受力,表示為

將式(2)和式(3)代入后得

以上公式未考慮變形,如果考慮變形,式(1)~式(4)中的α應(yīng)使用對(duì)應(yīng)臂節(jié)所在的角度。各節(jié)臂的真實(shí)角度計(jì)算需要考慮變形,利用有限元法的非線性計(jì)算能準(zhǔn)確地計(jì)算臂節(jié)角度。

1.2 梁?jiǎn)卧邢拊?/h3>

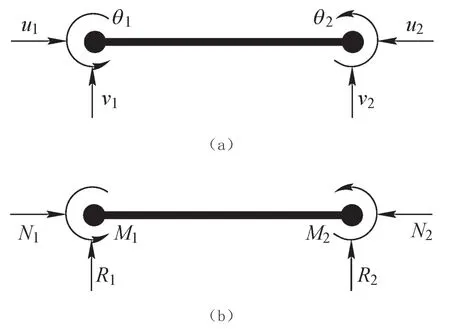

采用有限元法分析梁彎曲問(wèn)題時(shí),通常選用的2結(jié)點(diǎn)梁?jiǎn)卧猍12,13]如圖3所示。

圖3 單元節(jié)點(diǎn)變形和受力圖

圖3中,u1、v1、θ1和u2、v2、θ2分別為節(jié)點(diǎn)1和2的軸向、切向、轉(zhuǎn)角位移。N1、R1、M1和N2、R2、M2為對(duì)應(yīng)節(jié)點(diǎn)1和節(jié)點(diǎn)2受到的軸向力、切向力、轉(zhuǎn)角力矩。

梁?jiǎn)卧钠胶夥匠虨?/p>

其中,C1=AE/L、C2=EI/L3可簡(jiǎn)寫(xiě)為

式中:Fe為6×1單元力向量,Ke為對(duì)稱的6×6單元?jiǎng)偠染仃嚕琿e為6×1單元位移向量。

利用對(duì)梁?jiǎn)卧植孔鴺?biāo)和整體坐標(biāo)轉(zhuǎn)換,對(duì)單元?jiǎng)偠汝嚭蛦卧ο蛄窟M(jìn)行剛度矩陣和等效結(jié)點(diǎn)力的組集,即得到梁結(jié)構(gòu)系統(tǒng)的有限元平衡方程。組集后可得

式中:K為總體剛度矩陣,q為總體節(jié)點(diǎn)位移列陣,F(xiàn)為總體外力列陣。

對(duì)平衡方程進(jìn)行施加邊界條件后即可進(jìn)行線性變形求解。

然而,當(dāng)結(jié)構(gòu)系統(tǒng)受載后的幾何變形較大不滿足小變形假設(shè)時(shí),此時(shí)剛度矩陣、外力列陣不再是常量,而與變形有關(guān),平衡方程可寫(xiě)為

此方程為非線性方程組,總體剛度矩陣K(q)不再是常數(shù)矩陣,而是隨節(jié)點(diǎn)變形改變,總體外力列陣F也與節(jié)點(diǎn)變形相關(guān)。該方程組可用牛頓-萊夫森法求解或修正的牛頓-萊夫森法進(jìn)行迭代求解,從而獲得大變形非線性解。

1.3 臂架系統(tǒng)有限元模型

為研究變形導(dǎo)致液壓缸、繩排的受力差異,建立臂架及液壓缸繩排系統(tǒng)有限元模型。利用二維梁有限元對(duì)圖2的汽車(chē)起重機(jī)臂架系統(tǒng)進(jìn)行建模,并進(jìn)行簡(jiǎn)化處理說(shuō)明。

單元說(shuō)明:1)伸縮臂、液壓缸單元均按實(shí)際尺寸計(jì)算截面面積、抗彎、抗扭截面參數(shù)。2)變幅液壓缸上鉸點(diǎn)到基本臂形心單元、繩排滑輪組單元的截面參數(shù)根據(jù)尺寸近似計(jì)算,并進(jìn)行放大。

節(jié)點(diǎn)說(shuō)明:1)各節(jié)臂臂頭、臂尾、中間滑塊搭接處為主要節(jié)點(diǎn),基本臂變幅液壓缸支撐節(jié)點(diǎn)需要從形心處往下偏置,末節(jié)臂臂頭上下滑輪中心設(shè)置節(jié)點(diǎn)。2)伸縮缸桿和缸筒頭、尾、中間滑動(dòng)連接處設(shè)置為節(jié)點(diǎn);與伸縮臂固定連接的地方,增加伸縮臂的節(jié)點(diǎn);變幅液壓缸缸桿和缸筒頭、尾、中間滑動(dòng)連接處設(shè)置為節(jié)點(diǎn)。3)每個(gè)繩排滑輪兩側(cè)與繩排相切點(diǎn)、滑輪中心設(shè)置為節(jié)點(diǎn),即1個(gè)滑輪簡(jiǎn)化為3個(gè)節(jié)點(diǎn)。

節(jié)點(diǎn)耦合說(shuō)明:1)變幅液壓缸下鉸點(diǎn)節(jié)點(diǎn)、基本臂根鉸點(diǎn)節(jié)點(diǎn)與地面轉(zhuǎn)動(dòng)約束,放開(kāi)轉(zhuǎn)動(dòng)自由度。2)變幅液壓缸上鉸點(diǎn)節(jié)點(diǎn)與基本臂連接點(diǎn)節(jié)點(diǎn)、三四節(jié)臂繩排滑輪中間節(jié)點(diǎn)與相應(yīng)臂頭部節(jié)點(diǎn)轉(zhuǎn)動(dòng)耦合,放開(kāi)轉(zhuǎn)動(dòng)自由度。3)各節(jié)臂相互搭接節(jié)點(diǎn)放開(kāi)軸向移動(dòng)自由度,耦合其余自由度。4)變幅液壓缸、伸縮液壓缸中間連接的節(jié)點(diǎn)放開(kāi)沿軸向移動(dòng)方向的自由度,耦合其余自由度。

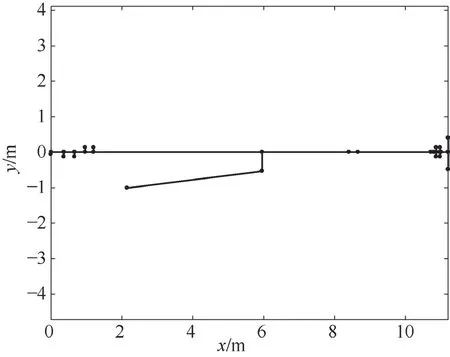

按初始變幅角度為0°,即臂架水平放置時(shí)建好的有限元模型如圖4所示,共包含37個(gè)單元,46個(gè)節(jié)點(diǎn)。其中五節(jié)臂單元依次為4、3、3、3、5個(gè)單元,共18個(gè)單元;3套液壓缸共9個(gè)單元;2套滑輪繩排共10個(gè)單元。

圖4 液壓缸繩排起重機(jī)臂架系統(tǒng)有限元模型

1.4 動(dòng)力學(xué)模型

根據(jù)25 t汽車(chē)起重機(jī)建立的動(dòng)力學(xué)模型如圖5所示。模型一共13個(gè)物體,3個(gè)自由度。其中物體為五節(jié)臂、變幅液壓缸的缸桿和缸筒、2套伸縮液壓缸的缸桿和缸筒,2個(gè)滑輪。3個(gè)自由度指3個(gè)伸縮液壓缸的運(yùn)動(dòng),仿真中給定運(yùn)動(dòng)學(xué)驅(qū)動(dòng)。除了施加重力外,在臂頭上滑輪中心施加向后的起升繩拉力(重物質(zhì)量除以倍率),在下滑輪中心施加豎直向下的重力。

圖5 液壓缸繩排起重機(jī)臂架系統(tǒng)動(dòng)力學(xué)分析模型

滑輪繩排1和2使用Cable子模塊建立,如圖6和圖7所示。第1套滑輪繩排是在三節(jié)臂里的伸縮液壓缸缸筒頭部建立滑輪,在繩排連接的二節(jié)臂、四節(jié)臂尾部建立繩排錨點(diǎn)。同理第2套滑輪繩排在四節(jié)臂頭建立滑輪,在繩排連接的三四節(jié)臂尾部建立繩排錨點(diǎn)。使用Cable模塊建立的繩排滑輪模型,既可體現(xiàn)滑輪的轉(zhuǎn)動(dòng)、繩子的彈性伸縮,也可保證兩側(cè)繩的受力相同,能真實(shí)體現(xiàn)實(shí)際繩排滑輪的運(yùn)動(dòng)學(xué)、動(dòng)力學(xué)效果。

圖6 動(dòng)力學(xué)模型伸縮繩排1

圖7 動(dòng)力學(xué)模型伸縮繩排2

為避免運(yùn)動(dòng)過(guò)程中動(dòng)力學(xué)慣性力的影響,以較慢速度進(jìn)行變幅運(yùn)動(dòng)控制。采用1 000 s,0.01的步長(zhǎng)仿真,仿真完成后進(jìn)入后處理輸出需要時(shí)刻或角度的伸縮液壓缸受力、繩排受力。

2 算例

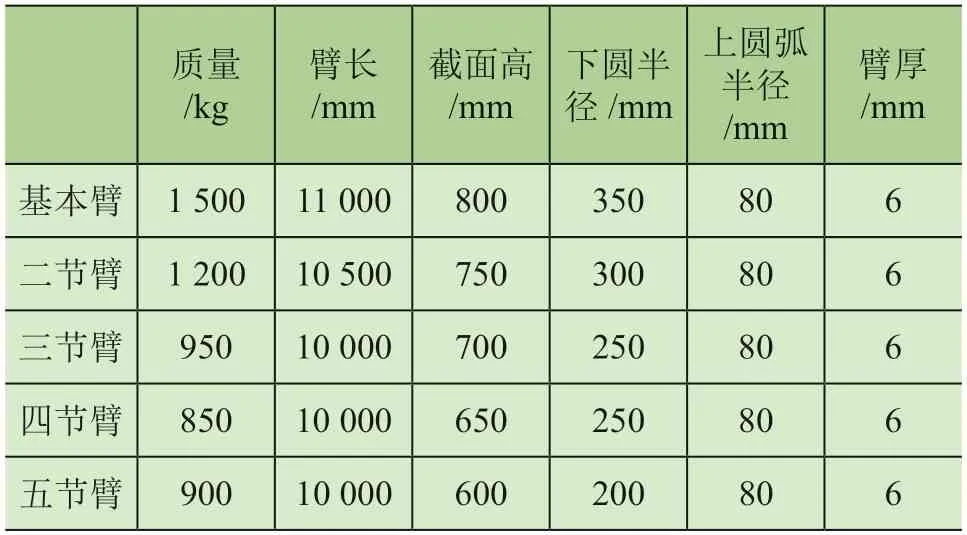

以25 t汽車(chē)起重機(jī)為例進(jìn)行計(jì)算研究。該起重機(jī)的伸縮臂、伸縮液壓缸的參數(shù)如表1、表2所示。

表1 伸縮臂參數(shù)

表2 伸縮液壓缸參數(shù)

2.1 受力計(jì)算驗(yàn)證對(duì)比

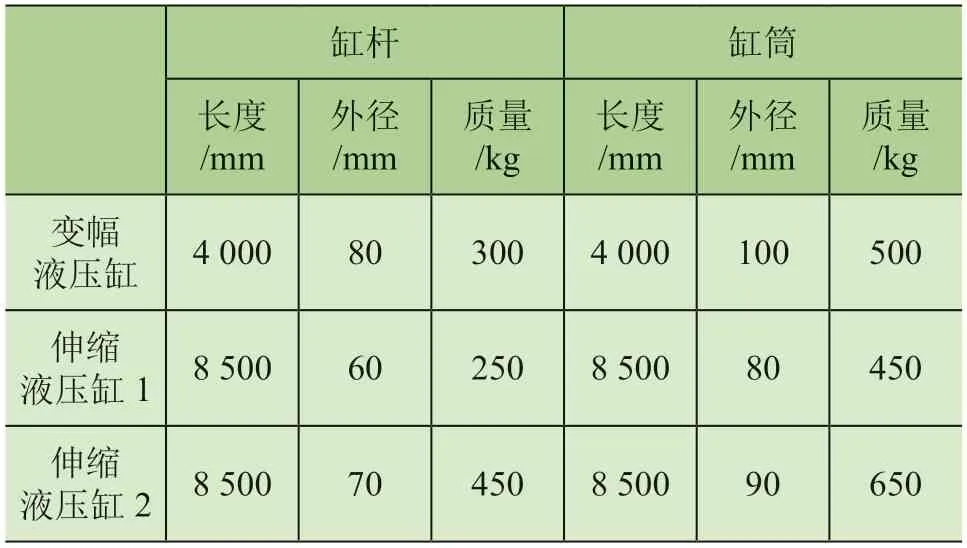

當(dāng)不考慮變形時(shí),液壓缸繩排起重機(jī)的液壓缸力、繩排力可通過(guò)解析公式、動(dòng)力學(xué)模型、有限元模型(把彈性模量增大1 000倍近似剛性)進(jìn)行計(jì)算。為驗(yàn)證模型的一致性,進(jìn)行算例分析對(duì)比。

對(duì)比工況為所有臂節(jié)50%伸臂,即伸縮液壓缸1伸出4.25 m,伸縮液壓缸2也伸出4.25 m。臂頭吊載5 t,起升繩倍率為2,無(wú)風(fēng)載,有重力。

由圖8伸縮液壓缸和繩排的受力與臂架變幅角的關(guān)系曲線可見(jiàn),當(dāng)不考慮臂架變形影響時(shí),3種不同的計(jì)算方法的結(jié)果曲線基本重合,說(shuō)明計(jì)算方法是等同正確的。

圖8 液壓缸、繩排受力與變幅角關(guān)系

隨著變幅角的增加,受力均呈非線性的遞增。變幅角小說(shuō)明臂架接近于水平,重力引起的受力沿著臂架軸向分量小,伸縮液壓缸、繩排的受力就小;反之臂架變幅角大說(shuō)明臂架垂直性大,重力軸向分量大,伸縮液壓缸、繩排的受力就大。繩排2受力是繩排1受力的一半,伸縮液壓缸2受力是伸縮液壓缸1受力的2倍多。

以上分析如解析公式計(jì)算、動(dòng)力學(xué)計(jì)算均不能考慮變形的影響。利用有限元模型可以考慮變形計(jì)算臂架傾斜角度,從而準(zhǔn)確地計(jì)算液壓缸繩排受力。

2.2 考慮變形受力對(duì)比

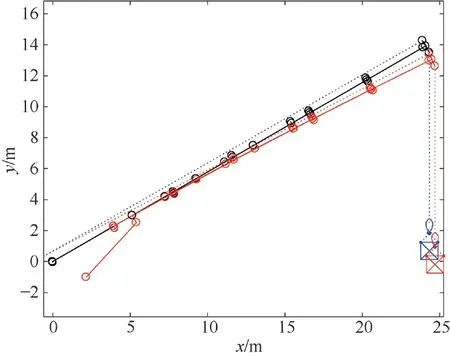

采用有限元模型進(jìn)行計(jì)算,應(yīng)考慮變形對(duì)結(jié)果的影響。圖9為伸縮臂變幅30°、臂架半伸、吊載5 t、起升倍率為2的變形前后對(duì)比圖。由于重力作用,臂架由基本臂到臂頭漸漸下彎,臂頭前探。即整體臂架軸線由于變形前彎的影響由原來(lái)的在一條直線上逐漸傾斜。

圖9 液壓缸繩排起重機(jī)臂架系統(tǒng)變形前后對(duì)比

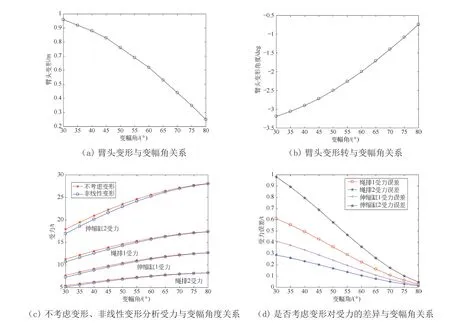

分析不同變幅角對(duì)臂架整體位移變形、彎曲變形、伸縮液壓缸受力、繩排受力的影響。圖10a和圖10b為吊載5 t時(shí)臂頭位移變形、轉(zhuǎn)角變形與變幅角度的關(guān)系。由此可見(jiàn),隨著變幅角的增加,臂頭位移變形由0.94 m降到0.25 m,臂頭轉(zhuǎn)角由3.2°降到0.7°。即在變幅角度30°時(shí),臂頭位移和轉(zhuǎn)角最大。

圖10 液壓缸繩排起重機(jī)臂架系統(tǒng)變形前后對(duì)比

由于變形影響臂架傾角,進(jìn)一步會(huì)影響液壓缸繩排的受力(見(jiàn)圖10c和圖10d),不考慮臂架變形與考慮變形的受力略有差異。其中伸縮缸2的伸縮力最大差值在變幅角30°時(shí)為0.98 t,相對(duì)誤差為5.5%。

2.3 伸縮臂受力分析

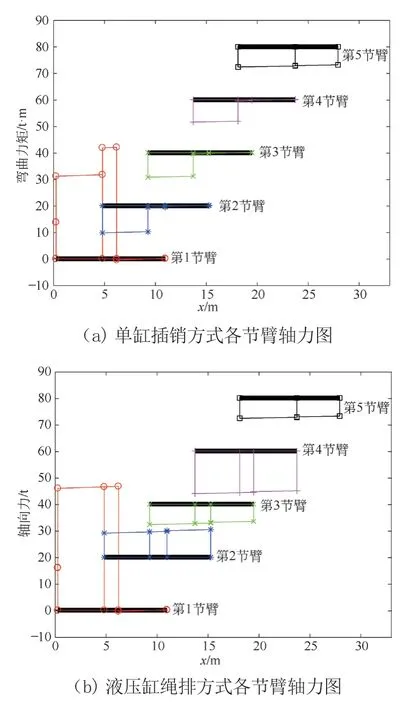

伸縮液壓缸、滑輪繩排的分配導(dǎo)致各節(jié)臂的軸向力與單缸插銷(xiāo)方式有所不同。對(duì)同一工況,分析對(duì)比2種方式對(duì)臂節(jié)軸向受力的影響。

圖11為五節(jié)臂的軸向受力圖,x軸為長(zhǎng)度單位,用以查看臂長(zhǎng),y軸為軸向受力。每節(jié)伸縮臂y方向進(jìn)行平移處理,方便區(qū)分不同臂節(jié)。由圖11a可見(jiàn),單缸插銷(xiāo)的載荷傳遞為逐級(jí)傳遞,臂尾到銷(xiāo)軸之間均受到吊載載荷和臂節(jié)重力的軸向力傳遞,銷(xiāo)軸到臂頭承受的該段臂節(jié)重力引起的軸向力很小。液壓缸繩排對(duì)臂節(jié)間的軸向力傳遞如圖11b所示,基本臂由于變幅液壓缸的影響,變幅液壓缸以下,軸向力最大達(dá)到46.5 t。伸縮臂每節(jié)臂從臂頭到臂尾軸向受力均勻,變化很小。四節(jié)臂軸向力比其余伸縮臂大。伸縮臂受力均勻是因?yàn)槔K排由臂尾托著臂節(jié),載荷由臂尾傳遞到臂頭。

圖11 液壓缸繩排起重機(jī)臂架軸力、彎矩圖

3 結(jié)論

1)本文建立的液壓缸繩排受力計(jì)算公式、動(dòng)力學(xué)模型、有限元模型均可用于液壓缸繩排的受力計(jì)算。解析計(jì)算公式更方便,有限元模型計(jì)算更準(zhǔn)確。

2)變形可減小臂節(jié)實(shí)際傾斜角度,從而導(dǎo)致軸向受力比不考慮的受力小。隨著起重量的增加,變形加劇,影響會(huì)變大。

3)伸縮臂節(jié)的軸向力與單缸插銷(xiāo)有區(qū)別,液壓缸繩排方式伸縮臂節(jié)的軸向受力遍布整個(gè)臂節(jié),且分別均勻。

- 起重運(yùn)輸機(jī)械的其它文章

- 20 000 t多吊點(diǎn)橋式起重機(jī)獲世界之最科技成果認(rèn)定

- AI技術(shù)MiR1200 托盤(pán)搬運(yùn)叉車(chē)

- 分析設(shè)計(jì)在索道設(shè)備設(shè)計(jì)中的應(yīng)用

- 自動(dòng)化物流配送中心在現(xiàn)代互聯(lián)網(wǎng)家居企業(yè)的應(yīng)用和設(shè)備選型優(yōu)化

- 物流生產(chǎn)力與新質(zhì)生產(chǎn)力的交匯點(diǎn):物流行業(yè)形成新質(zhì)生產(chǎn)力的思考

- 物料搬運(yùn)行業(yè)數(shù)字化轉(zhuǎn)型 順應(yīng)新型工業(yè)化與新質(zhì)生產(chǎn)力要求的創(chuàng)新之路