某型商用車底盤U型螺栓斷裂機理分析

余啟航 陳大鵬 包耿

摘要:通過金相試驗、力學測試試驗及力學仿真等方法,對某商用車底盤前懸架U型螺栓斷裂問題進行了機理分析。結果表明,由于材料內部缺陷以及生產工藝的不夠完善,U型螺栓的實際力學性能不足,安全系數偏低,在多次沖擊載荷作用下,最終斷裂失效。當減振器下支架先出現斷裂時,其對U型螺栓的受力影響較小;當U型螺栓出現斷裂時,減振器下支架會受到較大的應力集中,最終也會出現斷裂。

關鍵詞:U型螺栓;力學仿真;斷裂;金相試驗

中圖分類號:U463.1? 收稿日期:2024-04-05

DOI:1019999/jcnki1004-0226202405007

1 前言

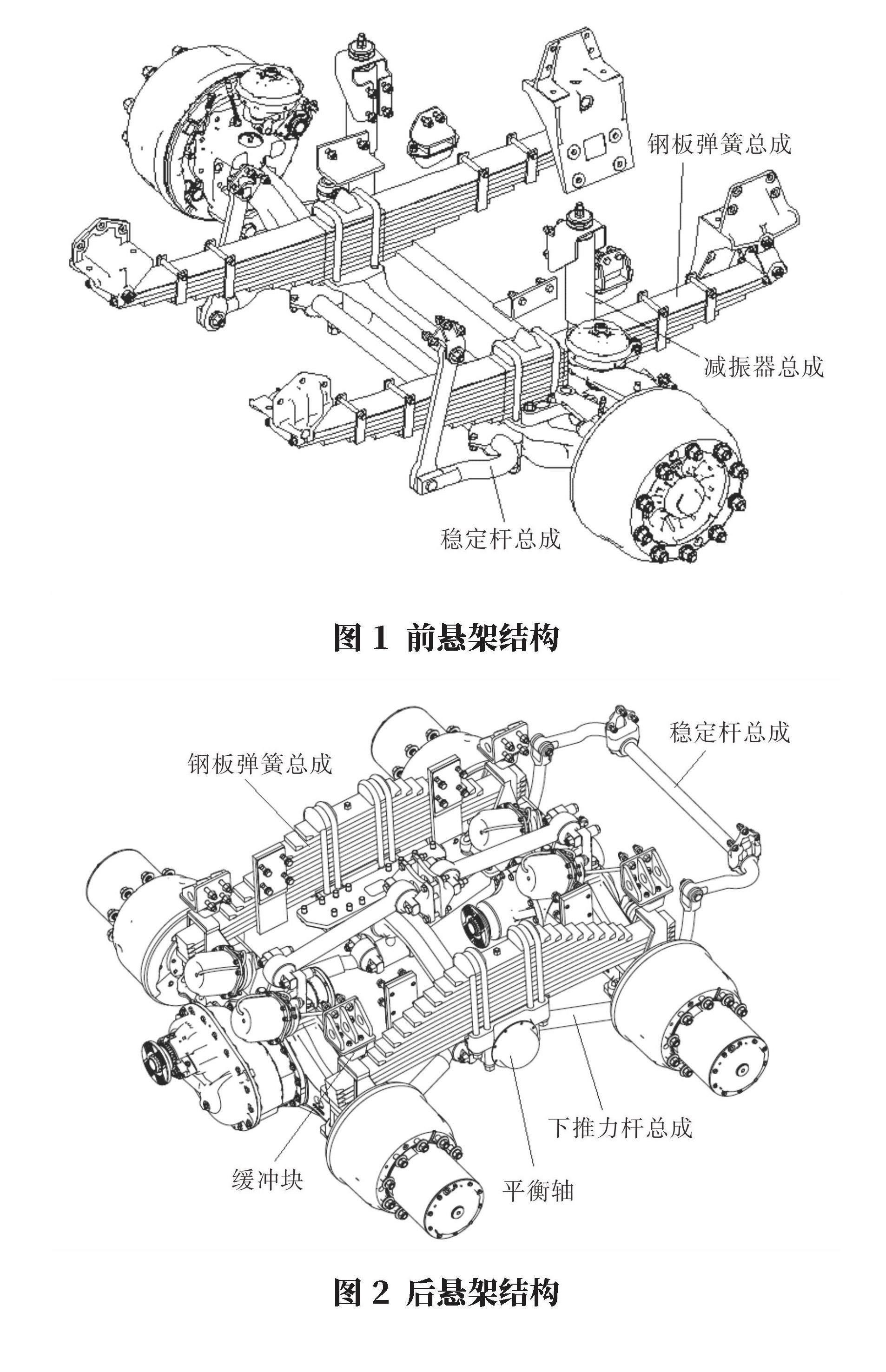

重型商用汽車底盤懸架大多為非獨立鋼板彈簧懸架,前懸架包括鋼板彈簧、減振器、穩定桿、U型螺栓、蓋板等,如圖1所示;雙橋后懸架大多為平衡懸架結構,包括平衡軸、鋼板彈簧、上下推力桿、緩沖塊等如圖2所示。

當懸架系統出現故障時,汽車的方向精度性會受到較大的影響,且轉向裝置也會變得不穩定,駕駛的舒適性降低。如關鍵部位出現斷裂,將會導致車輛失控,最終導致交通事故的發生,所以對斷裂部位進行分析研究具有十分重要的意義。

黃山等[1]對某重載汽車用U型螺栓斷裂失效進行了分析研究,發現U型螺栓在服役過程中發生松動,導致其受到周期性的沖擊應力作用,這是U型螺栓發生疲勞斷裂的主要原因。徐萍等[2]對某重載汽車騎馬螺栓斷裂失效進行了分析研究,發現在車輛行駛過程中,騎馬螺栓擰緊力矩減小引起板簧側向竄動,從而對騎馬螺栓產生多次小能量沖擊,在斷裂處產生最大附加彎矩,加上端口附近存在貧碳現象,最終導致騎馬螺栓在服役過程中斷裂失效。

本文基于某商用車底盤懸架U型螺栓及減振器下支架斷裂問題,從故障分析出發,對斷裂的原因進行了研究分析。

2 U型螺栓及減振器下支架斷裂故障

21 斷裂工況

某商用車底盤在試驗場進行可靠性行駛試驗后,二橋左后側U型螺栓和減振器下支架產生斷裂,斷裂時整車累計行駛4 709 km,行駛路面均為碎石路,行駛速度在20~40 km/h之間。斷裂情況如圖3、圖4所示。U型螺栓的斷裂位置位于外側螺紋根部,斷口平整,距減振器下支架安裝孔平面往下11 mm處,如圖5所示。減振器左下支架斷口位于兩安裝孔之間,斷口參差不齊,如圖6所示。

22 基本結構及工作原理

在商用車底盤前懸架中,U型螺栓用于固定鋼板彈簧總成、減振器下支架和車橋,使其成為剛性結構,減振器下支架用于安裝減振器總成。在整車行駛過程中,不同的路況導致鋼板彈簧承載不同,車橋上下跳動帶動減振器總成上下運動,從而給減振器下支架施加交變載荷。U型螺栓承受鋼板彈簧的反作用力以及減振器支架的橫向剪切力。

23 故障樹

根據U型螺栓和減振器下支架工作原理及斷裂現象建立故障樹如圖7所示。根據故障樹可知,斷裂的原因主要有三點:U型螺栓設計不合理、減振器支架設計不合理以及制造缺陷。

231 U型螺栓設計不合理

U型螺栓的設計主要包括結構設計,材料選用以及技術要求的設計。U型螺栓采用商用車通用的“U”字型設計,通過U型兩邊夾緊的方式對鋼板彈簧夾緊,該結構為行業通用的板簧安裝結構方式,故U型螺栓結構設計不合理的因素可以排除。U型螺栓的材料為40Cr,直徑19 mm,滿足QC/T 517《汽車鋼板彈簧用U型螺栓及螺母技術條件》。材料40Cr的屈服強度不小于785 MPa,抗拉強度不小于980 MPa,若實際屈服強度低于785 MPa,則會產生影響。U型螺栓圖紙要求調質硬度35HRC~39HRC,全長無裂紋,不過燒。滿足QC/T 517 《汽車鋼板彈簧用U型螺栓及螺母技術條件》。故U型螺栓技術要求不合理的因素可以排除。

232 減振器支架設計不合理

減振器支架的設計主要包括結構設計、材料的選用。減振器下支架通過共用U型螺栓固定單邊支撐的結構型式在汽車行業較常見,且該結構件為重型載貨汽車通用產品,故結構設計較為合理。減振器的材料為鑄鋼270~500 MPa,即屈服強度為270 MPa,抗拉強度為500 MPa,若實際屈服強度低于270 MPa,則會產生影響。

233 制造缺陷

由制造缺陷而導致斷裂的發生主要有兩個原因,即U型螺栓有制造缺陷和減振器支架有制造缺陷。本文通過金相試驗以及硬度試驗來進一步探究斷裂的原因。

3 試驗結果與分析

31 試驗材料

在斷裂支架和U型螺栓上進行取樣試驗,U型螺栓的材料為40 Cr,要求直徑19 mm,實際直徑20 mm,螺紋為M20×15,減振器下支架材料為鑄鋼270~500 MPa。兩種材料化學成分如表1所示,可見兩種材料的化學成份有明顯的不同。表2展示了U型螺栓與減振器支架的力學性能與硬度,其中U型螺栓的屈服強度為700 MPa,抗拉強度為800 MPa,小于材料的理論屈服強度與抗拉強度。減振器支架的屈服強度為275 MPa,抗拉強度為525 MPa,強度與理論強度基本一致。相對于U型螺栓,減振器支架的延伸率與斷面收縮率較小。U型螺栓的硬度在248~258HRC,沒有達到理論要求的“35~39HRC”。

32 金相分析

將U型螺栓以及減振器支架取樣后,對試樣進行打磨拋光,然后在電子顯微鏡下進行金相觀察。圖8所示為U型螺栓試樣的金相結果,其中圖8a為50倍下的金相組織圖,從圖中可以觀察到U型螺栓的金相組織由黑色的鐵素體和白色珠光體組成,鐵素體呈網狀分布,珠光體呈塊狀分布;圖8b為400倍下的金相組織圖,從圖中可以發現由于過燒導致材料內部出現局部過熱現象。

圖9所示為減振器下支架試樣金相分析結果,其中圖9a為50倍下的金相組織圖,結果表明其金相組織由鐵素體和珠光體組成,且分布不均勻。由圖9a可知,珠光體沿著晶界分布,含量大約為30%,鐵素體為粗針狀+塊狀分布。圖9b為400倍下的金相組織圖,由圖可知,組織內部存在混晶現象過燒現象,內部存在裂紋。為了更好地觀察組織缺陷,對裂紋處進行了放大。圖10展示了裂紋處的金相圖,裂紋為明顯的穿晶裂紋,且裂紋處有夾雜物,主要以硫化物為主。

4 U型螺栓以及減振器下支架SimSolid仿真分析

41 仿真模型的建立

為了更好地模擬U型螺栓以及減振器下支架的實際受力情況,現對其結構進行建模,將前懸架系統進行簡化,如圖11所示。模型主要包括板簧、車橋、U型螺栓、減振器下支架、厚螺母和銷軸。

42 模型的約束以及載荷的施加

對車橋的下平面進行固定約束,根據實際情況,對厚螺母施加500 N·m的擰緊力矩。減振器壓縮阻力最大為5 700 N,當底盤滿載40 t時二橋軸荷54 t,通過計算可得單邊板簧兩端的反作用力分別為11 500 N。采用SimSolid軟件對模型進行受力仿真分析,根據商用車行業內通用的沖擊載荷疊加疲勞計算方法,對減振器下部安裝位置以及板簧兩端分別施加3倍載荷。

43 仿真試驗結果分析

本文通過SimSolid軟件對懸架結構進行仿真,根據車載工況對懸架結構施加相應的約束和載荷,圖12為在一般載荷工況下懸架整體結構受力云圖,由圖可知,最大應力位于車橋與厚螺母的連接處,最小應力位于U型螺栓的底部。

由于整個懸架結構應力最大處不在U型螺栓處也不在減振器支架處,但實際上U型螺栓和減振器支架都發生了斷裂,所以為了更準確地分析其斷裂的原因,本文對斷裂位置的局部受力情況進行分析,將從以下兩個方面進行:

a減振器下支架先發生斷裂,分析減振器下支架斷裂前后,U型螺栓斷裂位置附近的應力分布。

bU型螺栓先發生斷裂,分析U型螺栓斷裂前后,減振器下支架斷裂位置附近的應力分布。

431 U型螺栓受力分析

當減振器支架未發生斷裂時,U型螺栓兩邊都會承受板簧帶來的反作用力,受力較為均勻,但當減振器支架發生斷裂時,U型螺栓只有一邊受力,其應力的分布有一定的影響。通過改變減振器支架的模型來模擬減振器支架斷裂前后的工況如圖13所示,在兩種工況下分別計算U型螺栓的應力分布。

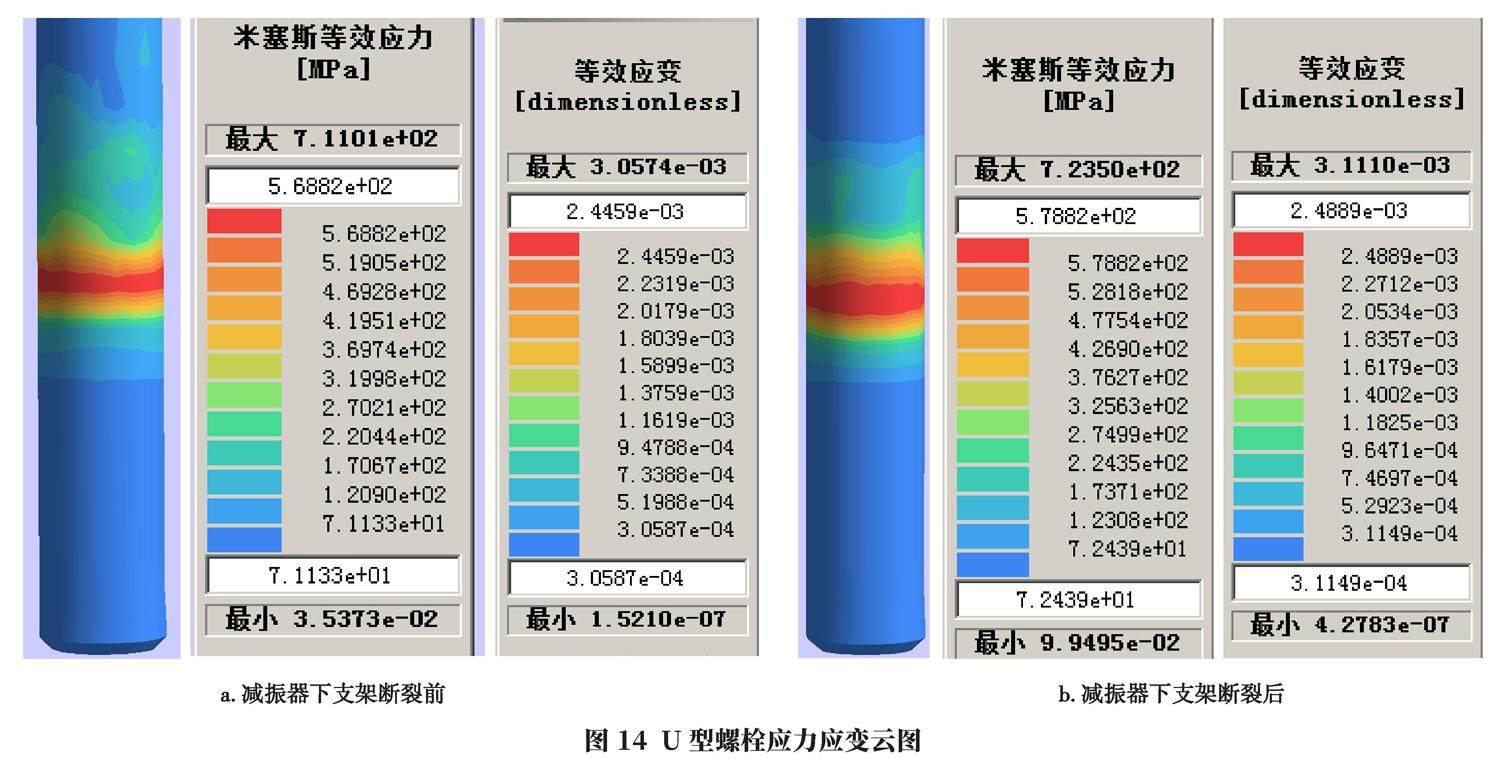

為了更好地分析局部的受力情況,將其他部位進行隱藏,減振器下支架斷裂前后U型螺栓的局部應力云圖如圖14所示。由圖14a可知,當減振器支架斷裂前,U型螺栓斷裂位置附近最大應力為711 MPa,安全系數為137,最大應變為03%。由圖14b可知,當減振器支架斷裂后,U型螺栓斷裂位置附近最大應力為723 MPa,安全系數為136,最大應變為031%。減振器支架斷裂對U型螺栓的承載的影響較小。在3倍的載荷工況下,兩種情況下的U型螺栓安全系數均小于14,所以存在疲勞斷裂的風險。

432 減振器下支架受力分析

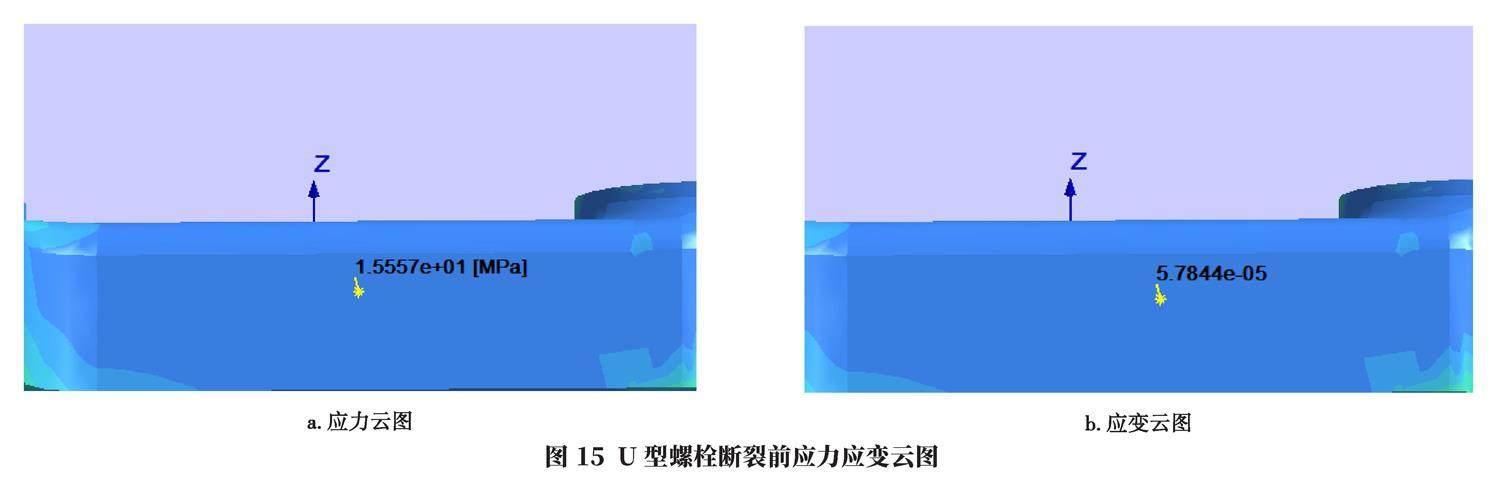

當U型螺栓未發生斷裂時,減振器支架兩邊承受載荷,受力較為均勻,仿真分析結果如圖15所示。由圖15可知,在U型螺栓斷裂前,減振器下支架斷裂位置附近的應力分布較為均勻,且數值很小,僅有12 MPa,應變也僅有0005%,減振器支架不會因此發生斷裂。當U型螺栓斷裂時,減振器支架就會受到單邊載荷,其承受應力就會急劇增大。由于減振器下支架的斷裂位置為中間部分,所以對中間位置的受力情況進行分析,仿真分析結果如圖16所示。由圖16可知,在U型螺栓斷裂后,其由于受到單邊載荷的影響,斷裂位置附近會產生較大的應力集中,導致應力急劇增大,達到1 690 MPa,應變達到06%。這說明,在U型螺栓產生斷裂后,減振器下支架也會因為受力急劇增大而瞬間斷裂。

5 力學測試試驗

為了驗證仿真的正確性以及更準確地分析汽車在行駛過程中,U型螺栓以及減振器下支架出現斷裂的原因,本文通過貼應變片的方法,在減振器下支架的直角拐彎圓弧處貼上應變片,在應變片與減振器支架外表面完全貼合之后,再重新進行行駛試驗。在試驗中,路況為碎石路,整車重量為40 t,汽車行駛速度為35 km/h,與發生斷裂時的工況保持一致。將仿真結果與試驗結果進行對比如圖17和圖18所示。由圖可知,仿真結果與試驗結果中,減振器支架的直角拐彎處的應力基本一致都為160 MPa左右,說明仿真的結果是正確的。

6 結語

本文基于某商用車底盤懸架系統U型螺栓以及減振器下支架斷裂問題,通過對故障進行系統的分析,排除了結構設計不合理以及材料選用不合理的因素。通過金相分析,力學測試試驗以及SimSolid仿真分析,對斷裂的原因進行了研究,主要結論如下:

aU型螺栓材料內部存在的過燒現象,導致其力學性能不足,最終在服役過程出現疲勞斷裂。熱處理工藝對U型螺栓的強度有較大的影響,在制造生產中,應當嚴格控制這一工藝,提高生產質量。

b仿真結果與試驗結果基本一致,說明仿真結果較為準確,3倍載荷工況下,U型螺栓實際承受的最大應力大于屈服強度,在疲勞載荷的作用下,發生斷裂失效。當減振器下支架先斷裂時,U型螺栓的受力變化較小。當U型螺栓先斷裂時,減振器下支架會受到單邊載荷而導致出現應力集中,承受的載荷急劇加大,最終斷裂失效。

參考文獻:

[1]黃山,駱玉城重載汽車用U型螺栓斷裂失效分析[J]熱處理技術與裝備,2023,44(1):35-39.

[2]徐萍,白培謙重型汽車騎馬螺栓斷裂分析[J]裝備制造,2013,13(3):36-39.

作者簡介:

余啟航,男,1997年生,工程師,研究方向為懸架技術。