某車型散熱器放水閥漏液問題的分析與解決對策

王哲 周婷 周斌

摘要:針對某車型在生產制造期間發生散熱器放水閥漏液的問題,通過FTA分析法,分析出可能導致散熱器漏液的因素,結合工藝確認、測量、目視檢查等方法,判斷出漏液原因為散熱器放水閥同軸度超差,在較大的安裝扭矩作用下,使得放水閥處于偏心狀態。由于密封圈內徑偏大,放水閥內槽有毛刺影響,導致密封圈變形,局部壓縮量不足,最終承受不住冷卻液的壓力發生滲漏。同時,針對該問題提出解決對策,有效地避免散熱器放水閥漏液問題。

關鍵詞:散熱器放水閥;漏液;同軸度;密封圈

中圖分類號:U469? 收稿日期:2024-01-22

DOI:1019999/jcnki1004-0226202405019

1 前言

國內某知名汽車公司對某車型在量產初期使用供應商生產的A散熱器,該散熱器散熱效果好,未出現漏液情況,但是該散熱器價格昂貴,公司為了改善該車型損益,降低車輛成本,改用價格較低的另一供應商生產的B散熱器。使用B散熱器四天后出現漏液情況,對期間所有生產車輛進行排查,散熱器漏液不良率達到23%。散熱器漏液屬于重大機能不良,將導致發動機過熱、熄火等嚴重后果,極易引起客戶投訴,影響公司品牌形象。但如果切回A散熱器,由于原供應商已大幅減產,將導致生產停線,資材費上漲等系列問題。

2 散熱器放水閥漏液問題描述

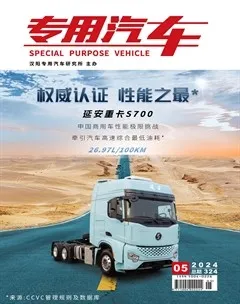

汽車散熱器主要由上水室、下水室,芯體,以及其他附件結構組成,如圖1所示。對散熱器漏液車輛進行檢查,發現所有滲漏車輛散熱器芯體完好,無漏點,放水閥周邊有藍色防凍液漬,均為下水室放水閥出水口滲出。由于總裝車間防凍液加注及裝配手法未變更,初步鎖定為散熱器放水閥滲漏不良[1]。

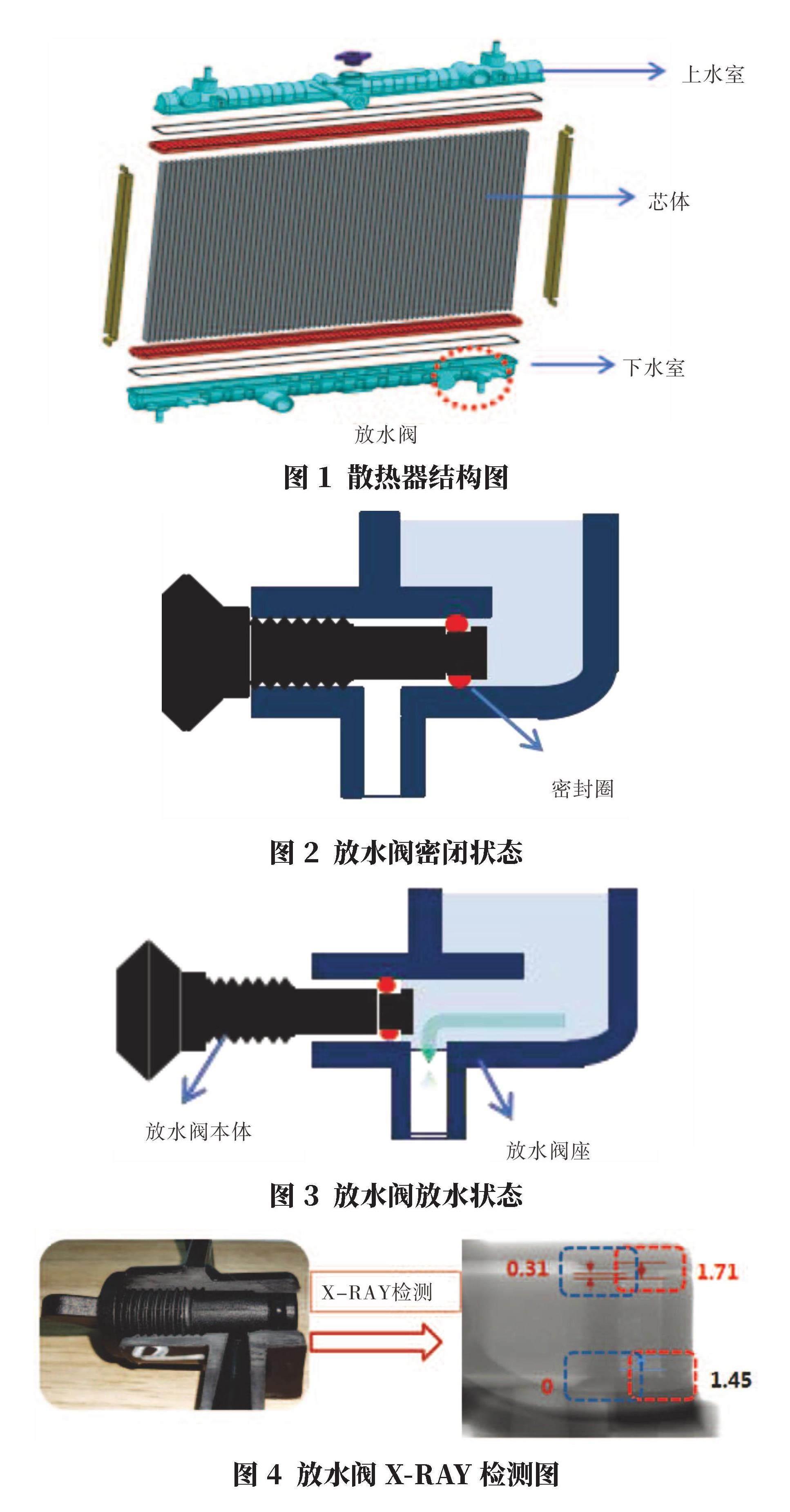

放水閥由螺紋緊固配合,密封圈壓縮過盈配合實現密封。放水閥密閉和防水狀態分別如圖2、圖3所示。

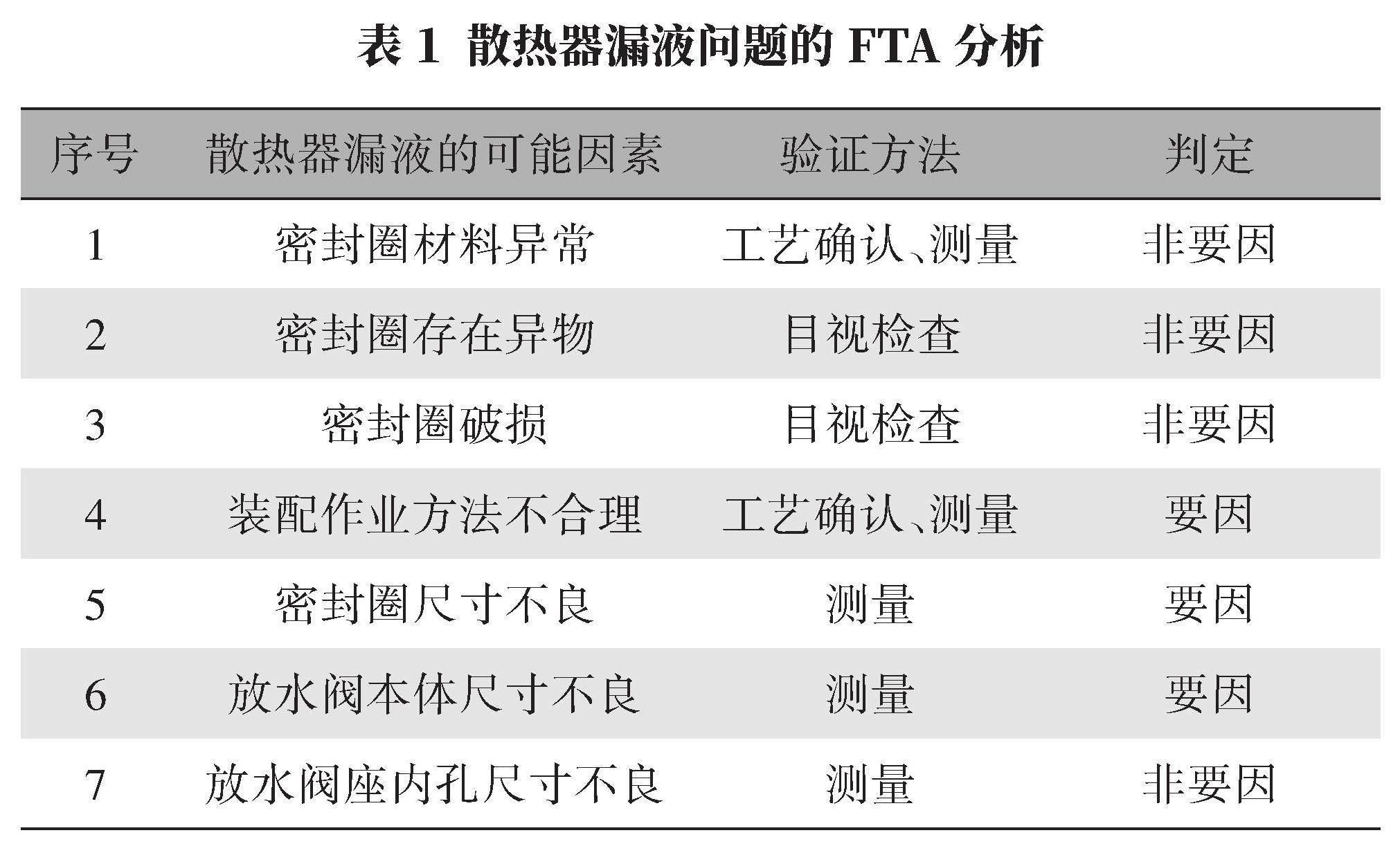

根據密封圈線徑設計標準要求,密封圈壓縮前線徑為(2±008)mm,壓縮后線徑為14~17mm,壓縮量為15%~30%。對漏液的散熱器放水閥運用X-RAY進行檢測,如圖4所示。

發現以下問題:a.放水閥本體與放水閥座內壁上表面間距離為031 mm,本體與座內壁下表面間距離為0,滲漏件放水閥本體與閥座內壁間隙不一致,閥/座配合偏心;b.密封圈壓縮后上部線徑171 mm,下部145 mm,密封圈壓縮量不一致,上部密封圈壓縮不足。

3 散熱器放水閥漏液問題分析

針對上述問題,通過FTA分析法,分析出可能導致散熱器漏液的因素包括7項,見表1。

為了進一步驗證,找出導致散熱器漏液的要因,從B散熱器中隨機抽取50件樣品,通過工藝確認、測量、目視檢查等方法,判斷出因素1、2、3非要因。

針對裝配作業方法是否合理,查詢A、B散熱器放水閥的裝配標準,A散熱器放水閥安裝扭矩標準為078~156 N·m,B為(3±04)N·m;A散熱器放水閥安裝電批轉速標準為100 r/min,B為600 r/min。將漏液的B散熱器放水閥通過低扭矩、低轉速的安裝方式重新安裝后,滲漏狀況有所緩解,推斷出過大的扭矩和轉速可導致密封圈變形造成滲漏,故裝配作業方法不合理為要因[2]。

針對密封圈尺寸,查詢A、B散熱器放水閥密封圈的設計標準,A密封圈要求毛刺不超過01 mm,B要求不超過007 mm,隨機選取10件B散熱器密封圈測量得到毛刺尺寸均小于007mm,符合設計標準;A密封圈內徑設計標準68 mm,公差±012 mm,B設計標準7 mm,未標注公差,隨機選取10件B密封圈測量得到內徑均大于7 mm,最高達到711 mm,參考A點公差實測偏上差;A密封圈線徑標準19 mm,公差±005 mm,B密封圈線徑標準2 mm,公差±008 mm,隨機選取10件B密封圈測量得到線徑均在設計標準內,但是公差管控較A點寬。由此推斷,B散熱器放水閥密封圈內徑超差,與放水閥本體配合不夠緊密,對滲漏有不利影響,故密封圈尺寸不良為要因[3]。

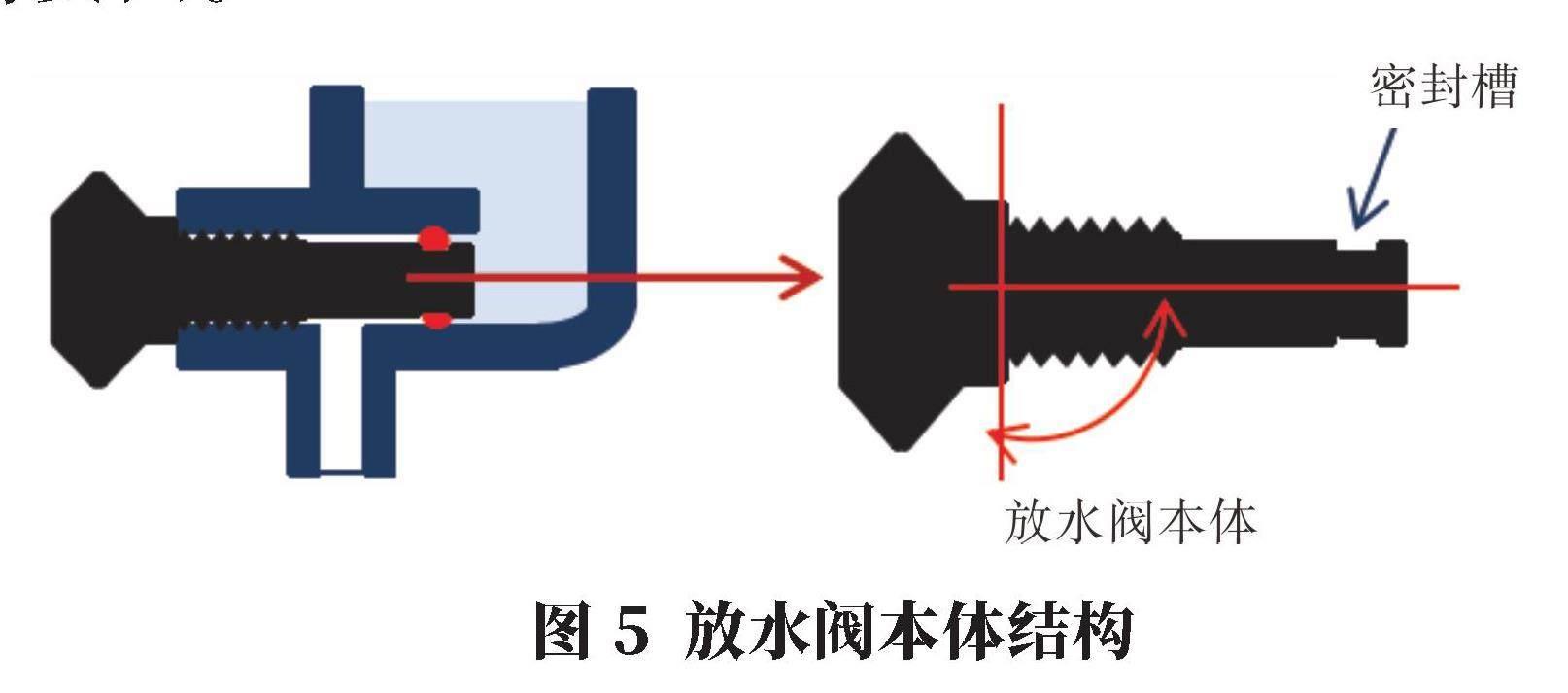

放水閥本體結構如圖5所示,查詢A、B散熱器放水閥本體設計標準,A要求毛刺不超過04 mm,B要求不超過05 mm;A密封槽直徑標準7mm,公差±005 mm,B直徑標準71 mm,公差±005 mm;A密封槽圓度標準009 mm,B無要求;A、B密封槽寬度標準均為25 mm;A密封槽同軸度標準02,B無要求。隨機選取10件B散熱器放水閥本體測量得毛刺均超過設計標準,密封槽直徑、寬度符合設計標準,同軸度有7件超過A散熱器放水閥本體的標準。由此判斷,放水閥內槽毛刺可導致密封不嚴而滲漏,同軸度不符合標準則在裝配后會導致放水閥偏心,一側密封圈壓縮不足而滲漏,故放水閥本體尺寸不良為要因。

針對放水閥座內孔,經查詢A、B散熱器放水閥座內孔設計標準,二者差別可忽略不計,隨機選取10件B散熱器放水閥座測量內孔尺寸均符合設計標準,故放水閥座內孔尺寸不良為非要因。

綜上,B散熱器放水閥同軸度超差,在較大的安裝扭矩作用下,使得放水閥處于偏心狀態,由于密封圈內徑偏大,放水閥內槽又有毛刺影響,導致密封圈變形,局部壓縮量不足,最終承受不住冷卻液的壓力發生滲漏[4]。

4 散熱器放水閥漏液問題的解決對策

為解決B散熱器放水閥漏液問題,結合上文分析的要因,做出如下對策:

a.裝配工藝改善。

改進放水閥裝配扭矩和電批轉速,通過階梯扭矩驗證,結合A散熱器放水閥裝配標準,最終將B裝配扭矩設定為08~12N·m,電批轉速設定為90 r/min,改善后經過X-RAY檢測,密封圈壓縮量較改善前均勻度大幅提高。

b.密封圈精度改善。

密封圈模具修模,參考A散熱器密封圈標準重新設定,改善后密封圈設計標準為:毛刺不超過007 mm;密封圈內徑695 mm,公差±01 mm;密封圈線徑2 mm,公差±005 mm。對改善后的密封圈抽樣檢測,尺寸穩定并符合公差要求。

c.放水閥本體精度改善。

重置公差標準,重開放水閥模具,放水閥毛刺要求改為不超過004 mm,同軸度標準改為02。對改善后生產出的放水閥本體抽樣檢測,尺寸精度滿足要求。

自對策實施后,該車型總計生產超過3萬臺,無散熱器漏液情況發生,說明以上對策實施有效。為了鞏固改善效果,及時修訂了設計圖紙和工藝控制文件,并將其標準化[5]。

5 結語

通過本次對散熱器放水閥漏液問題的發現、分析及解決,有效地提升了公司生產汽車的品質,避免客戶投訴,提高品牌形象,同時減少了車輛返工,降低生產成本,提高生產效益,為公司直接帶來經濟價值。本次問題的處理也為后續相關問題的解決提供寶貴的經驗和相關數據,可避免同類問題再次發生。

參考文獻:

[1]楊情操,朱曉,陸明,等車用散熱器滲水原因分析及改進[J]重型車,2018(2):31-32

[2]張聞舞,王慶均,李建三汽車用鋁合金散熱器穿孔泄漏原因分析[J]科技創新導報,2010,7(33):62-63

[3]李萬龍,王新超汽車散熱器滲漏問題分析[J]汽車零部件,2021(10):93-96

[4]余志生汽車理論[M]5版北京:機械工業出版社,2010

[5]張強強論HXn5B機車散熱器泄露問題及改善措施[J]科學技術創新,2022(34):169-172

作者簡介:

王哲,男,1990年生,講師、工程師、技師,研究方向為車輛工程。