熱壓注塑一體化模具掛布針位置調節結構設計研究

丁宏參 高業漢 劉賽科 李金岳

基金項目:寧波市重大科技任務攻關項目(2022Z010)

摘要:針對普通模具在熱壓注塑過程中采用不同尺寸的麻纖維板材時,需要額外開發新的熱壓注塑模具的情況,設計了具有掛針位置調節結構的熱壓注塑模具。對帶預夾緊結構的熱壓注塑模具進行了成型工藝分析、模具結構與工作過程介紹,闡述了具有掛針位置調節結構的熱壓注塑模具的技術要點,通過實際生產應用確定了具有掛針位置調節結構的熱壓注塑模具設計的可行性,降低了生產成本,提高了生產效率。

關鍵詞:布針位置調節結構;工藝分析;模具結構

中圖分類號:U463? 收稿日期:2024-02-20

DOI:1019999/jcnki1004-0226202405022

1 前言

熱壓注塑模具上的掛針用于掛麻纖維板材,使得合模過程能夠順利進行。目前熱壓注塑模具中的掛針相對于模座是固定的,無法進行調節。因此,當需要使用不同尺寸的麻纖維板材時,就需要重新開發新的熱壓注塑模具,從而導致模具成本增加。本文提出了一種改進的汽車飾件熱壓注塑模具設計,該設計包含可調節掛針位置的結構。這一特性使得模具能夠根據不同尺寸的麻纖維板材進行掛針位置的調整,有效地提高生產效率,并降低了成本。

2 位置結構成型工藝

掛針位置調節結構包括模座和支撐板,支撐板的上端安裝有兩個掛針結構。可以從以下幾個方面對掛針位置調節結構進行工藝優化:

a.模塊化設計。將模座和支撐板設計成模塊化結構,使得不同模塊可以根據需要自由組合,以適應不同尺寸的麻纖維板材。這樣不僅可以減少模具成本,還可以提高生產效率[1]。

b.優化材料選擇。選擇具有良好機械性能和耐腐蝕性的材料,以確保模座和支撐板的穩定性和使用壽命。同時,合理控制材料成本,以實現成本和性能的最佳平衡。

c.引入先進的加工工藝。采用先進的加工工藝,如數控加工、激光切割等,可以提高模座和支撐板的加工精度和表面質量,從而提升掛針的定位精度和使用壽命[2]。

d.優化裝配工藝。制定合理的裝配工藝流程,確保模座和支撐板在裝配過程中不會產生過大的應力,以避免對結構造成損傷。同時,采用合適的裝配工具和檢測設備,以確保裝配質量和精度[3]。

3 模具結構及工作過程

3.1 熱壓注塑模具結構

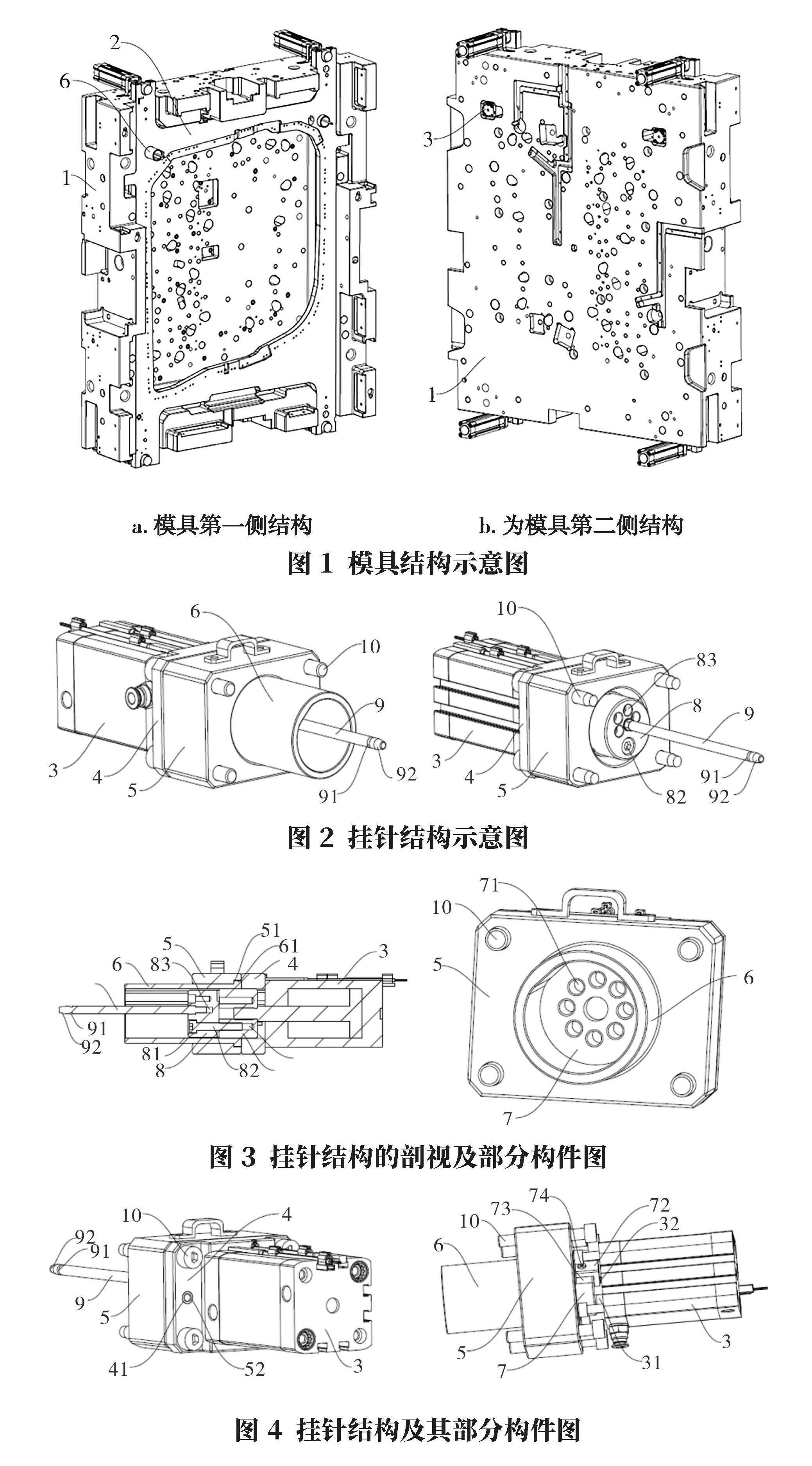

在圖1~圖4中展示了一種用于汽車飾件的熱壓注塑模具,它具備可調節的掛針位置功能。這種模具結構由模座1和其一側連接的支撐板2組成。在支撐板的頂端,安裝有兩個對稱的掛針結構。每個掛針結構都由氣缸3、固定座4、支撐座5、導向套6、滑動座7、轉動座8和掛針9組成。

氣缸固定于固定座的外端,而支撐座放置在固定座與支撐板之間。固定座與支撐座通過若干螺栓10與支撐板外端部相連,這些螺栓穿過固定座和支撐座并與支撐板螺紋連接。導向套的內端穿過支撐座后安裝在支撐板上,其外端部插入支撐座并與之固定。轉動座和滑動座依次安裝在導向套內,滑動座的外端與氣缸的活塞桿31相連。滑動座的內端設置有多個均勻分布的第一螺紋孔71,而轉動座設有沉頭孔81。通過螺釘82將轉動座與滑動座的一個第一螺紋孔相連固定。

轉動座的內端部設有若干第二螺紋孔83,掛針的外端與其中一個第二螺紋孔相連。掛針靠近內端的外壁上設有環形卡槽91,用于麻纖維板材掛裝時與板材上的掛孔配合卡接。在掛針的內端部的外壁,設有一個環形錐面92,其作用是與麻纖維板材上的掛孔內壁相配合,以指導掛針內端部穿過掛孔。

導向套的外端部的外壁上裝有一個環形凸邊61,而支撐座的外端部內壁則設有一個環形臺階51。這個環形凸邊位于環形臺階上,使得導向套的外端部能夠被固定座壓緊在支撐座上。在支撐座的外端部,固定有兩個左右對稱的定位銷52,而固定座上則設有與每個定位銷相對應的定位孔41。每個定位銷的外端部均插入到相應的定位孔中。

滑動座被套設在氣缸的活塞桿外部,并且通過螺紋與活塞桿連接。在滑動座與活塞桿連接處的外側,安裝有一個直角形狀的限位塊72。限位塊的一端抵靠著滑動座外壁上的第一平面73,另一端則與活塞桿外壁上的第二平面32相抵靠。限位塊通過一端中的螺絲與滑動座螺紋連接,從而將其固定在位。

3.2 模具工作過程

在執行位置調節操作時,氣缸的活塞桿外伸動作會驅動滑動座、轉動座和掛針朝模具內部移動。一旦掛針抵達設定的位置,操作員就能輕松地將麻纖維板材掛到掛針上。隨后,熱壓注塑模具開始閉合,閉合完成后,氣缸的活塞桿收縮回去,帶動滑動座、轉動座和掛針向模具外部回位。掛針回位后,與麻纖維板材脫離,此時模具開始對麻纖維板材和塑料原料進行注塑。注塑過程結束后,在注塑機的作用下,模具打開,注塑完成的麻纖維板材和塑料原料便從模具中脫出。

若需更改麻纖維板材的尺寸并調整掛針位置,只需重新將掛針的外端部與另一個位置的第二螺紋孔相螺紋連接,或者通過螺釘與不同位置的第一螺紋孔相螺紋連接,即可實現掛針位置的簡便調節。

4 模具設計要點

參考3.1節熱壓注塑模具的結構,下面給出模具設計要點:

a.此汽車飾件熱壓注塑模具設有可調節掛針位置的功能,由模座1和附著于模座一側的支撐板2構成。在支撐板的頂端,安裝了兩個對稱排列的掛針裝置,每個掛針構造在這種汽車飾件熱壓注塑模具中都包含氣缸3、固定座4、支撐座5、導向套6、滑動座7、轉動座8以及掛針9。氣缸固定于固定座的外側部分,而支撐座設置在固定座和支撐板之間。固定座與支撐座通過多個螺栓10連接,這些螺栓穿過固定座和支撐座,并與支撐板螺紋相接,從而固定在支撐板的外側。導向套的一端穿過支撐座后安裝在支撐板上,另一端插入支撐座內并與之固定。轉動座和滑動座按順序內外設置在導向套中。滑動座的外部與氣缸的活塞桿31連接,其內部設計有多個均勻分布的第一螺紋孔71。轉動座內設有沉頭孔81,通過螺釘82與一個第一螺紋孔相連接,從而將轉動座與滑動座固定。此外,轉動座的內部還設計有多個第二螺紋孔83,用以將掛針的外端部與其中一個第二螺紋孔螺紋連接。

b.在掛針的內側接近端部的外表面,配置了一個環形卡槽91。這個卡槽的設計目的是為了在掛接麻纖維板材時,與板材上的掛孔相匹配并實現固定。

c.在掛針的內部端側的外圍,設有一個環狀的錐形面92。這個環形錐面的功能是與麻纖維板材上的掛孔內側配合,起到引導作用,以便掛針的內端順利穿過掛孔。

d.導向套的外端部分的外側邊緣上配備了一個環狀凸起61,而支撐座的外側端部的內側則設有一個環形臺階51。這個環狀凸起位于環形臺階上,為導向套提供支撐。進一步地,導向套的外端部通過固定座緊密壓靠在支撐座上,確保其穩固。

e.在支撐座的外端,安裝了兩個左右對稱的定位銷52。與這些定位銷相對應,固定座上設有一系列的定位孔,每個定位銷的外端都精確地插入到相應的定位孔41中,以確保正確的定位。

f.滑動座被設置在氣缸的活塞桿外圍,并通過螺紋與活塞桿相連。在滑動座與活塞桿的連接部位的外側,安裝了一個直角形狀的限位塊。這個限位塊的一端緊貼著滑動座外壁的第一平面73,另一端則緊靠著活塞桿外壁的第二平面。通過在限位塊一端設置的螺絲74,該限位塊與滑動座的螺紋連接部位固定。

5 結語

本文設計了具有掛針位置調節結構的熱壓注塑模具。首先從工藝的角度分析了位置調節結構的模座和支撐板成型優化方向。然后分析了模具結構與工作過程,介紹了個零件之間是如何裝配以及重要零件在模具中起到的作用。最后介紹了模具設計要點,以及具有掛針位置調節結構的熱壓注塑模具的設計關鍵點與特殊性。

本文從三個方面介紹了具有掛針位置調節結構的熱壓注塑模具,經實際生產應用,充分驗證了該適應不同尺寸的麻纖維板材可行性,降低了生產成本提高了生產效率。

參考文獻:

[1]中國鍛壓協會汽車沖壓件制造技術[M]北京:機械工業出版社,2013

[2]鞏建林注塑模具隨形冷卻系統優化設計及增材制造方法研究[D]蘭州:蘭州交通大學,2023

[3]方明月,張宇,王徹,等汽車儀表內飾件注塑成型工藝的多目標優化[J]工程塑料應用,2023,51(9):83-89

作者簡介:

丁宏參,男,1979年生,工程師,研究方向為模具技術管理。