GB/T 26990—2023《燃料電池電動汽車車載氫系統技術條件》標準分析

孫田 蘭昊 郝冬 陳光 楊沄芃

摘 要:近年來隨著燃料電池電動汽車技術不斷升級,與35 MPa車載氫系統相比,公稱壓力為70 MPa的車載氫系統具有儲氫體積密度大可提高整車續駛里程的優點,在乘用車上得到廣泛應用。而在GB/T 26990—2011《燃料電池電動汽車車載氫系統技術條件》及GB/T 29126—2012《燃料電池電動汽車車載氫系統試驗方法》中僅適用于公稱工作壓力不超過35 MPa的車載氫系統,而且該版標準已實施十余年,已不能完全適應現階段燃料電池電動汽車車載氫系統技術現狀,因此2023年11月,我國發布了GB/T 26990—2023《燃料電池電動汽車車載氫系統技術條件》,該標準修改和增加了部分技術內容以適應當前燃料電池電動汽車行業發展水平。本文將闡述GB/T 26990—2023的主要技術內容及其與上一版標準的異同,并對新標準中相關技術內容和測試方法進行解析,供行業內企業參考。

關鍵詞:燃料電池電動汽車,車載氫系統,標準

DOI編碼:10.3969/j.issn.1002-5944.2024.05.030

0 引 言

近年來,隨著國家對氫能及燃料電池產業持續發展,燃料電池電動汽車(Fuel Cell ElectricVehicles,FCVs)技術得到快速發展。為提高燃料電池電動汽車續駛里程,70 MPa車載氫系統已在乘用車領域廣泛應用且已有部分企業、研究機構也開始著手70 MPa車載氫系統在商用車領域應用方案的設計開發。車載氫系統的可靠性與安全性是燃料電池電動汽車的大規模應用的基礎條件之一,然而我國于十余年前發布的GB/ T 26990—2011《燃料電池電動汽車車載氫系統技術條件》[1]和GB/ T 29126—2012《燃料電池電動汽車車載氫系統試驗方法》[2](以下簡稱舊版標準)中僅適用于工作壓力不超過35 MPa的車載氫系統,雖然GB/ T 26990—2011與GB/ T 29126—2012后續發布了修改單,將適用工作壓力由不超過35 MPa修改為不超過70 MPa,但經過多年技術發展該版的標準已無法適用于現階段燃料電池電動汽車的技術現狀。因此,全國汽車標準化技術委員會電動車輛分技術委員會組織多家機構修訂形成了GB/T 26990—2023《燃料電池電動汽車車載氫系統技術條件》[3](以下簡稱2023版標準),該標準替代了GB/T 26990—2011及GB/T 29126—2012,修改和增加了部分車載氫系統技術要求和試驗方法,可以滿足現階段燃料電池電動汽車技術發展趨勢。本文將重點分析2023版標準中的主要技術內容,并將其與舊版標準進行對比分析。

1 標準主要技術內容

2023版標準共分為7章,規定了燃料電池汽車車載氫系統技術條件與試驗方法,其內容主要包括:范圍,規范性引用文件,術語和定義,測量參數、單位、準確度和分辨率,要求,試驗條件,試驗方法,本文對標準關鍵性技術內容進行介紹與分析。

1.1 要求

燃料電池汽車車載氫系統技術要求中,主要是圍繞車載氫系統外觀標志、安全要求等提出了相關技術要求,主要包括一般要求、安裝強度要求、氣密性要求、環境適應性要求四部分。

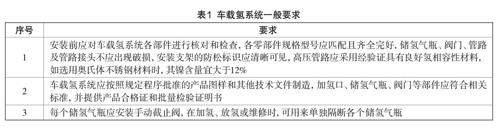

1.1.1 一般要求

車載氫系統在結構設計方面需要考慮合理性和安全性因素,為車載氫系統安全運行和后期保養、維修提供基礎性保障。一般要求中,主要是對以下9個方面進行規定,見表1。

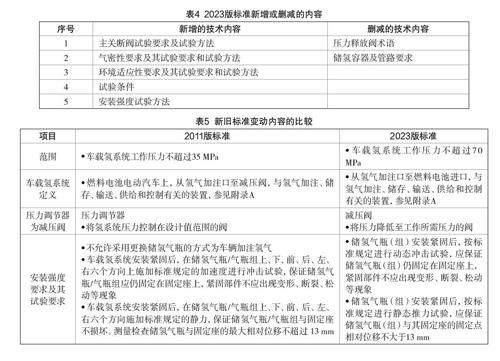

1.1.2 安裝強度要求

燃料電池汽車在行駛過程中如果遇到緊急剎車、路面沖擊或碰撞等特殊情況,車載氫系統會受到一定沖擊載荷,因此在安裝強度要求中要求儲氫氣瓶(組)需按照2.3.2中試驗要求進行沖擊和靜推試驗,保證沖擊試驗完成后儲氫氣瓶(組)應固定在固定座上,緊固部件未出現變形、斷裂、松動現象,靜推試驗后儲氫氣瓶與固定座最大相對位移不得超過13 mm,以保證車載氫系統受到沖擊和靜力作用下的安全可靠性。

1.1.3 氣密性要求

車載氫系統為高壓氫氣的儲存和傳輸裝置,因此其氣密性是保障燃料電池汽車安全的基礎條件。氣密性要求中,瓶體、瓶閥、管路和各連接處應該保證密封良好,按照2.3.3中氣密性試驗方法進行氣密性測試用檢漏液測試時各階段各檢測點3 min應無氣泡產生,用氣體檢測儀測試時各階段各連接點的泄漏率應不大于1×10-4 mbarL/s。

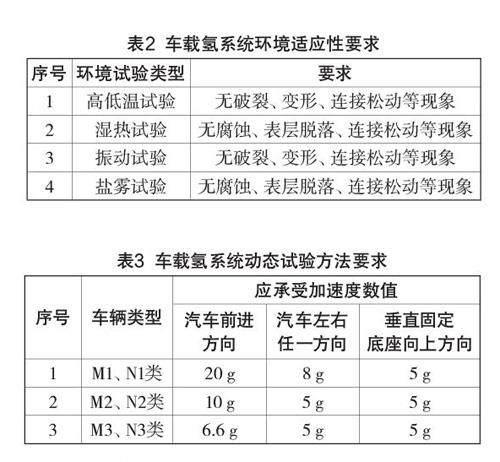

1.1.4 環境適應性要求

當燃料電池汽車在運行過程中,會受到在高溫、低溫、濕熱、鹽霧、振動等極端環境的影響和作用,因此車載氫系統需具備一定的環境適應能力保證燃料電池汽車性能及壽命。在環境適應性要求中,對于車載氫系統提出了高低溫、鹽霧、濕熱和振動四種環境適應性要求,具體要求見表2。

1.2 試驗條件

為避免環境因素導致試驗結果偏差,在GB/ T26990—2023中,對試驗條件進行了規定,要求大氣壓力應不低于91 kPa,溫度在5~35℃之間,相對濕度小于95%。風速方面要求,在試驗場地距離地面1.2 m高處測量風速時平均風速應小于3 m/s,陣風小于5 m/s。同時規定試驗氣體為清潔的干燥氫氣或10%以上的氦氣與氮氣的混合氣。

1.3 試驗方法

1.3.1 主關斷閥試驗方法

進行主關斷閥試驗時,將主關斷閥下游管路與壓力檢測裝置和截止閥連接,向氣瓶(組)中充裝干燥空氣或氮氣至車載氫系統公稱工作壓力。通電并關閉截止閥,壓力示數升高,則主關斷閥正常開啟;斷電并打開截止閥,壓力示數下降一段時間保持穩定則主關斷閥正常,共循環3次。

1.3.2 安裝強度試驗方法

根據車載氫系統在實車上的安裝方式將樣品固定在試驗臺,還原實際使用場景不應有加固措施。試驗過程中,向氣瓶(組)中充裝干燥空氣或氮氣至額定充裝重量,也可以采用氣瓶重量加額定充裝重量的試驗工裝代替,但工裝氣瓶外徑應與儲氫氣瓶相同,保證施力時不變形。氣瓶安裝強度試驗分為動態試驗和靜態試驗兩部分。

動態試驗中,要求對試驗對象施加半正弦沖擊波,并至少保持30 ms,相關要求見表3。

靜態試驗中,要求調整施力機構,施力點通過任一儲氫氣瓶重心,施力點方向分別為汽車前進方向、汽車左右任一方向、垂直固定底座向上方向,施力大小為儲氫氣瓶充滿后質量的8倍,對施力對象施力,到達設定之后,自動停止施力,并能夠實時記錄力和位移數據,繪制“力-位移”的關系曲線。

1.3.3 氣密性試驗方法

在進行氣密性試驗前,應通過加氫口對車載氫系統內氣體進行置換,保證置換后車載氫系統內氣體中氧氣體積濃度不超過0.5%。

測試時,針對35 MPa和70 MPa兩種車載氫系統按標準中的規定步驟分別加壓至公稱壓力1.25倍,在每個壓力點用檢漏液或氦檢儀進行檢漏。加壓至1.25倍公稱壓力后,保壓5 min,觀察各部件有無損壞。

1.3.4 環境適應性試驗方法

環境適應性試驗中包含高低溫試驗、鹽霧試驗、濕熱試驗和振動試驗四個部分,要求被測車載氫系統需加注氣體至公稱工作壓力并按上述順序進行試驗,每次試驗結束后需按照1.3.3中規定方法進行氣密性測試。

低溫試驗中,將被測系統靜置在-40℃試驗環境12 h以上,然后環境溫度升至25℃再靜置12 h以上,重復以上過程三次;高溫試驗中,將被測系統靜置在60℃試驗環境12 h以上,然后環境溫度降至25℃再靜置12 h以上,重復以上過程三次。

濕熱試驗參考GB/T 2423.4的測試條件進行試驗,其中最高溫度是60℃±3℃,共循環5次。試驗結束后在試驗環境溫度下靜置觀察2 h以上。

振動試驗中,將試驗對象安裝固定在振動臺上,對每個方向分別施加隨機和定頻振動載荷,標準中建議加載順序為z軸隨機、z軸定頻、y軸隨機、y軸定頻、x軸隨機、x軸定頻。標準中對不同車輛上的車載氫系統振動參數進行區分,分為裝載在M1、N1類車輛上的車載氫系統和裝載在除M1、N1類以外的車輛上的車載氫系統兩種。

鹽霧試驗按照GB/T 2423.17的測試條件進行試驗,鹽溶液采用氯化鈉(化學純、分析純)和蒸餾水或去離子水配制的5%±1%(質量分數)溶液。在35℃±2℃下pH值在6.5~7.2之間。一個循環持續24h,在35℃±2℃下對試驗對象噴霧8 h,然后靜置16h,共進行6個循環。

2 與2011版標準的比較

相較于2011版標準,2023版標準顯著的特征是增加了部分試驗方法,并且對部分定義和試驗內容進行了修改。此外2023版標準在技術內容上也有諸多的調整。相較于2011版標準,2023版標準中新增或刪減的內容如表4所示。

2023版標準除上述新增的內容外,在一些技術條件及試驗要求上存在一些變動,這些內容的對比分析如表5所示。

3 結 語

通過對GB/T 26990—2023《燃料電池電動汽車車載氫系統技術條件》標準的主要內容進行分析,并將其與GB/T 26990—2011《燃料電池電動汽車車載氫系統技術條件》和GB/T 29126—2012《燃料電池電動汽車車載氫系統試驗方法》標準進行比較,闡釋了2023版標準中主要技術要求的變動情況。本文的分析有助于相關企業及技術人員較好理解2023版標準中變動,有利于推動燃料電池汽車車載氫系統技術快速發展。

參考文獻

[1] 燃料電池電動汽車車載氫系統技術條件:GB/T 26990—2011[S].

[2] 燃料電池電動汽車車載氫系統試驗方法:GB/T 29126—2012[S].

[3] 燃料電池電動汽車車載氫系統技術條件:GB/T 26990—2023[S].

作者簡介

孫田,碩士研究生,工程師,主要研究方向為燃料電池系統及車載氫系統測試與評價技術。

郝冬,通信作者,博士,高級工程師,GB/T 26990-2023主要起草人之一,主要研究方向為燃料電池及關鍵部件測試評價方法。

(責任編輯:袁文靜)