核燃料元件產品檢驗信息管理平臺設計與應用

紀雪舟 盧正艷

收稿日期:2023-08-25

DOI:10.19850/j.cnki.2096-4706.2024.06.024

摘? 要:文章對核燃料元件制造過程中涉及的來料檢驗、在線檢驗、實驗室檢驗、委外檢驗和定制檢驗等全部檢驗業務進行了研究,結合先進管理技術和數據庫技術,構建了一套檢驗信息管理平臺,實現了生產制造、檢驗分析和質量管理的系統集成和深度融合。該產品檢驗信息管理平臺設計了針對各類檢驗項目的數據采集、結果判定、質量放行和統計分析功能,在確保產品檢驗信息及時、準確和完整的前提下,極大提升了人員操作效率和質量管理深度,實現了對核燃料元件制造全過程的工藝追溯和質量管控。

關鍵詞:核燃料元件制造;產品檢驗;信息化管理平臺

中圖分類號:TP39? ? 文獻標識碼:A? 文章編號:2096-4706(2024)06-0109-06

Design and Application of Nuclear Fuel Element Product Inspection Information Management Platform

JI Xuezhou, LU Zhengyan

(China North Nuclear Fuel Co., Ltd., Baotou? 014035, China)

Abstract: This paper conducts research on all inspection businesses involved in the manufacturing process of nuclear fuel element, including incoming inspection, online inspection, laboratory inspection, outsourcing inspection, and customized inspection. Combining advanced management technology and database technology, a set of inspection information management platform is constructed, achieving the system and deep integration of production manufacturing, inspection analysis, and quality management. The product inspection information management platform designs data collection, result judgment, quality release, and statistical analysis functions for various inspection items. While ensuring timely, accurate, and complete product inspection information, it greatly improves personnel operation efficiency and quality management depth, achieving process traceability and quality control throughout the entire process of nuclear fuel element manufacturing.

Keywords: nuclear fuel element manufacturing; product inspection; information management platform

0? 引? 言

壓水堆核燃料元件制造過程主要包括芯塊制造、燃料棒制造、零部件及骨架制造和組件組裝等工藝環節,各工藝環節又包含多種工藝設備、檢驗設備,原材料、半成品和最終產品通過自動化傳輸線或周轉工具在各工藝生產線間流轉,十幾大類百余種檢驗檢測方法分布在原材料接收、工藝生產、倉儲物流的各個環節[1-5]。生產線運行前期,各項檢驗數據相對孤立,對產品檢驗數據的收集和匯總很難保證及時和完整;檢驗判定、質量放行等信息的流轉時效性差,影響工藝生產效率;管理人員則無法快速、全面、準確掌握產品檢驗狀態和質量信息[6-8]。因此,需要設計開發綜合性的產品檢驗信息管理平臺來支撐自動化的產品生產和智能化的質量管控[9,10]。

核燃料產品檢驗信息管理平臺采用了科學的管理思想和先進的數據庫技術,實現了以產品檢驗業務為核心的全方位管理,集樣品管理、資源管理、質量管理、接口管理、數據管理(采集、傳輸、處理、輸出、發布)、報表管理等諸多模塊為一體,構建了一套完整的產品檢驗綜合管理和監控體系。該平臺既能滿足日常各項管理業務要求,又從根本上保證了產品檢驗數據的及時性、完整性和準確性。

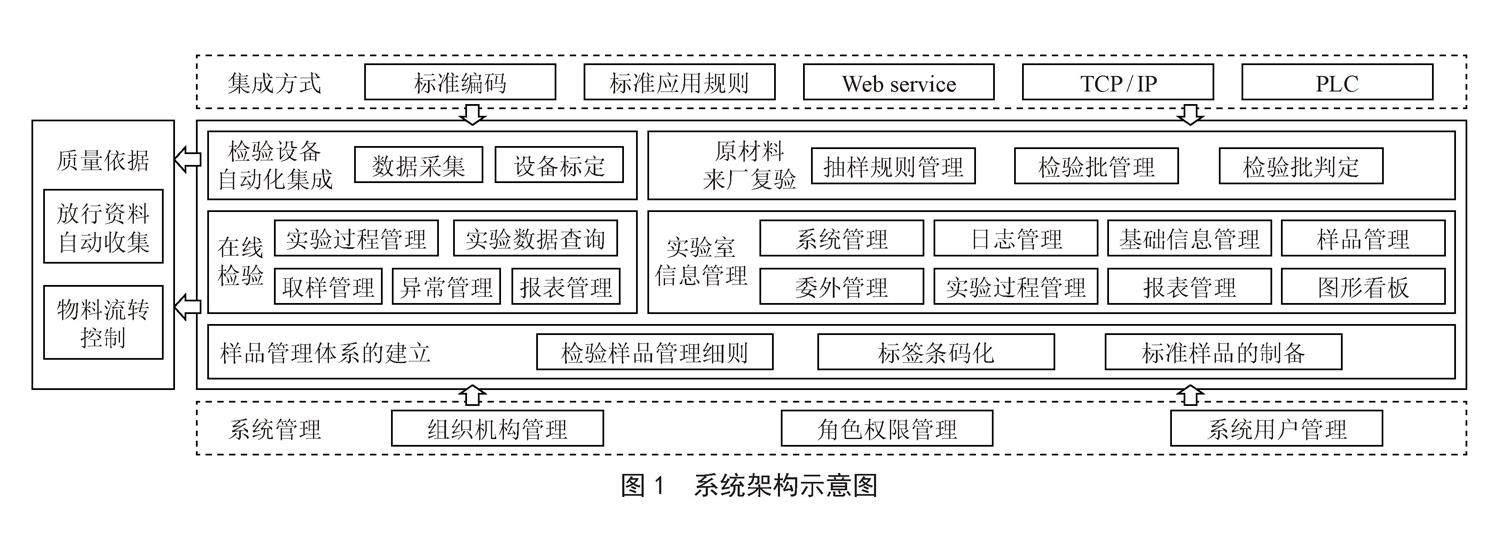

1? 系統平臺構架設計

產品檢驗信息管理平臺設計了標準統一、功能完整、模塊集成的系統構架,將來料檢驗、在線檢驗、實驗室檢驗、委外檢驗和定制檢驗等各項業務信息進行整合,實現了各檢驗環節與生產制造環節的無縫系統集成和數據實時交互。在該信息管理平臺內,建立了統一的標識管理細則和業務操作流程,開發了支持生產線自動檢測和實驗室分析檢測的設備數據采集接口,進而為生產線工藝管理和質量管理提供了大量基礎檢驗數據,構建了對核燃料元件制造全過程的工藝追溯和質量管控,系統架構示意圖如圖1所示。

2? 系統平臺功能設計

2.1? 標識管理功能

在燃料元件的生產過程中,物料信息的準確傳遞是關系到生產線能否按照產品圖紙和BOM要求開展工藝制造的關鍵,而樣品信息的準確記錄和傳遞是保障產品檢驗結果準確與否的重要基礎。產品檢驗信息管理平臺設計了一套標準的檢驗樣品編碼體系,所有樣品編號、樣品類型代碼、樣品管理流程和涉及的設備、工裝、容器和人員等都在事前進行了精確定義,并定制了相應的條碼化標簽,如圖2所示。在核燃料元件制造的各個工藝環節,當檢驗樣品生成時,送樣人員將樣品標簽粘貼至對應的樣品上或樣品包裝容器上進行送樣,檢驗人員只需使用掃描槍掃描樣品條碼就可以準確記錄樣品的各類信息,完成樣品驗證和接收操作。

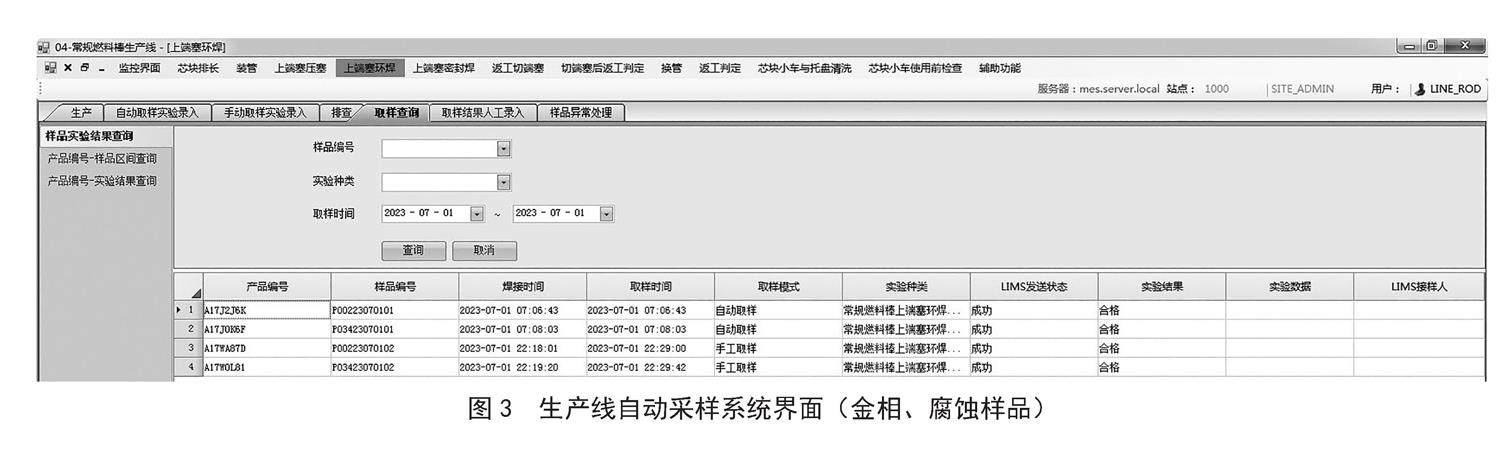

2.2? 在線檢驗管理功能

信息管理平臺將在線檢驗環節當作生產過程中的加工工序進行管控,通過各種設備數據接口和通信協議,把尺寸檢驗、稱重檢驗、氦檢漏檢驗、X熒光檢驗、超聲檢驗、有源檢驗等設備與系統平臺進行集成,實現在線檢驗過程的數據自動采集和判定、設備自動控制和報警。在核燃料元件制造過程中,所有分析樣品的種類和數量都提前在系統中進行了設置,系統會自動控制傳輸線或者提示崗位人員完成樣品采集工作,否則傳輸線會停止動作,產品也無法流轉到下一個工藝崗位。例如,在系統中點擊啟動管準備傳輸線監控后,界面中會顯示當前工位的工作模式,如果是每天開班生產前,則自動提示取樣操作。當完成首個包殼管的焊接加工后,系統自動將其定義為班前首樣(金相或腐蝕樣品),之后生產線才能夠進入到自動生產模式,后續焊接的包殼管自動歸屬于該樣品區間,組成同一個生產批次。樣品采集的自動化管理有效防止了未取樣、錯取樣、樣品流轉錯誤等人為操作事故,使產品質量檢驗過程得到了根本保障,生產線自動采樣系統界面(金相、腐蝕樣品)如圖3所示。

圖2? 樣品條碼標簽示意圖

2.3? 實驗室檢驗管理功能

實驗過程管理包括了從實驗申請、任務分配、樣品分析、實驗過程數據錄入及計算、實驗報告生成及實驗報告審批的全部業務,系統平臺將整個實驗過程進行了規范化、流程化設計。檢驗信息管理平臺與生產線工藝系統無縫集成,核燃料元件制造過程中生成的各類樣品可以自動傳遞到實驗室檢測模塊中,實驗操作人員根據傳遞過來的樣品信息對樣品實物進行驗證接收,然后根據該種樣品設定好的檢驗分析方法開展實驗,實驗設備將結果傳輸至系統平臺后會自動生產檢驗報告,管理人員對檢驗報告進行審批,審批完成之后會樣品檢驗結果會自動反饋至生產線工藝系統,自動判定產品是否可以工序流轉,實現了核燃料元件制造過程中各類原材料、半成品和最終產品的質量判定和工藝流轉,實驗室樣品檢驗流程圖如圖4所示。

2.4? 檢驗數據統計分析功能

系統平臺設計了針對各類檢驗項目的數據統計和分析功能,幫助檢驗人員實時掌握產品工藝狀態,并及時反饋指導生產線操作人員對工藝參數和設備狀態進行調整,以控制產品質量穩定在合理區間。例如:針對IFBA芯塊的硼10檢驗和氫含量檢驗項目,檢驗人員建立了相應的控制圖曲線,可以清晰掌握產品質量的波動情況,對IFBA芯塊制備的涂覆工藝參數和干燥工藝參數設定具有非常重要的指導作用,燃料芯塊硼10檢驗數據分析界面如圖5所示。

圖4? 實驗室樣品檢驗流程圖

2.5? 原材料入廠復驗管理功能

針對原材料入廠復驗管理要求,可以提前在系統模塊內維護好每種原材料復驗的抽樣方法、檢驗項目、檢驗批次編碼等規則內容。原材料入庫后,管理人員可以自由創建原材料檢驗批(包括單批次或多批次原材料),之后根據設定的復驗規則自動生成原材料復驗申請信息,并自動傳遞至相應的實驗室崗位或檢驗檢測崗位。完成采樣操作后,系統平臺自動打印出樣品條形碼標簽,檢驗人員接收到帶有該標簽的樣品后即可開展指定的檢驗分析項目,原材料入廠復驗系統界面如圖6所示。

圖6? 原材料入廠復驗系統界面

樣品結果分析完畢后,系統自動完成檢驗批判定。如果檢驗結果合格,相應批次的原材料狀態會自動由質檢狀態變成非限制使用狀態,可以進行后續的質量放行和出入庫操作;如果檢驗結果不合格,相應批次的原材料會自動轉入不合格庫等待下一步處理。倉庫管理人員可以清晰準確的掌握庫存原材料的入廠復驗結果,待檢驗或檢驗結果不合格的原材料在系統中被特殊標識,進一步防止生產原材料的錯發和誤用。

2.6? 輔助管理功能

2.6.1? 檢驗報告定制化功能

在核燃料元件生產過程中,既有標準的產品檢驗項目,也有臨時性的特殊檢驗項目;既有工藝鑒定階段的檢驗項目,也有正式生產階段的檢驗項目,這導致檢驗記錄模板和報告模板需要不斷修訂,涉及的計算公式和判定標準也在變化。在以往系統設計上錄入界面和報告模板都是固化的,只能通過后臺進行代碼修改,周期長、難度大。為了提高適應管理變化的能力,同時兼顧關鍵用戶的操作習慣,系統平臺采用Excel維護和編輯實驗記錄和報告,再將模板文件上傳到系統內進行配置,最終使用POI技術解析Excel模板將解析的內容展示在瀏覽器中。對于有數據計算的實驗,可以將計算過程配置在模板中,系統直接讀取計算后的值。通過上述方式,用戶只需進行簡單的配置就可以完成錄入項目、計算公式和報告格式的變更工作,檢驗記錄、檢驗報告模板配置示界面如圖7所示。

2.6.2? 檢驗設備標定功能

在系統平臺的管理下,檢驗設備可以根據設定周期自動進行檢定和標定工作,確保檢驗設備的穩定性和檢驗結果的有效性,整個過程中不需要進行任何人工干預,標定結果對后續產品工藝和質量檢驗有著重要的指導意義。例如,在燃料棒稱重崗位,每班班前都需要對稱重設備進行標定,信息系統控制標定裝置將標準砝碼放在稱重設備上以完成重量信息的數據采集工作,如果標準砝碼稱量結果在上下限范圍內則可以啟動產線開始正式的稱重工作,如果一次標定結果未在范圍內則需要查明影響原因,如果三次標定均超出范圍則系統報警,通知技術人員對設備進行檢查和調試,直到完成信息系統控制下的自動標定程序后才能啟動正式生產,燃料棒稱重崗位設備自動標定界面如圖8所示。

2.6.3? 檢驗數據報表功能

產品檢驗信息管理平臺具備強大的數據采集、跟蹤追溯和統計分析能力,能夠實現檢驗數據的定制化查詢和數據報表的定制化輸出,極大提升了產品數據的管理效率。在系統平臺內,可以查詢到最終燃料元件檢驗信息的匯總報告,也可以查詢到所有的樣品追溯單,實現了核燃料元件制造過程產品質量的完整追溯,數據匯總界面如圖9所示。同時,配合核燃料元件及零部件的放行管理工作,系統平臺自動完成檢驗數據的收集和整理并顯示在系統界面中,質量管理人員直接根據相關放行條件是否具備來執行放行操作,并且打印出放行所需的各類質量放行報告。截至目前,系統平臺已能夠提供產品交付所需的各類質量證明文件,實現了產品信息的電子化交付。

2.6.4? 異常情況處理功能

根據產品質量管理要求,將缺陷代碼、返工返修、不符合項處理流程的管理方式固化在系統內,實現了對產品檢驗異常情況處理流程的標準化操作。操作人員可以根據檢驗結果和判定標準來決定具體的不符合項處理流程。例如,當在線檢驗物料出現檢驗結果為不合格時,首先在系統平臺中進行缺陷代碼判定,如果定義為A類缺陷代碼則可以直接選擇標準返工工藝流程進行處理;如果定義為B類缺陷代碼則需要啟動不符合項處理流程進行處理,產品將被標識為待判定狀態而不能進行任何工序流轉,等得到質量判定結果后,才能轉入相應的生產工藝流程或返工工藝流程,極大方便了質量管理人員對檢驗結果異常產品的處理效率。

同時,由于在實際樣品檢驗的過程中會出現取樣操作失敗或樣品損壞等異常情況,因此系統平臺內設計了臨時取樣點功能來處理上述情況。例如:燃料棒下端塞焊接加工的過程中出現班前樣異常情況時,檢驗人員把樣品異常情況維護到系統內,之后取該班次加工的第一根燃料棒產品作為該班次的班前樣品,進而實現該生產批所在樣品區間的閉合;當燃料棒焊接樣品尾樣檢測不合格時,則需要對樣品所代表的批次產品進行抽樣,之后根據樣品檢驗結果來確定產品缺陷類型并選擇指定的返工工藝流程或產品報廢流程。在檢驗信息管理平臺和條碼掃描設備的幫助下,所有的產品缺陷、返工記錄、照用報廢等信息都被精確記 錄,界面如圖10所示,為后續技術人員實施的工藝改進和設備改造提供了強大數據支持。

3? 結? 論

一是在產品檢驗信息管理平臺的支撐下,實現了對核燃料元件制造全過程的工藝追溯和質量管控,實現了對各類產品檢驗數據的自動化采集、信息化加工和系統化應用,為產品制造過程中的各項管理業務提供了及時、準確和完整的檢驗數據保障,為核燃料元件制造的精益化管理奠定了基礎。

二是在產品檢驗信息管理平臺的支撐下,實現了對核燃料元件制造過程中各類檢驗業務的深度整合,建立了技術維度和管理維度深度融合的產品檢驗管理體系,完整承接了工藝管控、質量管理、設備檢定、人員資質等方面的管理要求,形成了以產品檢驗業務為核心的專業化、集成化管理平臺,極大提升了檢驗人員的工作效能。

三是該產品檢驗信息管理平臺的成功應用,進一步推動了核燃料元件制造產品檢驗領域的標準化、精益化和智能化發展,極大提升了核燃料元件制造的信息化管理水平,為核燃料元件制造行業的數字化轉型升級提供了可復制的示范案例,助力公司不斷向高科技、高質量發展目標邁進。

參考文獻:

[1] 紀雪舟,王文濤.信息化管理系統在AP1000核燃料制造中的應用 [J].計算機與網絡,2015,41(9):59-65.

[2] 焦欣偉,折楠楠.實驗室信息管理系統的應用 [J].聚氯乙烯,2023,51(5):43-44.

[3] 廖建楓,張娟,劉勝男.實驗室自動化與信息管理系統的建立和性能優化 [J].中國醫療器械信息,2022,28(18):164-167.

[4] 林哲,郭佳麗,楊立鵬.基于信息化的質量信息管理方法研究 [J].汽車實用技術,2016(5):216-217.

[5] 史蘇娟,徐春,王瑞.基于LIMS系統的全壽命周期實驗室設備管理探討 [J].中國計量,2022(8):48-49+61.

[6] 王鳳偉,山毓俊,劉娜.基于云平臺的校準實驗室LIMS系統 [J].信息技術與信息化,2021(10):104-106.

[7] 劉潔,余小鴿,吳博.LIMS系統在實驗室儀器設備數據自動化采集中的應用 [J].中國檢驗檢測,2020,28(6):91-93.

[8] 韓文旭.實驗室信息管控系統建設探索與應用 [J].石油化工自動化,2022,58(1):68-71+89.

[9] 袁國玉.實驗室信息管理系統(LIMS)概述 [J].中國檢驗檢測,2023,31(2):77-78.

[10] 劉峰,伍小平.生產過程質量管控系統應用淺析 [J].汽車工藝師,2022(4):41-44.

作者簡介:紀雪舟(1982.06—),男,蒙古族,天津人,高級工程師,碩士研究生,研究方向:核燃料元件制造、信息化;盧正艷(1986.06—),女,滿族,吉林遼源人,高級工程師,工程碩士,研究方向:核燃料元件制造、信息化。