大跨度雙連拱隧道混凝土襯砌施工技術研究

李曉龍

摘要:常規的混凝土襯砌施工技術雖然簡單易行,但由于其承重強度不高,容易出現開裂、剝落等質量問題。設計一種全新的雙連拱隧道混凝土襯砌施工技術,并詳細介紹了各項技術的施工步驟和注意事項。實例分析結果表明,大跨度雙連拱隧道各個部位的混凝土襯砌強度,比傳統的混凝土襯砌技術有明顯提高,驗證了該方案可行性,對提高大跨度雙連拱隧道的施工質量和效率具有重要意義。

關鍵詞:大跨度;雙連拱隧道; 混凝土襯砌; 施工技術

0? ?引言

大跨度雙連拱隧道的安全性和穩定性,對城市的發展具有重要的意義。在大跨度雙連拱隧道的設計和施工中,混凝土襯砌是重要的結構組成部分。常規的混凝土襯砌施工技術雖然簡單易行,但由于其承重強度較低,容易出現開裂、剝落等質量問題,影響隧道的使用壽命和安全性。

本文通過研究和分析大跨度雙連拱隧道的結構特點和地質條件,結合現有的混凝土襯砌施工技術和鋼筋網格增強技術,提出了一種新的混凝土襯砌施工技術。該技術采用高性能混凝土和鋼筋網格增強,有效提高了襯砌的承重強度,解決了傳統混凝土襯砌施工技術承重強度不高等問題。

1? ?混凝土襯砌施工技術設計

1.1? ?襯砌臺車布置

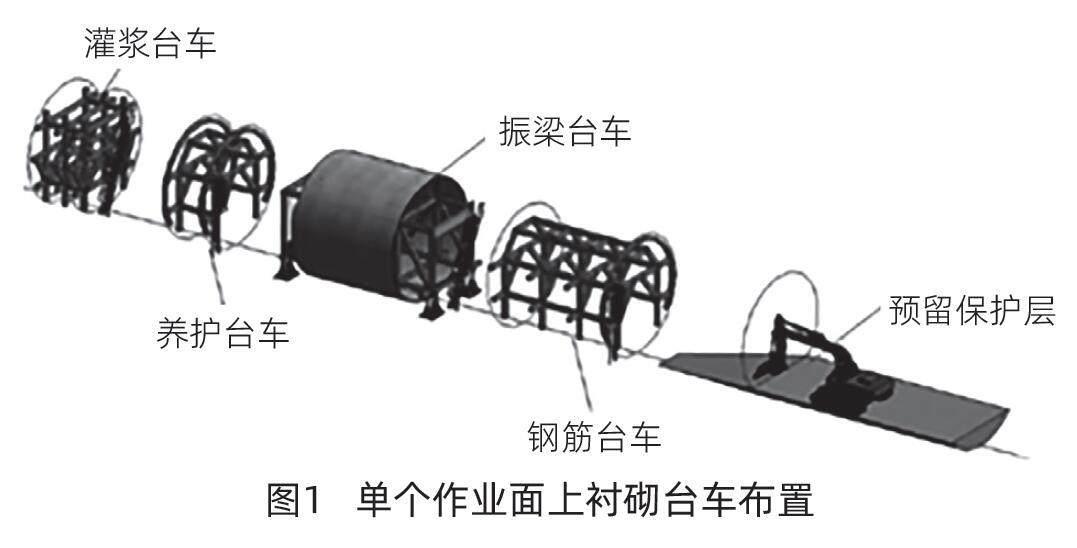

在大跨度雙連拱隧道混凝土襯砌施工中,單個作業面襯砌臺車是一種常用的施工設備,應用該設備可以有效提高襯砌作業的效率和質量。大跨度雙連拱隧洞單個作業面上襯砌臺車布置如圖1所示。

在襯砌施工過程中,單個作業面襯砌臺車的運行軌跡、襯砌臺車上混凝土攪拌與輸送裝置,都會對鋼筋搭接效果產生影響,因此在鋼筋模板搭設過程中,需要對其進行合理管控[1]。

1.2? ?鋼筋搭設

1.2.1? ?鋼筋加工與運輸

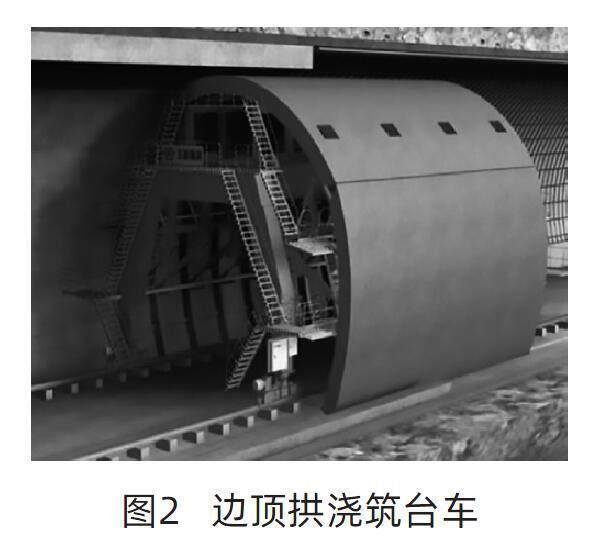

襯砌混凝土所需鋼筋,在鋼筋加工廠要嚴格按照設計圖紙要求進行,尺寸、長度、彎曲角度等必須符合標準。下料加工成型后運至各作業面,對加工好的鋼筋掛牌編號按序整齊堆放,同時對于鋼筋的質量和表面狀態進行檢查和評估,確保其符合施工要求。鋼筋安裝允許偏差值見表1。

1.2.2? ?鋼筋搭設施工要點

檢查底拱混凝土的質量,確保底拱混凝土已達到設計要求的強度和密實度,同時確保底拱表面平整。按照設計圖紙要求的鋼筋直徑和布置方式,將鋼筋綁扎好并放置在底拱的預留鋼筋支架上。用鋼絲或其他固定材料將鋼筋固定在支架上。

在鋼筋固定后,檢查鋼筋的位置和間距是否符合設計要求。確認底拱鋼筋的安裝符合要求后,可開始邊頂拱的鋼筋安裝。邊頂拱的鋼筋安裝與底拱類似,需要注意的是,在進行邊頂拱鋼筋安裝時,需要特別注意鋼筋與地面的距離,以確保鋼筋的彎曲半徑符合要求。

隧道的底拱和邊頂拱鋼筋安裝完成后,施工人員需要進行檢查,確保鋼筋的位置和間距符合設計要求,同時需要注意鋼筋的防腐處理和防止受潮。

1.3? ?底拱及邊頂拱混凝土澆筑

1.3.1? ?搭設模版

在進行底拱混凝土澆筑作業前,需要搭設好混凝土澆筑模板,并進行檢查。模板的搭設應符合設計要求和規范,模板應無裂縫、變形和破損等缺陷。

1.3.2? ?鋼筋綁扎

在底拱鋼筋安裝過程中,先進行立筋焊接,使其起到支撐鋼筋的作用,然后進行鋼筋的綁扎。綁扎時可以使用鍍鋅鐵絲,其長度要滿足綁扎的要求。對于雙層鋼筋,每層的綁扎需要在一個班次內完成。先完成主筋的綁扎,然后可以同時進行分布筋、邊墻苗子筋、加強筋、堵頭模板及加固工作[2]。綁扎過程中需要保證鋼筋牢固可靠,以確保底拱結構的穩定性和安全性。綁扎的操作要嚴格遵循要求,確保每一根鋼筋都牢固地固定在位,以使底拱結構在使用過程中能夠承受各種力和荷載,并提供良好的支撐和加固效果。

1.3.3? ?搭設鋼筋臺車

在進行邊頂拱混凝土澆筑之前,需要進行一系列的準備工作。首先是搭設鋼筋臺車,并進行技術交底,確保施工人員清楚了解操作要點。鋼筋臺車主要在漸變段較寬部位進行搭設,以不影響前面底板的施工進程。

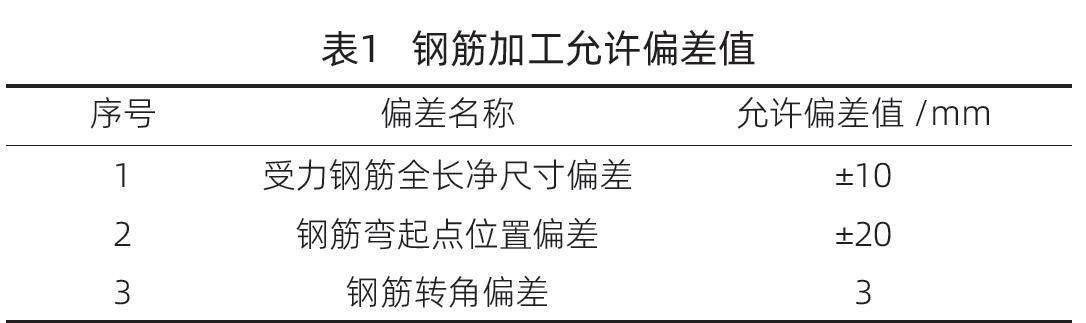

完成搭設后,需要進行施工、設計、技術和安全部門的聯合驗收,以確保臺車的質量和安全性。驗收通過后,臺車可推至第1倉標準段使用,同時開始組裝邊頂拱澆筑臺車,見圖2。

組裝邊頂拱澆筑臺車時,根據具體的施工情況,添加滿足需求的溜桶和溜槽。組裝完成后,同樣需要進行施工、設計、技術和安全部門的聯合驗收,并進行技術交底,確保臺車的使用符合相關要求。

1.3.4? ?澆筑質量提升措施

在混凝土澆筑過程中,常常會遇到泵送阻力大的問題,其中一個常見原因是堵泵。為了避免這種情況的發生,在確保泵送和輸送順利進行的前提下,要盡量縮短泵管長度,減少彎管的使用。此外,接頭卡箍也需要緊固到位,確保接頭密封嚴密,避免漿液的泄漏。

為確保混凝土表面質量,邊拱澆筑過程中采用插入式和附著式振動器進行振動。振動時間應根據現場試驗結果確定,避免時間過長影響鋼模臺車的穩定性。同時,要避免時間過短導致混凝土表面產生氣泡[3]。

1.4? ?綜合防裂施工技術

隧洞襯砌過程中常會出現結構縫的問題,因此本文采用了一種新的綜合防裂施工技術,即雙連拱隧道混凝土襯砌誘導縫技術。應用該技術的目的是避免規則性的環向裂縫的產生,通過設置結構縫,可以有效地降低襯砌所承受的應力,從而避免裂縫的形成。

該綜合防裂施工技術的關鍵,在于合理設置誘導縫的位置和形式。通過科學的設計和施工操作,可以使誘導縫在襯砌中起到緩沖應力、分散應力的作用。這樣,襯砌在受到外力作用時能夠更好地適應變形,避免結構縫的產生[4]。同時,通過嚴格控制混凝土的拌合比、坍落度等參數,保證混凝土的質量,并通過安裝鋼筋,增加混凝土的抗拉強度和穩定性。

在混凝土澆筑時,采用從上部向下進行的澆筑方式,控制混凝土的流動性和澆注高度,以避免空洞和缺陷的產生。在混凝土硬化后,通過對結構縫進行處理,包括結構縫的切割、清理、填充和密封等,進一步增加襯砌的抗裂性能。最后,通過對混凝土的養護,保證混凝土的強度和穩定性,從而避免襯砌產生裂縫,提高襯砌的穩定性和使用壽命[5]。

2? ?實例應用效果分析

2.1? ?工程概況

為了解決交通擁堵問題,計劃在重慶市開縣趙家鎮工業園區修建趙家清橋隧道。為確保施工過程的順利進行和施工質量達標,在制定施工方案時充分考慮了地質條件和當地交通環境。在隧道洞口端,已有當地居民自行鋪設了石板路,為施工有序組織提供了一些便利。

該隧道采用雙連拱公路隧道設計方案,設計參數如下:隧道總長度為455m,整體高度為8.27m,可用空間高度為5.4m,寬度為14.75m。隧道路面設計高程為207.19~200.91m。隧洞的襯砌斷面尺寸為15.25m×19.65m,采用C25二級配鋼筋混凝土進行襯砌。

2.2? ?施工要點

2.2.1? ?選取施工設備

由于所在區域的地質條件限制,工程尾水隧洞的施工進度受到了一定影響,且混凝土襯砌的施工周期相對較短,為了滿足施工質量和工期等要求,有必要采用襯砌臺車進一步加快隧洞混凝土襯砌的施工速度。

襯砌臺車的使用可以在很短的時間內完成鋼筋的定位和校正,從而有效減少處理施工縫的時間。同時,它還能提高混凝土最終澆筑質量,使襯砌表面具有更好的外觀效果。此外,襯砌臺車上還配置了多種所需設備,可以顯著縮短混凝土澆筑的準備時間。

2.2.2? ?振搗

在進行底拱、頂拱澆筑施工過程中,要通過振搗器對其進行振搗。本文初步計劃選用ZF75-150型高頻混凝土振搗器,其主要參數見表2。將澆筑厚度控制在30~50cm范圍內,當混凝土粗骨料不出現明顯沉降且開始泛漿,即可停止振搗。按照面積選定振搗方式采取插入式振搗器。自動式插入高頻振搗施工如圖3所示。

2.2.3? ?設置誘導縫

當在施工過程出現規則性的環向裂縫時,將襯砌按照每臺模間距12.2m劃分為一個施工單元,每個施工單元的中間位置設置一道誘導縫。為了設置誘導縫,在巖體側預埋景縫松木板,并使用鋼筋進行固定。同時,使用手持切割機對環向縫進行切割,使縫深度達到4~5cm。在工期緊張情況下采用18.3m鋼模臺車進行施工,需在每個施工單元的中間位置設置2道誘導縫,且各段之間的距離為6.1m。

2.2.4? ?確定襯砌厚度和結構形式

在隧道施工過程中,過厚的襯砌層可能會導致隧道結構的過度加重,從而影響隧道的承載能力。因此在隧道設計和施工過程中,需要綜合考慮彎矩值,來確定合適的襯砌厚度和結構形式,以保證隧道結構的承載能力和安全性。

一般來說,隧道拱頂和邊拱所受彎矩較大,需要較厚的襯砌層來承擔荷載,而隧道底部所受彎矩相對較小,因此襯砌厚度可以適當減小。

彎矩值與不同部位襯砌結構厚度的關系曲線如圖4所示。由圖4可知,隨著隧道襯砌結構厚度的增加,彎矩值會逐漸增大,因此需要選擇更厚的襯砌層來承擔荷載。隨著襯砌結構厚度的增加,位移變化值相對變小,隧道襯砌的承受強度會隨之增大。為此通過增加襯砌結構的厚度,可以提高隧道的結構強度和穩定性,確保其能夠承受來自地質和荷載的力量。

3? ?結束語

本文深入探究了大跨度雙連拱隧道混凝土襯砌施工的技術方案,并成功地應用于實際工程中。該方案采用鋼筋模板搭設、底拱混凝土澆筑、結構縫混凝土澆筑襯砌等技術措施,有效地解決了混凝土襯砌施工中面臨的承受強度不高的問題,提高了隧道的安全性和可靠性。但本方案還存在一些需要完善的地方,需要不斷進行技術創新和實踐探索,以進一步提高大跨度雙連拱隧道混凝土襯砌施工的質量和效率。

參考文獻

[1] 劉建生.大跨度連拱隧道洞口段施工研究[J].公路,2023,68(4):423-428.

[2] 陳志堅.大跨度連拱隧道施工過程中的數值模擬研究[J].工程技術研究,2022,7(8):21-24.

[3] 孫根江.引水隧道混凝土襯砌中粉煤灰含量對抗壓強度的影響[J].中國膠粘劑,2023,32(3):47-52.

[4] 賈慧.隧道襯砌混凝土施工質量控制技術[J].價值工程,2023,42(6):16-18.

[5] 薛東旭.引水隧洞混凝土襯砌的施工缺陷及措施研究[J].大眾標準化,2022(19):96-98.