多站位襟翼結構支持剛度設計方法研究

軒園明

摘要剛度模擬試驗技術經歷了二力桿拉壓變形模擬、簡支梁彎曲變形模擬、鉸支可調簡支梁模擬、外伸梁變形模擬、主動施加交點支反力等多種方法,逐步解決了彎剪耦合干涉嚴重、剛度不能連續調節、鉸支桿壓桿穩定性差、剛度標定困難等一系列問題,但仍存在多交點剛度不匹配、站位接頭變形誤差大等問題。本研究以全尺寸前襟試驗件靜強度試驗為對象,通過將靜不定約束轉化為靜定約束,將其余約束變為主動施加的載荷或變形,解決了以往拉壓變形模擬、彎曲變形模擬、梁變形模擬等試驗方法存在的局部剛度和連接區剛度不匹配、交點位移變形誤差大、局部變形過度、標定周期長、剛度模擬精度低等一系列問題,形成了一整套針對多站位、多方向剛度模擬結構試驗的從試驗載荷設計、載荷處理、載荷施加到試驗控制的完整流程的設計驗證方法。

關鍵詞多站位方向;剛度模擬;主動施加;設計方法研究

Research on the Design Method of Support Rigidity?for Multi Station Flap Structures

XUAN Yuanming

(Aeronautics Science and Technology Key Laboratory of Full Scale Aircraft Structure?and Fatigue,Aircraft Strength Research Institute of China, Xian 710065)

ABSTRACTThe rigidity simulation test technology has experienced a variety of methods, such as two-force bar tensile deformation simulation, simply-supported beam bending deformation simulation, hinged adjustable simply-supported beam simulation, overstretched beam deformation simulation, active application of intersection support and reaction force, and gradually solved a series of problems, such as serious flexural shear coupling interference, rigidity can not be adjusted continuously, the stability of hinged rod pressure rod is poor, and rigidity calibration is difficult. However, there are still some problems such as rigidity mismatch at multiple intersection points and large deformation error of station joint. This project takes the static strength test of a full-size front part as the object. By transforming statically indeterminate constraints into statically determinate constraints and changing the remaining constraints into actively applied load or deformation, a series of problems existing in previous test methods such as tensile and compression deformation simulation, bending deformation simulation and beam deformation simulation, such as local rigidity and joint rigidity mismatch, large intersection displacement and deformation error, excessive local deformation, long calibration period and low rigidity simulation accuracy are solved. A whole set of design verification methods for multi-station and multi-direction rigidity simulation structure tests are developed, including load design, load treatment, load application and test control.

KEYWORDSmulti-station directional; rigidity simulation; active loading; research on design types

1引言

飛機襟翼分為前緣襟翼和后緣襟翼,其主要作用是在飛機起飛、降落或飛行速度很低的姿態下,提升飛機的升力。現代飛機翼面通常采用多個翼面接頭與機身連接,對于此類超靜定的連接結構,機身對翼面結構的支持剛度對翼面載荷的分配有直接的影響[1]。理想的辦法是將部件支持在全機或者大部段上,然后對全機或者大部段施加配平載荷,以準確的模擬實際支持狀態。然而,很多時候由于缺少全機或者部段支持,而單獨或局部調整結構剛度可能會破壞總體結構的協調布置,降低總體結構重量效率,并且如果發現局部剛度和連接區剛度不匹配時,就必須重新進行設計,會大大延長試驗周期,影響研制進度,特別是新型號的研發工作,因此有必要對約束點/支持夾具的支持剛度模擬進行研究,而多交點站位、多方向剛度的邊界支持條件模擬設計技術的研究對于類似結構的強度試驗具有重要意義。

2模型介紹及準則

2.1襟翼支持模型

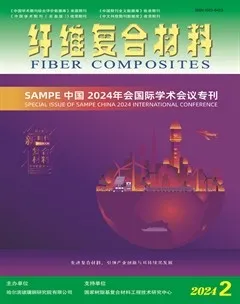

襟翼翼面大多通過多組鉸接接頭或旋轉作動器與機身框或主翼面連接,而各組接頭或作動器的剛度(比)值會影響載荷的分配,所以支持夾具的剛度(比)值也要滿足一定要求,以保證連接與真實裝配關系相一致。前緣襟翼結構見圖1,鉸接接頭結構見圖2。

襟翼主要承受垂直于翼面的氣動分布載荷,而航向載荷通常較小,因此最終傳遞到鉸接接頭處的載荷主要是剪力Q、彎矩M1及扭矩M2,具體到鉸接接頭上[5],扭矩由各接頭的剪力及翼尖接頭平衡,因此接頭的載荷主要是剪力q和彎矩m。這些載荷經過梁(腹板)與機翼連接的鉸接接頭,傳遞到機翼的大梁或壁板上,并經飛機蒙皮以剪流的形式擴散。襟翼傳力示意圖如圖3所示。

試驗件的支持狀態應盡量模擬真實使用情況,采用約束點支持時,約束點應設置在非重點考核部位且盡可能少地影響考核部位的內力分布,并應不使非考核部位出現過度變形或局部破壞[1]。針對襟翼結構多交點站位、多方向剛度的邊界支持需求,設計相應的夾具連接約束形式,應采用鉸點約束的連接形式,把結構的超靜定問題轉化為靜定問題,使每個站位接頭在單位彎曲力矩My作用下和單位剪力Fx作用下的變形實現分離,即扭轉剛度與垂向剛度互不影響[6]。而各站位扭轉剛度比與垂向剛度比要滿足分配要求,保證載荷傳遞路徑與真實結構一致,除了重點考核區內力分布正確,結構位移變形符合實際實際情況以外,各組鉸接接頭之間的非重點考核區域的集中應力水平也要控制在誤差范圍要求以內。

2.2設計準則

在剛度模擬支持試驗方法上經歷了二力桿拉壓變形模擬、簡支梁彎曲變形模擬、鉸支可調簡支梁模擬、外伸梁變形模擬、主動施加交點支反力等多種方法,而這些方法中存在著彎剪耦合問題嚴重、剛度不能連續調節,剛度模擬精度低、鉸支桿壓桿穩定性差、剛度標定困難、標定周期長、交點位移變形誤差、局部變形過度大等一系列問題。

首先是當需要模擬的占位接頭數量較多,需要分別模擬其扭轉(彎曲)和垂向(剪切)剛度時,占位數量越多,結構設計難度越大;并且在一項試驗過程中,會有多種試驗工況,而每種工況的各方向剛度不一樣,且不同工況間剛度值相差明顯,一般在2-5倍之間,個別載荷工況甚至會達到15-20倍。

其次是在試驗設計時,因為在襟翼翼面上下表面均有載荷,還需要考慮加載系統和垂向剛度模擬系統的干涉問題,協調加載設備的空間布置。

最后如果不能實現模擬各站位接頭剛度的準確模擬,不同站位接頭處的位移變形值與理論值相差很大時,可能會導致根部螺釘的斷裂,進而造成結構的提前破壞[2]。

3模型力學分析

3.1支持結構模型

根據連接鉸接接頭的數量將襟翼等效為多支點懸臂梁結構,而對于3組或更多組連接鉸接接頭的結構,則需要考慮各鉸接接頭支點的彈性效應。以前襟結構為例,共布置有五組鉸接接頭和一組翼尖接頭,其結構如圖4所示。

3.2剪力、彎矩分析

對于翼面接頭剛度模擬,主要涉兩種剛度。其中剪力q和拉壓力F對應線剛度,彎矩m對應彎曲剛度,如果將彎矩m分解為一對力偶,則只涉及線剛度。機翼、垂尾等大部件通常固定到機身上,因此需要模擬剪切和彎曲剛度。

根據彈性梁理論,梁受載后的彎曲變形與載荷呈線性關系,因此可以用梁的撓度和轉角分別來描述線剛度和彎曲剛度[3],而襟翼翼面結構支持剛度的就是模擬在載荷作用下的位移協調關系,彎曲剛度模擬的力學模型如圖5所示。因此,采用梁元法進行剛度模擬時,根據試驗對夾具的剛度要求,設計相應的夾具連接約束形式,一般采用鉸支的連接形式,使每個站位接頭在單位彎曲力矩My作用下和單位剪力Fx作用下的變形實現分離,即彎曲剛度與剪切剛度互不影響;分別進行各站位彎曲剛度與剪切剛度的設計,保證各站位彎曲剛度比與剪切剛度比滿足試驗要求。

彎曲剛度可表示成公式(1):

Km=Mθ=FLθ(1)

其中轉角如公式(2):

θ=arctan△e-△cL(2)

式中:△e和△c分別為簡支梁彎曲后的撓度。

剪切剛度用兩端鉸支的剪力桿進行模擬,當剪力桿承受軸向載荷時,剪力桿變形為公式(3):

△L=P×LE×A=P×LE×π×r2(3)

垂向剪切剛度為公式(4):

G=F△L(4)

3.3扭轉變形分析

由于襟翼結構各站位接頭剛度差別較大,在施加翼面載荷的同時,襟翼結構會繞前襟梁腹板軸線發生扭轉。當襟翼繞梁腹板軸線有扭轉角時,可將梁腹板軸線簡化為繞轉軸軸線旋轉了一個角度后的工程梁。梁腹板軸線扭轉分析示意圖如圖6所示。

4主動施加支反力/變形的剛度模擬試驗方法

4.1方法總則

主動施加支反力/變形的剛度模擬方法避免了支持夾具復雜的剛度協調設計問題,通過主動在交點接頭處施加支反力載荷或位移載荷,從而將超靜定問題轉化為靜定問題。在對前期的各項試驗方法進行了分析總結,設計了一套垂向位控、彎矩力控相結合的試驗方法:

(1)把之前作動器垂向方向主動施加的交點支反力,變成采用位控作動筒施加交點的變形位移,通過位控實現各個交點的相對位移,模擬各組作動器剛度比值;

(2)設計單獨的交點垂向加載件,消除彎矩支反力加載時對交點垂向位移的影響;

(3)通過在彎矩作動筒后端設計滑軌及滑塊模組,使兩組彎矩作動筒跟隨試驗件的垂向變形隨動,保證協調加載。

該方法經歷了從主動力控加載到主動力-位移聯合控制加載的過程。為保證試驗件的安全,早期純主動力控加載只對作動器假件部位進行主動施加載荷模擬該出作動器的支反力載荷值,而且需要限制部分根部接頭的面外位移,這就導致試驗件整體及關鍵部位應變與理論計算的符合性很好,但根部的展向撓度與計算結果卻不一致,并且襟翼局部的扭轉角度,尤其是各組作動器接頭之間區域的梁腹板軸線扭轉角度與計算分析結果差異較大,因此最新的主動加載法采用力-位移聯合加載控制,由于襟翼變形主要沿垂向方向,因此對作動器連接區域的垂向剪切剛度進行位移控制模擬,對作動器區域的彎曲剛度分解為一對力偶,主動施加載荷進行控制模擬,其結構見圖6。這樣既保證了襟翼主要傳載部位的剛度模擬(作動器部位及兩兩作動器相鄰之間區域),又保證了腹板梁結構的整體扭轉變形,通過對各主動施加點的監控點檢測數據來看,該方案達到的效果。

4.2方法介紹

以前襟結構驗證試驗為例進一步說明,通過根部6組接頭與機翼連接,其中5組為旋轉作動器,需要模擬彎曲剛度和剪切剛度;另一組為翼尖接頭,只需要模擬剪切剛度。剛度模擬方法結構示意圖如圖7所示。

4.3模擬分析

為保證各作動器假件交點位移變形精確實施,把兩組力控作動筒固定安裝在裝有直線滑軌的隨動段上,并在隨動段底部布置一組隨動變形作動筒,與主動位控作動筒同時施加垂向位移變形,變形量與主動位控作動筒一致。為進一步監測試驗件根部接頭的實際傳載情況,除在相應的試驗件接頭關鍵部位進行應變監控外,試驗件接頭處的位控制作動筒還安裝有力傳感器,以監測接頭處的實際剪力。

而內側作動器假件作為試驗件與支持區連接的過渡段,而且其形狀不規則,其結構尺寸剛度會影響變形加載中試驗件的協調性。因此采用有限元進行設計迭代優化。

按照實際結構建立夾具有限元模型,使用殼元建立夾具模型,耳片以及襟翼部分與夾具的連接螺栓使用梁元模擬,如圖8所示;約束的施加是在左側襟翼連接的部分約束三向自由度;在耳片孔中心位置施加集中載荷。

4.4實施方法

試驗件支持安裝時,通過鉸接接頭和1#鉸接接頭將試驗件靜定支持安裝在工裝工裝立柱上,保證梁腹板轉軸軸線與地面平行。設計五組作動器假件來代替前襟與機翼連接的旋轉作動器,1#作動器假件和鉸接接頭進行支持,其余作動器假件(2#~5#作動器假件)通過固定在工裝立柱上的作動筒來代替彎矩桿和剪力桿,其中彎矩作動筒按照各作動器假件對應交點支反力主動加載,剪力作動筒為位控作動筒,施加各作動器交點垂向位移變形。

1#作動器假件通過安裝3組支持桿件承受Mx彎矩載荷和Z向載荷,并在桿件處連接測力計(1#、2#、3#)監測桿上的支反力,并在側向安裝2組測力計(4#、5#),進行實時監控。1#作動器假件安裝示意圖如圖9所示。

鉸接接頭位控作動筒由支持底梁、滑軌、轉接板等組成。其中滑軌通過螺栓固定在支持底梁上,鉸接底座、加載雙耳和試驗件連接,鉸接底座通過轉接板安裝在滑軌上,實現鉸接接頭的Z向位移變形施加。

襟翼上翼面受載時,施加剪力的作動筒,采取從下往上推的動作,加載過程中,作動器假件中心變形方向與剪力載荷分量方向一致,作動器假件有變形發散的趨勢。為防止變形發散造成剪力作動筒和旋轉對稱面的夾角過大,產生額外的矩,所以在設計作動器假件時把剪力作動筒加載點移動到下彎矩加載接頭處,保證剪力加載點作用在前襟弦平面上,而額外產生的矩由上、下彎矩作動筒施加載荷來平衡。所以當剪力作動筒為拉載時,上彎矩作動筒附加載荷為壓向載荷,下彎矩作動筒為拉向載荷;當剪力作動筒為壓載時,上彎矩作動筒附加載荷為拉向載荷,下彎矩作動筒為壓向載荷。

5結果及分析

5.1實施效果

主動加載法從力學上將超靜定問題轉化為靜定問題,簡化了支持系統的設計過程,也無需進行夾具的剛度標定;從工程實現上,主動加載法將力學問題轉化為協調加載問題。驗證方案中僅支持處就涉及21個控制通道,其中既有力控也有位控,因此在試驗實施上,需要更加合理地優化加載控制方案及控制保護方案,并在正式試驗前進行多次調試,以驗證系統的功能性、重復性及安全性。

5.2分析結果

襟翼翼面載荷通過鉸接接頭傳載到機身,因此在作動器連接處布置位移測量點是最為合理的。因此在翼尖及各作動器連接處布置18個位移測量點,對垂向變形進行監控測量。位移測量點布置位移如圖10所示。

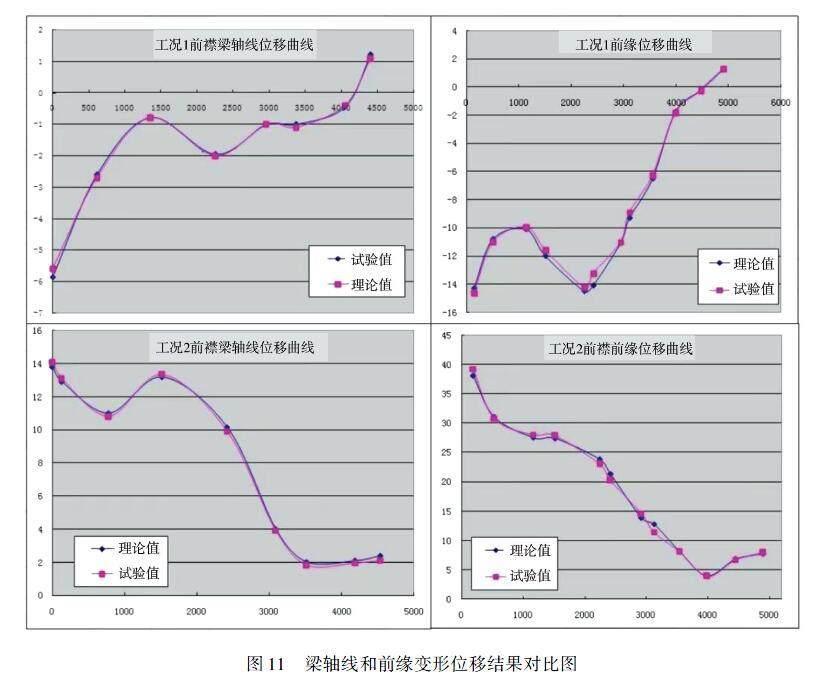

試驗過程中,支持和加載裝置穩定,加載自動協調性好,加載精度高,試驗結果與分析結果一致性較好,表明該種支持剛度模擬方法準確;關鍵部位的應變、位移測量數據和分析結果吻合,對襟翼梁軸線和前緣各位移測量點測量值與理論分析值進行對比,襟翼中間部位測量點與理論分析值誤差在3? %以內,在兩端由于支持剛度以及翼尖發生損傷造成個別位移點測量值與理論值誤差在6? %以內,對比結果如圖11所示。

一號作動器假件通過安裝3組支持桿件承受Mx彎矩載荷(1#、2#)和Z向載荷(3#),并在桿件處連接測力計監測桿上的支反力。在1工況200 %試驗中,各監測點支反力反饋值與理論計算值對比結果及誤差如表1所示。試驗監測點支反力對比結果誤差圖如圖12所示。

6結語

本文以多交點站位、多方向剛度的襟翼結構為研究對象,參照真實結構的實際裝機狀態,采用了主動施加支反力/位移的方法對多組作動器接頭進行邊界支持剛度模擬,并通過專用設計的彎矩、剪力加載部件,將考核載荷準確傳遞分配至結構考核部位。從試驗驗證方案、試驗載荷處理、試驗加載方案設計和試驗結果分析等方面對前緣襟翼結構驗證進行研究,提出了一套完整的分析驗證方法。根據前襟結構驗證項目的對比分析結果,主動施加支反力的支持剛度模擬試驗技術中各分項技術點達到了相關技術考核指標:

(1)根據被動載荷監測點的反饋,剪力與理論分析結果誤差小于3? %,彎矩誤差小于5? %;

(2)以鉸接接頭和一號旋轉作動器為基準,把試驗測量數據整體偏移到理論模型計算曲線中,試驗測量值與理論分析結果誤差在5? %以內。

通過襟翼結構梁軸線及前緣變形位移對比以及支反力反饋誤差結果,獲得結構關鍵部位的應力狀態,為建立準確的結構有限元分析模型提供依據,并為同類型結構試驗件的試驗方案設計和結構強度分析提供了依據和指導。

參 考 文 獻

[1]維滕伯格J. 多剛體系統動力學. 謝傳峰譯.北京:北京航空學院出版社[M].1986.

[2]張曉輝.基于可靠性的某些飛機襟翼剛度優化設計.機械科學與技術[M].2010.

[3]王煥定,景瑞.結構力學.北京:高等教育出版社[M].2004.

[4]龍馭球,包世華.結構力學教程.北京:高等教育出版社[M].1988.

[5]麥格森. 飛機結構分析概論. 郭圣洪等譯.北京:航空工業出版社[M].2016.

[6]郭歷倫,陳忠富,羅景潤.多螺栓連接結構預緊力實驗研究[J].機械強度,2016.