某冶煉廠廢水回用處理工藝介紹蔚志成

趙玉東

[關(guān)鍵詞]冶煉廢水;廢水回用;廢水處理

隨著經(jīng)濟(jì)的發(fā)展,冶煉企業(yè)近年來工藝革新迅猛,用水量也在不斷增大,成為用水主力軍,隨著國(guó)家和地方不斷加強(qiáng)水資源用量的控制及廢水排放標(biāo)準(zhǔn)的提高,企業(yè)廢水回用勢(shì)在必行。就目前全國(guó)水處理工藝技術(shù)的發(fā)展,利用膜分離技術(shù)處理冶煉廢水逐漸成為冶煉企業(yè)深度處理的首選技術(shù)[2,3]。

膜分離術(shù)處理技術(shù)應(yīng)用于冶煉廢水的深度處理已經(jīng)趨于成熟工藝,而膜技術(shù)的優(yōu)點(diǎn)是結(jié)構(gòu)緊湊、占地面積小、操作安全、易實(shí)現(xiàn)自動(dòng)化控制且出水水質(zhì)穩(wěn)定可靠。但是滲透膜回收率有限,會(huì)產(chǎn)生一定量的濃水,濃水中含有各種有機(jī)物和無機(jī)鹽,若直接排放會(huì)造成水資源的浪費(fèi),還會(huì)帶來嚴(yán)重的環(huán)境污染[4]。這需要后續(xù)的多效蒸發(fā)進(jìn)行蒸發(fā)結(jié)晶處理,不僅可以提高冶煉廢水循環(huán)利用效率還可以達(dá)到水的零排放,解決了冶煉廢水對(duì)環(huán)境的污染。

1. 某冶煉廢水回收處理存在的難題

1.1 水質(zhì)不穩(wěn)定,各項(xiàng)指標(biāo)變化大

某冶煉廢水按水質(zhì)分為酸性排水,普通生產(chǎn)排水。

酸性排水指制酸系統(tǒng)產(chǎn)生的污酸、脫硫系統(tǒng)產(chǎn)生的污酸含鋅、鉛、鎘、銅、汞等多種重金屬、砷金屬、有機(jī)物等,其指標(biāo)含量和原料礦粉的雜質(zhì)含量有著直接關(guān)系,污酸會(huì)隨著原料進(jìn)入冶煉爐的雜質(zhì)含量變化上下浮動(dòng),處理起來有一定的難度。目前污酸處理工藝主要有兩種:一種是硫化法,另一種硫酸亞鐵―石灰法。兩種處理工藝都可以對(duì)污酸中F、As有很好的去除效果,但是部分雜質(zhì)如部分重金屬離子、Cl離子和有機(jī)物的去除效果不理想,同時(shí)在污酸中和過程中增加了Ca2+,產(chǎn)出的廢水水質(zhì)重金屬、有機(jī)物、硬度等指標(biāo)達(dá)不到生產(chǎn)用水的要求。

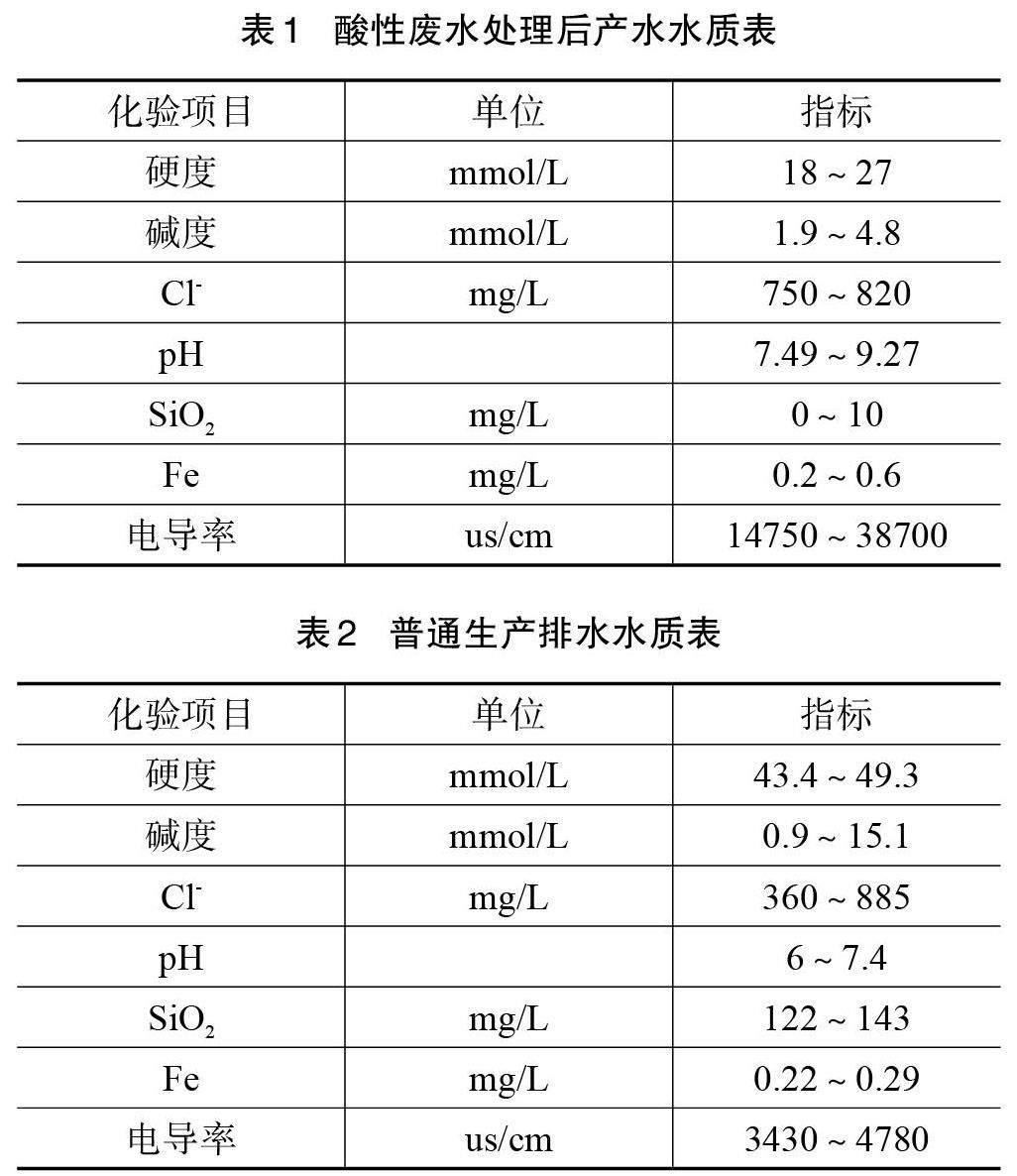

酸性廢水經(jīng)硫酸亞鐵―石灰法處理后,其水質(zhì)指標(biāo)見表1。

普通生產(chǎn)排水指各車間排出的生產(chǎn)廢水、循環(huán)水外排水及化學(xué)水處理站的膿水,無有毒有害污染物,水中含鹽高、硬度高、二氧化硅高、鐵高。其水質(zhì)指標(biāo)見表2。

1.2 處理難度大,回收成本高

冶煉廢水的回收循環(huán)利用,必須要有一個(gè)配套完善的廢水回收再利用工藝處理系統(tǒng)。首先制酸系統(tǒng)產(chǎn)生的污酸、脫硫系統(tǒng)產(chǎn)生的污酸,需要經(jīng)過污酸處理系統(tǒng)進(jìn)行初步處理。其次污酸處理完后形成的廢水和反滲透產(chǎn)生的高濃水、循環(huán)水池排廢水混合后經(jīng)過前期預(yù)處理進(jìn)行水質(zhì)調(diào)節(jié),才能進(jìn)入膜深度處理系統(tǒng)。廢水經(jīng)過膜系統(tǒng)處理后80%以上的水可以回用,其中20%經(jīng)過濃縮后的廢水,想要繼續(xù)回用,膜系統(tǒng)已經(jīng)無法處理,需要經(jīng)過蒸發(fā)系統(tǒng)進(jìn)行濃縮結(jié)晶。

冶煉廢水回用工藝復(fù)雜、參數(shù)控制要求高、處理難度大,回用的水可以當(dāng)作生產(chǎn)用水,但是相比較地下水成本要高出很多倍,給企業(yè)增加了經(jīng)濟(jì)負(fù)擔(dān)。冶煉企業(yè)在考慮到生產(chǎn)成本的情況下,一般很少會(huì)選擇冶煉廢水的回用,在不同省份環(huán)保要求下,有的冶煉企業(yè)對(duì)產(chǎn)生的冶煉廢水進(jìn)行簡(jiǎn)單處理后達(dá)標(biāo)進(jìn)行排放。

2 某冶煉廠廢水回收處理工藝

在環(huán)保標(biāo)準(zhǔn)不斷提高和水資源匱乏的雙重壓力下,冶煉廢水的回用已經(jīng)成為冶煉企業(yè)生產(chǎn)系統(tǒng)的首要任務(wù)。

隨著水處理技術(shù)和設(shè)備的不斷創(chuàng)新,以膜分離技術(shù)為主體的冶煉廢水深度處理回收利用工藝已經(jīng)成為石油化工、電力、冶金等行業(yè)中工業(yè)廢水和循環(huán)水深度處理的首選技術(shù),被大部分冶煉企業(yè)使用。某冶煉廠廢水回用處理工藝步驟主要包括:預(yù)處理單元、超濾單元、抗污染反滲透膜單元、海水淡化膜單元[3]。通過膜分離技術(shù)真正地實(shí)現(xiàn)了冶煉廢水的回用,但是膜系統(tǒng)回收率有限無法做到全部回收利用,這需要通過多效蒸發(fā)系統(tǒng)來處理海水淡化膜單元產(chǎn)生的濃水,進(jìn)一步提高廢水回收利用率,避免了水資源的浪費(fèi)和冶煉廢水給環(huán)境造成的污染。

工藝流程:

預(yù)處理單元→多介質(zhì)過濾器→超濾單元→抗污染反滲透膜單元→濃水箱→濃水多介質(zhì)過濾器→海淡膜單元→多效蒸發(fā)系統(tǒng)→沖渣水池。

2.1 預(yù)處理單元

預(yù)處理單元即為進(jìn)入膜系統(tǒng)處理前的水質(zhì)調(diào)節(jié)過程,冶煉廢水的特點(diǎn)是硬度高、重金屬離子含量高、二氧化硅高,水質(zhì)較差無法滿足進(jìn)入膜系統(tǒng)處理的要求,因此需要用藥劑對(duì)其進(jìn)行水質(zhì)調(diào)節(jié)。

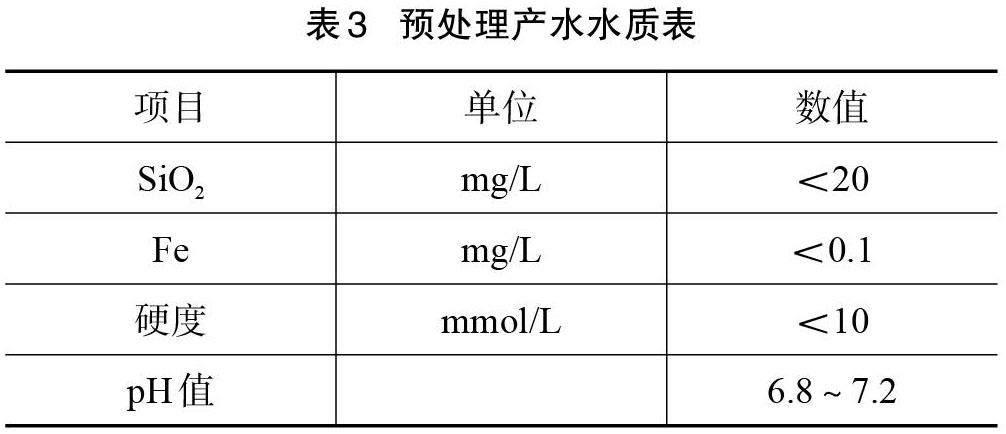

調(diào)節(jié)后的水質(zhì)要求如表3。

工藝流程:冶煉廢水→水質(zhì)調(diào)節(jié)池(壓縮空氣+曝氣頭)→石灰乳→碳酸鈉→板框式壓濾機(jī)(濾液)→pH值調(diào)節(jié)(硫酸)→殺菌劑→清水池。

(1)水質(zhì)調(diào)節(jié)過程中藥劑和廢水在傳統(tǒng)的攪拌下反應(yīng)慢而且不均勻,需要在調(diào)節(jié)池底部加裝橡膠盤式膜片微孔曝氣頭,曝氣頭間隔0.5 m,氣源為0.1 Mpa的壓縮空氣,此混合方式藥劑和水可以充分混合快速反應(yīng),同時(shí)壓縮空氣可以將水中的Fe2+氧化成Fe3+使其和水中的OH-形成Fe(OH)3沉淀。

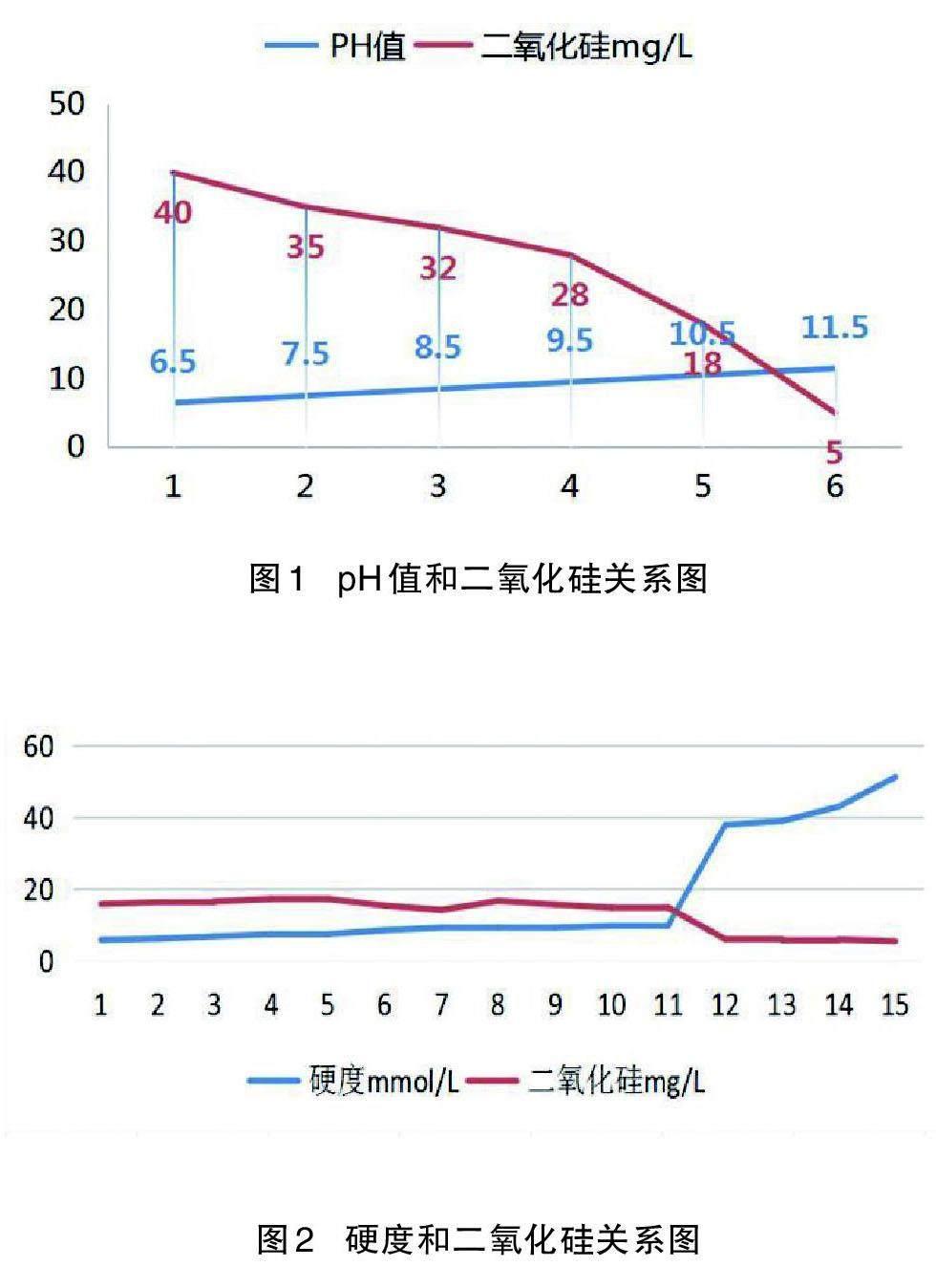

(2)廢水在曝氣作用下加入石灰乳溶液提高pH值,將pH值提高至11~11.5,廢水中重金屬和二氧化硅形成氫氧化物和硅酸鈣沉淀,水中含量降低,其含量變化見pH值和二氧化硅關(guān)系圖。但是石灰乳加入水中后引進(jìn)了Ca2+含量會(huì)增加,導(dǎo)致硬度上升,后續(xù)需要加Na2CO3溶液將水中的Ca2+去除來降低硬度。

(3)廢水加入石灰乳反應(yīng)半小時(shí)后,加入Na2CO3溶液,使CO32-和Ca2+形成CaCO3沉淀來降低硬度。但是隨著Na2CO3溶液不斷地加入,廢水中的二氧化硅會(huì)在水中反向溶解,溶解量會(huì)隨著Na2CO3溶液的加入不斷增長(zhǎng)。因此Na2CO3溶液的加入量要進(jìn)行嚴(yán)格控制,在硬度和二氧化硅兩個(gè)指標(biāo)之間找到一個(gè)平衡范圍。

在實(shí)際生產(chǎn)過程中,經(jīng)過不斷的試驗(yàn)調(diào)節(jié)Na2CO3溶液的加入量,化驗(yàn)廢水中硬度和二氧化硅的含量變化,經(jīng)過對(duì)比和綜合分析,硬度控制在5~7 mmoL/L 后,水中二氧化硅含量13~17 mg/L,此時(shí)廢水的硬度和二氧化硅指標(biāo)都符合進(jìn)入膜系統(tǒng)前的指標(biāo)要求,Na2CO3溶液用量少,生產(chǎn)成本低(圖1、圖2)。

(4)水質(zhì)調(diào)節(jié)過程中形成的沉淀,通過板框壓濾機(jī)過濾,過濾的清液pH值過高需要用硫酸進(jìn)行回調(diào),pH值控制在6.8~7.2,pH值過高或過低都會(huì)導(dǎo)致后續(xù)膜處理系統(tǒng)結(jié)垢,影響其產(chǎn)水水質(zhì)或?qū)δぎa(chǎn)生不可逆的損傷,如果控制不及時(shí)可能導(dǎo)致膜直接報(bào)廢,影響正常生產(chǎn),造成經(jīng)濟(jì)損失。

2.2 超濾單元

工藝流程:清水池→超濾原水箱→超濾原水泵→多介質(zhì)過濾器→超濾膜(產(chǎn)水)→超濾產(chǎn)水箱。

冶煉廢水經(jīng)過預(yù)處理單元后,板框壓濾液避免不了帶出漿液,過濾精度也達(dá)不到要求,需多介質(zhì)過濾器進(jìn)一步攔截,減少超濾單元中濾袋更換頻次、預(yù)防漿液進(jìn)入超濾膜劃傷膜絲。

根據(jù)冶煉廢水的性質(zhì),超濾單元一般采用外壓式具有較強(qiáng)的抗氧化性及耐酸堿能力PVDF材質(zhì)的超濾膜,通俗說就是污堵后抗清洗能力強(qiáng)。

超濾膜的作用就是進(jìn)一步對(duì)多介質(zhì)過濾器出水進(jìn)行精濾,去除水中的淤泥、黏土等大顆粒以及和賈第蟲、隱抱子蟲、藻類和一些細(xì)菌等,降低水中的懸浮物和SDI,可以有效控制有機(jī)物對(duì)反滲透膜污堵風(fēng)險(xiǎn)。

超濾膜系統(tǒng)回收率可達(dá)90%,10%的錯(cuò)流水可以重新返回前期預(yù)處理系統(tǒng)進(jìn)行水質(zhì)調(diào)節(jié)。超濾膜根據(jù)其運(yùn)行特點(diǎn)需要定期清洗,且清洗周期短、操作步驟繁瑣,因此對(duì)自動(dòng)化程度要求較高,需要設(shè)定運(yùn)行程序后根據(jù)產(chǎn)水周期自動(dòng)對(duì)其進(jìn)行氣洗、水洗、加強(qiáng)洗(加入藥劑)等,來保證超濾單元的正常產(chǎn)水效果。

2.3 抗污染反滲透膜單元

工藝流程:超濾產(chǎn)水箱→反滲透原水泵→(還原劑+阻垢劑)反滲透膜產(chǎn)水(兩段)→回用水箱→生產(chǎn)用水點(diǎn)→一段反滲透膜濃水→二段反滲透膜濃水→海淡原水箱。

前幾道工序,只是對(duì)廢水進(jìn)行了物理過濾處理,其含鹽量并未改變,需要利用反滲透膜性進(jìn)行脫鹽。由于冶煉廢水成分復(fù)雜、水質(zhì)較差,反滲透膜選用美國(guó)陶氏CR100,此膜特點(diǎn)是耐用、壓差低水流分布均勻、抗污染性能好、耐化學(xué)清洗,膜穩(wěn)定脫鹽率在99.4% 以上,可以保證反滲透膜系統(tǒng)連續(xù)且穩(wěn)定地運(yùn)行[2]。

為了保證抗污染反滲透單元的回收率和運(yùn)行效率,抗污染反滲透設(shè)置段間增壓泵來發(fā)揮膜通量的均衡作用。同時(shí)在一段與二段之間設(shè)置旁通,一段與二段可以成套運(yùn)行,也可以單段運(yùn)行,當(dāng)其中的一段膜污堵清洗時(shí),可以切換到另一段繼續(xù)運(yùn)行,降低膜清洗時(shí)廢水處理的運(yùn)行壓力。實(shí)現(xiàn)并控制膜通量均衡和抗污染級(jí)反滲透單元回收率達(dá)到70%以上。

抗污染反滲膜單元運(yùn)行過程中,要重點(diǎn)監(jiān)測(cè)進(jìn)水實(shí)時(shí)電極電位(氧化性物質(zhì)),根據(jù)監(jiān)測(cè)數(shù)值及時(shí)控制加入還原劑的量,電極電位一般控制在100 mv以下,避免反滲透膜被氧化,脫鹽率下降,影響產(chǎn)水水質(zhì)。抗污染反滲透產(chǎn)水品質(zhì)見表4。

2.4 海水淡化膜單元

工藝流程:海淡原水箱→海淡原水泵→多介質(zhì)過濾器→(阻垢劑)海水淡化膜→產(chǎn)水→回用水箱→生產(chǎn)用水點(diǎn)→海淡濃水→多效蒸發(fā)原水箱。

海水淡化膜單元用來處理反滲透膜系統(tǒng)產(chǎn)生的濃水,根據(jù)濃水的水質(zhì)特點(diǎn),海水淡化膜系統(tǒng)膜型號(hào)選用具有高脫鹽、低能耗的陶氏SW30HRLE-400。

抗污染反滲透膜單元產(chǎn)生的濃水會(huì)逐漸失去溶解平衡,無機(jī)鈣、硅鹽析出,形成新的平衡,析出的無機(jī)鹽需利用多介質(zhì)過濾器進(jìn)行攔截,來降低海水淡化膜單元的袋式、保安濾芯的更換頻次,預(yù)防顆粒物進(jìn)入高壓泵及海淡膜造成無機(jī)鹽污堵。

由于反滲透膜單元產(chǎn)生的濃水中含鹽量過高,為了保證海水淡化膜單元連續(xù)穩(wěn)定地運(yùn)行,其回收率一般設(shè)置在45%左右[3],海水淡化膜產(chǎn)水水質(zhì)如表5。

海水淡化膜單元是膜分離技術(shù)處理的最后一步,冶煉廢水通過反滲透膜、海淡膜不斷地分離濃縮,回收率可達(dá)到80%以上,作為生產(chǎn)用水來回用。海水淡化膜系統(tǒng)產(chǎn)出20%的高濃水,膜分離技術(shù)已經(jīng)無法再進(jìn)行處理,冶煉企業(yè)可以根據(jù)實(shí)際情況利用這部分水作為冶煉爐沖渣水,還可以進(jìn)行蒸發(fā)結(jié)晶進(jìn)一步回收處理。

3 多效蒸發(fā)系統(tǒng)

多效蒸發(fā)是利用多效,在負(fù)壓的情況下進(jìn)行蒸發(fā)的一種方法,將前一效蒸發(fā)出的二次蒸汽作為后一效的熱源進(jìn)行再利用,以提高能量的利用率[5],效率遠(yuǎn)高于單效蒸發(fā)。

其主要的優(yōu)點(diǎn)有:在負(fù)壓下可以降低溶液的沸點(diǎn)、與常壓相比傳熱推動(dòng)力大,傳熱面積小、蒸發(fā)溫度低對(duì)材料的腐蝕和熱損失小、加熱源可以采用低壓或者低品位蒸汽[6],提高了能量的利用率。

目前國(guó)內(nèi)廢水蒸發(fā)系統(tǒng)技術(shù)成熟、設(shè)備創(chuàng)新快。金屬冶煉企業(yè)得根據(jù)其自身特點(diǎn),一般選用冶煉鍋爐產(chǎn)生的余熱蒸汽作為多效蒸發(fā)系統(tǒng)的熱源,不僅可以節(jié)省運(yùn)行成本,還可以對(duì)蒸汽進(jìn)行冷凝回收利用。

一套多效蒸發(fā)裝置主要由預(yù)熱器、蒸發(fā)器、冷凝器、分離器、真空系統(tǒng)、泵、管件、閥門及控制系統(tǒng)組成。多效蒸發(fā)能量利用率高、運(yùn)行穩(wěn)定,被越來越多用戶和行業(yè)所接受。

其工藝流程如圖3:

海水淡化膜系統(tǒng)產(chǎn)出的濃水硬度、二氧化硅、有機(jī)物含量過高,已經(jīng)無法再利用膜系統(tǒng)進(jìn)行處理,這就需要利用多效蒸發(fā)系統(tǒng)對(duì)其進(jìn)行蒸發(fā)結(jié)晶,當(dāng)水中雜質(zhì)濃縮到一定程度后進(jìn)行脫鹽。

根據(jù)海水淡膜系統(tǒng)產(chǎn)出的濃水水質(zhì)特點(diǎn),蒸發(fā)系統(tǒng)設(shè)備材質(zhì)選擇十分重要,分離器、加熱器、泵、管道要選用耐高鹽腐蝕的材質(zhì),來保證其后期運(yùn)行穩(wěn)定。

目前多效蒸發(fā)系統(tǒng)實(shí)際運(yùn)行過程中,受物料物性、海拔、工藝參數(shù)、運(yùn)行操作等因素影響,生產(chǎn)會(huì)有以下問題:

(1)真空度達(dá)不到生產(chǎn)要求,真空度不僅影響蒸發(fā)溫度,還會(huì)對(duì)蒸發(fā)量、能耗比產(chǎn)生影響。

(2)進(jìn)水水質(zhì),濃縮液含鹽量較為復(fù)雜,不同鹽分的析出溫度不同,導(dǎo)致濃縮液脫鹽率較低。

(3)脫鹽效果不好,后續(xù)會(huì)導(dǎo)致加熱器結(jié)垢換熱效率降低,生產(chǎn)效率受影響。

(4)蒸發(fā)系統(tǒng)腐蝕嚴(yán)重,產(chǎn)水水質(zhì)不達(dá)標(biāo)影響正常生產(chǎn)。

蒸發(fā)系統(tǒng)中生產(chǎn)存在的問題是大部分企業(yè)的通病,想要使系統(tǒng)穩(wěn)定生產(chǎn)以上問題必須分析解決,真空度不夠一般是設(shè)備密封不好存在泄漏或者是冷凝器冷卻水量不夠,二次汽不能及時(shí)冷凝,造成二次汽堆積影響真空。

針對(duì)脫鹽效果部分企業(yè)會(huì)升級(jí)更新脫鹽裝置,但是溶解度高的鹽還是很難析出,脫鹽效率依然有限,蒸發(fā)系統(tǒng)長(zhǎng)時(shí)間運(yùn)行腐蝕問題仍然存在。還有的企業(yè)根據(jù)鹽分的析出溫度不同將鹽分類脫出,將有價(jià)值的鹽和雜鹽單獨(dú)分離,有價(jià)值的鹽進(jìn)行外售,但是通過系統(tǒng)運(yùn)行后綜合成本過高,投入成本遠(yuǎn)大于銷售成本,系統(tǒng)腐蝕還是沒有得到解決。

該冶煉廠根據(jù)自身特點(diǎn),結(jié)合公司實(shí)際情況,將多效蒸發(fā)系統(tǒng)的濃縮液當(dāng)作冶煉爐的沖渣水。多效蒸系統(tǒng)取消脫鹽步驟,徹底解決了多效蒸發(fā)系統(tǒng)出鹽難和系統(tǒng)腐蝕的問題,不會(huì)產(chǎn)生固廢鹽,蒸發(fā)系統(tǒng)設(shè)備可以連續(xù)穩(wěn)定運(yùn)行,產(chǎn)水水質(zhì)達(dá)標(biāo),蒸發(fā)系統(tǒng)生產(chǎn)運(yùn)行實(shí)現(xiàn)了無人值守(表6)。

4 結(jié)語(yǔ)

本文主要介紹了某冶煉企業(yè)廢水回用處理工藝,包括其水質(zhì)特點(diǎn)、控制參數(shù)、運(yùn)行存在的問題及優(yōu)化措施等。該冶煉廠利用膜處理技術(shù)進(jìn)行冶煉廢水的深度處理,前期投資小,運(yùn)行成本低,工藝操作簡(jiǎn)單,產(chǎn)水水質(zhì)穩(wěn)定,回收率高,可以最大程度地實(shí)現(xiàn)水資源的回用。多效蒸發(fā)系統(tǒng)自動(dòng)化程度高,運(yùn)行靈活,操作維護(hù)方便,對(duì)膜處理技術(shù)產(chǎn)生的濃水進(jìn)行蒸發(fā)結(jié)晶可以做到冶煉企業(yè)的廢水的零排放,減少了水資源的浪費(fèi)和對(duì)環(huán)境的污染。