基于高溫熔鹽儲熱系統的電加熱器對比及分析

陳曉彤

[關鍵詞]熔鹽;光熱電廠;儲能;電加熱器

隨著溫室效應及全球氣候變化加劇,促進了以綠色低碳為目標的能源轉型,電力系統隨之進入了能源轉型的關鍵時期[1]。截至2023年年底,我國兆瓦級規模以上光熱發電機組累計裝機容量588 MW,在全球太陽能熱發電累計裝機容量中占比7.8%[2]。隨著光電規模的迅猛發展,其間歇性與不穩定性對電力系統的安全穩定運行產生較大負面影響,而儲熱技術是解決這一問題的最佳方法。

儲熱型光熱發電能夠保持穩定的電力輸出,具備良好的調節特性,可迅速響應電網負荷需求。由此可見,儲熱型光熱發電機組具有更靈活性、經濟性、環保性[3]。相關數據顯示,目前國內正在推進的53個光熱發電項目中,有25 個采用熔鹽儲能技術[4]。熔鹽儲能,是以液態熔鹽作為儲熱和傳熱工質,將太陽能光熱、低熱、工業余熱低品位廢熱、谷電等轉化為熱能儲存在熔鹽中,在需要時釋放熱能,延長電站的運行時間,確保一定時段內無論是否存在太陽能輻射,汽輪發電機組均可以連續運行[5]。熔鹽電加熱器是熔鹽儲能技術的電加熱設備,能否正常運行直接關系到儲能裝置的成本投資、動力消耗、經濟效益[6]。

1 工程概況與儲熱系統工作流程

1.1 工程概況

項目裝機容量:330 MW 光伏(不含已經建成的10 MWp 光伏)、200 MW/540 MWh 電池儲能;熔鹽儲能1200 MW·ht,熔鹽加熱器功率150 MW,熱儲發電配置背壓式汽輪發電機組12 MW;配置電蒸汽鍋爐45 MW。

本工程為光伏儲能一體化項目,配置3×50MW熔鹽電加熱器,用于吸收光伏電量,將電能轉化為熱能儲存在儲罐中。利用光伏發電加熱熔鹽進行儲熱,將電能以熱能形式補充到儲熱系統內。

1.2 儲熱系統工作流程

根據DL/T 5622-2021《太陽能熱發電廠儲熱系統設計規范》中的規定,本工程儲熱系統采用雙罐儲熱系統,并采用質量比6:4硝酸鈉和硝酸鉀的二元熔鹽。

工程不設置集熱系統,設置了200 MW/540 MWh容量的電化學儲能,并通過設置150 MW熔鹽電加熱器利用光伏加熱熔鹽。

低溫熔鹽經熔鹽電加熱器加熱升溫后首先進入儲熱系統高溫熔鹽儲罐,其中高溫熔鹽一部分進入蒸汽發生系統,與高壓給水進行換熱,產生過熱蒸汽驅動汽輪發電機組做功發電,汽輪機排汽供至用汽點。剩余部分高溫熔鹽儲存于高溫熔鹽儲罐中,當光資源較弱或無光資源時,調用儲存高溫熔鹽,繼續向蒸汽發生系統提供熱量維持汽輪發電機組做功發電并進行工業供汽。

2 電加熱器系統設備選型

熔鹽電加熱器根據發熱原理的不同,可以分為傳統電阻式(簡稱:電阻式)、電極式和電感式熔鹽電加熱器。根據工作電壓等級區分,可以分為高壓熔鹽電加熱器和低壓熔鹽電加熱器,其中電阻式熔鹽電加熱器采用的電壓等級為低壓380 V或中壓690 V,高壓等級的電阻式熔鹽電加熱器廠家正在進行研發,市面上還沒有相關產品。電極式和電感式熔鹽電加熱器可以采用6 kV或者10 kV的高壓進行供電。

工程熔鹽電加熱器設計條件:進口熔鹽溫度為290℃,出口565℃,暫定熔鹽流量最大為1425 t/h。以下為選用不同電加熱器的使用情況。

2.1 電阻式熔鹽電加熱器

2.1.1 基本原理

電阻加熱主要是電阻絲通電后產生熱量,經過熱傳遞加熱熔鹽。熱量傳導過程為:電能→電阻絲熱能→絕緣層→保護層→被加熱流體。單個電阻加熱功率小,大功率設備需要多支路電阻串聯、并聯形成。圖1為電阻式熔鹽電加熱器的原理示意圖。

2.1.2 技術特點

電阻式加熱器,因結構簡單、適用性廣,低壓進電,技術成熟,已大量應用于石油、化工、電力等工業領域。

圖2為電阻式熔鹽加熱器的主要結構示意圖,它由電熱元件、筒體、封頭、支座、吊耳、進口接管及出口接管等組成。筒體上設有管口,用于連接安全閥管線以及排污管線等。低溫熔鹽通過泵、管道輸送進入電加熱器,吸收電阻產生的熱量后高溫熔鹽從設備出口通過管道進入高溫熔鹽儲罐。

電阻式電加熱器的電熱元件為電加熱管,一臺電加熱器一般由多組加熱管組成。管狀加熱器的電加熱管可以為直管、U形管或蛇形管狀。

2.1.3 本工程電阻式熔鹽電加熱器技術方案

電阻式熔鹽電加熱方案:配置3套50 MW熔鹽電加熱器,獨立控制。供貨范圍:變壓器(6 kV 轉690 V)、低壓開關柜、調功柜、PLC柜、1臺上位機(工程師站和操作站,100 MW共用)、調功柜至加熱器的電纜、PLC柜至加熱器的測溫電纜。

用戶提供一路功率消耗需求至PLC,DCS根據功率需求調節熔鹽流量,廠家根據功率消耗需求和出口溫度調節加熱器的輸出功率,優先調節出口溫度,消耗功率為輔,用戶調節流量和消耗功率需求的精度決定了出口溫度和加熱器輸出功率的精度,出口溫度精度正負3℃,50 MW最小輸出功率不能低于500 kW。

2.2 電極式熔鹽電加熱器

2.2.1 基本原理

電極熔鹽加熱方式,以熔鹽本身作為發熱電阻直接發熱,無中間傳熱、換熱過程,有效解決傳統電熱管熔鹽加熱器單機功率低、加熱溫度受限、易腐蝕、故障率高等問題,適應于大功率(單臺10 MW以上)和超高溫(500℃以上)熔鹽加熱領域。

電極式基本原理同電極式熱水鍋爐,適宜高功率及高電壓等級,具有較少的配電投資,配電系統相對簡單。圖3為電極式熔鹽電加熱器基本原理。

2.2.2 技術特點

電極熔鹽電加熱器單臺功率可以做到10 MW,20 MW或50 MW,也可實現更高功率,10 kV高壓直接接入。電極直接加熱熔鹽,無需加熱絲電熱管,易損件少,維護工作少。

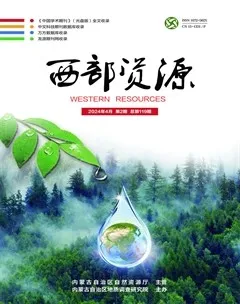

與水介質電極鍋爐類似,電極式熔鹽加熱器采用液態熔鹽作為介質,利用液態熔鹽具有的高電導率特性使熔鹽本身成為發熱電阻,通過自身的均勻發熱將電能轉化成熱能,加熱效率超過比較高。圖4為電極式熔鹽電加熱器結構圖。

2.2.3 本工程電極式熔鹽電加熱器技術方案

本工程本期配置15臺10 MW電極式熔鹽鍋爐,電壓等級采用6 kV。單臺10 MW電極式熔鹽電加熱器性能參數見表1所示。

2.3 電感式熔鹽電加熱器

2.3.1 基本原理

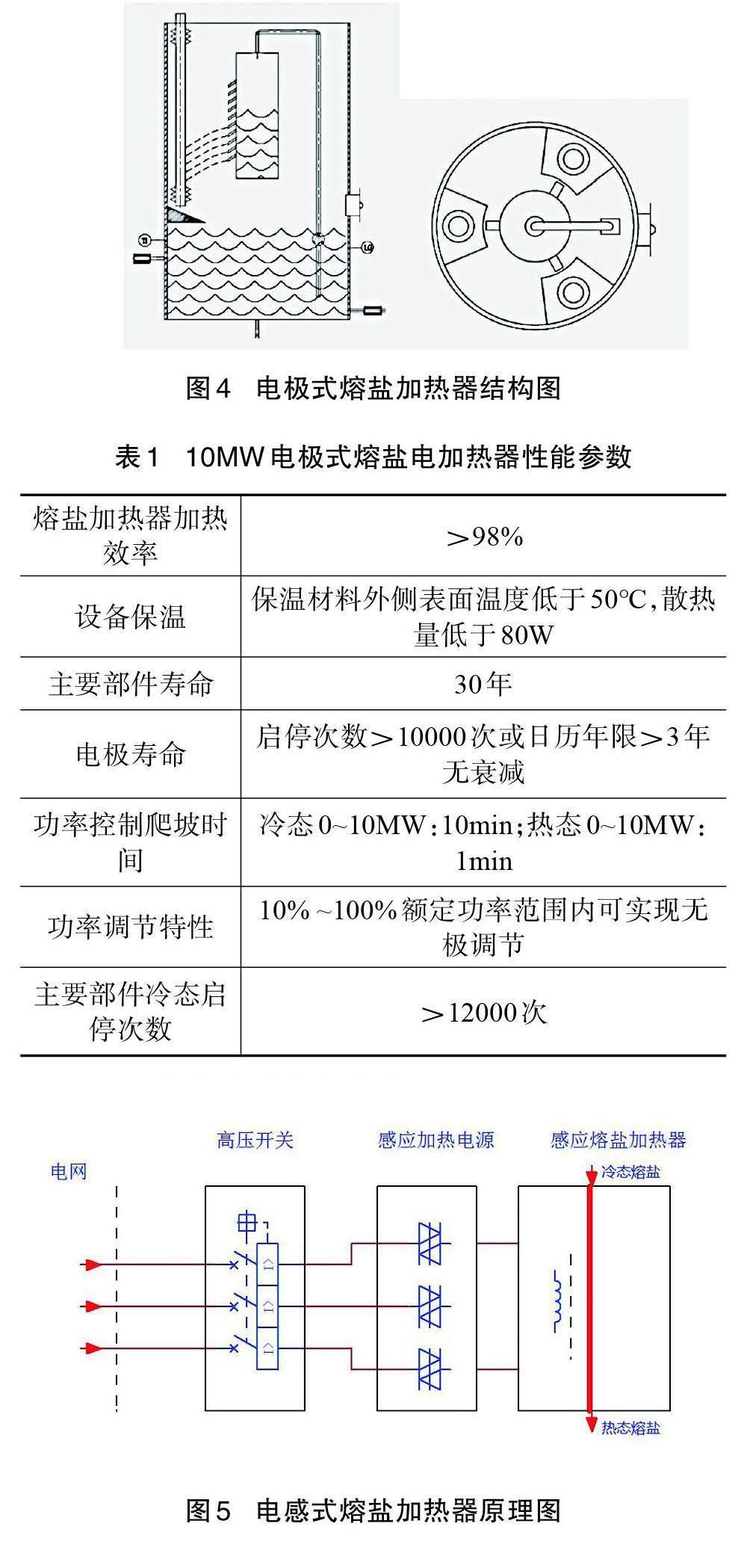

電感式熔鹽電加熱器是利用電磁感應加熱原理,感應加熱是利用電磁感應的方法使被加熱的材料的內部產生電流,依靠這些渦流的能量達到加熱目的,相對于傳統感應加熱,電磁熔鹽加熱器選用了更為高效的電磁耦合,通過流體管道自身均勻發熱,湍流換熱以達到加熱熔鹽的目的。

熔鹽電磁感應加熱器主要由感應加熱電源、感應線圈和被加熱的金屬管道3部分構成,基本工作原理如圖5所示。

2.3.2 技術特點

高壓電磁感應加熱主要特點:

(1)壽命長,熔鹽管道采用厚壁管,強度好耐腐蝕,使用壽命久(>200000 小時),后期更換維護成本低。

(2)絕緣性高,采用電磁隔離,絕緣性能好,容易實現高電壓低電流加熱,可根據現場供電情況設計6 kV、10 kV、35 kV等不同電壓等級。

(3)新型電磁感應加熱區別于傳統感應加熱,采用更為高效電磁耦合,具有功率因數高,效率高的特點。

(4)單體功率大可設計500 kW~10 MW不同功率等級,滿足不同工業現場需求。多臺設備同時工作時,可應用群控技術智能分配功率,可實現零諧波污染。

(5)換熱效率高熔鹽管道直接發熱,湍流換熱,換熱效率高。均勻換熱熔鹽管道均勻發熱,管道內無死區,不存在熔鹽過熱問題,傳統電熱管雖有折流板改善均流,但仍存在高溫死區。

(6)設備可直接接入35 kV/10 kV/6 kV高壓電網,免去了繁雜的配電和變壓設備。高壓小電流使得設備間主回路連接體積小、重量輕、現場易布置,降低了對現場條件的要求,無論是新建項目還是改造項目都能靈活布置,更容易接入運行。

2.3.3 本工程電感式熔鹽電加熱器技術方案

本方案采用15×10 MW電感式熔鹽電加熱器,電感式熔鹽電加熱器系統由高壓感應電源柜、高壓感應熔鹽加熱器、低壓控制柜、冷卻系統(如有)組成,具體見圖6高壓感應熔鹽加熱系統圖。

單臺10 MW電極式熔鹽電加熱器設備參數見表2所示。

2.4 技術路線總結

通過上述內容的論述與比較,電阻式、電極式及電感式三種技術路線均可用于熔鹽的電加熱,從表3中可了解相關優缺點。

小功率電阻式熔鹽加熱器技術成熟,在光熱電站中防止熔鹽低溫凝固應用場景,已有較多運行業績,該應用場景與本項目應用場景相比,主要區別在于,設備功率小,加熱溫度低(防止熔鹽凝固)等。單體功率3MW以上的電阻式熔鹽加熱器目前有安徽華瑞電氣有限公司在紹興綠電熔鹽儲能及北京民利儲能項目上有合同業績,其中北京民利儲能項目尚未投運,紹興綠電熔鹽儲能尚未經過長時間運行考驗,無錫恒業具有敦煌大成線性菲涅耳50MW光熱電站業績,但運行時間還較短,其他廠家運行實際運行效果還未有更多信息報道。

電極式熔鹽加熱器與電感式熔鹽加熱器并無實際項目運行業績。且這兩種技術國內做的廠家相對比較單一。

3 結論

綜上所述,本文細論述了電阻式、電極式及電感式三種技術路線的原理、經濟性、運行維護以及優缺點,結合目前匯總了各個技術路線對應國內的主要廠家及業績情況,推薦某廠使用電阻式電加熱器設計。

近年來,我國新能源市場迎來了極大的發展契機,國內光熱發電市場站在了快速發展的高速路上。熔鹽儲熱已廣泛應用于太陽能光熱發電及火力發電機組的靈活性改造、供暖與余熱回收利用等場景。不同熔鹽電加熱器在光電發電機組靈活性改造項目中選型的問題缺少研究。

本文綜合比較了三種不同的熔鹽電加熱器,可為光熱發電廠熔鹽罐的電加熱系統設計選型提供一定參考和借鑒。