降低燒結返礦率的研究與實踐

殷國富 宋亞龍 張天嘯

摘要:通過對影響燒結礦返礦率的因素進行分析,研究不同燃料粒級燒結杯實驗得出,焦粉粒級分布對燒結轉鼓強度、燃耗、成品率的影響,隨著1-3 mm焦粉占比的增加,燒結轉鼓強度呈總體上升的趨勢,在其占比在50%左右時燒結礦轉鼓強度最高達到81.47%、燒結成品率最高,達到88.0%,且固體燃耗最低,但隨著其量的進一步提高,固體燃耗開始上升;當返焦和燒結煤經過燃料預篩分后再經過破碎并加強燃料破碎控制后,燒結固體燃耗由49.8 kg/t降低至48.6 kg/t,燒結礦轉鼓指數由77.8%提升至78.4%,燒結內返率降低0.5%,燒結礦槽返率降低0.4%;經過崗位精細化操作以及燒結風箱結構的優化改造,燒結兩側大煙道風量差得到有效緩解,且燒結返礦率降低0.7%;經過對燒結綜合控制專家系統的優化調整,燒結生產過程穩定性得到顯著提升,燒結固體燃耗降低0.4 kg/t,燒結礦返礦率降低0.5%,燒結綜合控制專家系統優化調整后燒結生產過程更加平穩,燃料消耗和燒結礦成品質量得到有效提升。

關鍵詞:燃料粒級結構;燃料預篩分;精細化操作;風箱結構改造;燒結綜合控制專家系統

0 引言

目前國內燒結機內返率普遍偏高,據統計國內燒結機內返率平均在14%-27%的范圍內,且大部分燒結廠內返率處于較高水平,因此各個燒結廠也就如何降低內返率進行了研究和技術改進。包鋼萬騰鋼鐵有限責任公司一臺360 m2燒結機內返率高達22.56%,總返礦率30.87%,在同行業屬較差水平,韓建[1]等對燒結設備及工藝進行改良改善,通過調整一、二混加水比例,調整原料結構,改進松料器,提高料層厚度,降低返礦中+5 mm粒級含量,改善焦粉粒度組成等措施后,燒結內返率下降4%。謝旭研究通過對漢鋼燒結廠265 m2燒結機從原料結構、水分控制、燃料粒度優化,改善布料偏析效果和點火質量,對燒結機密封進行設備改造,加強設備管控措施,使燒結工藝參數更趨合理,提高燒結礦成結性和強度,有效降低了燒結返礦率。賈占民[2]研究通過對唐山德龍一臺230 m2燒結機返礦率高的原因作了分析,通過治理設備漏風、調整原料結構,采取高料溫、厚料層燒結和嚴控終點溫度等技術措施,使返礦率降低2%。李崇貴[3]等研究昆鋼本部燒結廠 300 m2燒結機通過技改技措及強化設備管理,提高燒結料層厚度、燒結機臺車漏風率治理及槽車改板式給礦機,高爐配合采用燒結礦分級入爐措施,使得燒結返礦率明顯降低。劉燊輝[4]等研究燃料中<1 mm粒級占比為20%,1 ~3 mm粒級占比為80%燃料中1 ~3 mm粒級占比為100%的實驗結果得出:當焦粉粒度組成為1 ~3 mm時,燒結礦成品率、10-40 mm粒級占比最高,固體燃料消耗最低,燒結礦還原度指數RI和低溫還原粉化率RDI+3最高,各燒結生產技術指標以及燒結礦冶金性能最佳。王永紅[5]等研究通過優化燃料粒級結構可以使燒結礦中鐵酸鈣數量增加,磁鐵礦和硅酸鹽含量減少,針狀鐵酸鈣明顯增多,且相互交織,形成較為致密的結構,有利于提高燒結礦冷強度。劉建波[6]等人研究表明燒結礦成品率隨著粒徑≥1~<3 mm焦粉占比的增加呈先增后降的趨勢,其質量分數為46%時燒結成品率最高,達到80%,質量分數提高到61%,成品率有所下降。

1 影響燒結礦質量的因素分析

隨著鋼鐵行業利潤空間的不斷收緊,鋼鐵行業形勢也越發嚴峻,特別是受全國房地產行業的持續低迷,建材市場利潤空間進一步被壓縮,面對嚴峻的市場行情,鋼鐵企業面臨著嚴峻的降本壓力,鐵前系統是鋼鐵企業降本的關鍵環節,其中燒結的降本占比較大。2023年南通燒結礦內返加槽返返礦率一直處于較高水平,返礦率較高導致燒結加工成本居高不下,為從生產工藝自身出發攻關燒結降本工作,南通燒結廠針對綜合返礦率偏高的問題進行詳細的研究,通過對實際生產過程中影響燒結礦質量的因素進行研究,首先從生產過程的穩定控制以及設備穩定性方面來解決造成實際內返率偏高的問題,然后研究不同燃料以及粒級結構對燒結返礦率的影響,通過對原燃料和輔料質量的優化來進一步實現降低燒結內返率的目的。

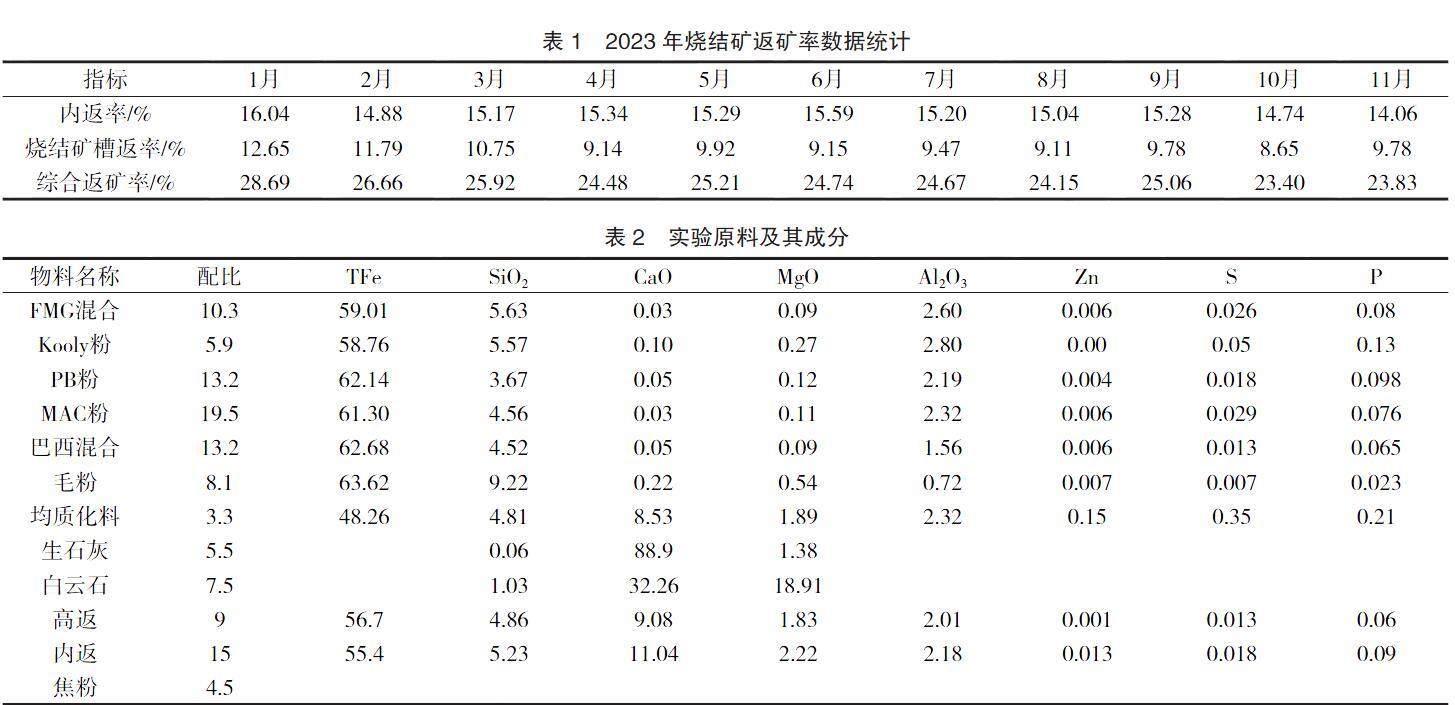

2023年南通燒結綜合返礦率如表1所示。

從表1中的數據可以看出,2023年燒結礦返礦率處于逐步降低的趨勢,但是浮動較大,為進一步穩定和降低燒結綜合返礦率,對影響燒結礦質量的關鍵因素進行綜合分析,分別研究燃料粒級結構、生產操作工藝等方面對燒結礦返礦率的影響。

2.1 研究方法

為研究清楚影響燒結礦返礦率的因素,燒結廠通過開展燒結杯實驗研究不同燃料粒級結構以及布料操作、風量分配等方面對燒結礦質量的影響。

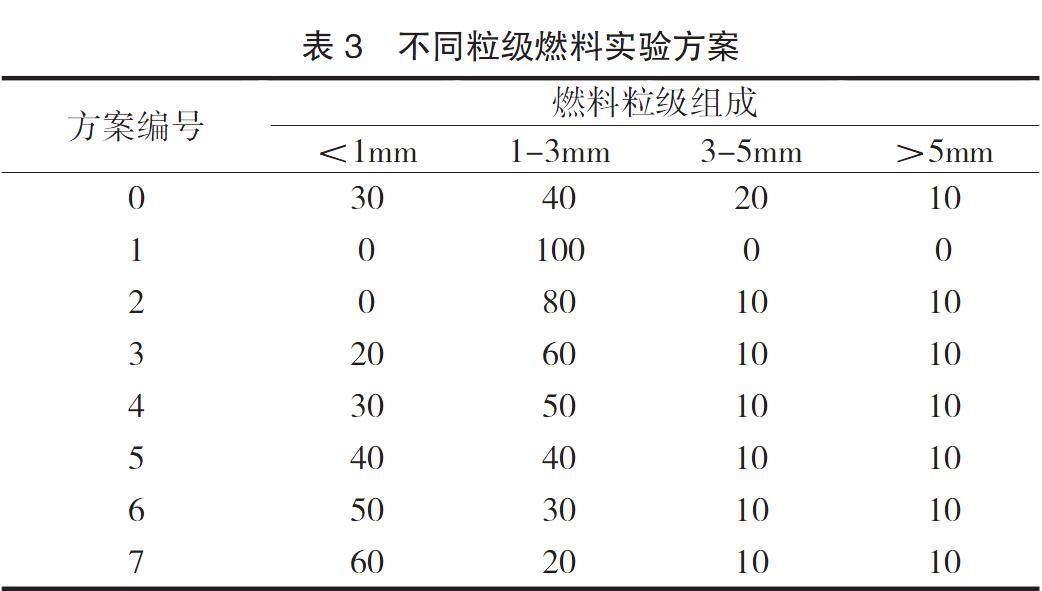

1、利用燒結杯研究不同燃料結構對燒結礦質量的影響進行研究,確定出燒結礦質量指標最佳的燃料粒級搭配結構,燒結杯實驗采用的礦粉以及燃輔料配比如表2和表3所示。

燒結試驗在直徑為 200 mm 的燒結杯中進行,料層厚度800 mm,鋪底料厚度為 50 mm。具體試驗條件: 點火溫度1050 ℃ 、點火時間為2 min、點火負壓為7 kPa,燒結負壓為12 kPa,到達燒結終點以后,將抽風負壓調整至7 kPa,冷卻5 min后將燒結礦卸出在空氣中自然冷卻,根據不同實驗方案開展不同燃料粒級結構下的燒結杯實驗,對比不同燃料粒級結構下燒結礦質量指標的變化。

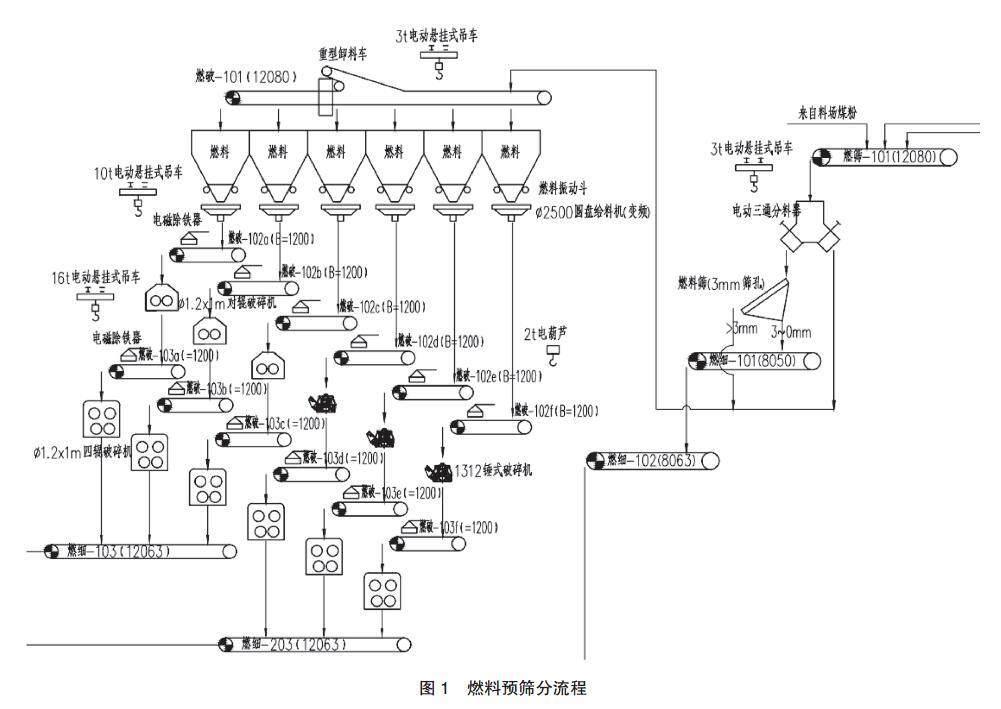

2、根據燒結杯實驗結果,采用燃料預篩分設備對燃料進行提前篩分,減少小顆粒燃料破碎時的過粉碎情況,優化燃料破碎效果,提高1 mm-3 mm粒級占比,同時降低小于0.5 mm粒級占比,燃料預篩分流程如圖3.1所示。

將高爐返焦經過燃料預篩分系統進行篩分,篩下物即<3 mm部分經過皮帶轉運至燒結配料倉,>3 mm部分經過燃料破碎系統進行破碎,避免來料中<3 mm燃料再次經過破碎系統從而減少該部分燃料的過粉碎情況,提高燃料破碎效率和優化燃料粒級組成;同時對燃料破碎設備以及崗位人員制定詳細的維護和操作使用書冊,提高燃料破碎效果。通過對比燃料預篩分使用前后燒結燃料消耗以及成品質量情況,以達到在提高燃料利用率的同時改善燒結過程,提高燒結成品率降低內返率。

3、燒結機實際生產過程中存在布料高度較高后會出現脫硫入口煙道震動的情況,從而導致燒結料層厚度偏低無法實現超厚料層生產的情況,料層厚度偏低不僅會導致燒結燃料消耗增高,還會對燒結礦強度產生影響;另外由于崗位員工新員工偏多,技能操作水平偏低,生產過程調整隨意性較高,導致實際生產過程波動情況時有發生,生產的不穩定性不僅導致消耗升高還導致燒結礦質量下滑。對此,通過對燒結布料系統進行和風箱煙道系統進行優化改善,實現兩側大煙道風量的均衡分配,穩定燒結終點溫度和位置,提高燒結料層厚度,實現1000 mm以上厚料層生產操作,提高燒結料層自動蓄熱能力,進而提高燒結礦整體強度,實現降低燒結內返率。

4、燒結機配備燒結綜合控制專家系統,通過過程數據的分析和處理,數學模型進行計算,使系統在最經濟、最優化的狀態下穩定運行,減小中間操作影響,生產出高質量的產品,提高勞動生產率,降低生產成本和能耗。

主要實現功能包括:燒結配料優化控制、混合加水優化控制、物料平衡控制系統、燒結過程優化控制系統、質量和產量優化控制、燒結燃耗優化控制、數據優化分析管理系、報表管理等。

但是燒結綜合控制專家系統存在操作反應慢、調整幅度不合理的情況,導致生產投用過程中出現頻繁的調整上料量、加水量以及燒結機速等問題,導致實際使用過程中生產波動較大,為進一步完善該智能控制系統,提高自動控制穩定率保障燒結過程的穩定從而提高燒結成品率,對智能加水、智能上料和智能燒結和自動布料等控制系統進行優化,從實際操作控制角度出發,結合主控崗位工的實際操作理念進行優化調控,實現智能控制的穩定性,從而減少因調整波動而帶來的生產過程出現大范圍的波動,提高燒結礦成品率。

2 研究結果分析

2.1 燃料粒級結構對燒結礦質量的影響

使用表2配礦結構和表3的不同燃料粒級組成的實驗方案開展燒結杯實驗,研究不同燃料粒級結構對燒結礦質量的影響,實驗結果如圖2所示。

從燒結杯實驗結果來看,焦粉粒級分布對燒結轉鼓強度、燃耗、成品率的影響,隨著1-3 mm焦粉占比的增加,燒結轉鼓強度呈總體上升的趨勢,在其占比在50%左右時燒結礦轉鼓強度最高達到81.47%,但隨著其占比的繼續提高,燒結轉鼓強度開始逐步下降;成品率隨著1-3 mm焦粉占比的增加呈先增后降的趨勢,其占比在50%時燒結成品率最高,達到88.0%,隨著其占比的機速提高,燒結礦成品率開始有所下降,但處于相對較好水平;固體燃耗隨著1-3 mm焦粉占比的增加呈先降后升的趨勢,在其占比在50%左右時固體燃耗最低,但隨著其粘的進一步提高,固體燃耗開始上升。

出現上述現象的原因是:隨著1-3 mm焦粉占比的提高,焦粉燃燒速度慢,燃燒帶變寬,燒結過程透氣性變差,垂直燒結速度降低,燒結利用系數降低,當其占比達到合適范圍時,可有效改善燒結料層的透氣性,增強燒結過程中的氧化氣氛,使得燃料能夠得到充分的燃燒,為針狀鐵酸鈣液相的形成和發展提供有利的條件。在提高燒結礦的產質量的同時也起到了降低了固體燃料的消耗和返礦率的效果。但是隨著1-3 mm粒級比例的繼續提升,大顆粒燃料比例占比提高,燃料偏析現象會逐步加劇,燃料燃燒時間增長,使得燃燒帶變厚,針狀鐵酸鈣含量開始下降,燒結礦強度開始變差,燒結各項指標開始下降。

2.2 燃料預篩分系統使用對燒結礦質量的影響

燃料預篩分系統的基本流程為:高爐返焦由高爐礦槽下皮帶輸送至燒結區域燃料破碎室、燒結用無煙煤由料場運至燃料破碎室,在燃料進燒結區域的輸送線路上設置在線篩(棒條篩,分級點3 mm),3 mm以下的直接到破碎后出料皮帶,3 mm以上的進入對輥或錘破、四輥進行破碎,破碎后的返焦和燒結煤直接經皮帶運送至燒結配料室,同時根據燃料破碎效果對破碎系統進行及時調整,進一步優化燃料破碎效果。

返焦和燒結煤經過燃料預篩分前后粒級變化情況如表4.1所示。

經過燃料預篩分后,返焦和燒結煤破碎效果得到明顯改善,其中破碎后返焦小于3mm比例由原先的65.35%提升至70.72%,1-3mm占比由33.61%提升至52.01%,且大于3mm占比明顯下降;燒結煤小于3mm比例由原先的69.77%提升至75.34%,1-3mm占比由44.67%提升至52.12%,且大于3mm占比也明顯下降。經過燃料預篩分之后,返焦和燒結煤的粒級分布基本接近于燒結杯實驗的最佳燃料粒級分布范圍。

返焦和燒結煤經過燃料預篩分前后燒結礦質量變化如表4.2所示。

從表4.2數據可以看出,當返焦和燒結煤經過燃料預篩分后再經過破碎,燒結固體燃耗由49.8 kg/t降低至48.6 kg/t,燒結礦轉鼓指數由77.8%提升至78.4%,燒結內返率降低0.5%,燒結礦槽返率降低0.4%。經過燃料預篩分不僅可以有效的優化燃料粒級結構,還能起到降低燒結固體燃耗、內返率和槽返率的作用。

2.3 工藝操作優化以及大煙道風量平衡對燒結礦質量的影響

由于燒結主控崗位新員工較多且其操作技能水平和對燒結生產的整體把控能力的不足,再加上風箱煙道系統的震動問題導致實際生產過程中燒結機速調整頻次以及終點控制效果不理想,導致燒結過程不穩定情況時有發生,燒結礦質量不穩定。

針對技能操作問題,經過加強燒結配料、混料、主控以及看火崗位員工的技能培訓,制定詳細的異常問題處理措施,并根據實際生產情況對混合料水分、燒結終點溫度控制區間、燒結料層控制范圍等重點燒結過程參數制定規范和要求,從生產過程管理角度穩定燒結過程,從而實現燒結礦質量的穩定。

針對燒結系統風量問題,從設計角度出發,通過研究對比其它同類型燒結機的風箱結構設計和使用效果,對燒結機風箱結構進行技改升級,將燒結機風箱間隔板距離臺車高度增加20 mm如圖3所示,提高透過料層的風量在兩側大煙道的均衡分配,降低因風量分布不均而導致的氣流在脫硫入口產生的震動現象,從而減少對生產過程的調整頻次提高燒結生產過程的穩定性。

通過以上調整燒結過程變化以及燒結礦質量變化情況如表4.3所示。

從表6數據可以看出,經過崗位精細化操作以及燒結風箱結構的優化改造,燒結兩側大煙道風量差得到有效緩解,且燒結返礦率由24.8%降低至24.1%降低0.7%,燒結生產過程和燒結礦質量得到顯著改善

2.4 智能燒結系統優化對燒結礦質量的影響

燒結綜合控制專家系統主要是通過燒結配料優化控制、混合加水優化控制、物料平衡控制系統、燒結過程優化控制系統、質量和產量優化控制、燒結燃耗優化控制、數據優化分析管理系等功能,以實現整個燒結過程的自動智能控制,從而減少人為操作失誤導致的燒結生產過程波動,最終實現燒結礦質量的穩定同時降低崗位員工勞動輕度達到優質降耗的目的。但是該燒結綜合控制專家系統在通用過程中存在調整滯后和調整精度偏大的情況,不僅無法實現以上功能,反而需人工頻繁干預,導致使用過程中生產出現較大波動,影響燒結礦質量的穩定。

通過對該燒結綜合控制專家系統的研究和使用情況統計,結合崗位員工的實際操作理念,對燒結綜合控制專家系統的物料平衡、智能加水和燒結過程控制等方面進行調整優化升級,改進后燒結整體生產過程較為穩定,優化前后使用效果對比如表7所示。

從燒結綜合控制專家系統優化前后的實際生產數據來看,通過對該燒結綜合控制專家系統的優化調整,燒結終點溫度位置達標率提升18%,燒結終點溫度波動區間降低9℃,燒結機班調整頻次下降16次,燒結固體燃耗降低0.4 kg/t,燒結礦返礦率降低0.5%,燒結綜合控制專家系統優化調整后燒結生產過程更加平穩,燃料消耗和燒結礦成品質量得到有效提升。

2.5 小結

通過燃料預篩分優化燃料破碎粒級結構、工藝操作優化和風箱結構整改以及智能燒結系統的升級完善等一系列措施的實施,截至2024年3月份,燒結內返率由去年的平均降低15.05%降低至13.85%,燒結礦槽返率由去年平均9.9%降低至8.55%,燒結礦凈入爐率得到明顯提升。

3 結論

通過燃料預篩分和燃料破碎系統的嚴格管控、燒結操作的精細化管理、風箱結構的優化升級改造以及燒結綜合控制專家系統的完善升級,燒結礦返礦率得到明顯改善。

(1)從燒結杯實驗結果來看,焦粉粒級分布對燒結轉鼓強度、燃耗、成品率的影響,隨著1-3mm焦粉占比的增加,燒結轉鼓強度呈總體上升的趨勢,在其占比在50%左右時燒結礦轉鼓強度最高達到81.47%,但隨著其占比的繼續提高,燒結轉鼓強度開始逐步下降;成品率隨著1-3 mm焦粉占比的增加呈先增后降的趨勢,其占比在50%時燒結成品率最高,達到88.0%,隨著其占比的機速提高,燒結礦成品率開始有所下降,但處于相對較好水平;固體燃耗隨著1-3 mm焦粉占比的增加呈先降后升的趨勢,在其占比在50%左右時固體燃耗最低,但隨著其粘的進一步提高,固體燃耗開始上升。

(2)當返焦和燒結煤經過燃料預篩分后再經過破碎并加強燃料破碎控制后,燒結固體燃耗由49.8kg/t降低至48.6kg/t,燒結礦轉鼓指數由77.8%提升至78.4%,燒結內返率降低0.5%,燒結礦槽返率降低0.4%。

(3)經過崗位精細化操作以及燒結風箱結構的優化改造,燒結兩側大煙道風量差得到有效緩解,且燒結返礦率由24.8%降低至24.1%降低0.7%,燒結生產過程和燒結礦質量得到顯著改善。

(4)經過對燒結綜合控制專家系統的優化調整,燒結終點溫度位置達標率提升18%,燒結終點溫度波動區間降低9℃,燒結機班調整頻次下降16次,燒結固體燃耗降低0.4kg/t,燒結礦返礦率降低0.5%,燒結綜合控制專家系統優化調整后燒結生產過程更加平穩,燃料消耗和燒結礦成品質量得到有效提升。

(5)燒結內返率由去年的平均降低15.05%降低至13.85%,燒結礦槽返率由去年平均9.9%降低至8.55%,燒結礦凈入爐率得到明顯提升。

參考文獻

[1] 韓建,馮二蓮,丁小濤等.降低返礦率生產實踐[J].今日自動化,2020(4):55-57.

[2] 賈占民,賀寶軍.燒結降低返礦率的技術措施[J].冶金與材料,2019,39(5):108-109.

[3] 李崇貴,曹自春,張云平等.昆鋼本部燒結廠300 m2燒結機進一步降低返礦率的生產實踐[J].燒結球團,2017,42(1):24-27.

[4] 劉燊輝,白凱凱,倪桂虎等.燃料粒度對鐵礦燒結的影響研究[J].燒結球團,2019,44(6):17-22.

[5] 王永紅,劉建波,周俊蘭等.燃料粒度對燒結指標的影響研究[J].燒結球團,2018,43(3):37-42.

[6] 劉建波,張俊杰,裴元東等.焦粉粒級分布對燒結過程及燒結礦質量的影響[J].安徽工業大學學報:自然科學版,2019,36(4):309-313.