廢舊電路板壓力氧化—氰化提金試驗研究

張修超 張世鏢 郝福來

收稿日期:2024-02-05; 修回日期:2024-03-18

基金項目:國家重點研發計劃項目(2022YFC2904500)

作者簡介:張修超(1984—),男,工程師,碩士,從事礦石及含金物料中金的回收工作;E-mail:308922675@qq.com

摘要:對市面購買的廢舊電路板進行壓力氧化—氰化提金試驗研究,考察了物料細度、物料質量分數、氧化溫度、氧化時間等對壓力氧化預處理效果的影響。試驗結果表明:在物料細度-0.25 mm占80 %、物料質量分數30 %、氧氣分壓2.0 MPa、氧化溫度200 ℃、氧化時間3.0 h、硫酸用量90 kg/t、氧化劑用量25 kg/t條件下進行壓力氧化預處理試驗,而后在適宜條件下進行氰化提金試驗,平均金浸出率可達92.52 %。

關鍵詞:廢舊電路板;預處理;壓力氧化;城市礦產;氰化提金;電子廢棄物

中圖分類號:TD952? TF831? ????????文章編號:1001-1277(2024)06-0050-05

文獻標志碼:Adoi:10.11792/hj20240611

引? 言

金作為一種貴金屬,化學性質穩定,物理性能較為特殊[1],在各領域都發揮著重要作用[2]。隨著金礦資源的不斷開發,難處理金礦石所占比例越來越大,黃金開采行業面臨的難題越來越多[3]。近年來,被稱為“城市礦產”的電子廢棄物引起更多重視,其中廢舊電路板因資源量大、種類豐富、回收價值高,已成為與原生礦產資源同等重要的“城市礦產”資源。電路板中的金屬,尤其金、銀等,其品位是天然礦藏的幾十倍甚至幾百倍[4-5]。

目前,國內外處理廢舊電路板的方法主要有機械法、火法冶金、濕法冶金、生物法等。基本步驟為廢舊電腦、手機等拆解后,分揀出含有金、銀、銅等有價金屬的電路板,采用機械法處理后再采用火法冶金、濕法冶金、生物法等分離回收其中的有價金屬[6-7]。鑒于電路板

特殊的結構及性質,其處理難度較大,故無法對金徹底回收。壓力氧化預處理具有反應速率快、物料適應性強、運行成本低和環境污染小的特點[8]。本次試驗采用壓力氧化—氰化提金工藝對廢舊電路板中金進行回收,考察物料細度、物料質量分數、氧化溫度、氧化時間等對壓力氧化預處理效果的影響,為后續工業試驗提供技術支撐。

1? 試驗原料

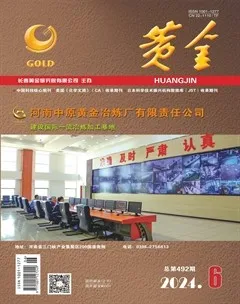

1.1? 粉體形貌特征

以市面購買的廢舊電路板為原料進行試驗研究。首先將電路板剪切成約20 mm×20 mm的小塊,然后進一步破碎至試驗所需粒度。電路板破碎前后粉體形貌特征如圖1所示。

1.2? 化學分析

對所制得的電路板粉體混勻取樣,進行化學成分分析,結果如表1所示。由表1可知:廢舊電路板中金品位80.30 g/t,銀品位510.8 g/t,均具有較高回收價值。

2? 原理與方法

2.1? 試驗原理

對于難處理金礦石及各種含金物料,直接采用氰化提金工藝,金浸出率較低。若在氰化提金前采用壓力氧化預處理可有效打開各種礦物對金礦物的包裹,提高礦物單體解離度,有利于金浸出率的提高。

在一定溫度和壓力條件下,金屬硫化物被氧化,銅、鐵等賤金屬可以溶于酸性溶液中,氧化過程中Fe3+具有加速反應的作用,硫酸鐵部分發生水解,化學反應式[8]為:

2CuFeS2+2H2SO4+5/2O2

2CuSO4+Fe2O3+4S+2H2O,

FeS2+H2SO4+1/2O2FeSO4+2S+H2O,

4FeSO4+2H2SO4+O22Fe2(SO4)3+2H2O,

Fe2(SO4)3+3H2OFe2O3+3H2SO4。

2.2? 試驗方法

首先,采用壓力反應釜對電路板粉體進行壓力氧化預處理。而后,將得到的氧化渣過濾洗滌至中性。最后,對氧化渣進行氰化提金。試驗工藝流程如圖2所示。

3? 結果與討論

在物料細度-0.25 mm占80 %、物料質量分數30 %、pH值11~12、氰化鈉用量20 kg/t、浸出時間24 h條件下,直接進行氰化提金試驗。結果表明,金浸出率為57.25 %,指標較差。因此,為了更好地浸出電路板粉體中的金,需對其進行壓力氧化預處理。

3.1? 單因素條件試驗

3.1.1? 物料細度

物料細度是影響壓力氧化預處理效果的重要因素之一。在電路板粉體100 g、物料質量分數40 %、氧氣分壓1.5 MPa、氧化溫度200 ℃、氧化時間3.0 h、硫酸用量100 kg/t、氧化劑用量30 kg/t條件下,考察物料細度對壓力氧化預處理效果的影響,結果如圖3所示。

由圖3可知:隨著物料細度增加,電路板粉體中金浸出率逐漸增加。在物料細度-0.25 mm超過80 %后,繼續增加物料細度,金浸出率上升趨勢不明顯,說明在物料細度-0.25 mm占80 %時,即可達到較好氧化效果。這主要是因為電路板粉體破碎越徹底,金解離程度越高,越有利于包裹金暴露。但是,隨著電路板粉體的不斷細化,其比表面積增大,氣-液-固多相反應動力相應加快,使得物料氧化程度增加[9-10]。綜上所述,結合實際生產,-0.25 mm占80 %是較為合理的物料細度,在此粒度下能夠達到較好氧化效果。

3.1.2? 物料質量分數

物料質量分數對壓力氧化預處理效果影響較大。在電路板粉體100 g、物料細度-0.25 mm占80 %、氧氣分壓1.5 MPa、氧化溫度200 ℃、氧化時間3.0 h、硫酸用量100 kg/t、氧化劑用量30 kg/t條件下,考察物料質量分數對壓力氧化預處理效果的影響,結果如圖4所示。

由圖4可知:隨著物料質量分數增加,物料中金浸出率呈下降趨勢。主要是因為隨著物料質量分數增加,整個氧化體系黏度增加[10],氧氣在溶液中擴散遇到阻礙,致使物料與溶解氧接觸率降低,導致物料氧化效果較差。在物料質量分數30 %時,金浸出率為88.33 %,仍保持較高水平。綜合考慮,選擇物料質量分數30 %進行后續試驗。

3.1.3? 氧氣分壓

氧氣分壓是影響壓力氧化預處理效果的重要因素之一。在電路板粉體100 g、物料細度-0.25 mm占80 %、物料質量分數30 %、氧化溫度200 ℃、氧化時間3.0 h、硫酸用量100 kg/t、氧化劑用量30 kg/t條件下,考察氧氣分壓對壓力氧化預處理效果的影響,結果如圖5所示。

由圖5可知:隨著氧氣分壓提高,物料中金浸出率明顯增加,在氧氣分壓增加到2.0 MPa后,金浸出率不再明顯變化。這主要是因為氧氣分壓達到飽和前,隨著其增大,溶液中含氧量隨之增大,利于氧化過程的進行,促進物料中金屬硫化物打開包裹,得到易于氰化提金的氧化渣,最終實現金浸出率的提高。在溶液中含氧量達到一定程度后,體系的反應速率受其影響減小[10],繼續提高氧氣分壓,物料的氧化效果不再發生較大變化。綜上所述,選取氧氣分壓2.0 MPa進行后續試驗。

3.1.4? 氧化溫度

氧化溫度是影響壓力氧化預處理效果的重要因素之一。在電路板粉體100 g、物料細度-0.25 mm占80 %、物料質量分數30 %、氧氣分壓2.0 MPa、氧化時間3.0 h、硫酸用量100 kg/t、氧化劑用量30 kg/t條件下,考察氧化溫度對壓力氧化預處理效果的影響,結果如圖6所示。

由圖6可知:隨著氧化溫度升高,物料中金浸出率呈先增加后趨于平穩趨勢,說明氧化溫度對壓力氧化預處理效果影響較大。當氧化溫度在140 ℃~200 ℃時,金浸出率隨氧化溫度上升呈明顯上升趨勢;氧化溫度超過200 ℃后,繼續增加氧化溫度,金浸出率不再增加。適宜氧化溫度有利于氧化反應的進行,使物料中包裹金更容易被打開。這主要是因為氧化溫度升高,溶液中分子運動加劇,活化分子數量增多,氧化反應過程中有效碰撞次數增多,進而使得反應速率加快[10-11]。綜上所述,確定最佳氧化溫度為200 ℃。

3.1.5? 氧化時間

在電路板粉體100 g、物料細度-0.25 mm占80 %、物料質量分數30 %、氧氣分壓2.0 MPa、氧化溫度200 ℃、硫酸用量100 kg/t、氧化劑用量30 kg/t條件下,考察氧化時間對壓力氧化預處理效果的影響,結果如圖7所示。

由圖7可知:在氧化過程中,隨著氧化時間增加,物料中金浸出率逐漸增加,說明充分的氧化時間能夠確保物料具有較好氧化效果[12]。在氧化時間3.0 h時,金浸出率為92.55 %;繼續增加氧化時間,金浸出率基本趨于穩定。表明體系中氧化反應已經比較徹底,物料中難浸金已經得到充分處理。綜上所述,確定最佳氧化時間為3.0 h。

3.1.6? 硫酸用量

在電路板粉體100 g、物料細度-0.25 mm占80 %、物料質量分數30 %、氧氣分壓2.0 MPa、氧化溫度200 ℃、氧化時間3.0 h、氧化劑用量30 kg/t條件下,考察硫酸用量對壓力氧化預處理效果的影響,結果如圖8所示。

由圖8可知:不加入硫酸情況下,物料中金浸出率為66.78 %,說明物料氧化效果較差。隨著硫酸用量增加,金浸出率明顯增加,表明硫酸在壓力氧化過程中發揮了重要作用[12],其能夠提供一種酸性環境,促進氧化反應進行,有效提高氧化效果。在硫酸用量為90 kg/t時,金浸出率為92.53 %,此時繼續增加硫酸用量,金浸出率基本趨于穩定。且較高酸度和高溫狀態會加快設備腐蝕速度。綜上所述,選擇硫酸用量為90 kg/t進行后續試驗。

3.1.7? 氧化劑用量

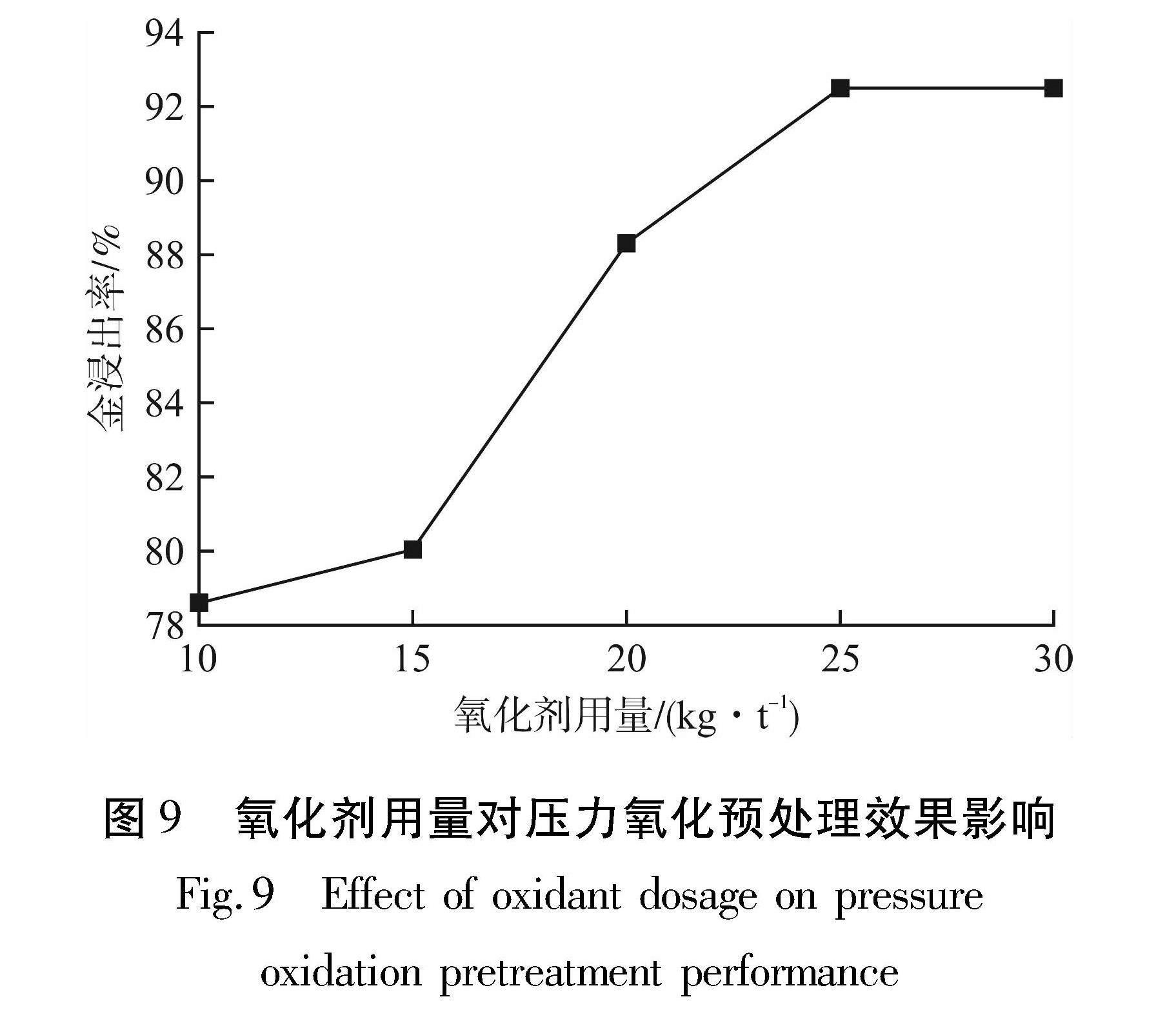

鑒于廢舊電路板粉體不同于礦石的特殊性質,試驗在壓力氧化預處理過程中加入了氧化劑,促進電路板粉體的氧化。在電路板粉體100 g、物料細度-0.25 mm占80 %、物料質量分數30 %、氧氣分壓2.0 MPa、氧化溫度200 ℃、氧化時間3.0 h、硫酸用量90 kg/t條件下,考察氧化劑用量對壓力氧化預處理效果的影響,結果如圖9所示。

由圖9可知:隨著氧化劑用量增加,物料中金浸出率逐漸增加,整體呈先上升后趨于平穩趨勢;當氧化劑用量增加到25 kg/t時,金浸出率為92.50 %,能夠達到較好氧化效果;繼續增加氧化劑用量,金浸出率增加不明顯。由于電路板粉體成分的復雜性,加入氧化劑可加速反應進行,進一步打開不同程度的包裹,使物料中金裸露,在氰化提金過程中具有較好浸出效果。綜上所述,試驗確定氧化劑用量為

25 kg/t。

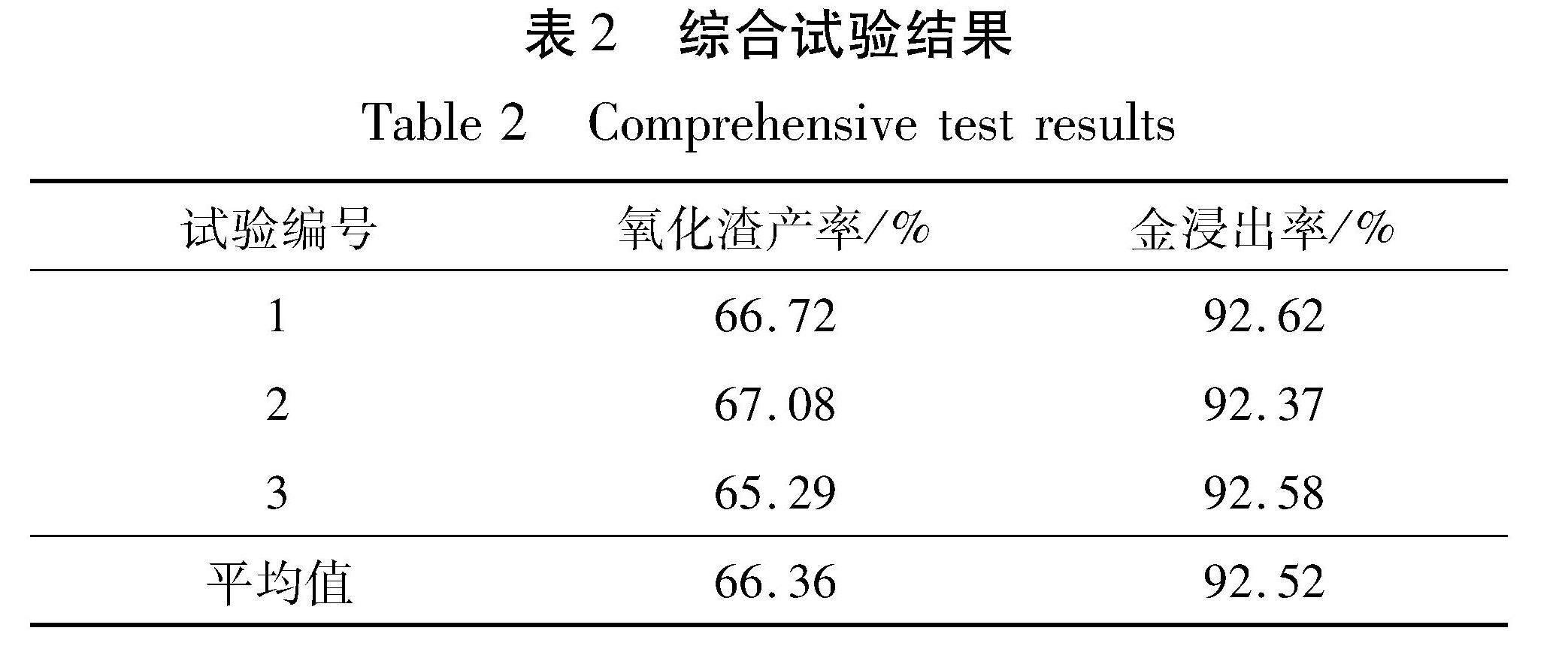

3.2? 綜合試驗

根據單因素條件試驗結果,確定壓力氧化預處理最佳條件為:物料細度-0.25 mm占80 %、物料質量分數30 %、氧氣分壓2.0 MPa、氧化溫度200 ℃、氧化時間3.0 h、硫酸用量90 kg/t、氧化劑用量25 kg/t。氧化渣進行氰化提金,試驗條件:物料質量分數為30 %、pH值為11~12、氰化鈉用量為20 kg/t、浸出時間為24 h。綜合試驗結果如表2所示。

由表2可知:在該工藝流程下,進行壓力氧化—氰化提金綜合試驗,平均金浸出率為92.52 %,指標良好。根據濕法冶金原理,可以按照該工藝參數進行下一步擴大試驗和規模生產。

4? 結? 論

1)對廢舊電路板進行了壓力氧化—氰化提金工藝試驗研究,得出最佳試驗條件:物料細度-0.25 mm占80 %、物料質量分數30 %、氧氣分壓2.0 MPa、氧化溫度200 ℃、氧化時間3.0 h、硫酸用量90 kg/t、氧化劑用量25 kg/t。

2)廢舊電路板直接氰化提金,金浸出率為57.25 %,采用壓力氧化—氰化提金工藝,平均金浸出率為92.52 %,提高了35.27百分點。

3)壓力氧化預處理工藝可以有效打開金礦物的包裹,有利于氰化提金。選定的優化條件經綜合試驗驗證,效果較好。該工藝可進行下一步研究,進行擴大試驗和規模生產,為此類廢舊電路板粉體高效提金提供技術支撐。

[參 考 文 獻]

[1]? YU S M,YU T T,SONG W P,et al.Ultrasound-assisted cyanide extraction of gold from gold concentrate at low temperature[J].Ultrason Sonochem,2020,64:1-10.

[2]? HAN J H,LI X A,DAI S J.Electrochemical influence of quartz on cyanide leaching of gold[J].Chemical Physics Letters,2020,739:1-7.

[3]? WANG H J,FENG Y L,LI H R,et al.Simultaneous extraction of gold and zinc from refractory carbonaceous gold ore by chlorination roasting process[J].Transcatitions of Nonferrous Metals Society of China,2020,30(4):1 111-1 123.

[4]? 田慶華,李宇,鄧多,等.電子廢棄物中貴金屬回收技術進展[J].貴金屬,2015,36(1):81-88.

[5]? 梁昌金.電子垃圾中金的生物浸取技術研究進展[J].韓山師范學院學報,2015,36(3):96-108.

[6]? 張世鏢,李健,趙國惠,等.廢棄線路板中金屬循環利用技術研究進展[J].黃金,2021,42(3):79-82.

[7]? NATARAJAN G,TING Y P.Pretreatment of E-waste and mutation of alkali-tolerant cyanogenic bacteria promote gold biorecovery[J].Bioresour Technol,2014,152:80-85.

[8]? 簡椿林.某含銻難處理金精礦堿預處理—壓力氧化—氰化提金試驗[J].有色金屬(冶煉部分),2019(4):1-5.

[9]? 陳明軍,楊泉,趙雨,等.難處理金精礦加壓氧化預處理[J].有色金屬(冶煉部分),2023(10):70-74.

[10]? 王靜,姚永南,張國剛,等.含砷碳難處理金精礦酸性壓力氧化預處理試驗研究[J].黃金,2013,34(1):48-52.

[11]? 李健.含砷金精礦催化壓力氧化—氰化提金試驗研究[J].黃金,2021,42(1):64-67.

[12]? 李奇偉,陳奕然,陳明軍,等.某難處理硫化金精礦加壓氧化—氰化浸金試驗研究[J].黃金,2013,34(2):55-58.

Experimental study on pressure oxidation-cyanide leaching

for gold recovery from waste circuit boards

Zhang Xiuchao,Zhang Shibiao,Hao Fulai

(Changchun Gold Research Institute Co.,Ltd.)

Abstract:Experimental research was conducted on pressure oxidation-cyanide leaching for gold recovery from purchased waste circuit boards,investigating the effects of material fineness,material mass fraction,oxidation temperature,oxidation time,etc.,on the effectiveness of pressure oxidation pretreatment.The experimental results showed that conducting pressure oxidation pretreatment under conditions of material fineness of -0.25 mm accounting for 80 %,material mass fraction of 30 %,oxygen partial pressure of 2.0 MPa,oxidation temperature of 200 °C,oxidation time of 3.0 h,sulfuric acid dosage of 90 kg/t,and oxidant dosage of 25 kg/t,followed by cyanide leaching under appropriate conditions,resulted in an average gold leaching rate of 92.52 %.

Keywords:waste circuit boards;pretreatment;pressure oxidation;urban mining;cyanide leaching;electronic waste