一種基于電子皂膜流量計的標準漏孔自動校準裝置

馬鎮華 張儒鋒 袁飛華 孫濤 姜徳志 洪浩瀚 林立鵬

摘要:采用程控型高精度電子皂膜流量計SF-1U和程控型高精度壓力控制器PPC4,配合軟件優化,設計一種標準漏孔自動校準裝置。經過多重穩壓設計,在-0.1~1.6 MPa的測試壓力范圍內,波動穩定性不超過1%;在0.1 ~10 mL/min的漏率范圍內,重復性不超過0.5%。此外,該裝置在校準完成后可自動處理數據,并生成原始記錄,節省人力和時間,降低了校準結果的不確定度。

關鍵詞:標準漏孔;自動校準裝置;電子皂膜流量計;壓力控制器

中圖分類號:TB93 ???????????文獻標志碼:A ??????????文章編號:1674-2605(2024)03-0006-06

DOI:10.3969/j.issn.1674-2605.2024.03.006

An Automatic Calibration Device for Standard Leakage Hole

Based on Electronic Soap Membrane Flowmeter

Abstract: A standard leak hole automatic calibration device is designed using a programmable high-precision electronic soap membrane flowmeter SF-1U and a programmable high-precision pressure controller PPC4, combined with software optimization. After multiple voltage stabilization designs, the fluctuation stability does not exceed 1% within the test pressure range of -0.1~1.6 MPa; Within the leakage rate range of 0.1~10 mL/min, the repeatability shall not exceed 0.5%. In addition, the device can automatically process data and generate original records after calibration, saving manpower and time, and reducing the uncertainty of calibration results.

Keywords: standard leakage hole; automatic calibration device; electronic soap membrane flowmeter; pressure controller

0 引言

標準漏孔即泄漏標準器是一種對氣密檢漏儀或檢漏系統進行標定、核查的器具。通道型標準漏孔采用通道限流的方法制作,可模擬產品的微小泄漏[1],廣泛應用于汽車零部件、燃氣具、醫療產品、防水型

穿戴設備、工業密封包裝等產品的密封性檢測。隨著密封工藝的不斷進步,產品密封性能的要求也不斷提高,大量常規性產品的密封性檢測已達到防水微漏檢測的程度,即空氣泄漏量小于10 mL/min[2-3]。

傳統的通道型標準漏孔校準采用JJF 1627―2017

《皂膜流量計法標準漏孔校準規范》提供的方法,漏率適用范圍為1 mL/min ~ 10 L/min,壓力適用范圍為1 kPa~1.5 MPa。該方法通過壓縮空氣或鋼氣瓶向被校漏孔提供氣源;利用多級減壓閥調壓,使壓力達到被校漏孔的校準壓力;待校準壓力穩定后,利用皂膜流量計測量被校漏孔的漏率值。通道型標準漏孔校準的關鍵是保證校準過程中壓力的穩定性,以及皂膜流量計的準確性[4]。

《皂膜流量計法標準漏孔校準規范》提供的校準方法存在的主要問題有:1) 1 mL/min以下的漏孔校準需求越來越大,但面臨無校準規程可依的問題;2) 國內提供漏孔校準服務的計量機構標稱的不確定度大部分在3%~5%的范圍內,不確定度較大[5-6];3) 標準漏孔校準裝置的泄漏基數偏大,導致校準結果存在較大誤差[7];4) 校準過程需要人工參與,校準結果一致性較差。

本文提出一種基于電子皂膜流量計的標準漏孔自動校準裝置(以下簡稱自動校準裝置),采用程控型高精度電子皂膜流量計SF-1U,測量范圍為0.1~10 mL/min,填補了0.1~1 mL/min量程段漏孔的校準空白;采用程控型高精度壓力控制器PPC4,測量范圍為-0.1~1.6 MPa,保證了校準過程中壓力的穩定性,使自動校準裝置可以兼顧正負壓漏孔的校準。電子皂膜流量計SF-1U和壓力控制器PPC4均通過程序控制,實現了自動校準。此外,自動校準裝置還配備了專用的一體化閥板,閥板上安裝有溫度傳感器、露點儀等儀器,可實時監測校準氣路的氣體溫度和露點溫度,提高校準結果的可靠性。

1 自動校準裝置工作原理

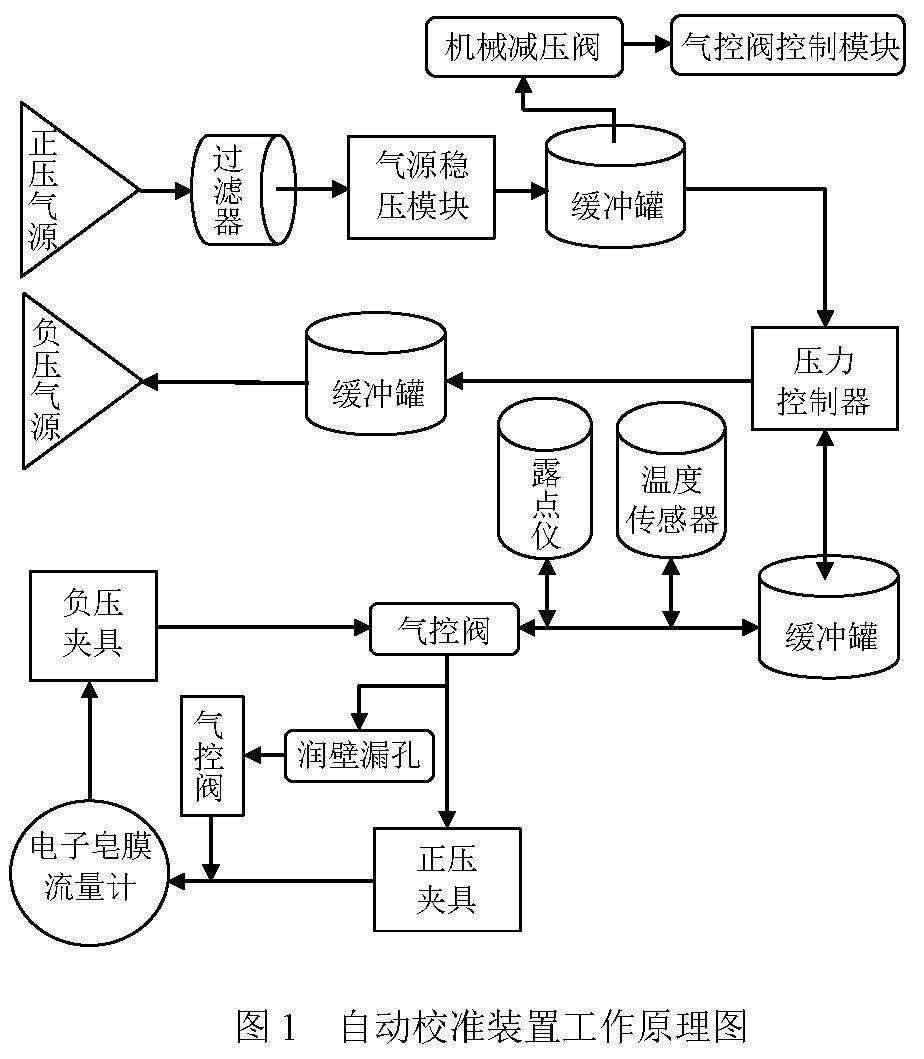

自動校準裝置以電子皂膜流量計為流量讀取單元,壓力控制器為壓力控制單元,通過上位機軟件實現標準漏孔的自動校準,工作原理如圖1所示。

自動校準裝置主要分為正壓漏孔校準、負壓漏孔校準和氣控閥驅動3條氣路。其中,正壓漏孔校準氣路和氣控閥驅動氣路由正壓氣源供氣;負壓漏孔校準氣路由負壓氣源供氣。正、負壓氣源同時輸入到壓力控制器,壓力控制器根據目標壓力的類型,切換到合適的氣路。氣控閥有兩種:一種用于正、負壓夾具的切換控制,是1個兩位的三通氣控閥或2個兩位的兩通氣控閥;另一種與潤壁漏孔連接,用于皂膜管快速潤壁。正、負壓夾具分別連接電子皂膜流量計的進氣口和出氣口。在正壓漏孔校準時,負壓夾具對空;在負壓漏孔校準時,正壓夾具對空。

自動校準裝置的主要功能包括:

1) 自動校準,校準過程無需人工參與;

2) 快速潤壁,一體化閥板上設置有潤壁氣控閥,該氣控閥與5 mL/min的標準漏孔連接,校準前,對皂膜管潤壁,可提高校準效率,減小校準誤差;

3) 過載保護,氣源穩壓模塊由電氣比例閥和機械閥組成,除了具有穩壓作用外,還能限制壓力控制器的輸入壓力,避免輸入壓力過高對壓力控制器造成損壞,導致前級氣源壓力全部輸入到校準氣路,發生事故;

4) 密封性檢測,避免因校準系統泄漏導致的校準結果不準確,提高校準結果的可靠性;

5) 數據自動處理,自動記錄校準數據到規范的原始記錄模版中,也可導出校準結果。

2 自動校準裝置結構

自動校準裝置主要包括流量讀取單元、主控單元、壓力控制器、穩壓單元、氣源、操作臺、顯示單元、配電箱等單元,如圖2所示。其中,主控單元集成了一體化閥板、I/O模塊、串口模塊、驅動電磁閥、開關電源等部件。

自動校準裝置采用立式設計,分為上下兩部分,底部裝有4個定位滾輪,以保證裝置穩定移動。為提高自動校準裝置的性能,對部件的布局、整體結構的密封性和氣路控制進行優化設計:

1) 自動校準裝置的上半部分主要安裝輸入氣源部分,即校準氣路;下半部分主要安裝前級氣源處理部分和供電、通信部分;上下兩部分由金屬板隔開,結構簡單,便于操作和維護;

2) 采用端面式密封,密封性可靠、拆裝方便、便于維護;

3) 采用無溫升、低擾動的氣控閥,實現氣路的切換控制,該氣控閥動作時不會發熱,對氣路的壓力影響較小,減小了閥門對校準結果的影響;

4) 三級穩壓,第一級穩壓是在氣源輸入端設置10 L的標準罐,可有效減小氣源波動對輸入壓力的影響;第二級穩壓為壓力控制器,控制精度達0.001 kPa;第三級穩壓是在壓力控制器輸出端設置0.5 L的標準罐,以減小壓力控制器輸出的壓力波動對校準結果的影響;

5) 模塊化設計,自動校準裝置主要由穩壓、壓力控制、主控、流量讀取、顯示等5個單元組成,每個單元可單獨使用,也可組合使用。

3 自動校準裝置控制系統

自動校準裝置通過控制系統控制串口通信模塊和I/O通信模塊,實現標準漏孔的自動校準。自動校準裝置電氣控制邏輯如圖3所示。

控制系統通過串口通信模塊傳遞輸入和輸出信號,間接控制壓力控制器和電子皂膜流量計,實現標準漏孔的自動校準。溫度傳感器和露點儀與串口通信模塊連接,將測試數據上傳至控制系統,再由控制系統在人機界面顯示。I/O通信模塊用于控制驅動電磁閥,再通過驅動電磁閥控制氣控閥,從而控制校準氣路的通斷。

4 軟件部分

4.1 ?自動校準裝置程序流程

自動校準裝置上位機軟件采用C#語言編寫,可自動處理校準結果,并根據校準結果自動生成校準原始記錄。自動校準裝置程序流程如圖4所示。

自動校準裝置顯示每次測試的壓力、漏率和溫度,并自動保存校準原始數據。軟件上保存的歷史數據無法刪除,防止人員誤操作導致數據丟失。

4.2? 軟件優化設計

在標準漏孔校準過程中,常遇到壓力波動、溫度波動、皂膜破裂、不起膜等異常情況,影響測試數據的可用性,甚至導致測試無效。為此,在設計自動校準裝置軟件時,需充分考慮這些異常情況。當軟件無法自動處理異常情況時,立即報警。軟件優化設計主要包括:

1) 實時監測校準氣路壓力,若壓力波動超限,電子皂膜流量計停止執行新的起膜動作,并進入壓力穩定等待狀態;待壓力恢復穩定后,繼續進行測試,避免因壓力波動而導致的測試數據不穩定,超出規程允許范圍;

2) 當排氣結束后,將壓力控制器的遠程模式轉為手動控制,防止壓力控制器排氣異常,造成殘余高壓傷人;

3) 自動進行壓力穩定緩沖,根據管路、被校漏孔、壓力值進行綜合壓力穩定延時,防止壓力控制器出現故障或氣源異常時,校準過程無限期地等待壓力穩定;

4) 默認進行皂膜管濕潤,防止因皂膜管過于干燥而無法進行測試,引發皂膜讀取時間超時;

5) 自動優化測試間隔(起膜間隔),防止測試數據不穩定,影響校準結果。

5 測試驗證

5.1 測試要求

測試環境溫度為(23±5)℃,濕度不超過85%RH,大氣壓力為80~106 kPa。實驗室環境溫度為25.3 ℃,濕度為55%RH,大氣壓力為100.65 kPa。

為驗證自動校準裝置的漏率測量范圍是否滿足0.1~10 mL/min的設計要求,分別進行兩組實驗,每組實驗重復6次。一組測試0.1 mL/min的標準漏孔,驗證自動校準裝置能否達到最小測量值;另一組測試10 mL/min的標準漏孔,驗證自動校準裝置能否達到最大測量值。為保證校準結果的可靠性,每組實驗開始前都要進行密封性合格檢測。

5.2 測試過程

除了拆裝被校漏孔、登記被校漏孔信息以及校準完成后核對校準結果由人工完成外,校準過程及校準結果記錄均由自動校準裝置自動完成,操作流程為:

1) 根據被校漏孔的類型,人工將其安裝到對應的夾具中,并將被校漏孔的信息登記到上位機軟件,設定目標壓力和標稱漏率,啟動校準;

2) 自動進行密封性檢測、潤壁及自動校準;

3) 自動排氣,對校準結果進行處理并保存原始記錄;

4) 人工核對校準結果是否準確,確認無誤后拆下被校漏孔,校準完成。

5.3 數據處理

5.3.1 平均值

上位機軟件自動完成校準結果的處理,校準結果的平均值計算公式為

5.3.2 重復性

校準結果的重復性按照JJF 1627―2017《皂膜流量計法標準漏孔校準規范》提供的極差法計算,由上位機軟件自動計算完成,計算公式為

式中:![]() 為校準結果的重復性,

為校準結果的重復性,![]() 為重復性測量的最大值,

為重復性測量的最大值,![]() 為重復性測量的最小值,

為重復性測量的最小值,![]() 為校準結果的平均值,

為校準結果的平均值,![]() 為極差系數。

為極差系數。

5.3.3 標況漏率

電子皂膜流量計得到的校準結果是標況漏率,使用前,需要在電子皂膜流量計上輸入當前環境溫度和大氣壓,按照使用習慣在上位機軟件上設置相應的標況溫度、標況漏率和工況漏率,按照公式(3)進行換算:

式中:![]() 為換算后的工況漏率,

為換算后的工況漏率,![]() 為電子皂膜流量計顯示的標況漏率,

為電子皂膜流量計顯示的標況漏率,![]() 為設定的標況溫度,

為設定的標況溫度,![]() 為當前環境溫度,

為當前環境溫度,![]() 為標準大氣壓,

為標準大氣壓,![]() 為當前環境大氣壓,

為當前環境大氣壓,![]() 為氣體飽和蒸汽壓。

為氣體飽和蒸汽壓。

5.4 測試結果

測試1對標稱壓力為400 kPa、漏率為0.1 mL/min的漏孔進行校準,重復測量6次,結果如表1所示。

0.1 mL/min漏孔漏率的校準結果曲線如圖5所示。

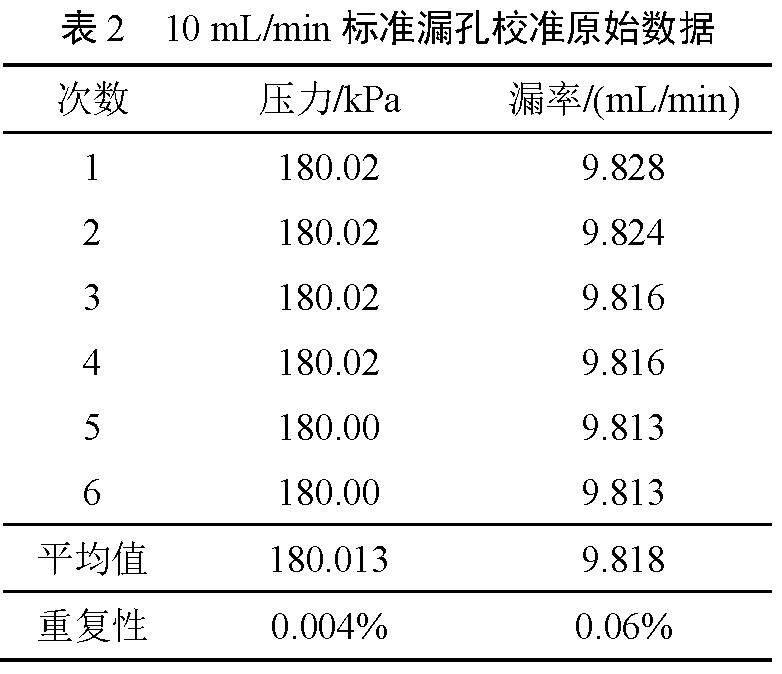

測試2對標稱壓力為180 kPa、漏率為10 mL/min的漏孔進行校準,重復測量6次,結果如表2所示。

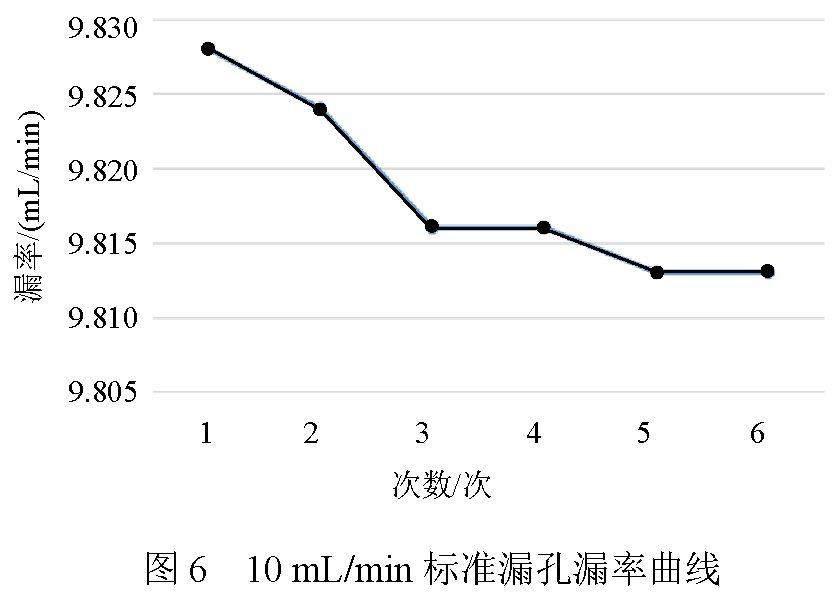

10 mL/min漏孔漏率的校準結果曲線如圖6所示。

由兩組測試數據可以看出,自動校準裝置在校準過程中,壓力和漏率的波動都很小,校準范圍滿足0.1~10 mL/min的要求,且校準范圍的下限和上限測量結果的重復性較好,測量精密度較高。

6 結論

本文設計了一種基于電子皂膜流量計的標準漏孔高精度自動校準裝置。經測試,該自動校準裝置漏率校準下限為0.1 mL/min,重復性達0.43%;漏率校準上限為10 mL/min,重復性達0.06%。校準范圍為0.1~10 mL/min,滿足低漏率漏孔校準的需求,解決了小漏率漏孔校準的難題,改善了因壓力調節不穩定導致的校準結果誤差大、結果不穩定等問題。該自動校準裝置不僅減少了人工介入,實現了校準過程自動化,提高了工作效率,還消除了人為因素引起的不確定度,提高了校準結果的可靠性。該自動校準裝置設計的漏率校準上限為10 mL/min,壓力上限為1.6 MPa,未來將繼續研究其兼容性,將壓力擴展到 ??3 MPa,漏率擴展到100 mL/min。

參考文獻

[1] 蔣晨君.氣密檢漏儀校準裝置的設計與實現[D].上海:上海交通大學,2016.

[2] 崔堯堯,劉紅光,孫搏,等.通道式標準漏孔測量結果不確定度評定[J].工業計量,2018,28(3):76-78.

[3] 張書令,許紅,洪扁,等.正壓標準漏孔校準裝置[J].中國測試, 2015,41(S1):6-9.

[4] 王金鎖,許紅,胡央麗等.正壓漏孔校準裝置的研制[J].真空科學與技術學報,2004(6):39-41.

[5] 蔡慶,陳成新,郭軍.正壓標準漏孔的校準方法[C]//華東華南計量學術交流研討會論文集,2012-10,中國江蘇蘇州:[出版社不詳],2012:208-210.

[6] 李杰.氣密性檢測儀校準裝置的研究[D].廣州:華南理工大學,2015.

[7] 劉賜賢,張滌新,馮焱,等.金屬壓扁型正壓漏孔不同壓力下的漏率研究[J].真空與低溫,2011,17(4):218-223.