導電炭黑材料在聚氯乙烯管材生產中的應用

李銀鴻

摘? 要:該文探討國產導電炭黑在煤礦井下用聚氯乙烯管材生產工藝中的關鍵實驗步驟和參數。實驗分為試片試驗和生產試驗2部分。試片試驗使用X(S)K-400型開煉機、YXE-100T型平板硫化機和ZC-90高絕緣電阻測量儀進行,以評估導電炭黑對管材導電性的影響。實驗結果表明導電炭黑符合標準要求。生產試驗則使用高速攪拌機、冷卻攪拌機、雙螺桿擠出機和電阻測量儀,確保管材的導電性、物理性能和穩定性。實驗還涵蓋所使用的聚氯乙烯樹脂和其他實驗相關助劑,如抗沖改性劑、加工助劑、穩定劑、潤滑劑和填充劑,它們對管材性能的調整至關重要。

關鍵詞:國產導電炭黑;聚氯乙烯管材;生產工藝;電阻特性;抗沖改性劑

中圖分類號:X705? ? ? 文獻標志碼:A? ? ? ? ? 文章編號:2095-2945(2024)19-0056-04

Abstract: This paper discusses the key experimental steps and parameters of domestic conductive carbon black in the production process of PVC pipe used in coal mine. The experiment is divided into two parts: test piece test and production test. The test piece test was carried out using X(S) K-400 mill, YXE-100T plate vulcanizer and ZC-90 high insulation resistance meter to evaluate the effect of conductive carbon black on the electrical conductivity of the pipe. The experimental results show that the conductive carbon black meets the requirements of the standard. In the production test, high-speed mixer, cooling mixer, twin-screw extruder and resistance measuring instrument are used to ensure the conductivity, physical properties and stability of the pipe. The experiment also covers the use of PVC resin and other experimental-related auxiliaries, such as impact modifiers, processing aids, stabilizers, lubricants and fillers, which are very important for the adjustment of pipe properties.

Keywords: domestic conductive carbon black; PVC pipe; production process; resistance characteristics; impact modifier

近年來,煤礦井下環境的工程化改造和現代化需求不斷增長,使得煤礦井下用管材的生產和性能要求更加嚴格。聚氯乙烯管材因其出色的機械性能、耐化學腐蝕性和低維護成本而在這一領域中廣泛應用[1]。導電炭黑作為一種常見的導電填料,被廣泛應用于聚氯乙烯管材制備中,以提高其導電性能。

1? 試片試驗

1.1? 主要實驗設備

1)X(S)K-400型開煉機。

2)YXE-100T型平板硫化機。

3)ZC-90高絕緣電阻測量儀。

1.2? 主要實驗材料

導電炭黑具有較高的比表面積和結構度,是良好的導電填料,與其他炭黑相比較具有良好的應用性能(表1),因此此次研究選擇將導電炭黑作為PVC導電填料。

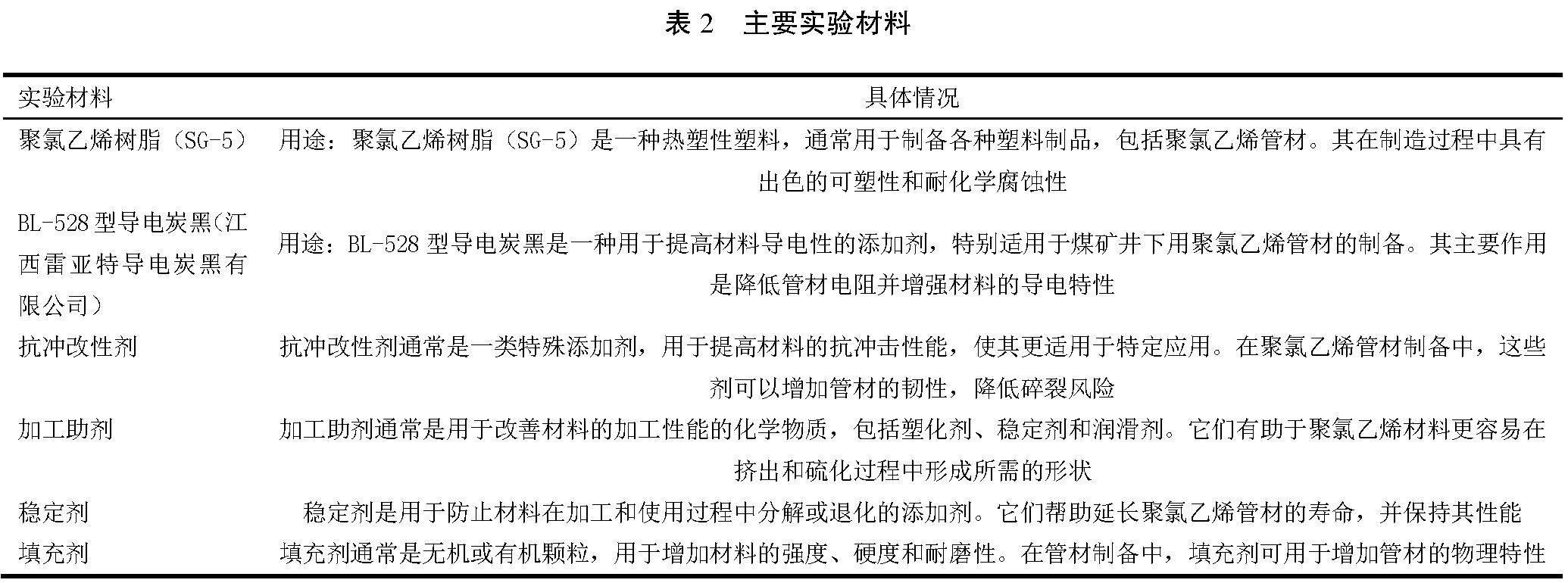

此次研究中用到的實驗材料主要包括聚氯乙烯樹脂(SG-5)、導電炭黑、相關助劑等(表2),實驗相關助劑在聚氯乙烯管材的制備過程中扮演著關鍵的角色,以調整材料的性能,確保管材的質量和可用性,同時滿足特定行業標準和應用要求。這些材料和助劑的合理選擇和使用對于生產高質量的管材至關重要[2]。

1.3? 實驗參數

1)開煉機輥筒溫度為140 ℃。開煉機是混煉和開煉原材料的關鍵設備。在這個實驗中,設置的開煉機輥筒溫度為140 ℃。這一溫度設置的目的是控制原材料在混煉過程中的溫度,確保原材料在適當的溫度下均勻混合。具體作用包括:①塑化材料,溫度升高有助于聚氯乙烯樹脂(SG-5)軟化,變得更容易混合。②高溫下混合性能更好,助劑可以均勻分散到聚氯乙烯樹脂中。

2)翻煉時長為6~8 min。確保原材料充分混合和加工的關鍵階段。翻煉時長的作用包括:①混合均勻,足夠的翻煉時間可以確保導電炭黑(BL-528)充分分散在聚氯乙烯樹脂中,從而提高導電性。②消除雜質,翻煉可以幫助消除可能存在的不純物質或雜質,確保原材料的純凈性。

3)硫化機硫化溫度為上平板135 ℃,下平板135 ℃。硫化機用于硫化聚氯乙烯管材,以賦予其所需的物理性質和電阻特性。在此實驗中,上下平板的硫化溫度均為135 ℃。硫化溫度的作用包括:①交聯聚合,硫化溫度有助于聚氯乙烯樹脂中的交聯聚合反應,使管材更堅固和耐用。②電阻特性,硫化溫度影響管材的電阻特性,確保管材具有所需的導電性。

4)硫化時長為10 min。硫化時長是管材半成品材料在硫化機中暴露在高溫下的時間。在這個實驗中,硫化時長為10 min。硫化時長的作用包括:①交聯反應完成,確保管材材料中的聚合反應充分完成,從而增強物理性能。②穩定性,硫化時長也可以影響管材的穩定性,確保其在使用中不易分解或老化。

5)試片厚度為10 mm。

6)試片冷卻時長為恒溫水浴冷卻20 min。

1.4? 檢測結果

1)試片上表面電阻4×104 Ω,下表面電阻3×104 Ω。這些數據表示在試驗中制備的聚氯乙烯管材試片的電阻值。電阻值是一個重要的指標,特別是在需要導電性的應用中,如煤礦井下用聚氯乙烯管材。試片上表面電阻值為4×104 Ω,下表面電阻值為3×104 Ω。這些數值表明試片在導電性方面具有良好的性能。較低的電阻值表明試片可以有效地導電,適用于煤礦井下環境中,其中導電性對安全和通信等方面至關重要。

2)試驗表明所使用的國產BL-528型導電炭黑在電阻性能方面達到了MT/T 558.2—2005《煤礦井下用塑料管材 第2部分 聚氯乙烯管材》標準的要求。這一標準可能包括對導電性能的具體要求,以確保管材在特定應用中的可靠性和安全性。通過這一結論,試驗成功證明了國產導電炭黑的可行性,并為煤礦井下用聚氯乙烯管材的生產提供了更多選擇。

2? 生產試驗

2.1? 主要試驗設備

2.1.1? Y2-2808-4高速攪拌機

這臺高速攪拌機是用于混合聚氯乙烯樹脂(SG-5)和其他實驗材料的設備。它采用高效的攪拌技術,確保原材料充分混合均勻,以獲得一致的材料性能[3]。

攪拌機的型號為Y2-2808-4,表明它具有高速攪拌能力,可以快速將各種成分混合在一起。

這臺設備在聚氯乙烯管材生產中起著至關重要的作用,因為原材料的混合質量直接影響最終產品的性能和質量。

2.1.2? Y2-160L-6冷卻攪拌機

冷卻攪拌機通常用于冷卻高速攪拌機攪拌完成的混合物料,防止物料內部高溫,改變物料性能。

2.1.3? 65/132型雙螺桿擠出機

雙螺桿擠出機是管材生產的關鍵設備之一。65/132型雙螺桿擠出機是指其螺桿的尺寸和比例。

擠出機負責將混合好的材料按照既定硫化參數通過配套模具進行擠出操作。它可以通過調整擠出機料筒、模具溫度、螺桿溫度、擠出速率、熔體壓力和擠出電流等方式來控制管材的性能,如導電性和物理性能。

2.1.4? ZC-90高絕緣電阻測量儀

這款高絕緣電阻測量儀用于測量聚氯乙烯管材的電阻特性。它確保管材具有所需的導電性能,以滿足特定標準和應用需求。

此儀器的型號為ZC-90,它可以精確測量管材的電阻,并提供重要的質量控制數據。

這些主要試驗設備在聚氯乙烯管材的生產過程中扮演著關鍵角色,確保最終產品的性能和質量符合標準和應用要求。其精確操作和細致控制對于生產高質量煤礦井下用聚氯乙烯管材至關重要。

2.2? 主要實驗材料

1)聚氯乙烯樹脂(SG-5)。

2)BL-528型導電炭黑。

3)其他實驗相關助劑。

抗沖改性劑:抗沖改性劑是一類用于提高管材抗沖擊性能的助劑。在煤礦井下使用的管材需要具備卓越的抗沖擊性能,以應對可能的機械沖擊和振動。這些抗沖改性劑通過增加管材的韌性和耐沖擊性,提高其在極端條件下的耐用性。這對確保管材在煤礦環境中的長期使用至關重要。

加工助劑:加工助劑用于改善管材的加工性能。它們可以減少聚合物的黏性,增加其流動性,從而確保管材在擠出和成型過程中易于加工。這對于生產高質量管材來說至關重要,因為它們需要具備特定的外形和尺寸。

穩定劑:穩定劑是用于防止聚氯乙烯樹脂在高溫或紫外線下分解的助劑。它們有助于提高管材的穩定性,延長其使用壽命。在煤礦井下使用的管材需要具備出色的耐久性,這些穩定劑可以確保其在極端條件下保持穩定性。

潤滑劑:潤滑劑用于降低物料與料筒、模具接觸面的摩擦,防止管材表面的粘附和粘連。這有助于確保管材的平滑性和可加工性。潤滑劑在擠出和成型過程中的應用可以減少材料之間的摩擦,提高生產效率。

填充劑:填充劑通常是粉狀或顆粒狀材料,用于增加管材的強度、剛度和耐磨性。它們還可以改善管材的導電性和阻燃性能。填充劑對于確保管材在煤礦井下環境中長期使用具有足夠的耐久性至關重要。

這些實驗相關助劑的精確選擇和比例調整對于確保管材滿足特定標準和應用要求非常關鍵。它們在管材生產過程中的綜合使用可以確保最終產品具有所需的導電性、機械性能、耐磨性和穩定性,以滿足煤礦井下用管材市場的需求。這些輔助助劑的細致控制和使用是確保管材質量和性能的重要因素。

2.3? 生產試驗步驟

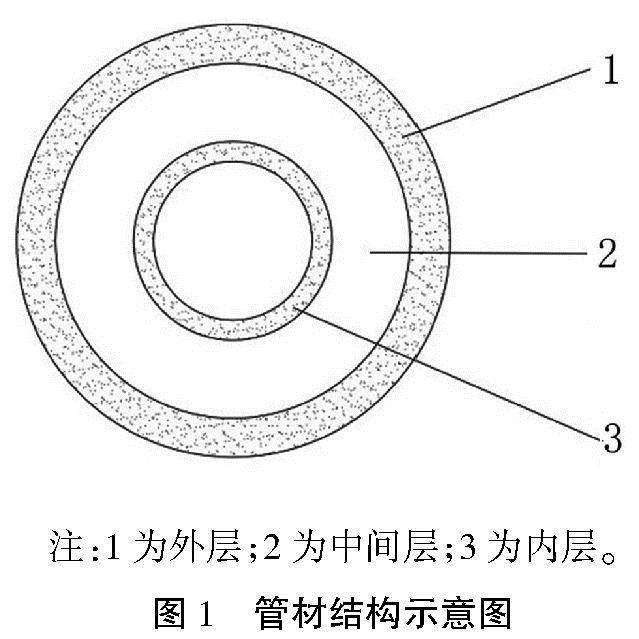

1)制定生產內外層、中間層配方。

管材結構如圖1所示,生產內外層、中間層具體配方內容見表3。

2)按照既定工藝完成配料步驟,其中投料順序和配料溫度需嚴格按照生產工藝執行,溫度控制為高攪大于95 ℃,放入冷卻攪拌機,低于40 ℃放出備用。

3)調整設置雙螺桿擠出機生產溫度。

內外層、芯層擠出機生產工藝參數的確定是本次實驗的最終目的。

4)擠出完成后試樣在恒溫室中放置24 h,消除應力后,進行拉伸性能測試。

3? 實驗結果

3.1? 擠出溫度

硬聚氯乙烯的加工溫度與分解溫度頗為接近,因此應嚴格控制各點的料溫,同時注意測溫儀表的誤差及測溫點的位置。具體各點的溫度則根據擠出成型機的特性、螺桿、轉速、機頭結構及物料配方等具體情況而定,不能強求一致。經試驗證明,擠出過程中,塑料從加料段至機頭各點溫度逐步升高,最高溫度應控制在160~175 ℃。

3.2? 螺桿轉速

擠出機螺桿轉速取決于擠出機螺桿的大小,又取決于產品的規格,還與物料的塑化加工性有關。必須根據產品的外觀、物理力學性能、生產效率以及經濟因素綜合考慮,適當提高螺桿轉速可以縮短物料在擠出機中停留時間,增加剪切摩擦熱,使擠出產量和塑化質量均處于較高水平。螺桿轉速太高,會使管內壁毛糙,經生產檢驗雙螺桿擠出機的螺桿轉速為20~30 r/min。

3.3? 機頭壓力

機頭壓力的大小會影響制品的質量、出料的穩定及產量等。影響機頭壓力的因素較多,例如機頭壓力正比于熔體黏度,口模平直部分和螺桿計量段的長度、機頭壓縮比及擠出量等;而反比于模口間隙、螺槽深度、螺紋升角正切值等。故必須綜合考慮,合理選擇。就開車時擠出過程的壓力變化來看,以熔體進入口模時的壓力最高。螺桿頭部和多孔板之間壓力如果過高則會損壞多孔板或機筒連接的螺栓,因此在操作過程中應加以防止。經試驗證明,機頭壓力在1.0~10.0 MPa之間,生產運行正常,管材塑化良好,導電指標優良且穩定。

3.4? 熔料在口模內的剪切速率

熔料在口模內的剪切速率應控制在100 s-1以下,超過極限值時就會導致熔體破裂,以致管材表面粗糙。在口模平直部分的剪切速率正比于擠出量,反比于口模間隙的三次方。

3.5? 螺桿冷卻

由于硬質聚氯乙烯的熔體黏度高,有摩擦產生的熱量較大,易引起螺桿黏料分解或管材內部粗糙,故采用螺桿通水冷卻,以減少聚氯乙烯熔體與螺桿表面的摩擦熱,從而使管材內部光滑。螺桿通水冷卻后,會減少擠出量和影響塑化,不利于制品質量,甚至料流堵塞。因此必須嚴格控制冷卻水溫度,一般出水溫度應在70 ℃左右。

經過實驗數據分析,最終確定擠出機擠出頻率:芯層擠出機頻率在50~60 Hz,內外層擠出機頻率在4~6 Hz,料筒溫度一至四區為110、120、125、130°C,熔體壓力在3~10 MPa,主機轉速為7~11 r/min時,可生產出符合MT/T 558.2—2005標準的煤礦井下用聚氯乙烯管材。這些參數的設置經過仔細調查和分析,以確保管材的導電性、物理性能和穩定性滿足特定標準和應用要求。這一結論為管材的實際生產提供了明確的指導,強調了國內生產能力的提高和自主創新的重要性。

3.6? 拉伸性能測試結果

拉伸性能測試結果顯示,樣品管材的軸向拉伸比和徑向拉伸比在1.8~1.9之間,均符合設計。

4? 結論

本研究通過試片試驗和生產試驗,深入探索了國產導電炭黑在煤礦井下用聚氯乙烯管材生產中的關鍵作用,特別關注了導電性能。在試片試驗中,使用了X(S)K-400型開煉機、YXE-100T型平板硫化機和ZC-90高絕緣電阻測量儀,驗證了導電炭黑的電阻性能達到標準要求,為管材導電性提供了堅實的基礎。同時,生產試驗階段的主要設備包括高速攪拌機、冷卻攪拌機、雙螺桿擠出機和電阻測量儀,其協同作用確保了管材的導電性、物理性能和穩定性滿足特定標準和應用需求。通過對聚氯乙烯樹脂、導電炭黑和多種助劑的精確選擇和比例控制,實現了管材的高質量生產,管材產品具備出色的導電性、機械性能和穩定性。

參考文獻:

[1] 高海陽,白虎雄,張杰.聚乙烯管在氯堿生產中的應用[J].氯堿工業,2021,57(11):40-42.

[2] 蘇朝化,裴海燕,周宏偉.再生聚氯乙烯/聚偏氯乙烯在絕緣電工套管中的應用[J].塑料科技,2019,47(11):69-73.

[3] 李連鵬,林柏吉,馬野,等.模試評價在聚乙烯管材生產中的應用[J].彈性體,2020,30(2):61-64.