火電廠節能降耗技術分析及應用

李鳴

摘? 要:通過介紹火電廠節能降耗技術要求,分析鍋爐燃燒系統改造、燃煤管理和煙氣余熱利用對節能和降耗的作用。結合實際情況,分析常見的火電廠節能降耗技術方案,厘清火電廠節能降耗技術并提出實現效果,為火電廠技術人員分析和實現同類技術要求提供參考。

關鍵詞:火電廠;節能降耗技術;建模;鍋爐;目標優化

中圖分類號:TM621? ? ? 文獻標志碼:A? ? ? ? ? 文章編號:2095-2945(2024)19-0167-04

Abstract: By introducing the technical requirements of energy saving and consumption reduction in thermal power plants, the effects of boiler combustion system transformation, coal combustion management and flue gas waste heat utilization on energy saving and consumption reduction are analyzed. According to the actual situation, this paper analyzes the common energy saving and consumption reduction technical schemes of thermal power plant, clarifies the energy saving and consumption reduction technology of thermal power plant and puts forward the realization effect, which provides a reference for thermal power plant technicians to analyze and realize similar technical requirements.

Keywords: thermal power plant; energy saving technology; modeling; boiler; target optimization

火力發電仍然是我國電力資源供應的主要形式,火電廠是火力發電的主要陣地。在火電廠運行過程中,節能降耗問題始終是重中之重。近幾年,越來越多火電廠開始應用節能改造技術,廠內火電機組平均供電煤耗穩步下降。因此,總結火電廠節能改造經驗,分析火電廠節能降耗技術方案具有非常突出的現實意義。

1? 火電廠節能降耗技術要求

火電廠節能降耗技術要求主要如下。

第一,燃燒系統老化是火電廠機組運轉經濟性下降的根本原因,會直接導致能耗無價值或低價值損耗[1]。根據火電廠節能降耗要求,可以改造火電廠燃燒系統,如將亞臨界改造為超臨界,增加燃燒系統蒸發受熱面,提升燃燒系統對負荷反饋靈敏度,從源頭解決燃燒系統能耗高問題。

第二,燃燒管理環節疏漏是火電廠煤耗長期處于高位的主要原因。在火電廠節能降耗背景下,應改善燃煤管理,把控燃煤在燃燒過程中的運行指數,確保燃煤充分燃燒,降低單位發電量下的燃煤損耗[2]。

第三,火電廠燃燒系統排放煙氣中攜帶大量熱量,是火電廠節能的重要方面。根據節能要求,可以根據燃燒部分和余熱利用部分能量分配情況,利用煙氣余熱利用技術,充分利用熱能。

2? 火電廠節能降耗技術方案

2.1? 系統改造技術

2.1.1? 結構改造

常規亞臨界機組運行參數是17.5 MPa/541 ℃/541 ℃,發電效率為38%。而常規超臨界機組典型參數為25.4 MPa/569 ℃/569 ℃,發電效率為41%。由此可知,超臨界機組發電效率超出亞臨界機組發電效率。基于此,可以貫徹低成本、小范圍、低工程量的原則,在燃燒系統整體結構一定情況下,將典型亞臨界燃燒系統改造為超臨界燃燒系統,同步更換蒸發受熱面、再熱器、過熱器、省煤器和空氣預熱器等部件,促使燃燒系統發電效率提升,降低同等發電量下能源損耗[3]。

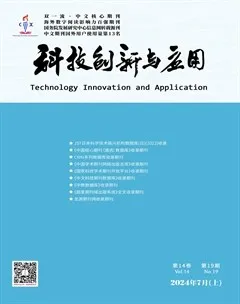

根據亞臨界燃燒系統改造為超臨界燃燒系統后受熱面蒸汽溫度變化特點,應沿煙氣流向,利用螺旋管圈加垂直管屏水冷壁代替膜式水冷壁,利用屏式過熱器代替分隔屏過熱器,利用高溫過熱器代替后屏過熱器,并去除屏式再熱器,增設低溫再熱器,改造后的超臨界鍋爐結構如圖1所示。

2.1.2? 部件改造

水冷壁是燃燒系統改造的重中之重,需要借助φ38×7.3 mm螺旋管圈與φ31.8×6.2 mm垂直管屏相結合的方式,借助φ219×60 mm過渡集箱連接折焰角下方。鑒于典型超臨界直流爐水冷壁的冷灰斗截面為長方形,兩側墻的管子螺旋升角具有一定差異,水冷壁更換時,需要先割開管屏,以單彎頭形式連接成型[4]。隨后從上到下垂直引傾斜管到中間聯箱,聯箱兩側引2排管接入垂直上升管進口,完成中間集箱過渡,消除熱力、水力偏差。一般管道布置截割距為53 mm,管道總體數量為302根,管道上升角為17.5°。同時在燃燒系統前墻頂部布置φ610×65 mm汽水分離器,分離器下方布置φ610×65 mm儲水罐。

根據超臨界燃燒系統熱偏差小、氣溫穩定、調節靈敏和蒸汽流速合理的要求,沿著蒸汽流程,有序改造頂棚過熱器、包墻過熱器、低溫過熱器、屏式過熱器和高溫過熱器[5]。其中頂棚過熱器位于爐膛內部,管外徑為32~57 mm,橫向相對節距小于1.25 mm,內部蒸汽質量流速500~1 000 kg/(m2·s);包墻過熱器位于水平煙道、尾部煙道內,緊密貼合爐墻,管外徑為32~54 mm,相對節距小于1.25 mm,內部蒸汽質量流速1 000~1 500 kg/(m2·s);低溫過熱器位于雙尾部煙道右上部分,內部蒸汽質量流速250~400 kg/(m2·s),管外徑為32~57 mm,橫向相對節距2~3 mm;屏式過熱器位于爐膛頂部,管外徑為32~54 mm,屏間節距為500~1 000 mm,內部蒸汽質量流速800~1 000 kg/(m2·s);高溫過熱器處于折焰角上方,管外徑為32~54 mm,縱向相對1.6~2.5 mm,節距為內部蒸汽質量流速1 000~1 500 kg/(m2·s)。

2.2? 燃燒管理技術

2.2.1? 分析燃燒特征值

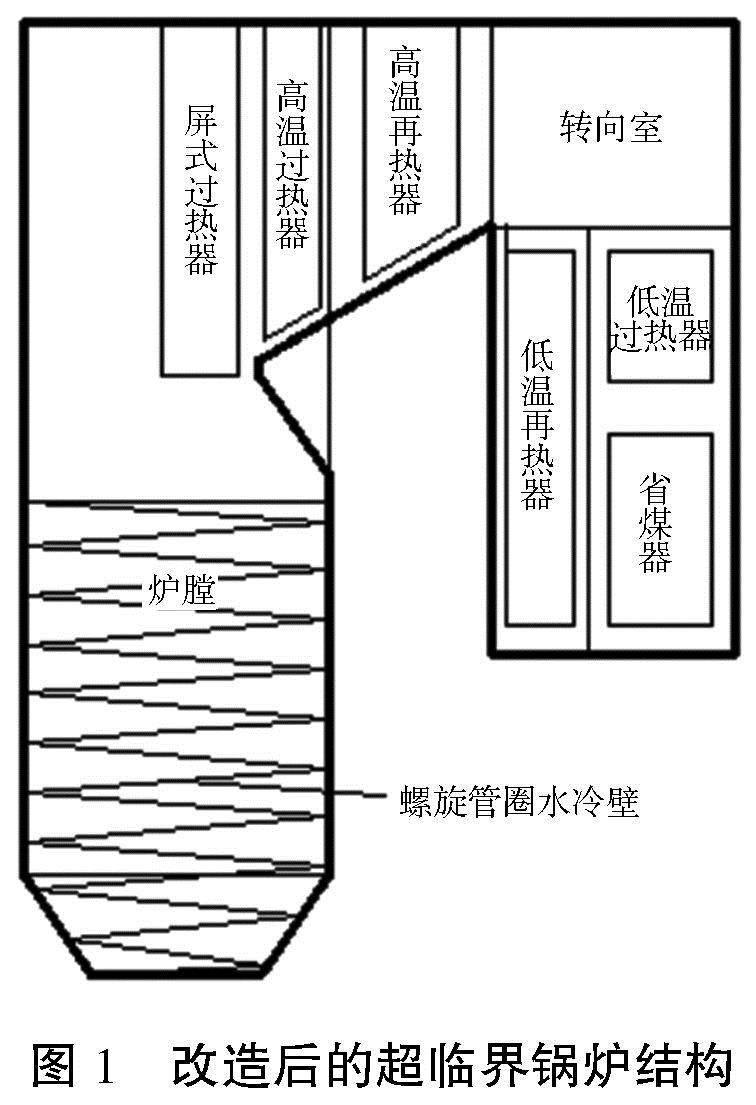

火電廠燃燒系統內部燃燒機理復雜,干擾燃燒變量繁多,與燃燒相關主要特征存在復雜耦合關系[6]。基于此,需要提前了解火電廠燃燒系統燃燒主要特征值,為燃燒管理優化建模奠定基礎。以超臨界參數復合滑壓運行直流煤粉燃燒系統為例,系統采用復合空氣分級燃燒模式,燃燒結構如圖2所示。

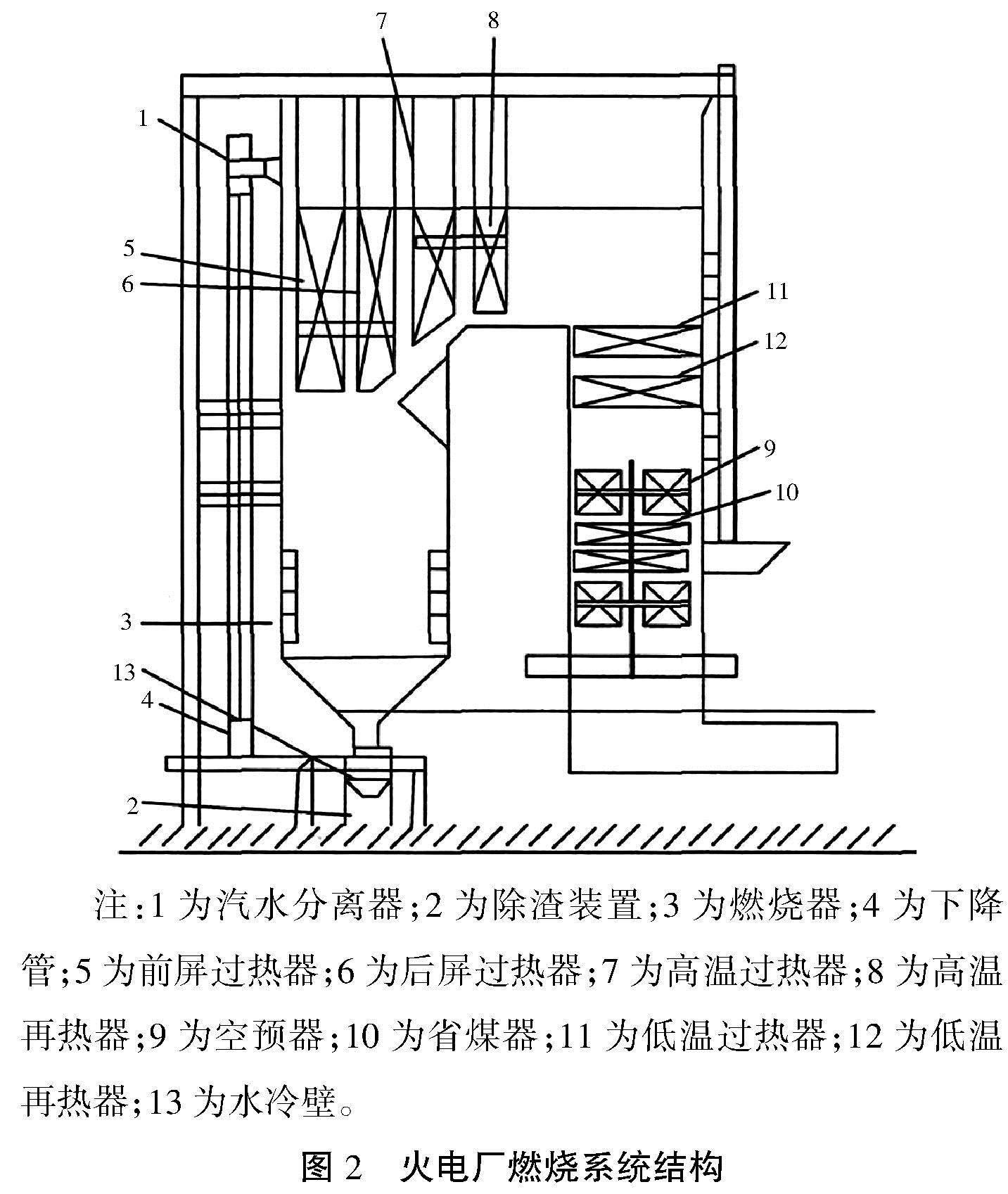

燃燒系統結構關鍵特征值見表1。

2.2.2? 分析系統燃燒效率

根據燃燒系統結構關鍵特征值,借助反平衡法,分析鍋爐效率,分析方式如下

n=1-q-u-m-k-g, (1)

式中:n為燃燒系統效率,%;q為排煙熱損失,5%;u為化學氣體(氫氣、一氧化碳、甲烷等)無法完全燃燒熱損失,0.5%;m為機械固體無法完全燃燒熱損失,0.5%~5%;k為散熱損失,0.5%;g為灰渣物理熱損失,0.5%。根據已有數值,可知燃燒效率為88.5%~93%。

2.2.3? 燃燒系統優化建模

從鍋爐數據本身特征著手,采用燃燒系統燃燒二階關鍵特征算法,選取基準特征子集,建立燃燒優化模型[7]。燃燒優化模型(圖3)是基于離散型變量、連續性變量回歸問題,在特征給定情況下,選擇25 000個訓練集,5 000個驗證集,最大隱含層節點數為200,極限學習機神經元數為2 800個,持續篩選特征。

2.2.4? 燃燒多目標優化

在數據驅動下,根據燃燒優化模型中特征與決策變量的關系,調整運行參數控制值,解決燃燒優化問題[8]。在節能降耗背景下,燃燒優化目標之一是提高鍋爐效率,可以從二次風門開度著手,在(0,70)范圍內尋優,確定最有利于燃燒的二次風門開度為45%。同時從分離燃盡風門開度著手,在(35,70)范圍內尋優,確定最有利于燃盡的風門開度為47%。同理,從緊湊燃盡風門開度著手,在(3,35)范圍內尋優,尋找最適宜燃盡的風門開度為19%。

2.3? 煙氣余熱利用技術

2.3.1? 煙氣余熱利用結構

煙氣余熱利用結構如圖4所示。

圖4中,1為爐膛;2為水冷壁及過熱器;3為再熱器;4為省煤器;5為空預器;6為靜電除塵器;7為煙氣換熱器1;8為脫硫塔;9為煙氣換熱器2;10為汽輪機高壓缸;11為汽輪機中壓缸;12為汽輪機低壓缸;13為發電機;14為凝汽器;15為小汽輪機;16為凝結水泵;17為軸封加熱器;18為脫硫塔給水加熱器;19為煙氣換熱器1給水加熱器;20為靜電除塵器給水加熱器;21為空預器給水加熱器;22為除氧器;23為給水泵;24為再熱器給水加熱器;25為水冷壁及過熱器給水加熱器;26為爐膛給水加熱器;27為凝結水換熱器1;28為凝結水換熱器2。

根據圖3,火電廠燃燒系統內設置8段抽氣結構,抽氣壓力為5.86、3.66、1.62、0.76、0.44、0.20、0.06、0.017 MPa,其中3段由汽輪機中壓缸抽氣,抽氣壓力為1.62、0.76、0.44 MPa。同時煙氣換熱器吸收燃燒系統排煙余熱,經循環冷卻水向凝結水換熱器2傳遞熱量。隨后70%凝結水可進入低壓加熱器,30%凝結水進入凝結水換熱器1繼續吸熱,最終進入低壓加熱器。

2.3.2? 煙氣余熱利用方式

根據火電廠燃燒系統內部受熱面布置,對燃燒系統煙氣余熱利用進行詳細分析。第一步,從燃料成分著手,分析煙氣 值[9]。一般燃料由碳、氫、氧、氮、硫、水、灰分等元素構成,元素組成為:41.76%KC+3.2%KH+9.05%KO+0.55%KN+0.21%KS+29.98%K+15.25%Kash。根據燃料各元素對應基成分,可以推測1 kg燃料所生成煙氣量。進而根據燃料各元素收到基成分,推測煙氣比熱容。根據煙氣比熱容,可以推測100~1 200 ℃之間的煙氣 。根據煙氣 ,可以梳理煙氣余熱利用思路。一般在不考慮環境成本,僅分析 成本、熱經濟學成本的情況下,可以將脫硫系統視為一個單獨組件,脫硫系統單位 成本對其他組件無干擾。此時,火電廠燃燒系統排出煙氣熱量利用可以將表面式換熱器安裝到脫硫塔前、后兩側,首先借助2個換熱器內循環冷卻水,持續吸收煙氣熱量。根據煙氣余熱吸收要求,可以調整換熱器進出口壓力為0.232 MPa,前端換熱器進口循環冷卻水溫度為100.3 ℃,后端換熱器進口循環冷卻水溫度為73.62 ℃,前端換熱器出口循環冷卻水溫度為73.62 ℃,后端換熱器出口循環冷卻水溫度為39.07 ℃。

其次,借助板式換熱器,向凝結水內傳遞熱量。此時,根據熱量傳遞要求,可以將前端換熱器進出口壓力調整為0.353、0.247 MPa,進出口溫度分別調整為39.07、43.88 ℃;將前端換熱器進出口壓力調整為0.247、0.232 MPa,進出口溫度分別調整為43.88、100.3 ℃。

最后,凝結水所吸收的熱量可以借助軸封加熱器進入換熱器,借助換熱器吸收多余熱量。根據多余煙氣熱量吸收要求,可以將前端換熱器進出口壓力調整為2.118 MPa,進口溫度為138.2 ℃,出口溫度為77.67 ℃;后端換熱器進出口壓力調整為1.947 MPa,進、出口溫度分別為54.95、50.3 ℃。

3? 火電廠節能降耗技術實現效果

在負荷變化下,分析火電廠節能降耗技術實現效果,得出結果見表2。

根據表2,負荷變化下,優化前的火電廠發電標準煤耗顯著高于優化后的火電廠發電標準煤耗。在335 MW負荷下,火電廠燃燒系統發電標準煤耗變化最大,由350.3 g/(kW·h)下降到330.3 g/(kW·h)。表明節能降耗技術在火電廠燃燒系統中的應用,可以顯著降低火電廠發電標準煤耗。

由表2可知,負荷變化下,火電廠節能降耗技術應用,可以顯著提升燃燒效率。175 MW負荷下,優化前的燃燒效率為88.5%,優化后的燃燒效率為90.1%,提升了1.6%;210 MW負荷下,優化前的燃燒效率為90.2%,優化后的燃燒效率為91.5%,提升了1.3%;245 MW負荷下,優化前的燃燒效率為89.8%,優化后的燃燒效率為90.6%,提升了0.8%;280 MW負荷下,優化前的燃燒效率為88.4%,優化后的燃燒效率為89.7%,提升了1.3%;315 MW負荷下,優化前后的燃燒效率分別為93%、95.2%,相差2.2%;335 MW負荷下,優化前后的燃燒效率分別為88.6%、91.2%,后者超出前者2.6%。表明節能降耗技術的應用,可以促進燃料充分燃燒,提升火電廠燃燒系統燃燒效率0.8%~2.6%。

4? 結束語

綜上所述,節能降耗技術在火電廠燃燒系統中的應用,不僅可以提高火電廠燃燒系統燃燒效率,而且可以降低火電廠燃燒系統發電標準煤耗,實現節能降耗。因此,火電廠應根據實際情況,恰當應用系統改造技術,將亞臨界燃燒系統改造為超臨界燃燒系統,提高燃燒效率。同時火電廠可以引入燃燒管理優化技術和余熱利用技術,持續優化燃燒參數,確保余熱充分利用,提高燃燒效率。

參考文獻:

[1] 王衛良,王玉召,呂俊復,等.大型燃煤電站鍋爐能效評價與節能分析[J].中國電力,2020,53(4):177-185.

[2] 劉云.我國能源電力發展及火電機組靈活性改造綜述[J].潔凈煤技術,2023,29(S2):319-327.

[3] 劉志強,趙毅,潘荔.中外火電節能減排效率分析與比較[J].熱力發電,2021,50(3):9-18.

[4] 鮑小麗,馮偉忠.電站鍋爐中溫省煤器系統的節能特性分析[J].鍋爐技術,2020,51(2):20-25.

[5] 陳邵有,劉英博.燃煤工業鍋爐能效提升節能量測量和驗證方法研究[J].中國測試,2020,46(S1):158-160.

[6] 馬玉鍇,田亮.基于證據理論與云模型的火電機組節能減排績效綜合評價[J].華北電力大學學報(自然科學版),2022,49(3):96-103.

[7] 王春昌,馬劍民,張宇博,等.1 000 MW機組鍋爐空氣預熱器旁路余熱利用系統節能效果分析[J].熱力發電,2019,48(11):56-61.

[8] 王子杰,陸樹銀,趙梓良,等.供熱改造對火電機組性能的影響分析[J].化工進展,2023,42(5):2325-2331.

[9] 張佳,李雪熒,何育恒,等.工業鍋爐節能問題分析[J].熱能動力工程,2020,35(4):280-287.