大噸位挖掘機引導輪焊接工藝研究

劉陽 郝亮亮

摘要:大噸位挖掘機焊接式引導輪輪圈、輪轂材質多為中碳合金結構鋼,碳當量較大,焊接冷裂傾向大,且輪體為雙面焊接結構,焊縫直徑大、焊層厚、焊接持續時間長,易形成根部裂紋及夾渣缺陷。在焊接工藝試驗基礎上,分析了缺陷產生的原因,采取了改進措施,固化了焊接工藝規范,保證了產品焊接質量,對后續大噸位挖掘機焊接式引導輪批量生產具有良好的借鑒意義。

關鍵詞:大噸位挖掘機引導輪;根部裂紋;夾渣;工藝規范

中圖分類號:TG442? ? 文獻標志碼:A? ? 文章編號:1671-0797(2024)12-0074-05

DOI:10.19514/j.cnki.cn32-1628/tm.2024.12.019

0? ? 引言

引導輪作為挖掘機底盤重要組成部分,主要用來引導履帶繞轉,防止其跑偏和越軌。焊接式結構的引導輪由腹板、輪圈及輪轂焊接而成,輪圈、輪轂鍛造成型,具有外觀質量好、內部無缺陷、化學成分穩定、產品性能及熱處理一致性好、制造成本低等優點,現已逐步替代傳統的鑄造式結構輪體,配套使用于大噸位挖掘機上。根據引導輪使用技術質量要求,其腹板多采用低合金高強度結構鋼,焊接性良好,而輪圈、輪轂多采用中碳合金結構鋼,具有良好的淬硬、淬透性,以提高耐磨性,但隨著材料碳含量的增加,其冷裂傾向增大,焊接性能變差,易產生裂紋等焊接缺陷,將嚴重降低輪體使用性能,影響整機設備運行穩定性。目前,行業內成熟的大噸位挖掘機引導輪焊接工藝較少,需開展相關焊接工藝研究,制定合理的焊接工藝規范,保證產品焊接質量的可靠性。

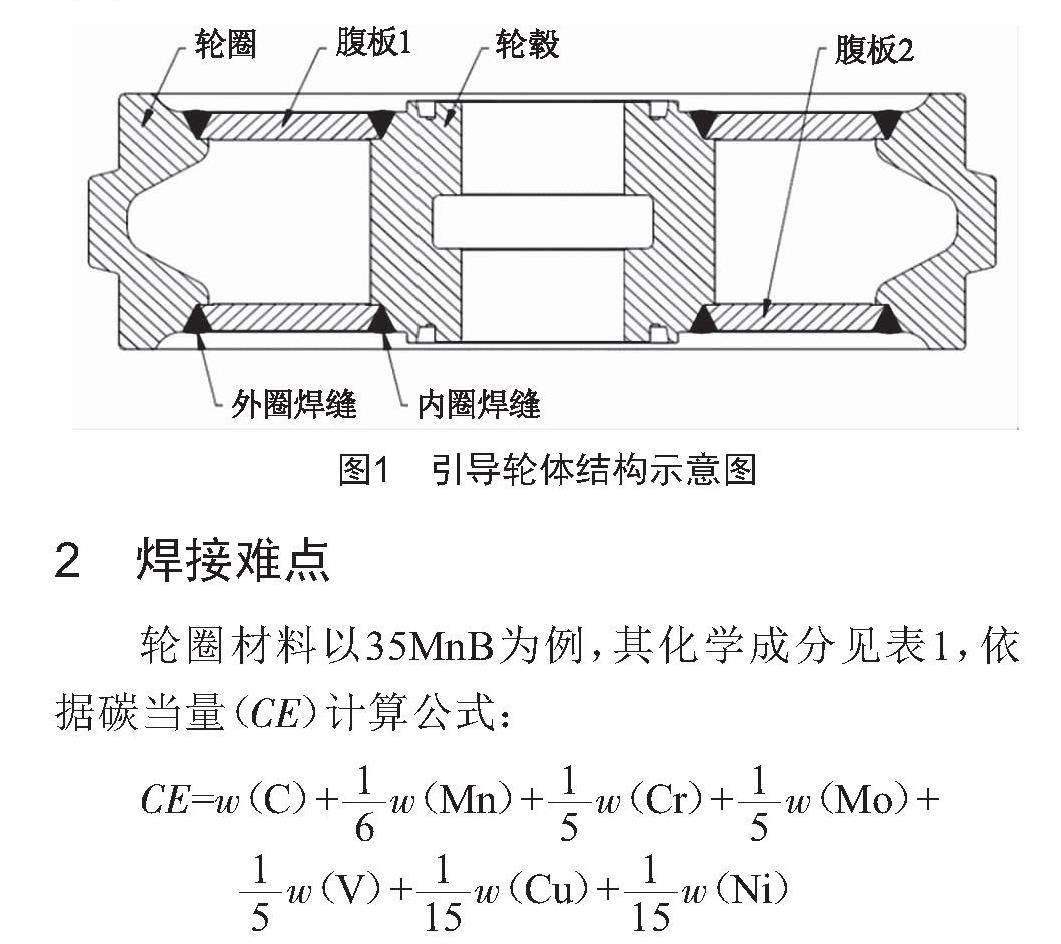

1? ? 產品結構

大噸位挖掘機焊接式結構引導輪輪圈、輪轂與腹板采用環焊縫連接,典型結構如圖1所示,腹板材質多為Q355等低合金高強度結構鋼,輪圈與輪轂材質多為35MnB等中碳合金結構鋼,輪體為雙面焊接結構,焊接坡口為V型,內圈焊縫直徑多為300~330 mm,外圈焊縫直徑多為780~800 mm,焊層厚度集中于25~30 mm。

2? ? 焊接難點

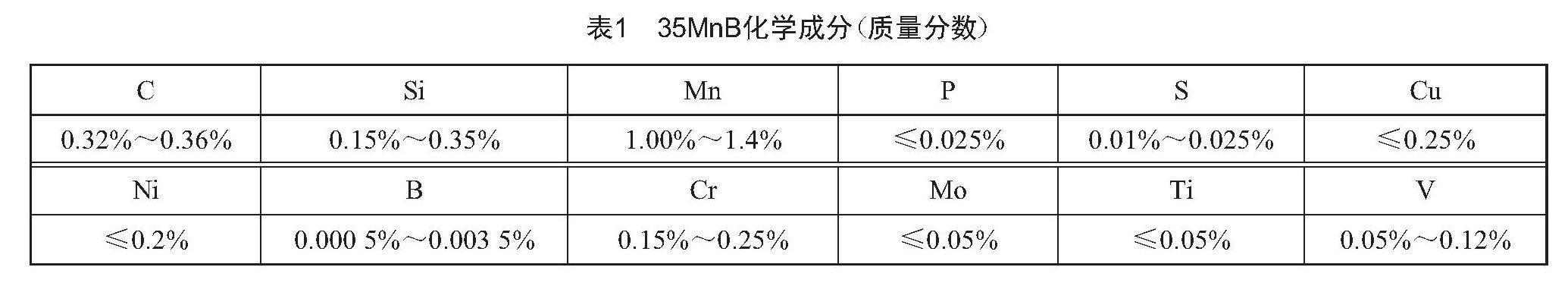

輪圈材料以35MnB為例,其化學成分見表1,依據碳當量(CE)計算公式:

CE=w(C)+w(Mn)+w(Cr)+w(Mo)+

w(V)+w(Cu)+w(Ni)

式中:w(X)表示元素X在鋼中的質量分數(%),計算碳當量時,應取其成分的上限[1]。

計算得35MnB材料碳當量約為0.71,可見其碳當量較大,焊接熱影響區淬硬傾向高,冷裂傾向嚴重。輪體結構剛性大,焊層多為6~8層、焊接運行軌跡長達40 m以上,多層焊接過程中焊縫根部尤其沿腹板與輪圈/輪轂搭接間隙處容易產生較大焊接應力堆積,致使出現裂紋缺陷,且隨著焊層厚度增加,此現象愈發嚴重。傳統工藝采用焊前預熱來避免焊縫及熱影響區驟冷,降低焊接收縮應力,焊后立即進行回火處理,降低焊接殘余應力,避免產生裂紋。但這些工藝措施在帶來生產工藝復雜、成本增加、效率降低和工作環境惡化等一系列問題的同時,也會增大焊接熱影響區軟化傾向[2],降低焊接結構的力學性能及承載能力,結合大噸位焊接式引導輪體結構特點及實際生產工況,很難實現焊前預熱及焊后立即回火處理。

3? ? 焊接工藝

3.1? ? 焊前準備

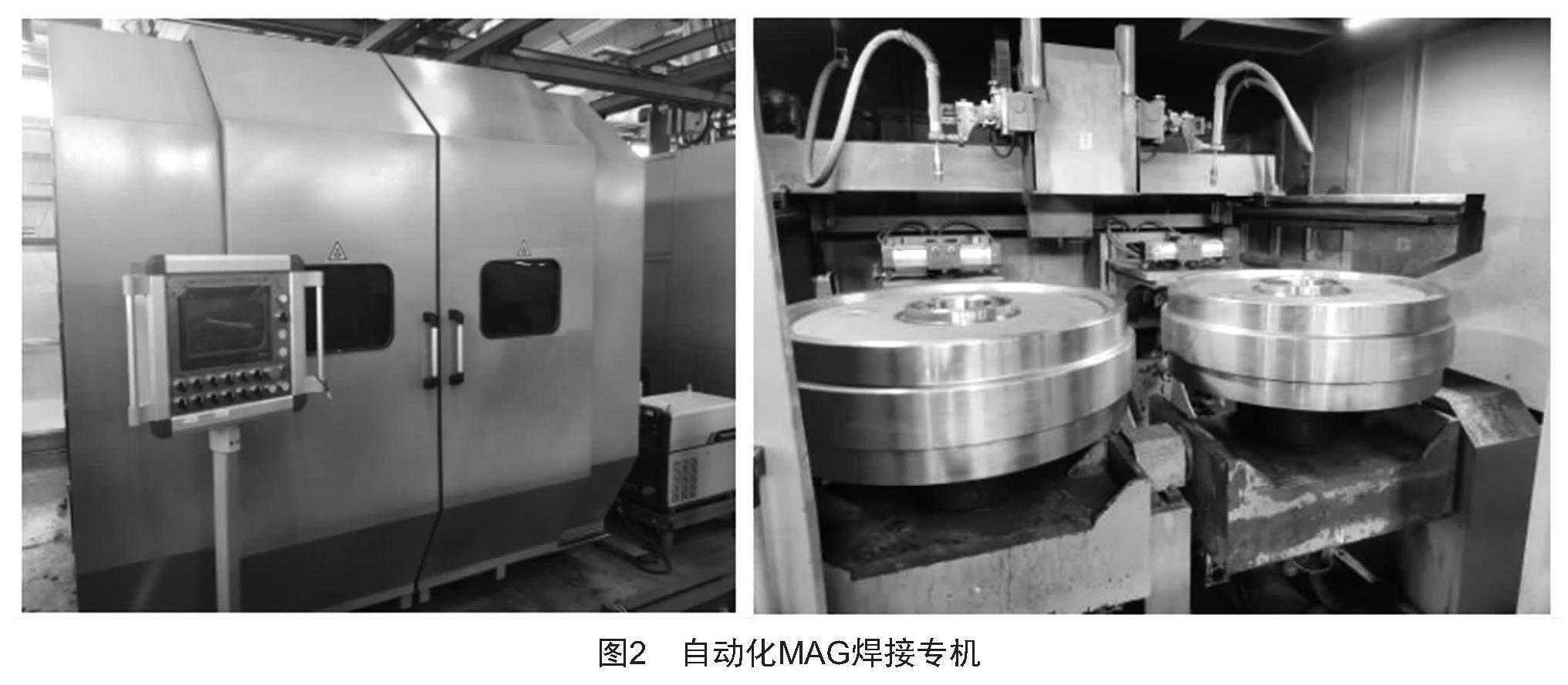

輪體焊接設備為自動化MAG焊接專機,如圖2所示,可實現工件自動化夾緊、翻轉及焊接,焊前應確認設備處于正常工作狀態,控制程序運行流暢,內撐卡爪、拼焊、翻轉等工裝夾具無變形及嚴重磨損,避免影響產品配合、定位精度。游標卡尺、焊接檢驗尺等計量器具應檢定合格并處于檢定有效期內,量程、精度及顯示準確。焊接坡口表面不得有明顯割痕、裂紋及夾層等缺陷,焊前應清除工件焊接坡口及兩側30~50 mm范圍內油污、水漬、銹蝕等異物,避免焊接過程中產生氣孔、夾渣等焊接缺陷,降低焊縫強度。

為有效降低焊接殘余應力,使焊縫金屬具有更高的塑性和斷裂韌性,降低輪體焊接冷裂敏感性,選用型號ER50-6、直徑?準1.2 mm實心焊絲進行焊接。焊接用保護氣體選用86%Ar+14%CO2,焊接電弧既有氬弧的電弧穩定燃燒、飛濺小等特點,又具有氧化性,克服了純氬保護時的表面張力大、液體金屬黏稠、易咬邊等問題,也克服了大電流CO2焊飛濺大、焊縫粗糙等問題,改善焊縫外觀質量,形成深圓弧狀熔深[3]。

3.2? ? 拼焊

利用專用十字式支撐工裝進行輪體拼焊,如圖3所示,輪轂內孔中心定位,輪圈落于支撐條上,定位銷頂緊輪圈踏面。檢查確認焊接坡口組對間隙均勻一致后,采用型號ER50-6、直徑?準1.2 mm實心焊絲,在下層腹板-輪轂搭接處、上層腹板-輪轂組對坡口內對稱均勻點焊4~6處焊縫,在下層腹板-輪圈搭接處、上層腹板-輪圈組對坡口內對稱均勻點焊6~8處焊縫,每段點焊縫長度為20~30 mm,如圖4所示。定位點焊縫應在坡口內引弧,不允許在兩側母材等非焊接區域引弧,點焊縫表面不得有氣孔、焊瘤、夾渣、飛濺及裂紋等焊接缺陷。

3.3? ? 焊接工藝試驗

利用某大噸位挖掘機焊接式引導輪開展相關焊接工藝試驗,焊接工藝參數設置如表2所示。

焊接過程中,采用對稱跳焊焊接方式,單面內、外圈環焊縫單次焊接不超過兩層,以減少輪體局部熱輸入不均帶來的焊接變形及焊接應力,焊接順序如圖5所示。

3.4? ? 試驗檢驗結果

3.4.1? ? 焊縫外觀質量

進行焊縫外觀質量檢驗,焊縫余高1~1.5 mm,滿足設計要求。焊縫與母材平滑過渡,熔合良好,波紋均勻一致,表面無氣孔、夾渣、凸起及裂紋等焊接缺陷。

3.4.2? ? 磁粉檢驗

進行焊縫磁粉檢驗,表面無裂紋等焊接缺陷。

3.4.3? ? 超聲波檢驗

進行焊縫超聲波檢驗,焊縫內部有較多點狀缺陷,深度不一,缺陷部位經剖切驗證為夾渣。

3.4.4? ? 剖切檢驗

進行焊縫剖切檢驗,沿腹板與輪圈/輪轂搭接處產生裂紋并沿熔合線邊緣向母材擴展,如圖6所示。

3.5? ? 缺陷產生原因分析及改進措施

3.5.1? ? 裂紋缺陷

1)原因分析:(1)輪圈、輪轂自身碳當量大,焊接冷裂紋傾向較大,多層焊接過程中,腹板與輪圈/輪轂搭接處產生較大應力集中;(2)打底焊層熔敷金屬厚度薄,焊接過程中產生的應力超過根部焊縫熔敷金屬/熱影響區金屬裂紋抗拉強度極限值,產生裂紋并沿熔合線邊緣向焊縫及母材擴展。

2)改進措施:如表3所示,增大打底焊層焊接電流、電壓,第1層電流區間選用310~320 A,電壓33~34 V,保護氣體流量調整為22~25 L/min,保證焊縫根部熔深,增大焊層厚度,提高打底焊層抗裂能力。第2、3、4層采用小規范電流、電壓焊接,以減小焊接應力,降低腹板與輪轂/輪圈搭接間隙與焊縫交接處應力集中,避免沿焊縫/熱影響區開裂。電流區間選用240~260 A,電壓28~30 V,保護氣體流量控制為18~22 L/min。第5、6層維持原焊接電流、電壓不變。整個焊接過程中,填充、蓋面焊層厚度控制為2~3 mm,減小局部焊接熱輸入不均帶來的焊接應力。

3.5.2? ? 夾渣缺陷

1)原因分析:(1)導電嘴出絲孔在長時間焊接過程中(120 t引導輪焊接時間長達180 min)磨損嚴重,致使焊絲出絲接觸不良,電流、電壓波動大,產生較大焊接飛濺,殘存在焊縫中,且焊接飛濺增大會導致焊槍噴嘴飛濺粘附大,氣體保護效果變差,形成夾渣;(2)輪體焊層多、焊接時間長,隨著焊接層數增加,焊道表面氧化皮堆積愈發嚴重,部分氧化皮在下層焊道焊接時熔化,熔池冷卻時來不及浮出,殘留在焊縫中形成夾渣。

2)改進措施:原鉻鎬銅材質導電嘴更換為鎢銅材質導電嘴,如圖7所示,提高導電嘴出絲口耐磨性,導電嘴使用壽命提高至2~3倍,并在工藝規范中明確焊接3~4層焊縫更換導電嘴,避免因出絲孔磨損嚴重導致的大顆粒飛濺造成焊縫夾渣。焊前及焊接過程中每間隔兩層焊縫清除焊槍噴嘴內壁粘附飛濺并噴涂焊槍防飛濺噴霧,用壓縮空氣清除前層焊道表面的氧化皮等雜質,減少氧化皮堆積,降低焊縫夾渣。

4? ? 焊縫質量檢驗

進行上述工藝改進后,再次進行引導輪焊接工藝試驗并對焊縫質量進行檢驗,結果如下:

4.1? ? 焊縫外觀質量

焊后進行焊縫外觀質量檢驗,焊縫余高1~1.5 mm,滿足設計要求。焊縫與母材平滑過渡,熔合良好,波紋均勻一致,表面無氣孔、夾渣、凸起及裂紋等焊接缺陷,如圖8所示。

4.2? ? 磁粉檢驗

焊后輪體焊縫進行磁粉檢驗,表面無裂紋等焊接缺陷。

4.3? ? 超聲波檢驗

焊后輪體焊縫進行超聲波檢驗,點狀缺陷明顯降低,達到GB/T 11345—2013《焊縫無損檢測 超聲檢測 技術、檢測等級和評定》標準BIII級檢驗要求。

4.4? ? 剖切檢驗

焊后進行焊縫剖切檢驗,剖切結果如圖9所示,可見輪圈-腹板、輪轂-腹板環焊縫熔合良好,內部無氣孔、夾渣、未熔合、裂紋等焊接缺陷,焊縫根部熔深滿足設計≥1.5 mm要求。

5? ? 結論

上述工藝方案焊接過程穩定,焊縫成形美觀,表面及內部無缺陷,焊縫根部熔深滿足設計要求,達到了預期效果,可滿足大噸位挖掘機焊接式結構引導輪焊接生產質量要求,為后續同類型產品生產及批量切換提供了焊接經驗及工藝數據支撐。

[參考文獻]

[1] 中國機械工程學會焊接學會.焊接手冊 第2卷[M].北京:機械工業出版社,2007.

[2] 高殿寶,谷文,呂曉春,等.HQ785T1鋼不預熱焊接技術研究[J].機械制造文摘(焊接分冊),2011(3):32-33.

[3] 李隆駿,古朋贊,洪君華.不同氣體及熔滴過渡方式對氣體保護焊熔敷金屬的影響[J].電焊機,2017,47(8):124-126.

收稿日期:2024-03-07

作者簡介:劉陽(1983—),男,江蘇徐州人,助理工程師,主要從事工程機械履帶底盤產品研發、技術研究、技改規劃實施及質量管理工作。