基于VDM-SSA-LSTM考慮刀具磨損的數控銑床切削功率預測模型研究

王秋蓮 歐桂雄 徐雪嬌 劉錦榮 馬國紅 鄧紅標

摘要:

傳統的切削過程功率獲取需要基于復雜的切削功率模型且很少考慮刀具磨損的影響,針對此設計了一種基于變分模態分解(VMD)、麻雀搜索算法(SSA)、長短時記憶(LSTM)神經網絡的考慮刀具磨損的數控銑床切削功率預測模型,該模型無需解構數控銑床運行過程的能耗機理,基于一次性的歷史實驗數據即可實現數控銑床切削過程功率的高精度預測。首先,采用人工智能機器視覺技術對刀具磨損圖片進行分析處理,獲取刀具磨損圖像的數字化特征,從而得到刀具最大磨損量;然后,建立基于VMD-SSA-LSTM考慮刀具磨損的數控銑床切削功率預測模型,利用VMD對數控銑床運行數據進行分解,采用SSA算法對LSTM神經網絡超參數進行尋優,并將分解出的銑床運行數據分量輸入到LSTM神經網絡中,接著將每個分量的預測值相加,得到切削功率預測值;最后以面銑加工為例,將所提出的預測模型與BP神經網絡、LSTM神經網絡和傳統模型進行對比分析,驗證了所提模型的有效性和優越性。

關鍵詞:切削過程功率;刀具磨損;麻雀搜索算法;長短時記憶神經網絡;變分模態分解;計算機視覺技術

中圖分類號:TH17

DOI:10.3969/j.issn.1004132X.2024.06.011

開放科學(資源服務)標識碼(OSID):

Research on CNC Milling Machine Cutting Power Prediction Model

Considering Tool Wear Based on VMD-SSA-LSTM

WANG Qiulian1? OU Guixiong1? XU Xuejiao1? LIU Jinrong1? MA Guohong2? DENG Hongbiao2

1.School of Economics & Management,Nanchang University,Nanchang,330031

2.School of Advanced Manufacturing,Nanchang University,Nanchang,330031

Abstract: Traditional researches of cutting process powers required complex cutting power models and often neglected the influences of tool wear, so a CNC milling machine cutting power prediction model considering tool wear was designed based on VMD, SSA, and LSTM neural network. This model did not require the deconstruction of the energy consumption mechanism during the operation of CNC milling machines, and achieved high-precision prediction of cutting process powers based on historical experimental data. Firstly, artificial intelligence machine vision technology was used to analyze and process images of the tool wear, obtaining digital features of the worn tools and determining the maximum wear. Then, the VMD-SSA-LSTM model was established, which considered tool wear in the prediction of CNC milling machine cutting powers. VMD was used to decompose the operational data of CNC milling machines, and then the SSA algorithm optimized the hyperparameters of the LSTM neural network. The decomposed milling machine data components were input into the LSTM neural network, and the predicted values of each component were summed to obtain the cutting power prediction value. Taking face milling as an example, the proposed prediction model was compared and analyzed against BP neural networks, LSTM neural networks, and traditional models, which validated the effectiveness and superiority of the proposed model.

Key words: power of cutting process; tool wear; sparrow search algorithm(SSA); long-short term memory(LSTM) neural network; variational mode decomposition(VMD); computer vision technology

收稿日期:20220801? 修回日期:20240314

基金項目:國家自然科學基金(51765043);江西省自然科學基金(20232BAB204043);江西省高校人文社會科學研究一般項目(JC22120)

0? 引言

為進一步減少能源消耗和環境污染,我國在實施制造強國戰略過程中著重強調了推進綠色制造的重要性。機械制造系統中的制造設備主要以機床為主,我國機床數量龐大且能量消耗大、能量效率低[1],尤其是數控機床,作為一種復雜的機械系統,它的能源特性較為復雜,精確預測其能耗并不容易,但是可以通過建立可靠的機床能耗模型,為不同加工參數或不同加工工藝下的機械加工提供準確的能耗預測值,為實現精準的能耗定額分配提供理論基礎,從而為機床能源利用效率的評估和提升提供技術保障。因此,精確有效的機床能耗預測模型可滿足機床能效評價、能耗優化等方面的需求。現有機床能耗預測模型一般是按照機床運行狀態進行時段劃分并建立相應時段的能耗模型[2-4]。

基于VDM-SSA-LSTM考慮刀具磨損的數控銑床切削功率預測模型研究——王秋蓮? 歐桂雄? 徐雪嬌等

中國機械工程 第35卷 第6期 2024年6月

數控銑床切削過程功率獲取是銑削過程能量效率分析的前提。由切削過程功率可計算得到切削過程能耗,而切削過程能耗是數控銑床運行過程中的有效能量。切削過程功率模型的準確建立可提高數控機床能量效率的預測精度。切削過程功率是指數控銑床處于切削狀態時的輸入功率,一般認為包括切削功率和空載功率。切削過程功率受眾多工藝參數共同影響,其大小與負載息息相關。現有研究偏向于基于考慮工藝參數的切削功率模型和空載功率模型得到機床切削過程功率[5-6],然而切削功率消耗機理復雜,從切削功率出發研究切削過程功率需要基于復雜的機械物理公式和大量的機械加工實驗,在多品種小批量的市場需求背景下,這樣的研究方法限制了產業推廣的可行性。基于一次性的歷史加工數據運用新的方法直接建立機床切削過程功率預測模型,實現未來所有工件的切削過程功率預測,是機械加工系統能量效率研究亟需解決的問題。

在實際數控機床加工過程中,刀具磨損不僅會影響切削過程功率,而且還會影響加工質量,建立考慮刀具磨損的切削過程功率預測模型可為后續刀具預防更換等研究作鋪墊。現有文獻主要從以下兩個方面建立考慮刀具磨損的數控銑床切削過程功率預測模型。第一種主要是從經驗公式出發建立切削過程功率與刀具磨損、加工參數的函數關系。SHI等[7]先建立了考慮刀具磨損的未知系數的切削狀態下數控機床中總能耗表達式,然后按照刀具的磨損程度進行了實驗,求出了相關系數,最終得到考慮刀具磨損的銑削過程功率模型。YOON等[8]根據理論設計實驗,建立了考慮切削參數和刀具磨損影響的機床切削功率模型。劉博[9]將數控機床切削狀態下的總功率劃分成基礎功率、進給功率和材料去除功率,然后分別使用磨損量為0,130,260 μm的刀具進行切削加工,建立了考慮刀具磨損的材料去除功率模型。上述研究需要基于詳盡的數控機床能耗機理分析,所得預測模型的使用范圍較為局限[10]。第二種通過機器學習等算法構建機床切削過程功率和相關參數的映射關系來建立切削過程功率預測模型[11]。LU等[12]提出了一種遷移學習算法、隨機森林和貝葉斯校準的集成策略,建立了考慮刀具磨損和其他參數的切削功率預測模型。XU等[13]通過使用三種不同磨損程度的刀具進行實驗,運用改進的案例推理算法建立了關于刀具磨損和切削參數的切削功率預測模型。肖小平等[14]使用三種不同磨損程度的刀具進行切削實驗,利用人工神經網絡建立關于刀具磨損和其他加工參數的切削功率預測模型。相對于傳統經驗模型,機器學習可以通過對初始化輸入及其關系進行學習,可以挖掘輸入參數與切削過程功率輸出信息之間的復雜非線性關系,不用關注機床運行過程的能耗機理。但上述研究均是將刀具磨損量進行人為的等級劃分,未考慮刀具磨損隨時間動態變化的特性以及刀具磨損時變特性對機床切削過程能耗的影響。

由于切削功率在時間序列上具有非平穩性,組合預測往往比單一的機器學習預測模型效果要好,且機床功率信號存在時變性和非線性特點,故傳統的信號分析方法如小波變換和頻域分析等難以有效處理這些問題。而變分模態分解(variational mode decomposition,VMD)由于具有較好的自適應能力且能夠克服模態混疊現象,可以有效地處理信號中的時變性和非線性特點,因此,在功率信號分解方面,VMD具有更好的性能[15-17]。在神經網絡選擇上,機床功率可以被視為一種長序列數據,長短時記憶(long-short term memory,LSTM)神經網絡在處理長序列方面具有優勢,LSTM神經網絡的輸入門可對輸入信息進行篩選,能夠最大程度地保存重要信息,減少不必要的信息進入,能更好地捕捉時間特性。

綜上,本文提出一種考慮刀具磨損的數控銑床切削功率的預測模型。首先,利用方差分析討論加工參數、刀具磨損對數控銑床切削功率的影響,然后運用人工智能機器視覺技術獲取當前時刻刀具最大磨損量,接著用VMD對數控銑床運行數據和切削功率時間序列進行分解,得到多個不同的相對簡單的子序列分量,隨后建立各個分量的麻雀搜索算法(sparrow search algorithm, SSA)長短時記憶(long-short term memory, LSTM)預測模型,使用SSA算法對LSTM神經網絡某些超參數尋優,并將分解出的數據分量輸入到LSTM神經網絡,最后將每個分量的預測值相加,得到切削功率預測值,最后通過案例研究驗證所提模型的有效性。

1? 加工參數和刀具磨損對數控銑床切削過程功率影響分析

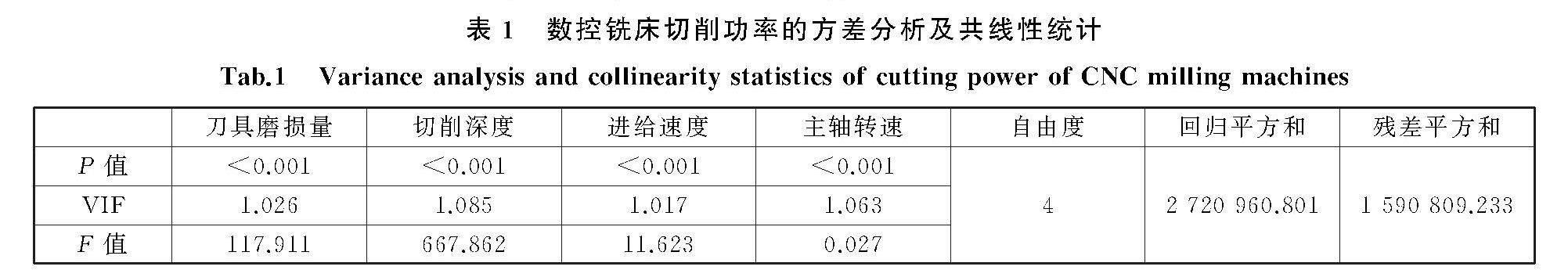

通過銑削平面實驗獲得不同加工參數和不同刀具磨損量下的數控銑床切削過程功率,即在保持主軸轉速分別為1800 r/min和2000 r/min的條件下,改變進給速度和切削深度,并測量每次銑削試驗后的刀具磨損量。進給速度選擇為140,160,180,200,220 mm/min,切削深度選用1.00,1.50,1.75,2.00 mm。利用方差分析討論加工參數、刀具磨損對數控銑床切削過程功率的影響,分析結果如表1所示。

如表1所示,方差分析的置信區間為95%,4個切削參數的P值均小于0.05,所以均對切削過程功率的輸出具有顯著影響。在有效輸入參數中,F值越大,它對切削過程功率輸出的影響就越大。通過方差分析可知,切削深度對切削過程功率的影響最為顯著。由共線性統計分析結果可知,方差膨脹因子(VIF值)均小于5,即幾個參數之間無共線性問題。同時,許多學者發現考慮刀具磨損的切削過程功率預測模型的預測精度比不考慮刀具磨損值的切削過程功率預測模型精度要高[8-10]。

綜上所述,本文選取主軸轉速n、進給速度vf、切削深度ap、走刀次數t和刀具最大磨損量Bmax作為切削過程功率預測模型的輸入,建立切削過程功率預測模型。

2? 基于VMD-SSA-LSTM的切削過程功率預測模型的構建

2.1? 切削過程功率預測模型構建流程

切削過程功率預測模型的構建主要包括切削過程功率的獲取、刀具最大磨損量的提取和基于VMD-SSA-LSTM神經網絡的切削過程功率預測模型的建立等步驟,預測模型構建流程如圖1所示。使用VMD-SSA-LSTM神經網絡建立切削過程功率預測模型如下:

Pcutting=FVMD-SSA-LSTM(n,vf,ap,t,Bmax)(1)

(1)數據收集。用CW500傳感器獲取切削過程功率數據,采用工業相機拍攝刀具圖片。

(2)獲取刀具磨損值。利用Canny算子、亞像素邊緣檢測、疊加邊緣檢測提取出刀具磨損的邊界,最后通過外接最小矩形得到刀具當前最大磨損量。

(3)利用VMD方法對歷史切削功率時間序列數據進行分解,得到k個分量{a1,a2,…,ak}。

(4)針對分解后的第k個分量構建SSA-LSTM預測模型,然后使用SSA算法對LSTM神經網絡的超參數進行尋優,將各個分量輸入尋優好的LSTM神經網絡中,將各個分量輸出的單步預測的切削功率值和多步預測的切削功率值疊加組合,得到總體的預測輸出。為了驗證模型的預測性能,將誤差指標與其他方法進行了比較。

2.2? 切削過程功率獲取

切削過程功率的獲取是通過將CW500傳感器在機床電源處與機床相連,從而獲得數控銑床加工過程實時電壓和電流的過程。安裝方法是將電流鉗和電壓鉗分別裝夾在配電箱相應的三相電線上,該設備的采集頻率為0.1 s采樣一次。功率傳感器采集的數據存儲在內置的SD存儲卡上,后通過軟件CW500Viewer將SD存儲卡上的數據轉化成Excel文件導出。傳感器連接方法如圖2所示。

通過CW500傳感器獲取的數控銑床切削過程功率曲線如圖3所示。

通過傳感器可獲取實時切削過程功率,切削過程功率的構成如下:

Pcutting=Pbasic+Pspindle+Pfeed+Paux+Pmrp(2)

式中,Pcutting為切削過程功率,即數控銑床處于切削狀態下傳感器獲取的實時功率;Pbasic為基礎功率;Pspindle為主軸空轉功率;Pfeed為空進給功率;Paux為輔助功率;Pmrp為材料去除功率。

2.3? 刀具最大磨損量提取

刀具最大磨損量的獲取有以下兩種方法。

(1)利用電子顯微鏡直接測量。但顯微鏡獲取磨損量存在以下兩個缺點:①刀具磨損量的讀取受測量人的主觀讀數的影響;②使用電子顯微鏡測量刀具磨損量需要反復裝卸刀具,工作量巨

大且耗時。

(2)采用機器視覺和機器學習等技術對圖片進行處理,獲得刀具最大磨損量。如趙玉[18]利用CCD相機、激光二極管、線性投影機、抓拍器等儀器獲取高清圖片后再進行圖片處理,最終獲得刀具磨損的輪廓深度。王利強[19]通過改進的基于Suzuki算法提取了連通域的最大輪廓,然后通過外接矩形測量出了最大磨損量。

對于評價刀具磨損的方式,GB/T 16459—2016推薦的刀具磨損評價指標可以為刀具后刀面磨損寬度,根據其平均磨損寬度或最大磨損寬度來判定刀具是否磨鈍;也可以使用前刀面的磨損深度作為磨損評價指標,當深度大于0.1 mm時,判定刀具磨損失效[20]。基于機器視覺的刀具磨損檢測方法通過采集磨損區域二維圖像進行磨損測量,由于后刀面磨損狀態更易獲得,所以在刀具磨損的視覺測量研究中,常以后刀面磨損量作為磨損評價指標。本文研究對象是面銑刀,考慮到圖像采集的便利性和測量算法復雜度,選擇后刀面最大磨損寬度作為評價指標,先將通過工業相機獲取的高清圖片進行初步處理,再利用Canny算子、亞像素邊緣檢測、疊加邊緣檢測提取出刀具磨損的邊界,最后以后刀面底端線重合線為矩形一條邊,外接最小矩形得到最大磨損量寬度。主要的操作流程如圖4所示,圖片處理結果如圖5所示。

2.4? 變分模態分解VMD算法原理

DRAGOMIRETSKIY等[21]在2014年提出了一種新型的VMD估計方法,該方法可以用于非平穩信號的自適應分解,將復雜的信號分解成k個調頻調幅的子信號分量。VMD分解切削功率信號的原理是通過迭代搜尋變分模型,將原始切削功率的時間序列f(t)分解為不同的具有有限帶寬的分量ak(t),其對應的中心頻率為ωk。VMD將切削功率信號分解為k個子序列的具體步驟如下:

(1)對于每個模態ak,通過希爾伯特變化計算相關的解析信號并構造出頻譜。

(2)利用估計的中心頻率調整模態頻譜至基帶。

(3)定義一個正則化約束函數,用于約束每個分量的帶寬寬度。通過對解調信號的梯度進行L2正則化,并使用高斯平滑度估計,得到每個切削功率分量的帶寬。該步驟產生的約束變分問題可以表示為

min{ak},{ωk}{∑k[(δ(t)+jπt)ak(t)]e-jωkt22}

s.t. ∑kak=f(t)(3)

式中,ak為第k個模態分量;ωk為第k個模態對應的頻率中心;δ(t)為單位脈沖函數。

(4)引入二次懲罰項和拉格朗日乘數λ,使用交替方向乘子法(ADMM)對各切削功率分量ak及相應的中心頻率ωk進行求解,具體如下:

a^(m+1)k(ω)=r^(ω)-∑i≠ka^(m)k(ω)+λ^(m)(ω)21+2α(ω-ω(m)k)2

ω(m+1)k=∫∞0ω|a^(m+1)k(ω)|2dω∫∞0|a^(m+1)k(ω)|2dω(4)

式中,r^(ω)、a^k(ω)和λ^(ω)分別為r(t)、ak(t)、λ(t)的傅里葉變換;ω為頻率;m為搜尋變分模型迭代次數。

2.5? 麻雀搜索算法(SSA算法)

薛建凱[22]提出的麻雀搜索算法對麻雀種群覓食和反捕食行為進行模擬,通過實現個體的角色和位置變換,可有效避免陷入局部最優解。本文模擬麻雀尋找食物的原理,尋找LSTM神經網絡最優超參數,具體步驟如下:

(1)初始化種群、捕食者和加入者比例、迭代次數,n只麻雀種群A可以表示為

A=a(1)1a(1)2a(2)1a(2)2……a(d)1a(d)2a(1)na(2)n…a(d)n(5)

式中,a為麻雀個體;d為種群的維數,在數值上與LSTM神經網絡待優化的參數個數相同。

(2)計算出適應度值,并從大到小排序。所有麻雀適應度矩陣Hx可以表示為

Hx=h([a11h([a21a12a22……a1d])a2d])? h([an1an2? …? and])(6)

式中,h為麻雀的適應度值,可以根據LSTM神經網絡預測的切削功率數據與原始切削功率數據的均方根誤差進行計算。

(3)更新發現者、加入者、偵查者位置。在SSA算法中所有的生產者會優先獲取食物,此外,當發現者具有較好適應度時,則這批發現者也優先獲取食物。同時,上述的生產者和發現者負責為種群尋覓食物,以及根據規則為剩下的發現者、加入者和偵察者更新喂食。

(4)計算適應度值并更新麻雀位置。

(5)若滿足要求,輸出結果;否則重復步驟(2)~步驟(4)。對于沒有獲取食物的個體會進行位置更新,直到達到最大迭代次數,找出全局適應度值最高的麻雀為全局最優解。

2.6? 長短時記憶神經網絡(LSTM)

基于LSTM神經網絡建立考慮刀具磨損的切削過程功率預測模型的神經元細胞主要由遺忘門、更新門、輸入門和輸出門這四個部分構成,結構如圖6所示。

遺忘門的遺忘程度由下式得到:

ft=σ(Wf·(Pt-1,xt)T+bf)(7)

式中,σ為激活函數;Wf為該層的權重系數;bf為該層的切削過程功率偏差值;xt為當前時間的輸入數據;Pt-1為上一時間LSTM層輸出的切削過程功率預測值。

輸入門處理后的輸出由下式計算得到:

it=σ(Wi·(Pt-1,xt)T+bi)(8)

式中,Wi為輸入門的權重系數;bi為輸入門的偏置。

單元狀態向量由下式計算得到:

t=tanh(WC·(Pt-1,xt)T+bC)(9)

式中,tanh(·)為輸出激活函數;WC為神經細胞狀態的權重系數;bC為神經細胞狀態的偏置;t為修正后創建的單元狀態向量。

更新門可更新神經細胞狀態,最新狀態Ct的計算見下式:

Ct=ft+Ct-1+itt(10)

輸出門的輸出信息計算公式為

Ot=σ(WO·(Pt-1,xt)T+bO)(11)

Pt=Ottanh(Ct)(12)

式中,WO為輸出門的權重系數;bO為輸出門的偏置。

2.7? 模型評價指標

選取平均絕對誤差、均方根誤差、平均絕對百分比誤差這三個指標作為切削過程功率預測模型的評價指標。平均絕對誤差eMAE是計算預測誤差取絕對值后的平均誤差,其計算式如下:

eMAE=∑ni=1Pacti-Pprein(13)

式中,Pacti為第i個樣本的切削過程功率實際值;Pprei為第i個樣本的切削過程功率預測值。

模型訓練和評估使用均方根誤差eRMSE作為損失函數,以衡量預測值與實際值之間的偏差:

eRMSE=∑ni=1(Pacti-Pprei)2n(14)

平均絕對百分比誤差eMAPE可以衡量預測值與實際值的誤差,還考慮了該誤差與實際值的比例,公式如下:

eMAPE=1n∑ni=1Pacti-PpreiPacti(15)

2.8? VMD-SSA-LSTM模型預測流程

VMD-SSA-LSTM數控銑床切削過程功率預測模型具體預測步驟如下:

(1)選定數控銑床歷史運行信息作為模型輸入。

(2)利用VMD方法對原始的切削過程功率序列進行分解,得到k個子序列分量。

(3)數據歸一化。由于轉速與背吃刀量的差值較大,使得迭代速度降低。進行數據歸一化后,特征值的取值均在0~1之間,提高了模型的收斂速度,且去除量綱可以提高模型的準確性。數據可通過下式進行歸一化處理:

x*=x-xminxmax-xmin(16)

式中,xmax為特征值中最大的特征值;xmin為特征值中最小的特征值。

(4)首先設置麻雀種群規模N、最大迭代次數N1、參數(隱含層神經元數H、訓練次數E和初始學習率η)的搜索范圍,然后選用最小均方根誤差(eRMSE)作為優化算法中的目標函數,最后建立起麻雀搜索算法與長短時神經網絡相結合模型(SSA-LSTM)。

(5)每個分量分別輸入SSA-LSTM預測模型,得到k個預測模型。

(6)最后將k個預測模型的預測值對應地相加,得到切削過程功率的預測值。

3? 案例研究

3.1? 實驗設計

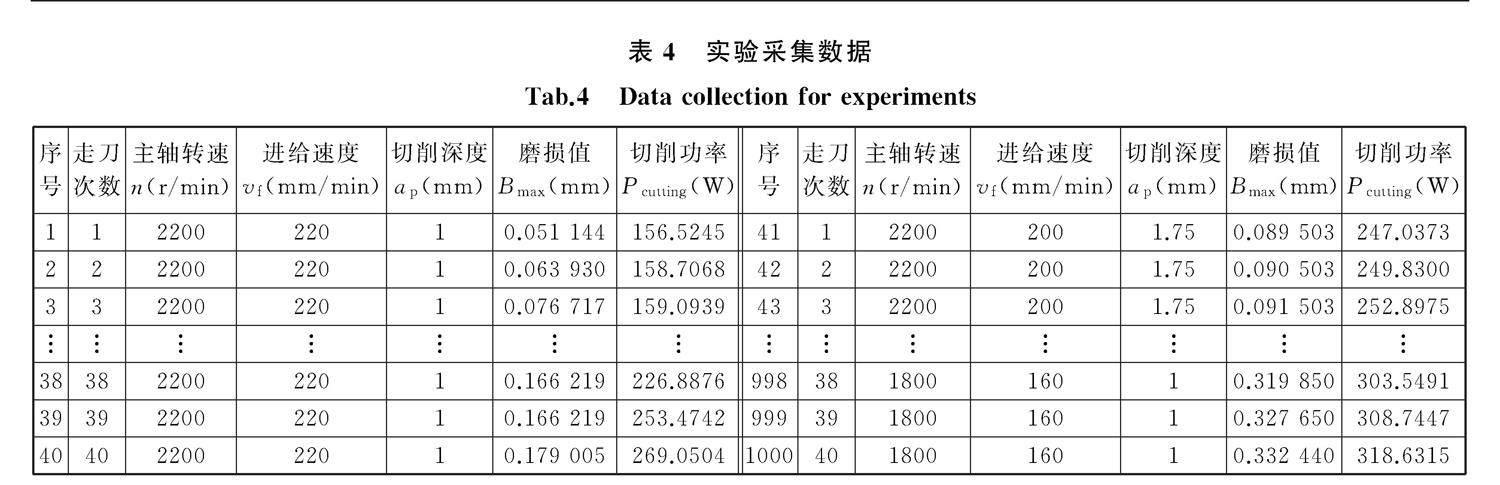

實驗的加工設備為佳時特V-11數控銑床,銑床輸入功率信號通過日本生產的CW500功率測量儀采集。實驗用板材尺寸為400 mm×200 mm×50 mm,材料為45鋼,實驗所用的刀桿為直徑16 mm的雙刃刀桿,刀具為面銑刀京鹿刀片APMT1135硬質合金面銑刀,具體參數如表2所示,示意圖見圖7。本實驗采用海康威視MV-CS050-10GM工業相機拍攝銑刀后刀面磨損的圖片。充分考慮機床內部空間結構的局限性,在不干擾機床正常工作情況下,將圖像采集系統布置在主軸右側的工作臺上,采集系統由相機、鏡頭MVL-MY-018-150-MP、環形光源MV-LRDS-120-45-W、相機支架、數據傳輸線以及光源控制器組成,實驗布置如圖8所示。在佳時特數控銑床上端銑削板料,銑刀行走路線如圖9所示。在實驗切削參數選擇時,為了更好地測量刀具最大磨損量,選取了較大的背吃刀量。實驗設計了25組加工方案,每組加工方案走刀次數為40,一次走800 mm,如表3所示。采集到的數據如表4所示,實驗共獲得1000組實驗數據,將序號1~40的數據表示為第一組加工方案實驗結果,序號41~80的數據為第二組加工方案實驗結果,以此類推,序號960~1000的數據為第25組加工方案實驗結果。

3.2? 刀具最大磨損量提取分析

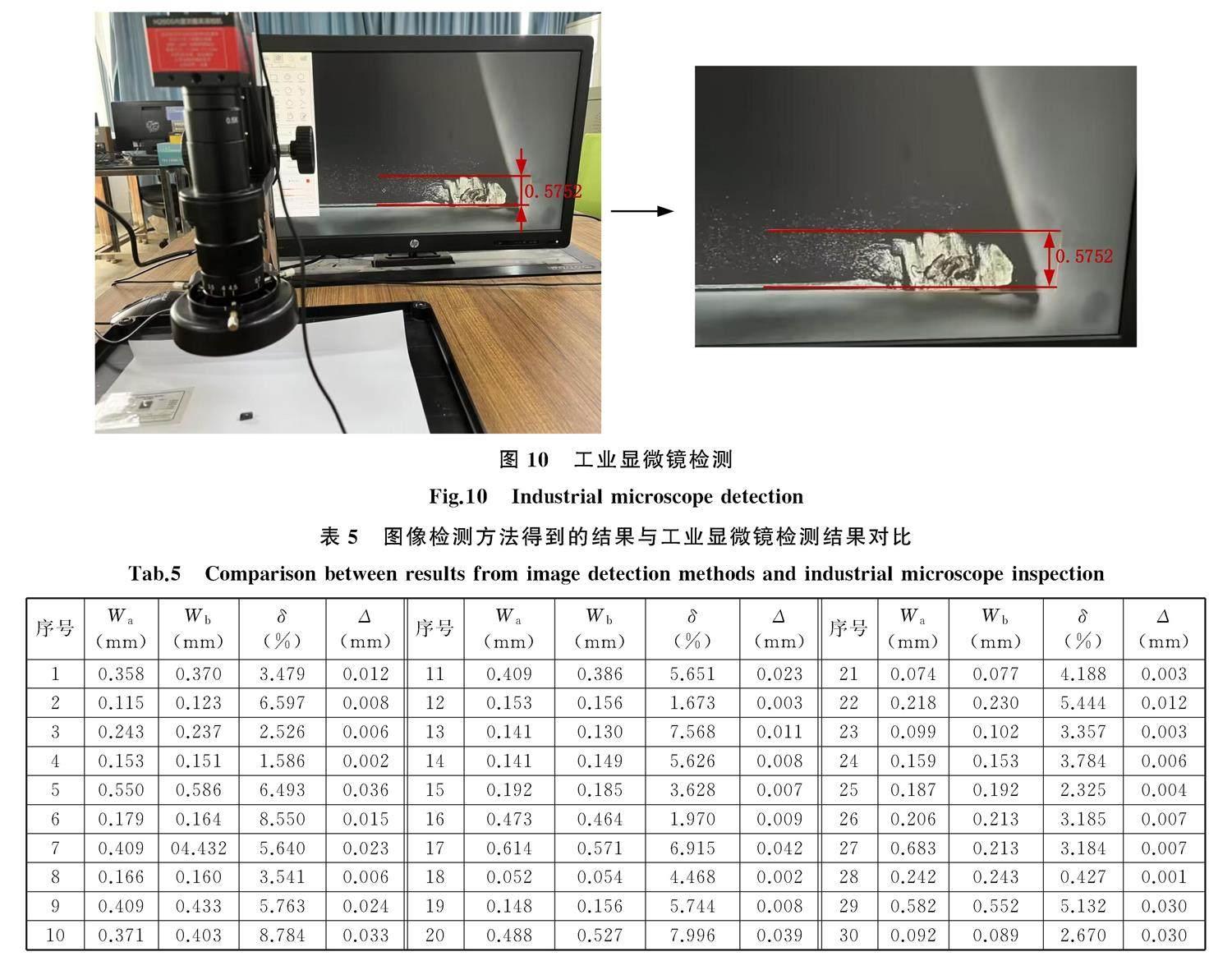

為了驗證所提出的刀具最大磨損量提取方法的有效性,本文使用工業顯微鏡進行精確度的實驗驗證,利用軟件Camera Measure測量刀具后刀面的磨損量,即作一條與后刀面底端重合的線L1,然后作L2平行于L1且與最大磨損邊界頂點相切,測量兩線之間的距離即為后刀最大磨損寬度。抽樣30組樣本進行刀具磨損值顯微鏡測量,為降低測量隨機誤差,對每組對照組磨損量測量三次求得平均值,記作Wa,使用本文圖像技術方法測得的刀具磨損量為Wb,采用測量偏差Δ和相對誤差δ作為評價指標。工業顯微鏡測量過程如圖10所示,圖像檢測方法得到的結果與工業顯微鏡檢測結果對比情況如表5所示。

由表5可知,檢測系統與對照組數據對比測量偏差小于0.05 mm,平均相對誤差為4.70%,精度較高,滿足銑刀磨損量檢測要求。

3.3? 切削過程功率預測模型建立與分析

接下來構建LSTM、VMD-LSTM、VMD-SSA-LSTM 三種模型對切削功率進行預測,并對比三種模型的預測效果。經過反復實驗,本文將模態函數個數設置為k=5,二次懲罰因子的容差為10-7,適度的帶寬約束為2500,VMD分解結果如圖11所示,由原始功率信號分解為五個不同中心頻率和帶寬的本征模態函數(IMF)。

選取前70%組實驗數據作為模型的訓練樣本,后30%組作為測試樣本。將各加工參數和切削過程功率分解得到的分量數值歸一化,并輸入預測模型。LSTM模型中采用一個隱含層結構,隱含層神經元數為70,一個Relu激活層,一個回歸層,以及使用ADAM優化器,以eRMSE作為損失函數進行編譯,將初始學習率設置為0.01,Epoch訓練次數設置為70,正則化參數為0.01,訓練60次后開始調整學習率。

VMD-SSA-LSTM模型中麻雀種群規模N=3、最大迭代次數N1=5,發現者占種群數量的70%,剩余則為加入者。預警值為0.6,當預警值小于0.6時無捕食者出現,否則有捕食者出現威脅到種群的安全,需要到其他地方覓食。麻雀搜索算法搜索LSTM參數隱含層神經元數H、訓練次數E和初始學習率η的搜索范圍分別為[50,300]、[50,300]、[0.001,0.01][16-18],訓練0.9E次后調整學習率,學習率調整因子為0.2,正則化參數為0.001,然后選用最小均方根誤差(eRMSE)作為優化算法中的目標函數。SSA算法尋優結果如圖12所示,當迭代到第3次時,均方根誤差趨于穩定。最終確定神經元個數為285,

初始學習速率為0.0078,最大迭代次數取139。

通過訓練好的模型,對測試集進行預測,具體的預測結果如圖13所示。

由圖13可知,切削過程功率的預測值與實際值相差較小,三個模型預測結果和預測精度如圖14所示,可以看出VMD-SSA-LSTM預測效果優于單一的LSTM、SSA-LSTM模型預測效果。

BP神經網絡常用作切削過程功率的預測模型,為了驗證VMD-SSA-LSTM神經網絡較BP神經網絡的優越性,使用同樣的數量集進行訓練,建立預測模型,計算相關評價指標,采用平均絕對誤差eMAE、均方根誤差eRMSE、平均絕對百分比誤差eMAPE、相關系數R為評價指標。VMD-SSA-LSTM神經網絡、BP神經網絡、LSTM神經網絡、VMD-LSTM神經網絡的指標結果如表6所示。

通過計算可得BP神經網絡預測平均絕對百分比誤差為13.58%,LSTM神經網絡預測平均絕對百分比誤差為8.95%,VMD-LSTM預測的平均絕對百分比誤差為5.12%,VMD-SSA-LSTM預測的平均絕對百分比誤差為1.53%。VMD-SSA-LSTM模型的各項指標在訓練期和驗證期之間誤差不大,表明該網絡訓練效果好。BP神經網絡整體預測精度較差,基于VMD分解的LSTM模型和VMD-SSA-LSTM模型的預測精度整體較高。同時,將麻雀搜索算法引入VMD-LSTM模型,方便了神經網絡超參數的尋優,VMD-SSA-LSTM模型各項評價指標比VMD-LSTM模型要好,加入SSA算法后,平均絕對百分比誤差提高了3.59%,平均絕對誤差、均方根誤差均小于單一的LSTM神經網絡模型和VMD-LSTM模型的相應值。

3.4? 切削過程功率模型對比

為驗證所提模型的有效性,將所提預測模型與相關文獻中的模型進行對比研究。YOON等[23]建立了關于轉速、進給量、背吃刀量和刀具磨損的切削過程功率二次回歸模型,如下式所示:

P=f1(n,vf,ap)+f2(n,vf,ap)(17)

fi(n,vf,ap)=βi0+βi1n+βi2vf+βi3ap+βi4n2+

βi5v2f+βi6a2p+βi7nvf+βi8vfap+βi9apn(18)

式中,n為轉速;vf為進給速度;ap為側吃刀量;為刀具磨損量;βi0~βi9為經驗常數。

SHI等[7]提出的基于現代加工理論考慮刀具磨損的切削過程功率表達式如下:

P=(1+∑Ni=1aii)(0)cutting(19)

式中,ai為多項式系數,(0)cutting為無刀具磨損的切削過程功率。

首先基于訓練集的數據進行回歸分析,求得上述模型的相關系數,再利用測試集的數據計算上述模型與所提模型的平均絕對百分比誤差。上述模型相關指標值如表7所示。

P=(1+0.39+5.9642-9.02743)(0)cutting19.37%

由表7可知,文獻中的模型的平均絕對百分比誤差均高于考慮時間特性建立的VMD-SSA-LSTM切削過程功率模型的平均絕對百分比誤差。VMD-SSA-LSTM神經網絡建立的預測模型預測精度比已有文獻中的經驗模型預測精度更高。

3.5? 考慮刀具磨損的切削過程功率模型應用場景

數控銑床在加工過程中,如果刀具磨損達到一定限度后繼續使用,會造成加工工件的精度下降,增加加工過程中的能耗。建立考慮刀具磨損的切削過程功率模型可為后續刀具更換策略研究做鋪墊。刀具更換策略如圖15所示。

首先通過基于VMD-SSA-LSTM神經網絡考慮刀具磨損的數控銑床切削過程功率模型建立多目標刀具更換策略優化模型,目標函數模型包括能量效率模型、表面粗糙度模型和刀具最大磨損量模型;通過多目標人工蜂群算法對多目標優化模型求解得到相對最優解,選擇一組最佳加工參數進行加工;將選擇的加工參數輸入至基于VDM-SSA-LSTM的切削過程功率模型中計算出優化后的切削過程功率,并與實時監測的數控銑床切削過程功率相對比,判斷是否更換刀具。

4? 結論

(1)提出一種考慮刀具磨損的VMD-SSA-LSTM神經網絡數控銑床切削過程功率預測方法,該方法包括數據采集、刀具磨損量提取和切削過程功率預測模型的建立這三個關鍵技術。

(2)提出一種基于人工智能機器視覺技術的刀具最大磨損量提取方法,該方法操作簡便且能達到與基于工業顯微鏡的提取方法精度接近的結果。

(3)案例研究結果表明,基于VMD-SSA-LSTM神經網絡的數控銑床切削過程功率預測模型的預測平均絕對百分比誤差為1.53%。對比BP神經網絡、時間序列神經網絡和傳統經驗模型,所提模型的預測精度更高。

上述模型和方法能夠為機械加工過程能量消耗評估、能量效率優化和能耗定額制定提供理論和應用基礎。

參考文獻:

[1]? CAI W, LIU F, XIE J et al. An Energy Management Approach for the Mechanical Manufacturing Industry through Developing a Multi-objective Energy Benchmark[J]. Energy Conversion and Management, 2017, 132:361-371.

[2]? BALOGUN V A, MATIVENGA P T. Modelling of Direct Energy Requirements in Mechanical Machining Processes[J]. Journal of Cleaner Production, 2013, 41, 179-186.

[3]? 李進宇,王秋蓮,張炎. 基于遞歸分析的混流生產模式機械加工過程能效分析和狀態監測[J]. 計算機集成制造系統, 2021, 27(5):1341-1350.

LI Jinyu, WANG Qiulian, ZHANG Yan. Energy Efficiency Analysis and State Monitoring of Machining Processes in Mixed Flow Production Mode Based on Recurrence Analysis[J]. Computer Integrated Manufacturing System, 2021, 27(5):1341-1350.

[4]? GUTOWSKI T, DAHMUS J, THIRIEZ A. Electrical Energy Requirements for Manufacturing Processes[C]∥13th CIRP International Conference on Life Cycle Engineering. Leuven, Belgium:CIRP, 2006, 5:560-564.

[5]? 徐敬通, 李濤, 陳俊超, 等. 數控機床的能耗模型及實驗研究[J]. 中南大學學報(自然科版), 2017, 48(8):2024-2033.

XU Jingtong, LI Tao, CHEN Junchao, et al. An Energy Consumption Model and Experimental Research of Numerical Control Machine Tools[J]. Journal of Central South University(Science and Technology), 2017, 48(8):2024-2033.

[6]? 謝俊, 馬婧華, 羅小. 面向節能優化的機床能耗模型及切削參數決策方法研究[J]. 重慶理工大學學報(自然科學), 2020, 34(8):77-86.

XIE Jun, MA Jinghua, LUO Xiao. Study on Energy Consumption Model and Cutting Parameter Decision Method of Machine Tool Oriented to Energy Saving Optimization[J]. Journal of Chongqing University of Technology(Natural Science), 2020, 34(8):77-86.

[7]? SHI K N, ZHANG D H, LIU N, et al. A Novel Energy Consumption Model for Milling Process Considering Tool Wear Progression[J]. Journal of Cleaner Production, 2018, 184:152-159.

[8]? YOON H, MOON J, PHAM M et al. Control of Machining Parameters for Energy and Cost Savings in Micro-scale Drilling of PCBs[J]. Journal of Cleaner Production, 2013, 54(9):41-48.

[9]? 劉博. 考慮刀具磨損的機床能耗建模及多目標優化方法研究[D]. 哈爾濱:哈爾濱工業大學, 2017.

LIU Bo. Modeling and Multi-objective Optimization of Machine Tool Energy Consumption Considering Tool Wear[D]. Harbin:Harbin Institute of Technology, 2017.

[10]? 李聰波, 尹譽先, 肖溱鴿, 等. 數據驅動下基于元動作的數控車削能耗預測方法[J]. 中國機械工程, 2020, 31(21):2601-2611.

LI Congbo, YIN Tengxian, XIAO Qinge, et al. Data-driven Energy Consumotion Prediction Method of CNC Tureing Based on Metaaction[J]. China Mechanical Engineering, 2020, 31(21):2601-2611.

[11]? 張潔, 汪俊亮, 呂佑龍, 等. 大數據驅動的智能制造[J]. 中國機械工程, 2019, 30(2):127-133.

ZHANG Jie, WANG Junliang, LYU Youlong, et al. Big Data Driven Intelligent Manufacturing[J]. China Mechanical Engineering, 2019, 30(2):127-133.

[12]? LU F Y, ZHOU G H, LIU Y, et al. Ensemble Transfer Learning for Cutting Energy Consumption Prediction of Aviation Parts towards Green Manufacturing[J]. Journal of Cleaner Production, 2022, 331:129920.

[13]? XU L H, HUANG G N, LI C W, et al. A Novel Intelligent Reasoning System to Estimate Energy Consumption and Optimize Cutting Parameters toward Sustainable Machining[J]. Journal of Cleaner Production, 2020:121160.

[14]? 肖小平, 李晶晶, 張超,等. 基于ANN的加工零件表面粗糙度和能耗預測方法[J]. 應用科技, 2021, 48(6):63-69.

XIAO Xiaoping, LI Jingjing, ZHANG Chao, et al. Prediction Method of Surface Roughness and Energy Consumption of Machined Parts Based on ANN[J]. Applied Science and Technology, 2021, 48(6):63-69.

[15]? 楊晶顯, 張帥, 劉繼春,等.基于VMD和雙重注意力機制LSTM的短期光伏功率預測[J].電力系統自動化, 2021, 45(3):174-182.

YANG Jingxian, ZHANG Shuai, LIU Jichun, et al. Short-term Photovoltaic Power Prediction Based on VMD and Dual-attention Mechanism LSTM[J]. Automation of Electric Power Systems, 2021, 45(3):174-182.

[16]? 孫國梁, 李保健, 徐冬梅,等. 基于VMD-SSA-LSTM的月徑流預測模型及應用[J].水電能源科學,2022,40(5):18-21.

SUN Guoliang, LI Baojian, XU Dongmei, et al. Monthly Runoff Prediction Model and Its Application Based on VMD-SSA-LSTM[J]. Water Resources and Hydropower Engineering, 2022, 40(5):18-21.

[17]? 陽曾, 丁施尹, 葉萌,等. 基于變分模態分解和深度學習的短期電力負荷預測模型[J].電測與儀表, 2023, 60(2):126-131.

YANG Zeng, DING Shiyin, YE Meng, et al. Short-term Power Load Forecasting Model Based on Variational Mode Decomposition and Deep Learning[J]. Electrical Measurement & Instrumentation, 2023, 60(2):126-131.

[18]? 趙玉. 基于CCD視覺系統的刀具磨損測量方法[J]. 山東農業大學學報(自然科學版), 2020, 51(3):500-502

ZHAO Yu. The Approach to Measure a Tool Wear Based on CCD Vision System[J]. Journal of Shandong Agricultural University(Natural Science Edition), 2020, 51(3):500-502.

[19]? 王利強. 基于機器視覺的車削刀具磨損狀態檢測研究[D].濟南:山東建筑大學, 2020.

WANG Liqiang. Research on Cutting Tool-wear State Detection Based on Machine Vision[D]. Jinan:Shandong Jianzhu University, 2020.

[20]? 成都工具研究所有限公司. 面銑刀壽命試驗GB/T 16459—2016/1S08688-1:1989[S]. 北京:中華人民共和國國家質量監督檢驗檢疫總局;中國國家標準化管理委員會.

Chengdu Tool Research Co., Ltd. Face Milling Cutter Life Test GB/T 16459—2016/1S08688-1:1989[S]. Beijing:General Administration of Quality Supervision, Inspection, and Quarantine of the Peoples Republic of China. China National Standardization Management Committee.

[21]? DRAGOMIRETSKIY K, ZOSSO D. Variational Mode Decomposition[J]. IEEE Transactions on Signal Processing, 2014, 62(3):531-544.

[22]? 薛建凱. 一種新型的群智能優化技術的研究與應用:麻雀搜索算法[D]. 上海:東華大學.

XUE Jiankai. Research and Application of a Novel Swarm Intelligence Optimization Technique:Sparrow Search Algorithm[D]. Shanghai:Donghua University, 2020.

[23]? YOON H, LEE J, KIM M, et al. Empirical Power-consumption Model for Material Removal in Three-axis Milling[J]. Journal of Cleaner Production, 2014,78:54-62.

(編輯? 王艷麗)

作者簡介:

王秋蓮,女,1984年生,教授。研究方向為綠色制造、智能制造等。E-mail:wangqiulian@ncu.edu.cn。