燃煤鍋爐煙氣處理電控系統設計要點探究

關鍵詞:燃煤鍋爐;煙氣處理;電控系統;設計要點

中圖分類號:TP273;TK229.6 文獻標識碼:A

0 引言

燃煤鍋爐煙氣處理系統用于降低SO2、NOx(氮氧化物)以及煙塵的排放濃度,其在運行過程中,需要根據煙氣的排放情況控制物料,從而促進脫硫、脫硝的化學反應。電控系統可實現排放指標監測、閥門啟停、物料制備與輸送,是整個煙氣處理系統實現自動化控制的基礎,因此對其展開研究。

1 燃煤鍋爐煙氣處理系統設計要點

1.1 燃煤鍋爐概況

其企業使用4 臺燃煤鏈條鍋爐,單臺鍋爐的燃煤消耗速度為1.8 t/h。在原設計方案中,鍋爐采用水膜除塵器處理煙氣,經過處理后,SO 的排放濃度達到1 450 ~ 2 580 mg/Nm3,NO 的最大排放濃度為550 mg/Nm3,煙塵的排放濃度為75 ~180 mg/Nm3。SO、NO 和煙塵的最大排放濃度均存在超標情況,須進行工藝改造。

1.2 煙氣處理系統工藝設計

燃煤鍋爐煙氣處理旨在降低SO、NO 和煙塵的排放量,因而煙氣處理系統涵蓋脫硫、脫硝和除塵3 種基本工藝。

1.2.1 脫硫工藝設計

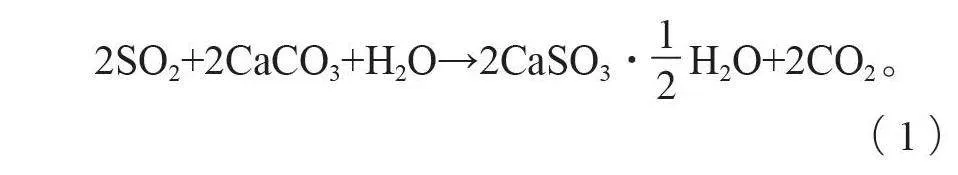

脫硫技術發展至今,已經形成了多種工藝路徑,包括氨法、鈉堿法、鈣法、活性炭法、催化氧化法等。從各類工藝的應用范圍來看,鈣法占據主導地位,該方法又稱為石灰石—石膏法,相應的化學反應式為:

從反應式可知,SO 置換了CaCO 中的CO,達到了脫硫的目的,產物中包含石膏,可用作工業生產的原料[1]。該企業在脫硫改造中,引入鈣法工藝。

1.2.2 脫硝工藝設計

根據工程實踐,常用的脫硝工藝包括選擇性催化還原(selective catalytic reduction,SCR) 技術、臭氧(O)氧化技術以及選擇性非催化還原(selective non-catalytic reduction,SNCR) 技術,3種工藝的適用場景存在一定的差異,臭氧氧化技術主要用于煙氣量中等的鍋爐系統,另外兩種脫硝技術常用于排氣量較大的鍋爐系統[2]。從脫硝效率來看,O、SCR、SNCR 對應的脫硝效率分別為80% ~ 95%、80% ~ 90%、30% ~ 60%。SCR 和SNCR 要求反應溫度達到850~1050℃,但該企業的鍋爐溫度最高僅為620℃,難以滿足使用要求,故選用臭氧脫硝工藝。其主要的化學反應原理是NO 和NO 與臭氧進行反應,其產物中的NO 主要為NO 和NO,這兩種物質反應可生成硝酸鹽,從而完成脫硝,具體化學反應式為:

NO+O→NO+O。 ( 2)

2NO+O→NO+O。 ( 3)

1.2.3 除塵工藝設計

除塵系統有多種可選的技術方案,常用的包括機械除塵、電除塵、過濾除塵、濕式除塵等。根據鍋爐尾部煙氣的特點,由于煙塵排放濃度較低,機械除塵和電除塵的效果較差,濕式除塵會產生大量的廢水。因此,該企業采用過濾除塵技術,具體方案為脈沖袋式除塵器。

1.3 煙氣處理系統運行參數設計

1.3.1 脫硫工藝參數

脫硫裝置SO 進口煙氣含量為800 mg/Nm3,經過脫硫處理后,出口煙氣SO含量降至200 mg/Nm3以內。石灰石的消耗速度為每小時0.1 t,系統耗電速度為每小時250 kW·h,工藝用水速度為每小時不超過6.2 t。脫硫系統的設計脫硫效率為不低于75%。

1.3.2 脫硝工藝參數

鍋爐系統單臺燃煤消耗速度為1.8 t/h,爐膛溫度為620℃,煙氣排放溫度可達到160℃,鍋爐平均年運行時間為3 840 h,NO 改造前的理論排放濃度為425 mg/Nm3,實際排放濃度為260 ~550 mg/Nm3 [3]。在設計階段將425 mg/Nm3 作為參考基準,要求脫硝效率不得低于53%,因而鍋爐煙氣出口部位的NO 排放濃度應小于200 mg/Nm3。

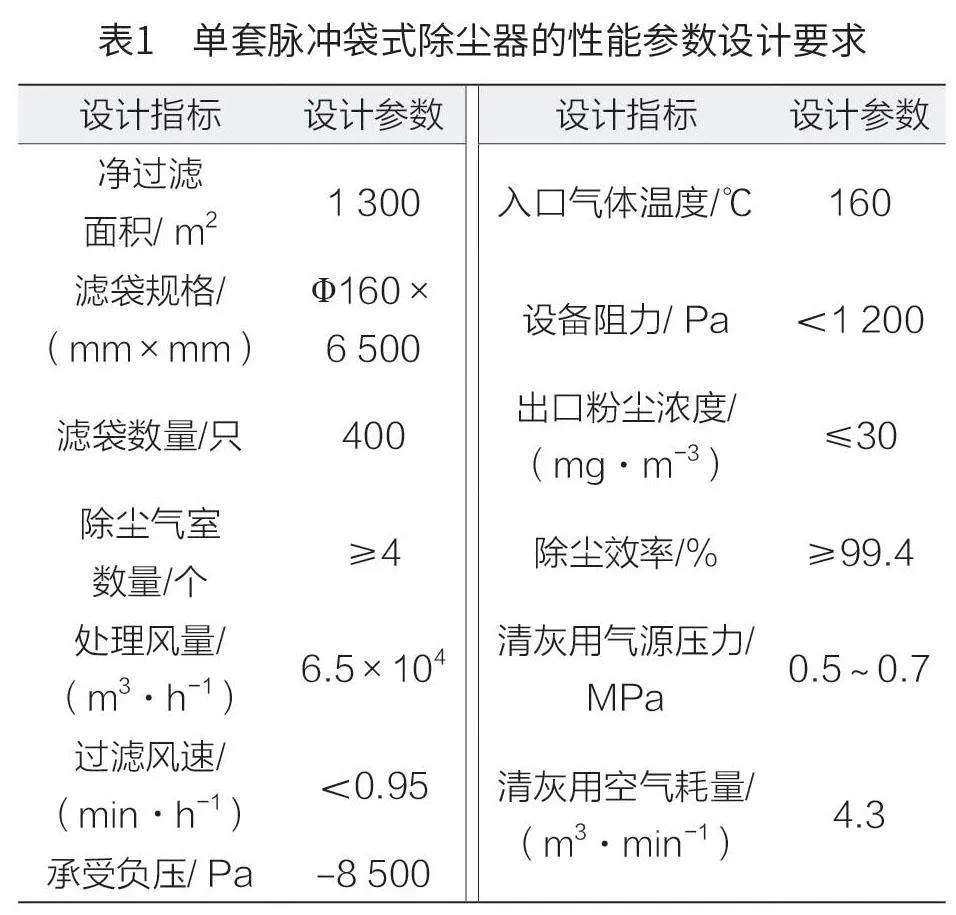

1.3.3 除塵工藝參數

除塵工藝選用脈沖袋式除塵器,其設計參數包括凈過濾面積、過濾風速、處理風量、出口粉塵濃度、除塵效率等,根據該企業的實際情況,要求脈沖袋式除塵器的性能參數達到表1 中的要求。

2 燃煤鍋爐煙氣處理電控系統設計方案及技術要點

2.1 電控系統控制原理設計

煙氣處理系統具有一定的自動化水平,通過可編程邏輯控制器(programmable logic controller,PLC)實現綜合自動化,在控制器內通過編程的方式設定清灰控制條件,當鍋爐溫度、系統壓力、袋式除塵器出現異常時,由電控系統發出報警信息[4]。在此次改造中,引入了兩款西門子的PLC 控制器,它們分別為Smart 300 系列和Smart 200 系列,前者用于集中控制,后者用于部分簡單工藝的點控制,如臭氧系統、制氧系統。

2.2 電控系統控制方式設計

2.2.1 脫硫工藝控制方式設計

脫硫系統的核心設備為脫硫塔,其底部安裝有探頭,用于檢測pH。根據鍋爐的運行情況,由PLC 自動控制補充漿液的加入量,影響PLC 決策的3 個參數包括:鍋爐的實際運行負荷、pH 期望值與實測值的差異和煙氣中SO 的含量[5]。在3 個參數的影響下,PLC 可對漿液供給閥門的開度進行調節控制,從而確保漿液的pH 始終維持在合理范圍內,促進脫硫反應的進行。

2.2.2 脫硝工藝控制方式設計

在脫硝工藝系統控制設計中,配置一套S7-200PLC 控制器,由于脫硝工藝采用臭氧處理技術,因而PLC 應根據氮氧化物的濃度實時調節臭氧發生器。S7-200PLC 為系統中的從屬控制器,能夠接收PLC 集中控制器發出的指令,同時向后者反饋臭氧發生器的運行參數,如故障信號、報警信號等。從屬PLC 控制器的主要監控指標為臭氧放電室的壓力變送數據和溫度變送數據,其能夠改變臭氧發生器的功率,通過控制進氣、出氣閥門,進而調節O的供給量。

2.2.3 除塵工藝控制方式設計

除塵設備的控制方式同樣為PLC 控制器,通過傳感器采集除塵系統的進口壓力、出口壓力,以確保進出口壓差。針對壓差設定安全閾值,當除塵室進出口壓力差超過1.2 kPa 時,電控系統將發出報警信號。如果該壓差低于0.6 kPa,說明除塵器內積灰過多,此時在PLC 控制器的作用下,自動提高清灰的通氣量和頻率。進出除塵器的煙氣溫度同樣為重要的監測指標,在進出口煙道以網狀形式布置熱電偶傳感器,對煙氣的溫度進行連續監測。除塵系統具有專門的氣源,利用氣壓傳感器監測氣源的壓力,發生過壓或者欠壓時,由PLC 控制器發出報警信息。

2.3 電氣控制系統整體設計

2.3.1 系統構成

燃煤鍋爐煙氣處理電控系統的主要硬件設備和元器件為觸摸屏電控柜、PLC、壓差和溫度傳感器,主要控制對象為電動閥,其可以控制O3、堿性溶液的供應量。

2.3.2 控制流程

控制流程分為3 類,分別針對集中操作、機旁操作和設備自動控制。其中,集中操作的控制流程:判斷系統是否處于自動停止狀態,并且未鎖定→如果上一步驟的判斷結果為是,進一步判斷現場系統是否選擇集中控制模式→ 如果上一步驟的判斷結果為是,則點擊控制界面按壓系統的啟動按鈕→ 系統設備進入自動運行狀態→ 檢測是否存在故障→ 如果無故障,繼續運行;若存在故障,則進入故障處理階段。

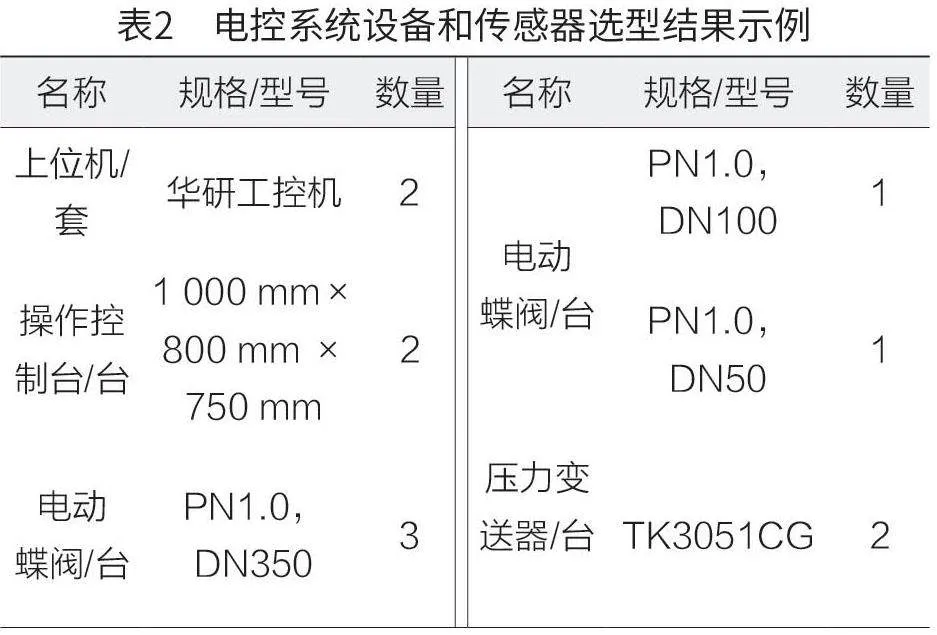

2.3.3 電控系統設備選型

電控系統由設備和傳感器組成。設備包括上位機、操作控制臺、電動蝶閥等;傳感器涵蓋壓力變送器、信號配電隔離器、壓差變送器、pH 計、質量流量變送器、液位變送器等。表2 為電控系統設備和傳感器選型結果示例。

3 電控系統組態軟件設計及調試

3.1 組態軟件設計

煙氣監測子系統針對煙氣中的SO、NO 和煙塵開展連續監測,根據企業的設計要求,系統的精度、量程、響應時間需達到表3 中的規定。

3.2 系統調試

3.2.1 機械設備檢查與調試

機械設備是鍋爐煙氣處理系統的基礎,也是電控系統控制和監控的對象。在正式運行前應檢查各個機械設備的狀態。除塵器以焊接方式制作而成,在投入使用之前,應檢查焊縫的焊接質量,確保其具有良好的氣密性。電磁閥應進行噴吹調試,消除漏氣風險。系統的供氣管路調試過程為:先打開進出口閥門,對除塵器開展保壓試驗,時間持續30 min,除塵器內的壓縮空氣壓力保持在0.7 MPa,如果壓力無損失,說明管路系統氣密性良好。

3.2.2 電控設備檢查與調試

電控設備和傳感器調試的重點為接線、絕緣性、電壓和電流穩定性、傳感器精度等。例如,在檢查柜與柜之間的接線時,可使用萬用表,逐一排查電壓、電流;觀察在線監測系統和工控機上顯示的數據,如果存在異常,說明可能存在接線錯誤,再根據異常信息排查故障。

4 結論

該企業在燃煤鍋爐煙氣處理系統改造中,采用鈣法脫硫、臭氧脫硝以及過濾除塵3 項技術。在電控系統設計中,引入PLC 控制器,根據傳感器的監測數據,對煙氣處理系統中的設備進行控制,促進相關的化學反應。煙氣處理電控系統由控制設備(如電動閥)、傳感器、組態軟件等組成,電控系統的設備包括工控機、各型電磁閥;傳感器包括壓力變送器、信號配電隔離器、壓差變送器、質量流量變送器、pH 計、液位變送器等;在線監測系統以組態軟件為平臺,支持在線數據查詢和顯示。