關于電子產品正常抽樣方案AQL值方法實踐與探索

關鍵詞:計數檢驗;管理知識;產品特點;實施方法

中圖分類號:V262.7 文獻標識碼:A

0 引言

在電子產品的驗收過程中,計數抽樣檢驗的使用越來越頻繁,雖然其使用的步驟和方式在標準中有規定,且具有廣泛的適用性,但技術人員、檢驗人員對于管理知識的認知差異以及質量管理水平的差異,導致他們對標準的理解也不盡相同。接收質量限(acceptance quality limit,AQL)值的合理性選擇因不同相關方的認知出現偏差,間接影響產品質量,故需要結合標準、管理知識[1]、產品特點等方面,通過實踐去探索其應遵循的內在邏輯,以及具體的使用方法,進而滿足產品質量和檢驗的要求。其主要用于連續批檢驗,也用于孤立批檢驗的抽樣方案的可接收質量水平AQL 值的確定。

1 解決思路

結合標準并考量相關影響因素,梳理解決思路:確定正常抽樣方案AQL 值的實施步驟[2]、規定方法、注意事項等,開展正常抽樣方案AQL 值的實踐工作,結合PDCA 思維,持續實踐改進,確定正常抽樣方案AQL 值的方法等。

2 確定正常抽樣方案AQL值的實施步驟

2.1 規定產品的質量標準

在產品技術條件、產品圖或訂貨合同中,必須明確區分單位產品的每個質量特征合格的標準,并劃分缺陷的分類[3]。

在使用AQL 質量評價時,在明確產品性能、功能合格判據(標準)上需要做好劃分缺陷的分類。

2.2 規定檢驗水平

GJB 179A— 1996 標準提出了3 個一般檢驗水平(Ⅰ、Ⅱ、Ⅲ)和4 個特殊檢驗水平(S-1、S-2、S-3、S-4)。如無特殊要求,通常采用一般檢驗水平Ⅱ;當允許降低抽樣方案的鑒定能力時,可采用一般檢驗水平Ⅰ;當需要提高抽樣方案的鑒定能力時,可采用特殊檢驗水平。檢驗水平的選擇必須避免與AQL 值的不一致。

2.3 AQL 值規定的實施步驟

經梳理,主要分為以下5個步驟。

步驟1:預估樣本量大小。

步驟2:調查檢驗項目和分析項目的可達性。

步驟3:考慮缺陷分類的數量。

步驟4:確定項目的質量控制水平。

步驟5:通過預演的形式推斷AQL 值的合理性以及可操作性。

2.4 AQL 值的規定方法

AQL 值規定的目的是以比較合理的質量控制水平實現對產品質量的控制,所以并非AQL 值越嚴格越好,在能夠保證產品質量的合理控制要求下,實現產品質量和進度的平衡;AQL 取值過于嚴格容易出現超出給定的樣本量的方案或者加嚴考核,失去了抽樣檢驗的意義;AQL 取值范圍太寬,不能快速、真實反映產品質量控制水平,難以達到持續改進的目的。

結合產品復雜程度和公司管理水平,通過以下方法開展AQL 值的確定工作:需要初步預估樣本量的大小;需要考慮檢驗項目的數量以及可達程度;需要考慮缺陷分類的數量;承制方的質量控制水平,參照同類產品或同類加工方法的產品質量控制水平;通過預演的方式,評估AQL 值確定的有效性,在有多組合理的AQL 值時,應盡量避免同組試驗的不同缺陷類別出現樣本量大小不同的情況,減少后續的協調環節;需要考慮相關方意見;在跟蹤AQL 值確定的實施效果一定周期后,可根據AQL 值規定要求的滿足情況,調整AQL 值,但必須經過同級別的審批。

2.5 注意事項

采用的可接收質量水平AQL 值應在技術標準和合同中進行規定,可由負責部門制定或由供方和訂貨方協商確定。對于不同類別的缺陷可以規定不同的AQL 值;還可以在缺陷類別中劃分子類別,單獨規定AQL 值。

3 正常檢驗AQL值實踐

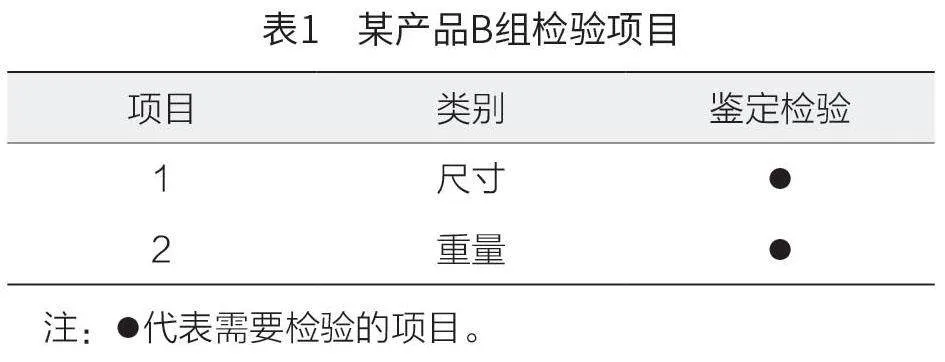

某電子產品采用一致性檢驗中的B 組檢驗以確定AQL 值[3-4]。

3.1 采用一般檢驗水平Ⅱ確定嚴重缺陷AQL值

3.1.1 樣本量大小的預估

原則上在批次數量預估時,應避免預估值與實際值之間出現數量級的差別。預估越準,在后續預演時,確定的AQL 值越切合實際,越容易指導后續的正常生產檢驗過程。

結合與訂購方了解的信息以及前期的生產情況,該產品批次的數量約為20 臺的可能性較高。根據GJB 179A— 1996 標準,通過該標準表1(樣本大小字碼)中的采用一般檢驗水平Ⅱ,字碼比較合適的為B、C。

3.1.2 查檢驗項目和分析項目的可達性

如表1 所示,產品的項目較少,結合前期試生產情況進行整體識別,項目檢驗的可達性較高。

3.1.3 需要考慮缺陷分類的數量

B 組涉及的嚴重缺陷項目如圖2 所示。

3.1.4 項目的質量控制水平

通過對以往同類加工方法不合格情況進行統計識別,尺寸主要涉及的結構件未出現此類嚴重缺陷;重量無超差的情況。產品在該方面的質量控制情況良好。

通過缺陷分類的數量、 項目的質量控制水平可以初步確定接收判定數(Ac)達到0,拒收判定數(Re)達到1,因此[Ac Re] 為[0 1]。

3.1.5 通過預演的形式推斷AQL 值的合理性以及可操作性

通過對照GJB 179A— 1996 中表2-A,檢索抽樣方案,該產品較為合適的嚴重缺陷AQL值為2.5、4.0。當選擇AQL 值為4.0 時,若產品批次數量大于26,樣本大小碼為D,檢索結果的 [Ac Re] 為[0 1],樣本量需要抽取13 臺產品進行檢驗,樣本量有擴大的風險;而當選擇AQL 值為2.5 時,則不會出現類似的風險。因此,AQL 值確定為2.5。

3.2 采用一般檢驗水平Ⅱ確定輕度缺陷AQL 值

3.2.1 樣本量大小的預估

與嚴重缺陷批量預估一致,通過GJB 179A—1996 標準中表1(樣本大小字碼)中的采用一般檢驗水平Ⅱ,字碼比較合適的為B、C。

3.2.2 查檢驗項目和分析項目的可達性

與嚴重缺陷批量預估一致,檢驗項目為尺寸和重量,項目檢驗的可達性較高。

3.2.3 需要考慮缺陷分類的數量

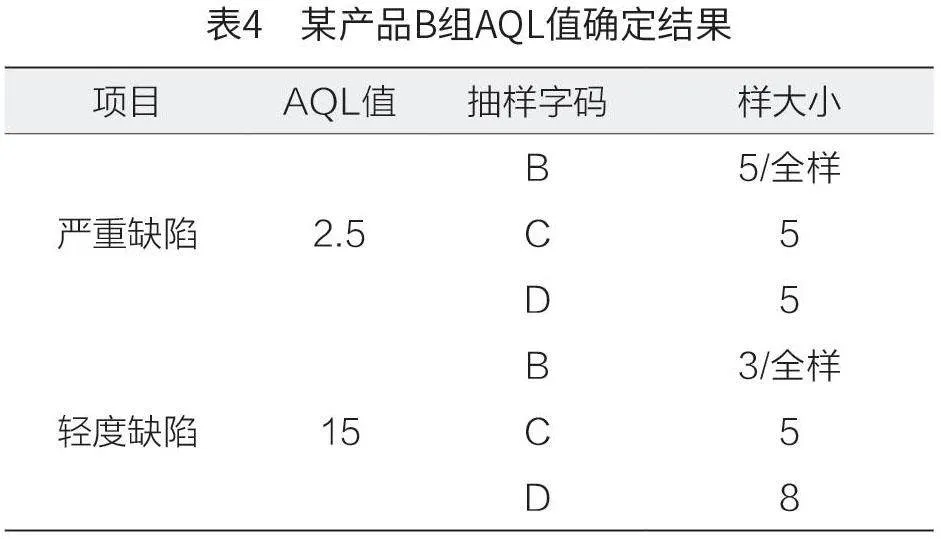

表3 為B 組涉及的輕缺陷項目。

3.2.4 項目的質量控制水平

通過對以往同類加工方法不合格情況進行統計識別,尺寸主要涉及的結構件超差,類似結構件以往出現過尺寸超差的情況;重量無超差的情況。產品該方面的質量控制情況相對良好。

通過缺陷分類的數量、 項目的質量控制水平可以基本確定Ac 可以達到1 ~ 2,Re 達到2 ~ 3,即[Ac Re] 在[1 2] ~ [2 3]。

3.2.5 通過預演的形式推斷AQL 值的合理性以及可操作性

通過對照GJB 179A—1996 標準中表2-A,檢索抽樣方案,該產品較為合適的輕缺陷AQL 值為10、15。當選擇AQL 值為10 時,B、C 樣本量都可以覆蓋到,若產品批次數量大于26,樣本大小碼為D,[Ac Re]為[2 3] 較合適,但是存在整批數量≤ 5 臺時需進行全檢的風險。當選擇AQL 值為15 時,B、C 樣本量都可以覆蓋到,若產品批次數量大于26,樣本大小碼為D,[Ac Re] 為[3 4],在樣本量擴大到8 個時,結合外購結構件質量控制情況,這個AQL 值是可以接受的。因此,輕缺陷的AQL 可以定為10 或者15。

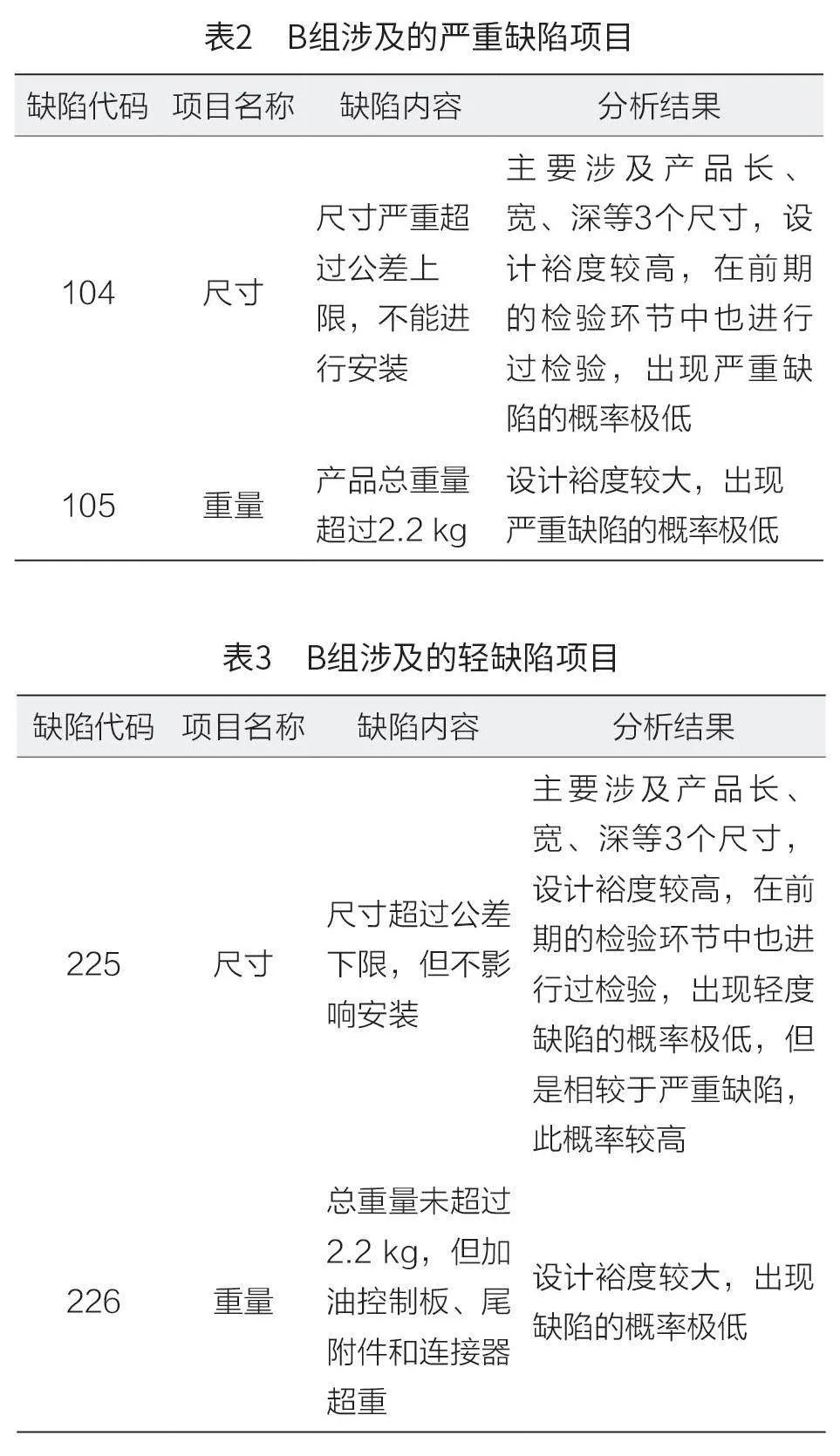

由于從技術角度輕缺陷選擇10 和15 均可,后采納相關方意見將輕度缺陷的AQL 值定為15。故通過上述預演和推斷,某產品B 組AQL 值確定結果如表4 所示。

4 效果評估

從本次實踐情況來看,首先實現了電子產品正常檢驗AQL 值從標準向具體實踐的應用,在原有標準的基礎上拓展了正常檢驗AQL 值的實操方法,需考慮多種因素,如推演模擬思路等,為后續其他AQL 值的確定提供了思路,同時為技術和檢驗人員在實際操作過程中提供了參考依據,進而保證了產品的質量,降低了溝通成本。

5 結語

隨著用戶對產品質量要求的提高以及產品批量的差異變大,計數抽樣檢驗方案、方法逐漸被采用,產品AQL 值的確認是一項質量工程技術,需要經過較為全面和系統的考慮。通過結合客戶要求、企業自身的管理水平以及產品特點等方面,更為科學、有效地開展實踐工作以滿足相關方的質量要求。