某款增程器超級爆震故障分析及優化

摘 要:目前,增程式電動汽車隨著市場的關注成為了各廠家開發的焦點,其中增程專用發動機(DHE,Dedicated Hybrid Engine)的開發更是重中之重。不同于傳統燃油車,DHE更加注重高效、集成、靜謐的特性,因此其開發邊界與整車的功率需求有著強耦合關系。本文以某款增程器失效為例,通過對缸體破裂的分析展開,重點對發動機的熱管理架構及燃燒特性進行了改善及優化,進一步規避了系統冷卻能力不足以及低速早燃導致超級爆震的風險。該論文對增程器的開發以及類似故障解析具有一定參考價值。

關鍵詞:增程式電動汽車;增程器;低速早燃;超級爆震

中圖分類號:TK411+.2 文獻標志碼:A 文章編號:1005-2550(2024)04-0082-06

Analysis and Optimization of Super Knock of A Certain Range Extender

FAN Peng, DENG Xiang, BI Shuai, SUN Yong-fu, ZHOU Zhong-yong

(VOYAH Automobile Technology Co., Ltd., Wuhan 430056, China)

Abstract: At present, with the attention of market, more OEMs focus on the range extended electric vehicle development, especially for the development of dedicated hybrid engine(DHE). Different from traditional fuel vehicles, DHE pays more attention to its efficiency, integration and NVH performance, so its development boundary has the strong coupling relationship with generated power. Taking the failure of a range extender as an example, this paper focuses on improving and optimizing the thermal management architecture and combustion characteristics of the engine through the analysis of cylinder block rupture, and further avoids the risk of insufficient cooling capacity and the risk of super knock caused by LSPI (Low Speed Pre-ignition). This paper has a certain reference value for the development of range extender and similar issue analysis.

Key Words: Range Extended Electric Vehicle; Range Extender; LSPI; Super Knock

引 言

當前增程式電動汽車作為新能源汽車的重要分支,因其優秀的純電駕乘屬性和及時供能補電的特點,不僅消除了消費者的續航及補能焦慮且市場保有量也在快速飆升。中國汽車工業協會2023年發布的《中國增程式電動汽車產業發展報告》也預測了2020-2025年增程電動汽車年復合增速達64.7%,到2025年銷量增至約50萬輛。

為貼合市場需求,各廠家也加大了增程專用發動機的研發投入,當前主流的技術有:附件電氣化、GDI高壓直噴、水冷中冷器、低壓EGR、DLC缸內減摩技術等,其中對于高效熱管理、燃燒特性優化尤為關鍵。本文針對某款增程器的異常燃燒故障及熱管理風險進行了分析與改善。

1 現狀把握

1.1 故障現狀

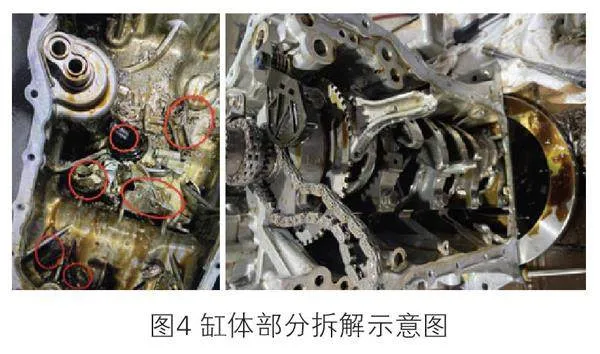

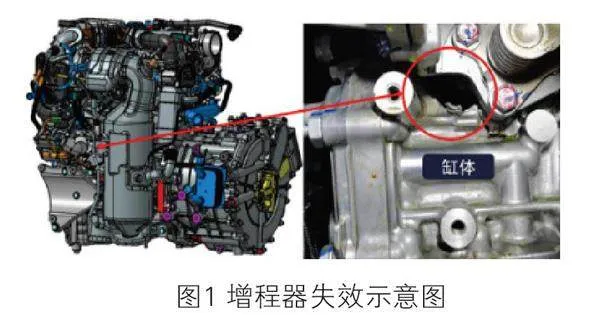

故障車高速行駛時突發動力丟失且MIL故障燈點亮,停車檢查OBD報發動機多缸失火故障碼,同時檢查膨脹水壺冷卻液位低,進一步檢查發動機缸體發現一缸處有破損現象(圖1)。重新加裝冷卻液后,可以目視缸體破損處有大量液體流出。進一步追溯故障前期,偶發報過發動機多缸失火,且伴隨加速無力。基于以上信息,判斷整車動力丟失與冷卻液泄漏而導致系統過溫,ECU斷油保護直接關聯。

1.2 故障工況

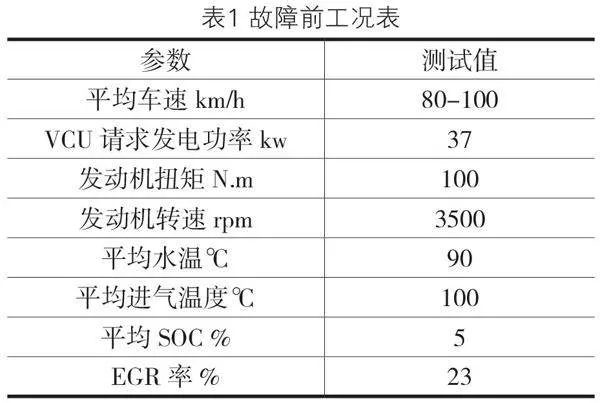

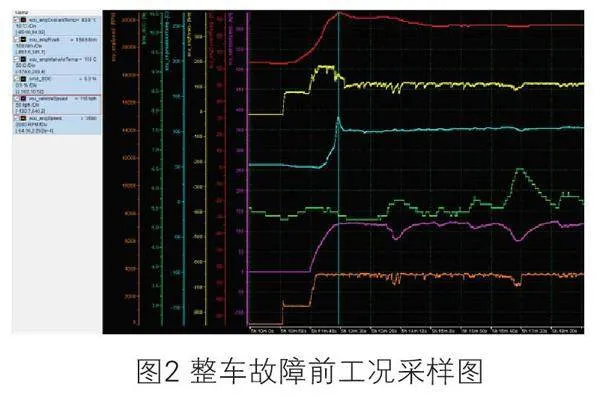

由于無當日數據記錄,故參考故障前一天數據(如表1、圖2),整車以80-100km/h燃油優先模式運行,且發電工況點均在高轉速中大負荷區間運行。運行過程中冷卻液溫度在90℃左右無異常過溫,但在整車加速過程中進氣溫度異常升溫,峰值溫度可達120℃,車速穩定后中冷后進氣溫度維持在100℃左右(一般要求中冷后進氣溫度<70℃)。

1.3 故障機拆解分析

將故障機進行拆解分析,篩查關鍵要點如下所示:

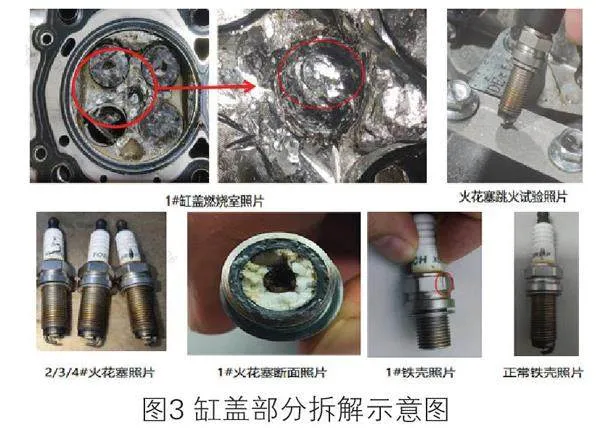

a.缸蓋部分拆解:一缸燃燒室損毀且進排氣氣門均壓潰斷裂,火花塞頭部斷裂且燒蝕(如圖3),其余火花塞點檢正常,可以正常跳火。點檢另外三個缸的活塞頭部有均質麻點,疑為爆震痕跡。

b.缸體部分拆解:無異常油水混合現象,且油底殼處有大量鋁屑及斷裂連桿。鋁屑判斷為一缸活塞及破損缸體部分(如圖4)。進一步的拆解確認關鍵摩擦副力矩、軸瓦和軸承的配合、連桿小頭與活塞銷的配合、活塞銷與卡簧的配合均無問題,且關鍵力矩復核及各密封面無明顯異常。

c.外附件拆解:進氣歧管、增壓器、油冷器、水冷中冷器、排氣系統初步排查無異常,排氣歧管內壁有疑似活塞破損鋁屑。

基于故障工況及故障機初步拆解分析得出如下基本判斷:

1)由于一缸活塞搗缸,導致發動機失火并引起車輛動力丟失。

2)故障前期有進氣溫度偏高現象,會導致缸內發生強烈爆震甚至早燃等異常燃燒傾向。且爆震會對火花塞陶瓷頭部(進入燃燒室部分)產生破壞,甚至發生裂紋及碎裂風險。

3)另外早燃產生的高溫會對火花塞電極、鐵殼產生燒蝕甚至脫落,高溫也會導致陶瓷小頭出現“燒酥”風險(圖5)。若陶瓷小頭、電極、鐵殼等零件燒蝕脫落,撞擊到活塞、氣門等運動的部件可能會導致運動件碎裂、折斷等故障。

基于上述分析,需重點排查進氣溫度異常過高原因,另外針對發動機本體及冷卻系統也需要進一步確認。

2 潛在故障失效模式分析

2.1 FTA故障樹

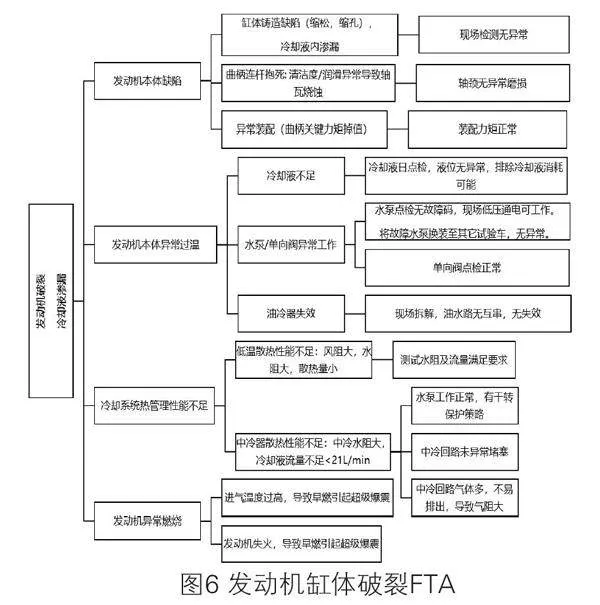

根據故障機缸體破裂及拆解情況,列出如下故障樹(如圖6):

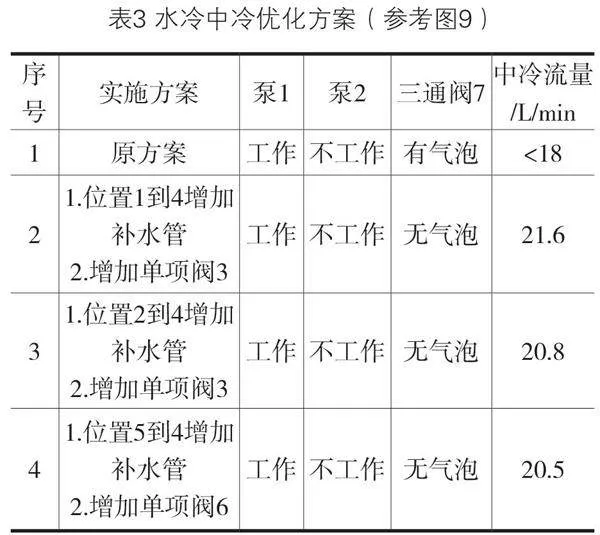

同時基于故障機零部件深度拆解分析,初步排除因鑄造缺陷、零件強度、壓比異常、密封不良、裝配工藝而導致的發動機異常破損風險(如表2)。

2.2 潛在失效機理分析及排查

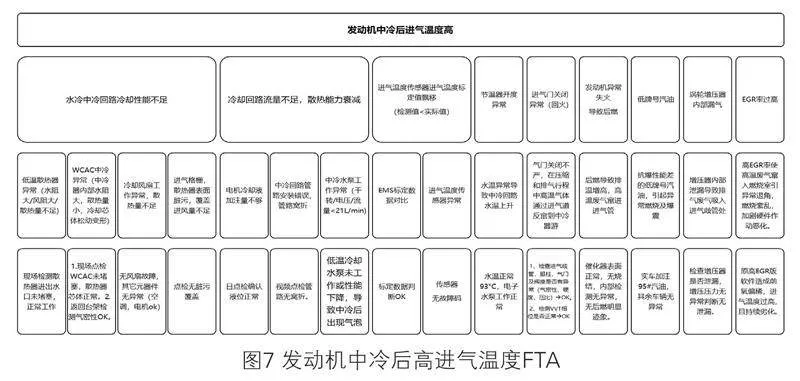

進一步地,需結合故障前期采集的異常數據,重點分析中冷后進氣溫度異常的原因。現列出基于高進氣溫度的FTA并逐項展開要因分析(圖7)。通過對故障樹各個分支解析排查,排除了冷卻回路部件性能不足、進氣溫度傳感器標定異常、節溫器開度異常、進氣門關閉異常(回火)、發動機后燃、低牌號汽油、渦輪增壓器內部漏氣等潛在失效因素,并重點在冷卻回路流量不足(中冷器散熱能力衰減)、EGR率過高導致的燃燒紊亂(超級爆震)兩方面進一步解析。

3 冷卻系統失效分析

3.1 熱管理系統原理圖

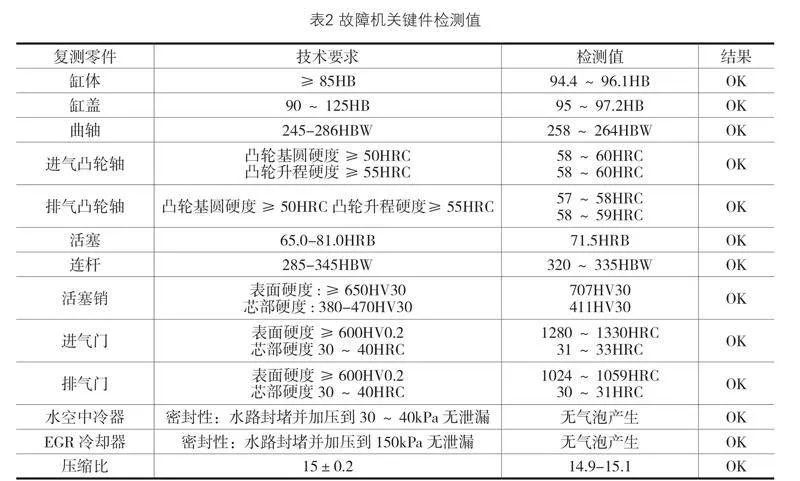

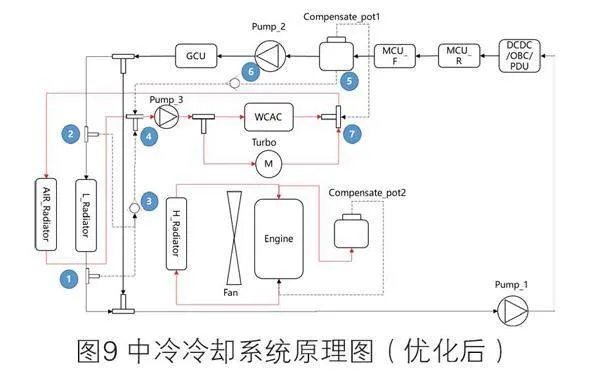

如圖8系統原理圖所示,水冷中冷器、發動機增壓器、散熱器、水泵3等部件組成了高溫冷卻系統回路(與發動機冷卻系統相對獨立),其中補償水壺1對冷卻系統進行補液。通過反復驗證,由于水泵2線束接插件虛接,導致水泵性能下降甚至異常停機,進而引起補償水壺1與三通閥之間出現氣泡,使水冷中冷器冷卻液流量下降,最終進氣溫度異常升高。

3.2 改善方案

為提升上述冷卻系統的可靠性,除了強化水泵2線束端子插接可靠性之外,需在該冷卻回路中增加第二條冷卻液補償路徑,具體方案如圖9所示。其中,為避免水泵1大負荷工作時中冷器冷卻液被過度泵出而造成缺液現象,需在新增冷卻液補償路徑前端增加單向閥3以防止液體吸入回流。

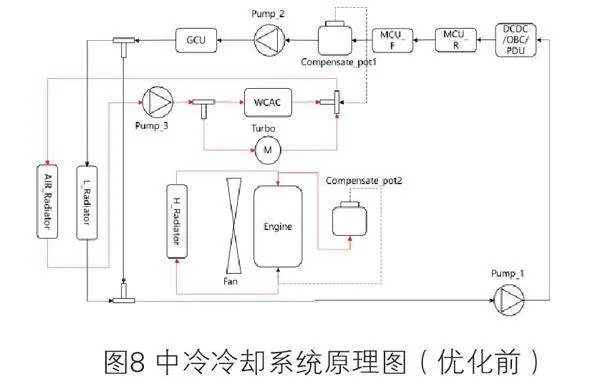

3.3 驗證結果

如表3所示,原方案在模擬泵2不工作時三通閥7位置有氣泡產生,導致冷卻液流量不足。進一步地通過對比三種不同補償液管路位置方案可知,在低溫散熱器出水口后端取液(位置1至4處)可以保證泵2不工作時水冷中冷器內部仍能保持最高流量21.6L/min。通過后續整車測試,滿足發動機性能要求,且進氣溫度<70℃無異常過溫故障。

4 超級爆震失效分析

4.1 失火誘導超級爆震機理

通過故障機拆解發現活塞頭部有爆震后麻點現象,且一缸搗缸破損。固懷疑由于發動機異常燃燒,導致早燃與爆震,且該異常燃燒與發動機失火及高進氣溫度關聯。

當前,超級爆震已成為增壓直噴汽油機功率密度提高的主要障礙。然而,影響超級爆震的因素和機理尚不清楚。目前學界普遍認為缸內熱點誘發了早燃和超級爆震,其中失火誘發的超級爆震更易解釋其偶發性和隨機性。學界對于失火爆震的主要觀點如下:

1)某缸失火能夠引起其它缸內混合氣熱力狀態改變,發生異常燃燒,并導致缸壓曲線提前分離,燃燒相位提前,集中放熱,燃燒持續期縮短。

2)失火缸本身也會發生超級爆震。失火情況下,受到活塞壓縮,缸內混合氣較快達到了高溫高壓熱范圍,進而混合氣在上止點附近同時發生自燃, 缸內壓力快速跳到最大值。

4.2 EGR與燃燒分析

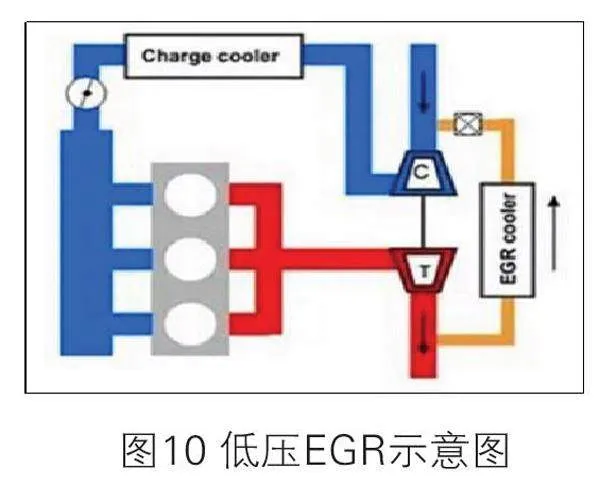

如上述分析,失火會誘發超級爆震,對發動機帶來具有破壞力的爆轟燃燒風險。由于故障機采用的是低壓EGR(圖10),通過降低泵氣損失、減少混合氣加濃,可以提升發動機燃油經濟性。同時適當的EGR率可以降低燃燒溫度(比熱容增加),減緩燃燒速度,延長燃燒持續期,抑制爆震,保持燃燒穩定性。

但是過高的EGR率不僅會影響EGR冷卻器的換熱能力,甚至會導致發動機燃燒穩定性(COV)的劣化。由于故障機工況采用23%較高的EGR率,使高溫廢氣竄入燃燒室引起異常爆震以及點火提前角退角增加(一般為3°以內,故障實際退角>4°),引起燃燒紊亂,加劇硬件作動劣化,最終導致缸體破損。

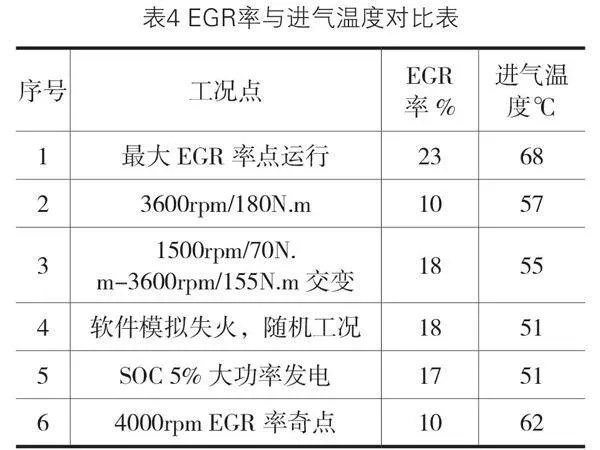

通過對不同EGR率在高負荷工況下測得的數據(表4)可以看出,高EGR率會導致中冷后進氣溫度明顯上升。

同時結合不同中冷水泵開啟狀態,可以看出在水泵關閉、發動機高溫限扭功能關閉且高EGR率(>23%)條件下,進氣溫度可飆升至122℃(表5)。該溫度與故障前采樣數據基本一致,可以判斷故障是冷卻系統異常與高EGR率復合疊加所導致。

4.3 改善方案

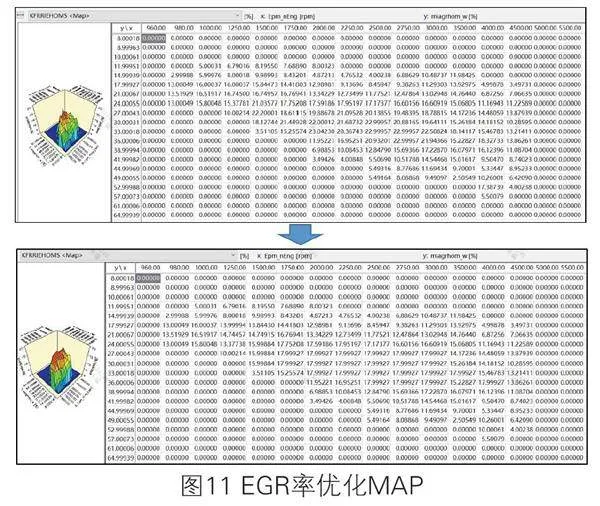

通過上述驗證分析,現將各個工況下EGR率對應的map進行優化。在保證油耗一致性的前提下,將最高EGR率從23%降低至18%(如圖11):

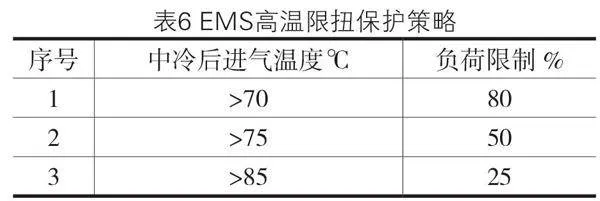

同時為保證發動機高溫可靠性,給EMS增加了過溫限扭保護策略(表6):

4.4 驗證結果

通過上述策略優化,發動機搭載燃燒分析儀并進行1萬公里高溫耐久試驗,中冷后進氣溫度均保持正常水平<70℃,且無超級爆震等異常燃燒故障發生,滿足整機性能目標。

5 小結

本文結合一典型增程專用發動機的超級爆震失效案例,通過數據采樣以及故障機拆解分析,排除了發動機本體因鑄造缺陷、零件強度、壓比異常、密封不良、裝配工藝而導致的異常破損因素。

同時,基于高進氣溫度并結合理論分析,判斷失火會誘發超級爆震風險,后續通過對中冷器冷卻系統、EGR率、EMS高溫限扭策略進行優化,經實車測試可以有效改善高進氣溫度帶來的增程器失效風險。該文對于類似的增程器失效故障具有指導借鑒意義。

參考文獻:

[1]張志福,舒歌群,梁興雨,劉國慶,楊萬里,王志.增壓直噴汽油機超級爆震現象與初步試驗[J].內燃機學報, 2011,5:422-426.

[2]樓狄明,王博.低壓EGR對增壓直噴汽油機燃燒和油耗的影響[J].同濟大學學報:自然科學版,2020,6:890-897.

[3]高尚志,孫曉東,孫程龍,吳昌雷.高進氣溫度對增壓發動機性能以及燃燒影響試驗研究[J].小型內燃機與車輛技術,2022,5:18-20,34.

[4]楊如枝,滿興家,葉年業,梁源飛.米勒循環和低壓EGR對混動專用發動機性能影響的研究[J].車用發動機,2022,3:7-14.

[5]曾契,沈凱,張振東,尹叢勃,周文平.高/低壓EGR對汽油機和增壓器影響的試驗研究[J].內燃機工程,2018,4:33-38.

[6]高健.失火誘發超級爆震及爆轟波對活塞的破壞[D].天津:天津大學,2021.

范 鵬

畢業于湖南大學,車輛工程專業,本科學歷,現就職于嵐圖汽車科技有限公司,動力總成集成專家,高級工程師,主要研究方向:混動集成開發及應用。曾參與編寫《中國增程式電動汽車產業發展報告》,并有多篇論文在SAECCE發表。

專家推薦語

張宏飛

東風商用車技術中心 動力總成部

熱力發動機專業 研究員級高級工程師

本論文結合一典型增程專用發動機的超級爆震失效案例,通過數據采樣以及故障機拆解分析,重點對發動機的熱管理架構及燃燒特性進行了改善和優化,規避了因系統冷卻能力不足以及低速早燃而導致出現的超級爆震風險,對同行業類似的增程器失效故障的系統分析和實際應用工程的優化改進開發具有比較強的指導借鑒意義。