白車身流水線傳輸設(shè)備高速升降滾床

摘 要:我們熟知的白車身焊裝制造工藝主要包括點(diǎn)焊、弧焊、涂膠、螺柱焊、激光焊等,為滿足這些復(fù)雜的生產(chǎn)工藝要求,生產(chǎn)過程中車間就需要具備一定自動化程度的傳輸設(shè)備,白車身流水線傳輸設(shè)備高速升降滾能滿足生產(chǎn)需求。

關(guān)鍵詞:高速升降滾床;焊裝線;滑橇

中圖分類號:U468 文獻(xiàn)標(biāo)志碼:A 文章編號:1005-2550(2024)04-0102-05

Body in white assembly line transmission equipment high-speed lifting roller bed

XIE Yu-jia, ZHOU Bin-bin, RUAN Chong-wei

(Welding Technology Center, Dongfeng Equipment Manufacturing Co., LTD.,

Shiyan 442002, China)

Abstract: We are familiar with the body in white welding manufacturing process mainly includes spot welding, arc welding, gluing, stud welding, laser welding, etc. In order to meet these complex production process requirements, the workshop needs to have a certain degree of automation transmission equipment during the production process, and the high-speed lifting and rolling of the transmission equipment of the body in white assembly line can meet the production needs.

Key Words: High-speed lifting roller bed; Welding line; Warping

常見的幾種線體的傳輸形式有滾床滑撬、臺車、往復(fù)桿等,每種形式特點(diǎn)不同,所占用的生產(chǎn)時間也不同,投資商在考慮使用何種形式的輸送時,不僅僅要考慮產(chǎn)量和投入成本之間的平衡性,還要與所在地的工人技術(shù)水平相結(jié)合,自動化率高并不一定適應(yīng)某一款車的生產(chǎn)。

高速輸送技術(shù)裝備主要用于白車身在焊裝線上工位間的快速、精確傳輸,是焊裝生產(chǎn)線的重要組成部分。其傳輸速度直接影響生產(chǎn)節(jié)拍,而傳輸精度直接影響白車身焊接質(zhì)量[4]。對于年產(chǎn)量20萬輛以上的生產(chǎn)線,高速傳輸意味著焊裝線的輔助工作時間有效降低。工位的焊接時間有效提升,整車生產(chǎn)成本降低。目前國際先進(jìn)的焊裝線高速輸送技術(shù)指標(biāo)可達(dá)到6m工位間距傳輸節(jié)拍5s的高技術(shù)水平,并大量應(yīng)用于生產(chǎn)實(shí)踐。

以下為大家整理總結(jié)了一下,輸送類滾床設(shè)計(jì)思路。

1 高速滾床基本概念

高速輸送升降滾床,包括滾床基座、升降臺、升降驅(qū)動單元、輸送驅(qū)動單元,升降臺具有前邊框和后邊框,輸送驅(qū)動單元包括若干平行設(shè)置的輸送軸、裝在輸送軸上的驅(qū)動輪和驅(qū)動各輸送軸轉(zhuǎn)動的輸送驅(qū)動機(jī)構(gòu),在各驅(qū)動輪的頂部形成輸送臺車的工作面,各輸送軸均通過兩端的軸座橫向設(shè)置在前邊框和后邊框間,軸座上具有供輸送軸嵌入的卡位,前邊框和后邊框上各軸座的卡位位于同一平面上。輸送軸的兩端通過軸座固定在升降臺上,通過軸座上的卡位進(jìn)行精確定位,保證了滾床上驅(qū)動輪處于同一水平面上,一致性較高,實(shí)現(xiàn)了滾床平穩(wěn)運(yùn)行。同時在磨損件需要更換或調(diào)試拆裝時,只需拆下軸座即可快速拆卸,大大降低了維修難度和調(diào)試難度。

2 滾床臺面尺寸選擇

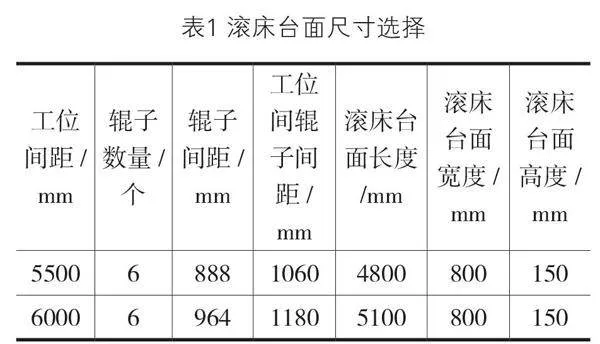

滾床臺面長度統(tǒng)一。正常的兩箱轎車、SUV、NV白車身總長度L基本穩(wěn)定在3800-4500mm之間,考慮到后圖打點(diǎn)、后輪罩打點(diǎn)以及總拼頂蓋后端打點(diǎn)時,焊槍進(jìn)槍通道進(jìn)讓,工位間距需預(yù)留出1200-1600mm的間隙空間,故工位間距統(tǒng)一為兩種:5500mm和6000mm,這樣高速升降滾床長度統(tǒng)一為兩種標(biāo)準(zhǔn):4800mm和5100mm,分別對應(yīng)以上兩種工位間距的需求。輥?zhàn)咏y(tǒng)一6組,當(dāng)滾床長度5100mm時,滾床內(nèi)輥?zhàn)娱g距964mm,工位之間基礎(chǔ)輥?zhàn)娱g距1180mm;當(dāng)滾床長度4800mm時滾床內(nèi)輥?zhàn)娱g距4800mm,工位之間基礎(chǔ)輥?zhàn)娱g距1060mm;當(dāng)工位間距≥6500mm時,工位間需增加過渡輪(無動力)做支撐,當(dāng)工位間距≥7500mm時,工位問需增加兩組過渡輪(有動力)做支撐。

滾床臺面寬度統(tǒng)一。正常的兩箱轎車、SUV、MPV白車身總寬度(S)在1800-2100mm之間,為保證輸送時車身的穩(wěn)定性,滾床寬度≥S/3,即寬度至少大于600mm,我們?nèi)L床基礎(chǔ)臺面寬度為800mm。

滾床臺面高度統(tǒng)一。正常滾床臺面采用折彎件的樣式,壁厚5mm。統(tǒng)一高度150mm;中間增加螺接加強(qiáng)件,保證焊接后滾床的平行度和一致性。

綜上所述,滾床臺面尺寸選擇如表1所示。

3 滾床升降高度選擇

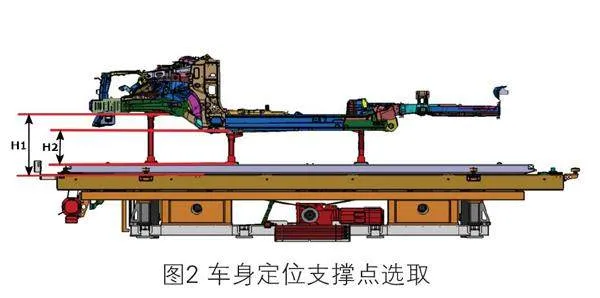

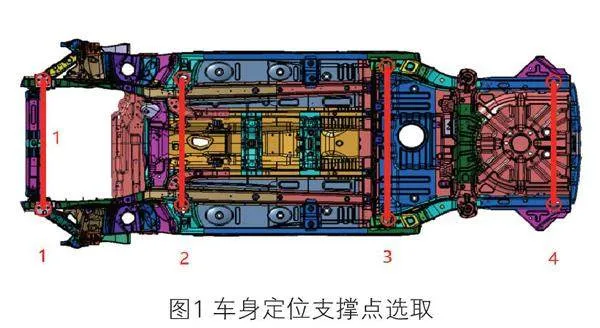

滾床升降高度統(tǒng)一。從車身定位進(jìn)行分析,為了保證線體車身尺寸精度的一致性,通常從下車體地板線(UB線)開始,到主線所有需要完成工藝操作的工位均會保證基準(zhǔn)統(tǒng)一,無論是RPS點(diǎn)(定位/測量基準(zhǔn)點(diǎn))的延續(xù)性,還是MCP點(diǎn)(定位夾緊點(diǎn))的一致性都會有要求,根據(jù)以往的經(jīng)驗(yàn)通常會從前機(jī)艙的底面左右縱梁和后地板底面左右縱梁,選取四組定位支撐點(diǎn)作為工序定位,如圖1所示。滾床升降高度各個生產(chǎn)工位需要保持一致是十分重要的指標(biāo)。

滾床升降高度的選擇,受滑撬臺面與下車身下邊沿的間隙的影響。我們將滑橇高度定義為H1;滑橇臺面到車身下邊的高度定義為H2,高度變化則為△H2。如圖2所示H值決定了下車體焊接時進(jìn)槍間隙,通常情況下,三大件合拼工位以及后續(xù)的補(bǔ)焊工位會使用到大X型焊鉗和大C型焊鉗,焊鉗的靜寬度和深度通常會在350mmn以內(nèi)。為保證滑撬的穩(wěn)定性和堆垛功能,滑撬的整體高度通常情況下:350≤H1≤400,滑橇主框架管高度100或者120mmn,這樣就導(dǎo)致230≤△H2≤250,遠(yuǎn)小于350mm的焊接進(jìn)槍要求,故需加大車身與體臺面的間隙,只能通過調(diào)整滾床舉升高度來補(bǔ)償,補(bǔ)償高差在150mm左右。

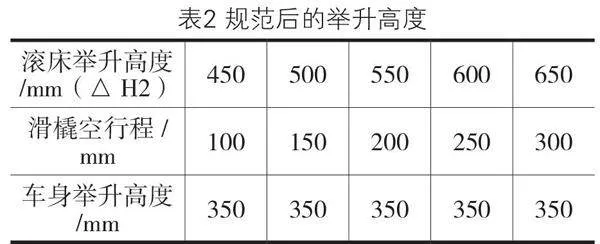

綜上所述,滾床舉升高度需同時滿足過車時的通過性和焊接性,通常情況下,舉升高度450≤H1,我們考慮到滾床舉升過高會對輸送的穩(wěn)定性有影響,通常情況下,△H2≤650mm,如表2所示:

4 滾床水平輸送信號感知

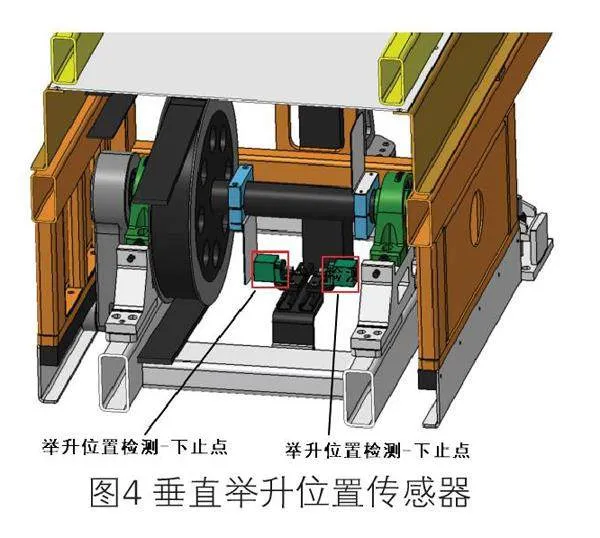

水平輸送所用電機(jī)使用交流異步電機(jī),后端加編碼器,通過PLC控制變頻器實(shí)現(xiàn)速度控制,通過編碼器實(shí)現(xiàn)位置控制到位[4]。

故需要的信號感知開關(guān)有:到位檢測傳感器、減速檢測傳感器、越位檢測傳感器、占位檢測傳感器,總共四個傳感器實(shí)現(xiàn)速度以及位置的控制。如圖3所示:

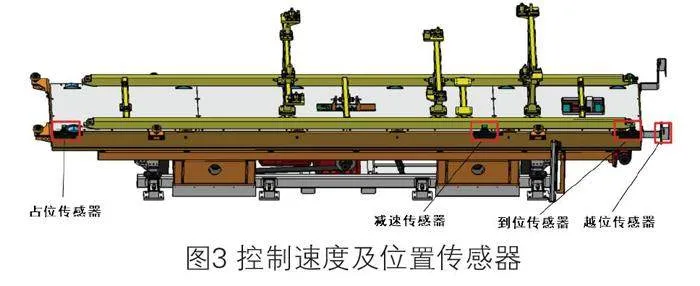

5 滾床堅(jiān)直舉升信號感知

高速升降滾床,一般來說,升降的驅(qū)動系統(tǒng)都是采用伺服電機(jī)驅(qū)動機(jī)械單元,托舉滾床臺面上下運(yùn)動。其中執(zhí)行升降的機(jī)械單元形式有許多,擺桿機(jī)構(gòu)、齒輪齒條導(dǎo)軌、凸輪升降塔形式等等。圖示4為擺桿凸輪機(jī)構(gòu)升降形式,凸輪傳動結(jié)構(gòu)簡單、緊湊,能方便地設(shè)計(jì)凸輪輪廓以實(shí)現(xiàn)從動件預(yù)期的運(yùn)動規(guī)律[5]。

6 滾床精度控制

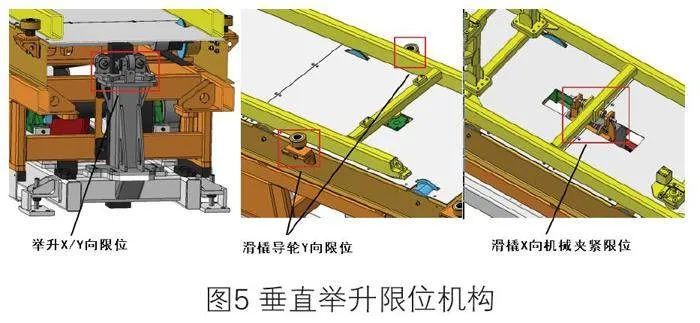

水平輸送的精度控制,編碼器僅實(shí)現(xiàn)粗略到位,精確到位需要通過機(jī)械限位結(jié)構(gòu)保證,X向限位通常使用氣虹鎖緊機(jī)構(gòu)保證,Y向限位可使用精導(dǎo)向輪塊實(shí)現(xiàn)位置控制,也可以通過滑撬兩側(cè)增加導(dǎo)向輪定位,如圖5所示。

滾床舉升的精度控制,通過伺服電機(jī)準(zhǔn)確控制Z向高度,Y向通過導(dǎo)向輪與卡槽實(shí)現(xiàn)位置精度,通常間隙預(yù)留0.3mm左右;若使用氣虹驅(qū)動,精度可通過同步升降器、導(dǎo)桿機(jī)構(gòu)、滑塊導(dǎo)軌機(jī)構(gòu)等實(shí)現(xiàn)XY向準(zhǔn)確到位,Z向使用機(jī)械死擋保證限位,如圖5所示。滾床升降的重復(fù)定位精度: ±0.3mm,滑橇的重復(fù)定位精度:±0.5mm。

7 滾床水平行走驅(qū)動

通常情況下:白車身重量G基本在400kg,滑撬重量M穩(wěn)定在250kg,所有電機(jī)通過PLC統(tǒng)一調(diào)整變頻器來調(diào)整滑橇速度,高速滾床的電機(jī)選用變頻減速電機(jī),可實(shí)現(xiàn)變頻調(diào)速。滑橇勻速速度電機(jī)最小功率2.2Kw,計(jì)算表格如表3所示。

S行走距離/工位節(jié)距(m);a1為加速段加速度(m/s2);T1為加速段時間(s);V1為勻速速度(m/s);T2為勻速時間(s);a3為減速段加速度(m/s2);T3為減速段時間(s)。

工位節(jié)距 S=6m,加速時間 T1=1.3s,勻速時間T2=2.7s,減速時間T3=1.9s。由此可計(jì)算得滑橇平均速度為1m/s。滾床與滑橇不存在打滑現(xiàn)象,故滾床包膠輪外徑的線速度為1.22m/s,滾床上的皮帶輪與電機(jī)上的皮帶輪直徑相同,其傳動比為1:1,包膠輪和皮帶輪均通過鍵連接在傳動軸上,其轉(zhuǎn)速相同。電機(jī)的輸出轉(zhuǎn)速,如表3所示。

理想狀態(tài)下水平行走1m/s,實(shí)際通過多個項(xiàng)目現(xiàn)場反饋情況來看速度在0.75-0.80m/s比較實(shí)際。實(shí)際4+4+8=16s就很好(最快3.5+3.5+5=12s)。

8 滾床滑橇標(biāo)準(zhǔn)

8.1 滑橇長度選擇

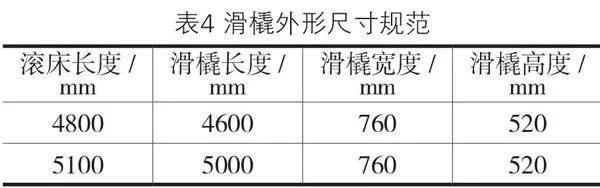

滑橇總長度的選擇,需要與滾床臺面長度匹配。其中滑橇寬度及高度與滾床及車身定位夾具設(shè)計(jì)有關(guān),看參考下表值,如表4所示:

8.2 滑橇主梁材料選擇

滑橇主梁型材選擇,常用的兩種:

矩管100×60,壁厚5mm[1];矩管120×50,壁厚5mm[1]。

8.3 滑橇柔性設(shè)計(jì)

橇體的柔性設(shè)計(jì)方面,滑橇作為車身傳輸?shù)妮d體,其柔性程度決定了一個車間整個規(guī)劃的水平,柔性程度高的滑橇可以提高車間生產(chǎn)能力。首先要保證橇體的主體框架外形尺寸一致,這是各個工位之間輸送共用生產(chǎn)線的必要條件。其次考慮定位支撐盡量簡單,實(shí)用為主,通常情況下,汽車主機(jī)廠在開發(fā)新產(chǎn)品時會基于同一平臺進(jìn)行研發(fā),同一平臺的含義即為保證車身的基礎(chǔ)定位和支撐面一致,也就是我們前面在“滾床升降高度選擇”里寫的:“滾床升降高度統(tǒng)一,從車身定位進(jìn)行分析,為了保證線體車身尺寸精度的一致性。”。這樣在開發(fā)出來的新車型產(chǎn)品能夠很好的保證主定位基準(zhǔn)的一致性,既能縮短產(chǎn)品研發(fā)周期,同時也能加快新產(chǎn)品的投產(chǎn),縮短上市時間。對于新車型的費(fèi)用投入也會降低很多。

一般情況下,我們會在車身底板上選取至少四處位置作為定位支撐面,其中在機(jī)艙左右縱梁尾端、后地板左右縱梁前端,各選用兩處定位孔設(shè)計(jì)為銷帶面支撐和定位。

個別車型比較長的情況下(比如MPV、大型SUV車型混流),整車重心位置偏靠后端,這種情況下為防止起步時車身后仰,通常會在后地板尾端左右縱梁處增加兩處輔助支撐,如圖6所示。

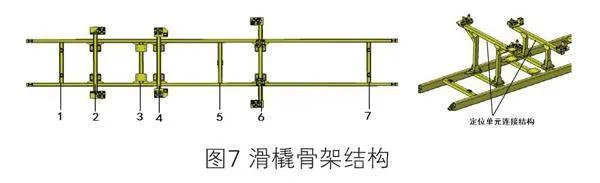

8.4 滑橇骨架結(jié)構(gòu)設(shè)計(jì)

橇體本體中間加強(qiáng)橫梁的設(shè)計(jì)選擇,其中編號為1、5、7的結(jié)構(gòu)為滑橇骨架橫梁結(jié)構(gòu)必須保留。其他編號2、3、4、6,根據(jù)實(shí)際定位支撐單元的位置做選擇性的增加。滑橇支撐結(jié)構(gòu)穩(wěn)固,左右支撐定位單元設(shè)計(jì)為整體連接結(jié)構(gòu),提升整體的定位單元的抗扭強(qiáng)度[3],如圖7所示:

8.5 滑橇主梁焊接

基礎(chǔ)框架初次拼裝完成之后,對照圖紙安裝技術(shù)要求,對基礎(chǔ)框架上安裝面尺寸進(jìn)行復(fù)檢并記錄復(fù)檢各點(diǎn)數(shù)據(jù)。各點(diǎn)數(shù)據(jù)都在公差范圍內(nèi)后,對安裝的框架各部分進(jìn)行弧焊點(diǎn)焊固定。點(diǎn)焊固定點(diǎn)的選擇遵循上下、左右對稱原則。點(diǎn)焊固定后,為保證焊后基礎(chǔ)框架不發(fā)生大的位移,用水準(zhǔn)儀及鋼板或卷尺對其尺寸和位置重新測量并做好數(shù)據(jù)測量記錄,對偏差的位置進(jìn)行調(diào)整。滿焊過程中為防止焊接變形,要求焊工至少2人,進(jìn)行對稱焊接,這樣盡量減小焊接變形[1]。主要目的是減少焊接時熱變形的集中,焊接變形不可避免,但是可以盡可能的分步、分區(qū)域焊接,減少主梁焊接的整體變形。

8.6 滑橇其他要求

橇體端部設(shè)計(jì)倒角,輸送過程滑橇與滾床輥輪平穩(wěn)接觸滑動,一般倒角值在10-15°,具體按實(shí)際滾床詳細(xì)設(shè)計(jì)后模擬再確定。

8.7 結(jié)束語

目前國內(nèi)年產(chǎn)量20~30萬輛以上的焊裝項(xiàng)目中此種輸送設(shè)備仍需進(jìn)口。為降低整車生產(chǎn)準(zhǔn)備成本,國內(nèi)供應(yīng)商都在積極進(jìn)行高速往復(fù)輸送設(shè)備的自主研制[4]。高速滾床輸送裝備,適用于自主體系焊裝生產(chǎn)線,滿足了高綱領(lǐng)、高節(jié)拍、高柔性、高自動化的焊裝線生產(chǎn)需求。

通過總結(jié)線體輸送類設(shè)備與生產(chǎn)線節(jié)拍之間的關(guān)系,線速≤15JPH采用往復(fù)桿樣式輸送較多;15JPH<線速≤45JPH采用滾床滑撬較多;45JPH<線速采用臺車樣式較多;通過數(shù)據(jù)可以看出,使用高速滾床和滑撬的形式應(yīng)用相對廣泛,這取決于滾床滑撬結(jié)構(gòu)形式簡單、調(diào)試簡單、造價低的優(yōu)點(diǎn),此文章對于滾床選型及滑橇設(shè)計(jì)具有一定的參考。

參考文獻(xiàn):

[1]中國機(jī)械工程學(xué)會焊接學(xué)會,焊接手冊[M] 2008年1月,機(jī)械工業(yè)出版社出版.

[2]邱葭菲,焊接方法與工藝[M].機(jī)械工業(yè)出版社出版 2013年8月.

[3]張彥華,焊接結(jié)構(gòu)設(shè)計(jì)及應(yīng)用[M].化學(xué)工業(yè)出版社出版2009年7月.

[4]吳國峰,艾學(xué)崇,尚校,高速輸送設(shè)備的優(yōu)化設(shè)計(jì) [J].汽車工藝與材料,2014(5):68-72.

[5]陳秀寧,機(jī)械設(shè)計(jì)基礎(chǔ)[M].杭州:浙江大學(xué)出版社,2007.

謝裕佳

畢業(yè)于湖北汽車工業(yè)學(xué)院,本科學(xué)歷。現(xiàn)就職于東風(fēng)設(shè)備制造有有限公司焊裝技術(shù)開發(fā)部,任設(shè)計(jì)主管工程師,曾獲東風(fēng)汽車公司科學(xué)技術(shù)進(jìn)步獎三等獎 。

專家推薦語

曾 鋼

神龍汽車有限公司 電氣自動化專業(yè)

研究員級高級工程師

《白車身流水線傳輸設(shè)備高速升降滾床》這篇論文選題具有明確的應(yīng)用背景和市場需求,研究內(nèi)容豐富詳實(shí),方法科學(xué)有效,結(jié)果令人信服。論文結(jié)構(gòu)清晰,語言流暢,易于理解。同時,論文在高速升降滾床的設(shè)計(jì)方面具有一定的先進(jìn)性和創(chuàng)新性,不僅提升了設(shè)備的性能,也為相關(guān)領(lǐng)域的技術(shù)進(jìn)步做出了貢獻(xiàn)。本文除了對高速滾床的設(shè)計(jì)方案提出了解決方案,對滑橇的設(shè)計(jì)也提供了較好的設(shè)計(jì)指導(dǎo)。此外,論文還具有較高的實(shí)用價值,可以為相關(guān)設(shè)備作為技術(shù)支持和指導(dǎo)。總體來說,這是一篇高質(zhì)量的學(xué)術(shù)論文,對于推動高速升降滾床的設(shè)計(jì)與應(yīng)用具有重要的參考價值。