基于SolidWorks二次開發(fā)的銑齒刀盤參數(shù)化建模系統(tǒng)

摘"要:為縮短標(biāo)準(zhǔn)模塊化零件制造工藝的設(shè)計(jì)時(shí)間,基于VB.Net對(duì)SolidWorks進(jìn)行二次開發(fā),建立銑齒刀盤的參數(shù)建模系統(tǒng)。以參數(shù)化設(shè)計(jì)原理為指導(dǎo),分別對(duì)齒輪齒廓參數(shù)和銑齒刀盤結(jié)構(gòu)參數(shù)進(jìn)行分析;設(shè)置相應(yīng)的功能操作來實(shí)現(xiàn)系統(tǒng)的自動(dòng)建模目標(biāo);通過輸入零件模型的具體參數(shù),使用所開發(fā)的系統(tǒng)對(duì)其進(jìn)行建模。結(jié)果表明:該系統(tǒng)能夠完成齒輪及銑齒刀盤的參數(shù)化設(shè)計(jì),生成的零件符合要求。

關(guān)鍵詞:VB.Net;SolidWorks二次開發(fā);銑齒刀盤;參數(shù)化

中圖分類號(hào):TH122;TH132.41;TP391.9""文獻(xiàn)標(biāo)志碼:B""文章編號(hào):1671-5276(2024)02-0134-05

Parametric Modeling System of Gear Milling Cutter Head Based on Secondary Development of SolidWorks

ZHANG Jiankun, LIN Xiaochuan, HONG Rongjing, HU Min

(School of Mechanical and Power Engineering,Nanjing Tech University,Nanjing 211816,China)

Abstract:In order to shorten the manufacturing process design time of standard modular parts, this paper redevelops SolidWorks based on VB.Net and sets up the parameter modeling system of gear milling cutter head. Guided by the parametric design principle, the gear profile parameters and the milling cutter head structure parameters are analyzed respectively. The corresponding function operation is set to achieve the automatic modeling goal of the system. Through the inputting of the specific parameters of the part model, the developed system is used for its modeling. The results show that the system can complete the parametric design of gear and gear milling cutter head, and the generated parts meet the requirements.

Keywords:VB.Net;secondary development of SolidWorks;gear milling cutter head;parameterization

0"引言

隨著三維CAD軟件和各種開發(fā)語言的快速發(fā)展,三維CAD軟件的二次開發(fā)已經(jīng)越來越普遍了。SolidWorks是一套基于Windows的三維CAD桌面集成開發(fā)軟件,利用SolidWorks的開放性體系為基礎(chǔ)的這一特性,運(yùn)用高級(jí)語言編程可以實(shí)現(xiàn)三維模型的參數(shù)化、自動(dòng)化設(shè)計(jì)[1]。因此,對(duì)于一些模塊化的三維零件模型,以SolidWorks為平臺(tái)進(jìn)行二次開發(fā),可以縮短產(chǎn)品零件的設(shè)計(jì)時(shí)間。

齒輪作為機(jī)械傳動(dòng)的重要組成零件之一,具有其他機(jī)械傳動(dòng)零件不可替代的優(yōu)點(diǎn),但是在齒輪的設(shè)計(jì)過程中,需要大量的手工運(yùn)算,工作效率低且容易出現(xiàn)錯(cuò)誤。所以在齒輪制造工程中急需一種計(jì)算機(jī)輔助設(shè)計(jì)的參數(shù)化建模系統(tǒng),這樣不但可以減少機(jī)械工程師在齒輪設(shè)計(jì)過程中的工作量,也能極大地提高機(jī)械產(chǎn)品的生產(chǎn)效率[2]。張湘等[3]根據(jù)漸開線齒廓的形成原理,詳細(xì)論述了描點(diǎn)法、參數(shù)法和差值法3種齒輪建模的方法,并比較了這3種方法的優(yōu)缺點(diǎn)。焉兆超等[4]以SolidWorks為平臺(tái)利用VB編程語言進(jìn)行二次開發(fā),實(shí)現(xiàn)了直齒外齒輪和斜齒輪的參數(shù)化設(shè)計(jì),但沒有對(duì)齒根進(jìn)行圓角優(yōu)化處理。CHOE T C等[5]在笛卡兒坐標(biāo)系下建立了漸開線斜齒輪接觸線的表達(dá)式,得到了斜齒輪接觸線的方程和一些參數(shù),為斜齒輪的參數(shù)化設(shè)計(jì)提供理論公式。FENG G S等[6]研究了漸開線斜齒輪傳動(dòng)的全齒面精確建模,通過修形后的幾何設(shè)計(jì)方法對(duì)斜齒輪進(jìn)行建模。王平等[7]以Pro/E Wildfire4.0為開發(fā)平臺(tái),對(duì)斜齒圓柱齒輪進(jìn)行了參數(shù)化建模,并通過Pro/E的族表功能建立了斜齒輪參數(shù)化模型庫(kù)。在齒輪參數(shù)化建模中,大部分學(xué)者都是單獨(dú)地進(jìn)行外齒輪的研究,對(duì)于內(nèi)齒輪的研究卻鮮有報(bào)道,而且國(guó)外對(duì)斜齒輪的研究也只是分析其齒廓的設(shè)計(jì),并沒有結(jié)合計(jì)算機(jī)輔助對(duì)其進(jìn)行參數(shù)化建模。

在從齒輪設(shè)計(jì)到加工這一過程中,成形銑齒是齒輪加工方法常用的一種工藝,它利用與待加工齒廓形狀完全相符的成形銑齒刀片切削齒形,銑齒刀片搭接在刀盤基體上,二者共同構(gòu)成銑削刀具。李剛[8]利用SolidWorks和VB軟件編寫了盤形齒輪銑刀三維建模和齒形對(duì)比系統(tǒng)。朱柏林等[9]采用UG二次開發(fā)工具,在VS環(huán)境下,通過C#語言開發(fā)了數(shù)控高速盤銑刀自動(dòng)CAD/CAM系統(tǒng),但沒有具體盤銑刀模型的展示。陳善國(guó)等[10]利用VB6.0完成了對(duì)SolidWorks軟件的二次開發(fā)并建立了盤形齒輪銑刀的三維參數(shù)化自動(dòng)設(shè)計(jì)系統(tǒng)。王東海等[11]基于UG NX內(nèi)部的表達(dá)式功能提出了齒輪和盤形銑刀的參數(shù)化設(shè)計(jì)方法,但可供齒輪和盤銑刀建模的約束條件太少且重建模型過程復(fù)雜。基于盤形銑刀方面的參數(shù)化研究可知,雖然銑齒刀盤的設(shè)計(jì)問題得到了解決,但可供設(shè)計(jì)人員進(jìn)行銑齒刀盤模型規(guī)格的選擇甚少,設(shè)計(jì)之后的銑齒刀盤類型單一,而且也沒有建立二者的整體參數(shù)化設(shè)計(jì)界面,缺少齒輪和銑齒刀盤具體成果的展示,因此完善銑齒刀盤的參數(shù)化建模勢(shì)在必行。

由上可知,針對(duì)齒輪和銑齒刀盤二次開發(fā)內(nèi)容的研究,學(xué)者們進(jìn)行了類型各異的先導(dǎo)工作,但關(guān)于齒輪參數(shù)化建模系統(tǒng)的研究,并沒有考慮到外齒輪和內(nèi)齒輪的共有參數(shù)設(shè)計(jì),同時(shí)也缺少關(guān)于內(nèi)直/斜齒輪建模的參數(shù)化設(shè)計(jì),且對(duì)于銑齒刀盤的研究也沒有結(jié)合齒輪齒廓的參數(shù)進(jìn)行整體參數(shù)化建模系統(tǒng)的開發(fā)。因?yàn)殂婟X刀盤是銑削加工齒輪的刀具,二者是不能脫離開的。因此本文以SolidWorks為平臺(tái),利用VB.Net編程語言對(duì)齒輪和銑齒刀盤進(jìn)行二次開發(fā),完成齒輪從設(shè)計(jì)到制造過程中的整體流程,實(shí)現(xiàn)齒輪和銑齒刀盤自動(dòng)化建模的目標(biāo)。

1"銑齒刀盤結(jié)構(gòu)分析

在齒輪的加工制造過程中,成形銑齒可轉(zhuǎn)位盤型刀具能從根本上解決滾削加工齒輪難度大和插削加工齒輪效率低的問題,其銑齒刀片全型搭接,能完成齒輪粗加工、半精加工和精加工的高效銑削,刀具壽命可提高10倍以上,極大地提高了生產(chǎn)效率,因而成為國(guó)內(nèi)銑削加工齒輪的最為理想刀具[12]。

1.1"刀盤基體結(jié)構(gòu)分析

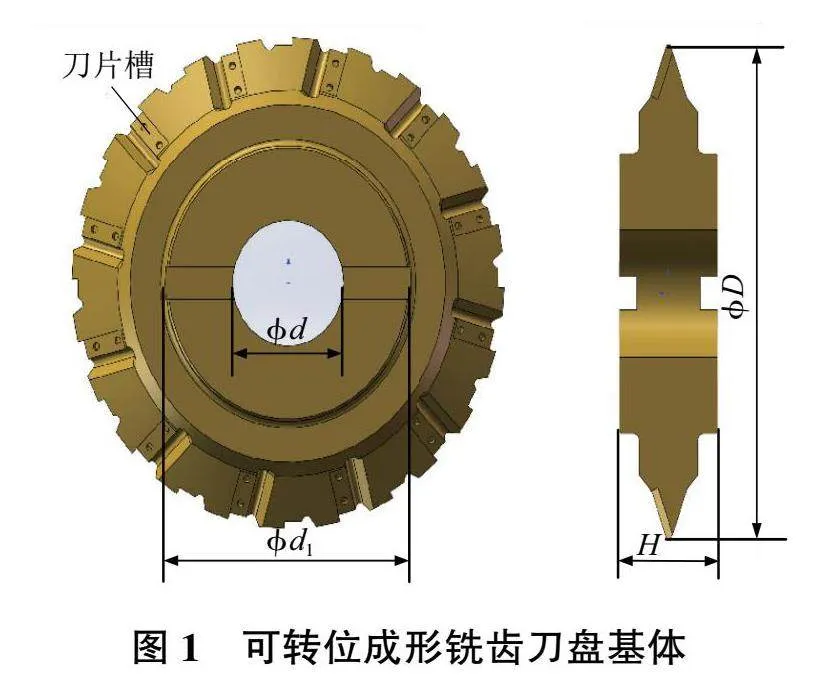

圖1為可轉(zhuǎn)位成形銑齒刀盤基體的三維結(jié)構(gòu)。

作為銑削加工齒輪的載體,在銑齒加工時(shí)會(huì)在刀片槽上開有一定規(guī)格的孔,成形銑齒刀片則通過內(nèi)六角螺釘?shù)倪B接方式安裝在刀盤基體上,通過裝載刀片刃型的形式,可最終確定刀盤的規(guī)格及銑削方式。

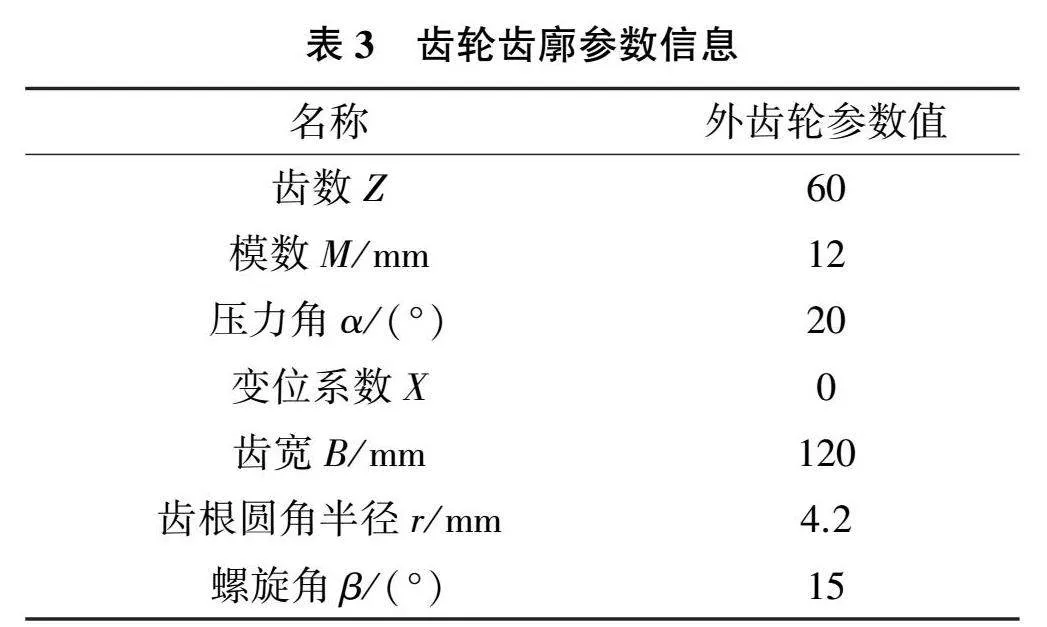

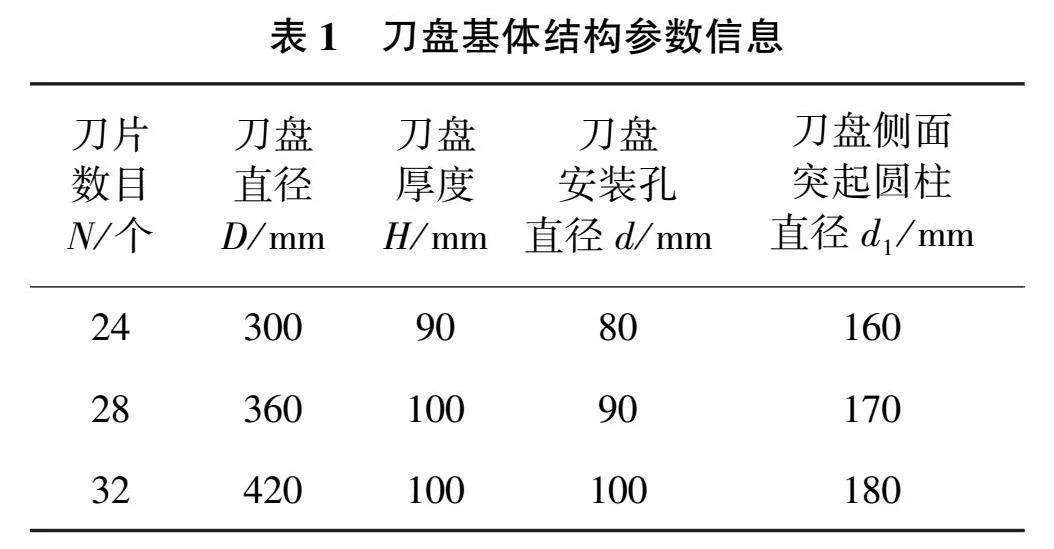

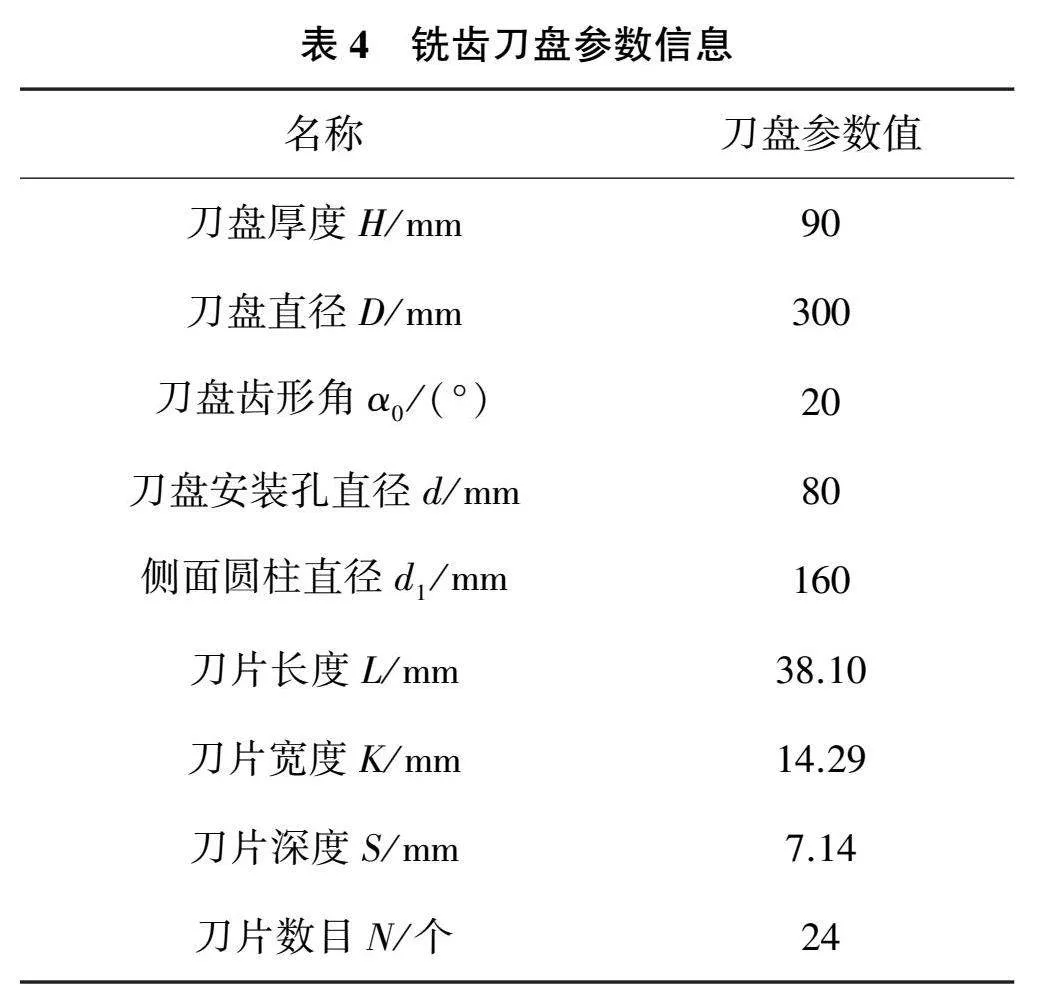

由于銑齒刀盤基體和成形銑齒刀片是成套供應(yīng)的,即刀盤基體和銑齒刀片需分開進(jìn)行設(shè)計(jì)。其作為模塊化的刀具,刀盤基體結(jié)構(gòu)參數(shù)通常具有一定的規(guī)格化,可供設(shè)計(jì)人員進(jìn)行選擇,所得信息匯總?cè)绫?所示。

上述刀盤基體結(jié)構(gòu)參數(shù)信息為加工模數(shù)6mm~22mm的圓柱齒輪刀具,因此在本文所開發(fā)的齒輪及銑齒刀盤參數(shù)化建模系統(tǒng)中,按照表1數(shù)據(jù),共設(shè)置有3種不同規(guī)格的銑齒刀盤基體供設(shè)計(jì)人員進(jìn)行選擇。同時(shí),在對(duì)銑齒刀盤基體三維模型分析之后可知,刀片槽的長(zhǎng)度與齒數(shù)無關(guān),所以在銑齒加工中通常會(huì)使用同一規(guī)格的盤型刀具來銑削模數(shù)相同而齒數(shù)相近的齒輪組,這樣可節(jié)約刀片安裝的時(shí)間。對(duì)刀片槽的寬度起約束作用的是刀片數(shù)目N的個(gè)數(shù),若刀片數(shù)目N較多時(shí),則刀片槽寬度短,反之則長(zhǎng),以保證銑削加工的剛度要求,一般取值范圍是10mm~20mm。

1.2"銑齒刀片結(jié)構(gòu)分析

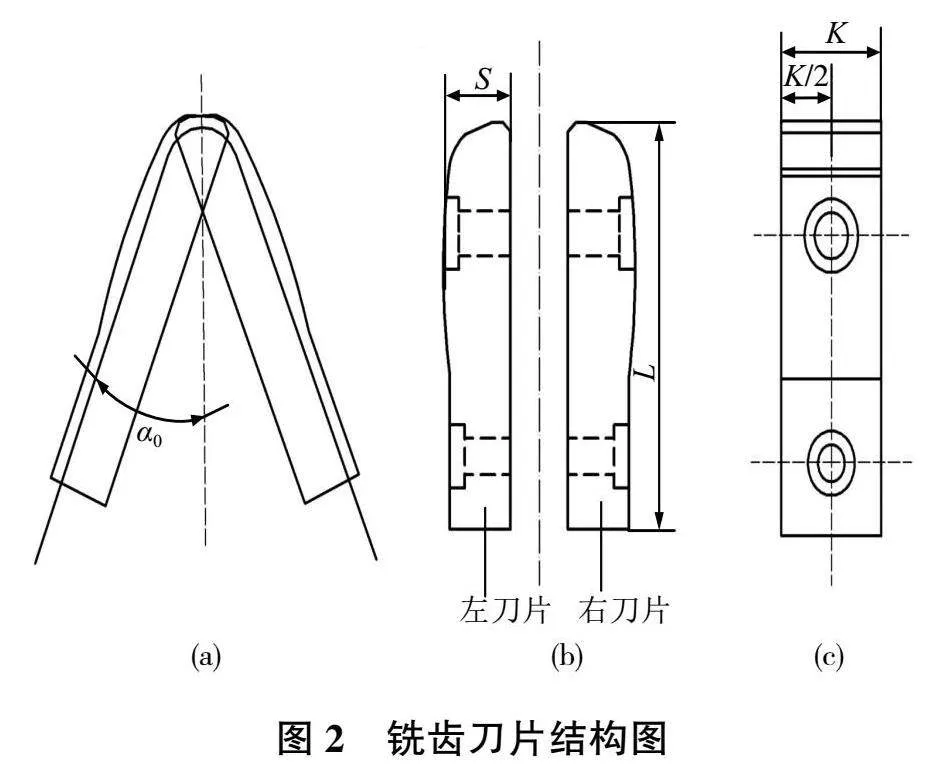

在銑齒刀盤基體的刀片槽內(nèi),錯(cuò)齒均勻分布著與刀盤規(guī)格相匹配的成形銑齒刀片,如圖2所示。圖2(a)為左右兩側(cè)的刀片搭接示意圖,圖2(b)為兩側(cè)刀片的側(cè)視結(jié)構(gòu)圖,圖2(c)為刀片的主視圖。左右兩側(cè)刀片共同搭接在刀片槽內(nèi)進(jìn)行銑削加工,因此刀盤基體對(duì)刀片起約束作用的是刀片槽的結(jié)構(gòu)尺寸。當(dāng)?shù)镀捎阢娤麾g化后,可對(duì)換左右兩側(cè)的刀片,繼續(xù)再使用一次,以保證刀片的合理利用。

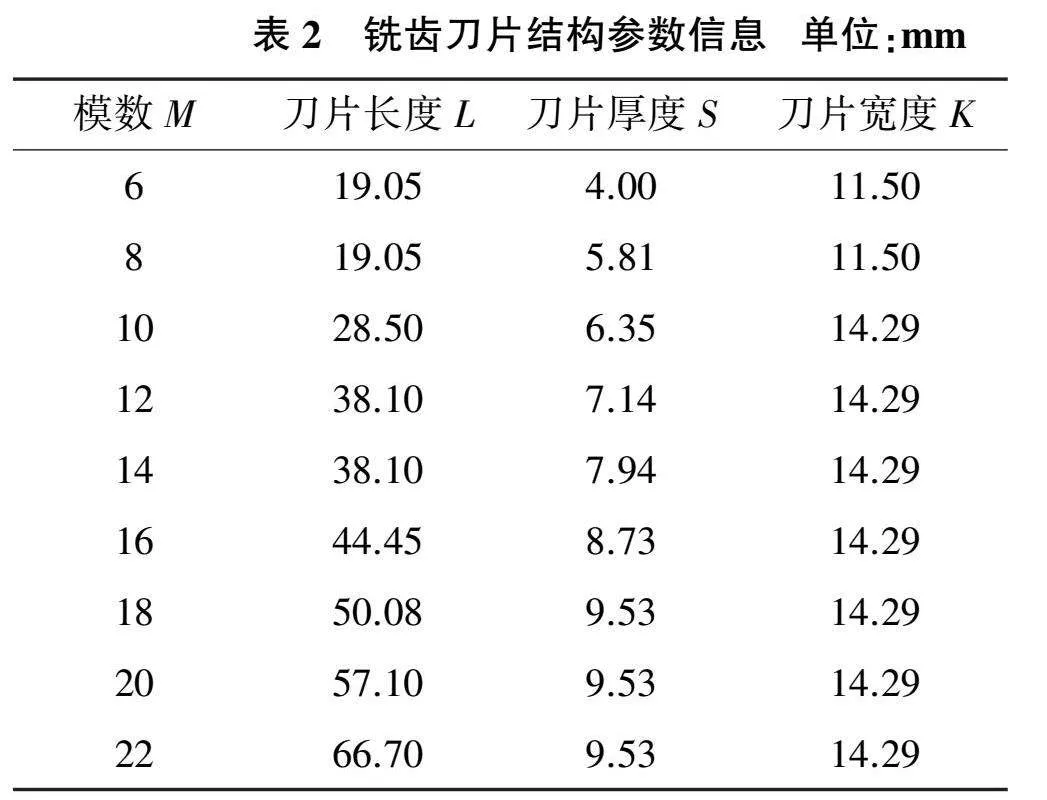

表2為與表1刀盤基體相配套的銑齒刀片結(jié)構(gòu)參數(shù)信息。可見,隨著齒輪模數(shù)的增加,刀片長(zhǎng)度的變化程度比較明顯,因?yàn)榈镀娜行烷L(zhǎng)度要滿足銑削加工的齒廓長(zhǎng)度。當(dāng)齒輪的模數(shù)和齒數(shù)確定之后,首先考慮的是刀盤基體規(guī)格的選擇,設(shè)計(jì)人員選擇本系統(tǒng)開發(fā)的3種刀盤規(guī)格的任意1種;其次通過被加工齒輪的模數(shù)可確定滿足銑削要求的刀片類型(若模數(shù)發(fā)生變化,可通過選擇合適的墊片來改變刀片銑削齒輪的刃長(zhǎng));最后完成刀片安裝到刀盤基體上的工作。其中刀盤的齒形角α0受齒輪壓力角α的影響,在實(shí)際加工時(shí),一般選擇α0=(1~1.2)×α。

通過對(duì)銑齒刀盤結(jié)構(gòu)參數(shù)的分析,可確定銑齒刀盤各參數(shù)變量與齒輪參數(shù)之間的約束關(guān)系,從而建立銑齒刀盤和齒輪參數(shù)之間的關(guān)系方程,以齒輪參數(shù)來確定銑齒刀盤的尺寸變量,以此來指導(dǎo)銑齒刀盤的參數(shù)化設(shè)計(jì)。

2"銑齒刀盤參數(shù)化建模系統(tǒng)的建立

參數(shù)化設(shè)計(jì)是將工程本身編寫為函數(shù)的過程,通過修改初始條件值并經(jīng)過計(jì)算機(jī)計(jì)算得到工程結(jié)果的設(shè)計(jì)過程,從而實(shí)現(xiàn)設(shè)計(jì)過程的自動(dòng)化。

2.1"建模系統(tǒng)設(shè)計(jì)

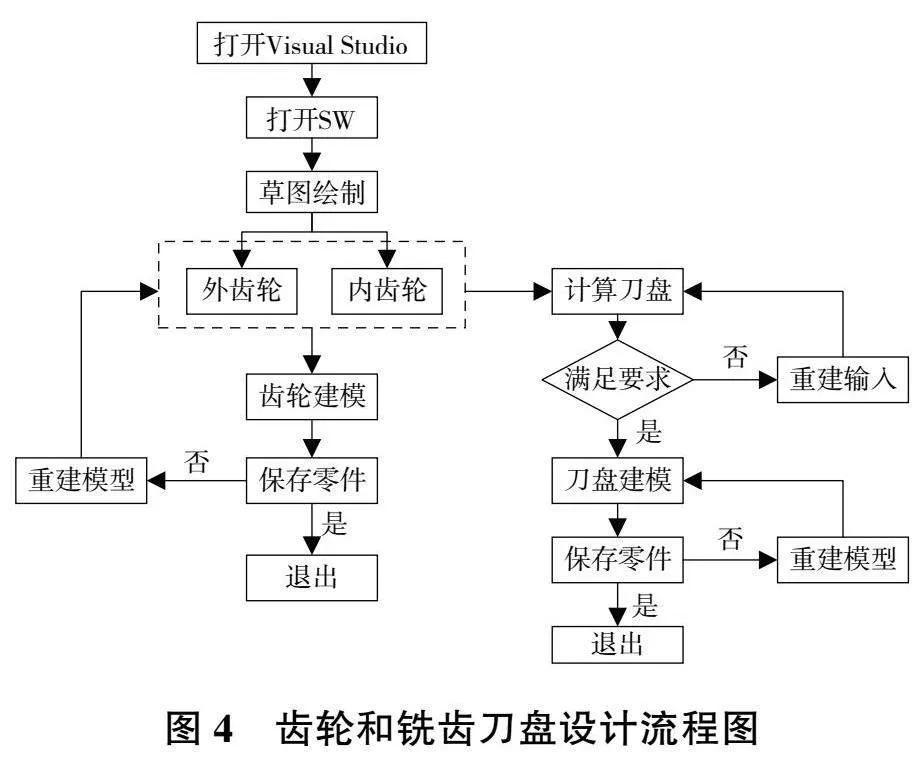

1)界面設(shè)計(jì)

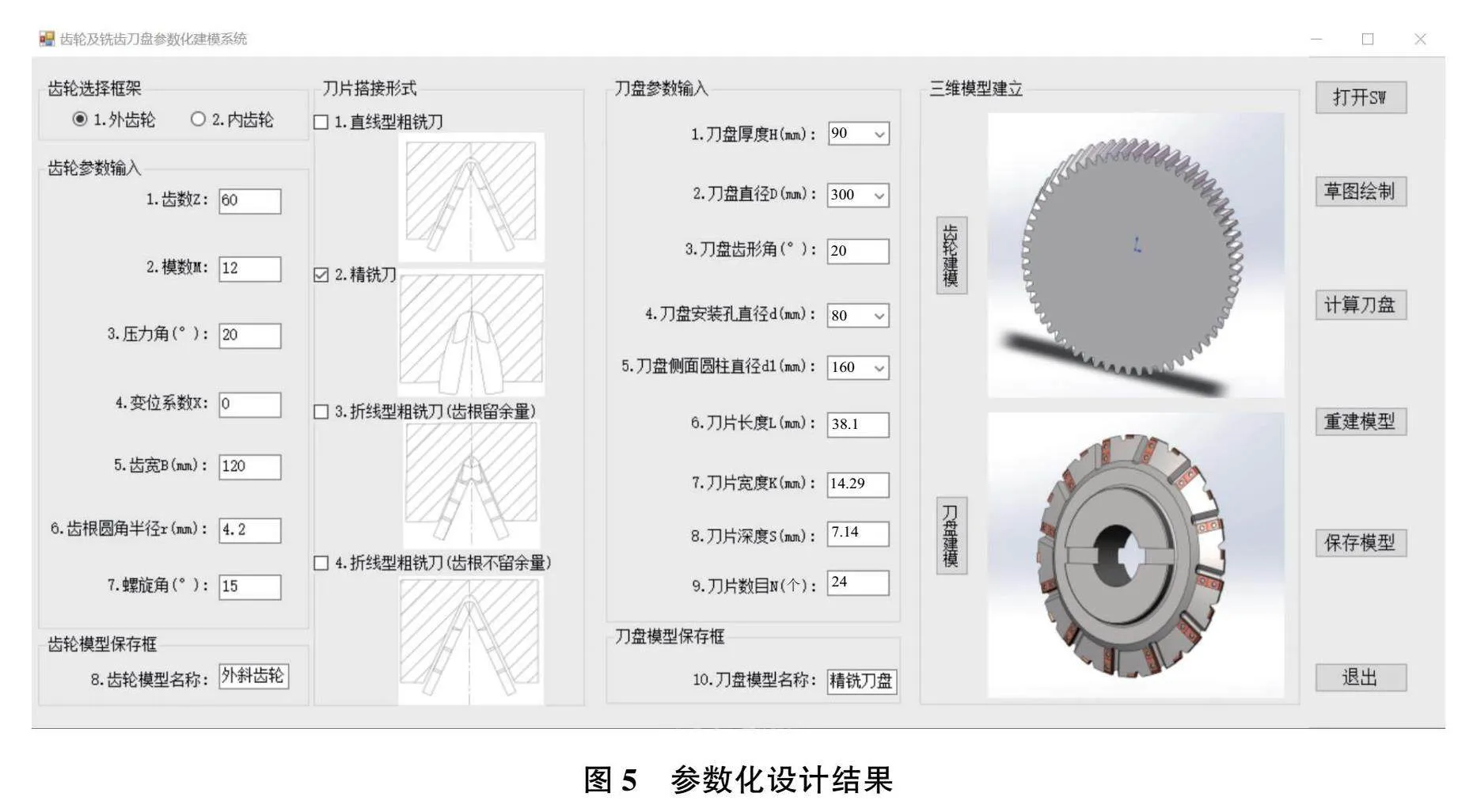

在對(duì)齒輪齒廓和銑齒刀盤進(jìn)行分析之后,將二者參數(shù)化設(shè)計(jì)的系統(tǒng)融合在一個(gè)界面上,如圖3所示,通過設(shè)置不同的按鈕來實(shí)現(xiàn)類似SolidWorks軟件內(nèi)部操作的功能。在二者整體建模系統(tǒng)界面中,主要可分為參數(shù)輸入?yún)^(qū)、刀片搭接形式區(qū)、三維模型建立區(qū)及其他區(qū)域。

參數(shù)輸入?yún)^(qū)分為齒輪參數(shù)輸入?yún)^(qū)和刀盤參數(shù)輸入?yún)^(qū)。齒輪參數(shù)輸入?yún)^(qū)中對(duì)應(yīng)著齒輪選擇框架中的4種齒輪形式,當(dāng)需要進(jìn)行斜齒輪的建模時(shí),可在對(duì)應(yīng)的標(biāo)簽下輸入斜齒輪的螺旋角大小。輸入螺旋角為正,則得到右旋斜齒輪;反之,則得到左旋斜齒輪。在刀盤參數(shù)輸入信息框中,共設(shè)置有3種可供設(shè)計(jì)人員進(jìn)行選擇匹配的銑齒刀盤規(guī)格尺寸,分別是:刀盤直徑D為 300mm、360mm、420mm;刀盤安裝孔直徑d為80mm、90mm、100mm;刀盤側(cè)面圓柱直徑d1為 160mm、170mm、180mm;刀盤厚度H為90mm、100mm。刀片槽數(shù)目N按銑齒刀盤加工齒輪時(shí)的實(shí)際情況進(jìn)行約束,當(dāng)設(shè)計(jì)人員輸入齒輪參數(shù)之后,刀盤齒形角α0、刀片長(zhǎng)度L、寬度K、厚度S通過“計(jì)算刀盤”按鈕,即可顯示配套的刀盤參數(shù)信息。

三維模型建立區(qū)是當(dāng)齒輪參數(shù)信息和刀盤基體參數(shù)信息符合要求后,通過點(diǎn)擊設(shè)定的模型建模按鈕,即可在系統(tǒng)界面的三維模型區(qū)中得到對(duì)應(yīng)參數(shù)自動(dòng)設(shè)計(jì)的零件模型。刀片型線搭接區(qū)是按照實(shí)際銑削加工所設(shè)計(jì)的4種刀片型線搭接形式,在設(shè)計(jì)人員需要考慮齒輪的制造流程時(shí),可選擇對(duì)應(yīng)的刀片搭接形式裝配在自動(dòng)生成的銑齒刀盤基體上。

本系統(tǒng)具有零件模型保存的功能,模擬使用SolidWorks軟件本身保存所設(shè)計(jì)模型的功能,當(dāng)設(shè)計(jì)人員完成目標(biāo)零件的建模后,在對(duì)應(yīng)的模型保存文本框下輸入需要命名的零件名稱,點(diǎn)擊“保存模型”按鈕,即可把模型保存在既定的文件夾中;若設(shè)計(jì)人員需要重建齒輪或刀盤基體模型,通過點(diǎn)擊系統(tǒng)界面上的“重建模型”按鈕,即可重新開始建模。

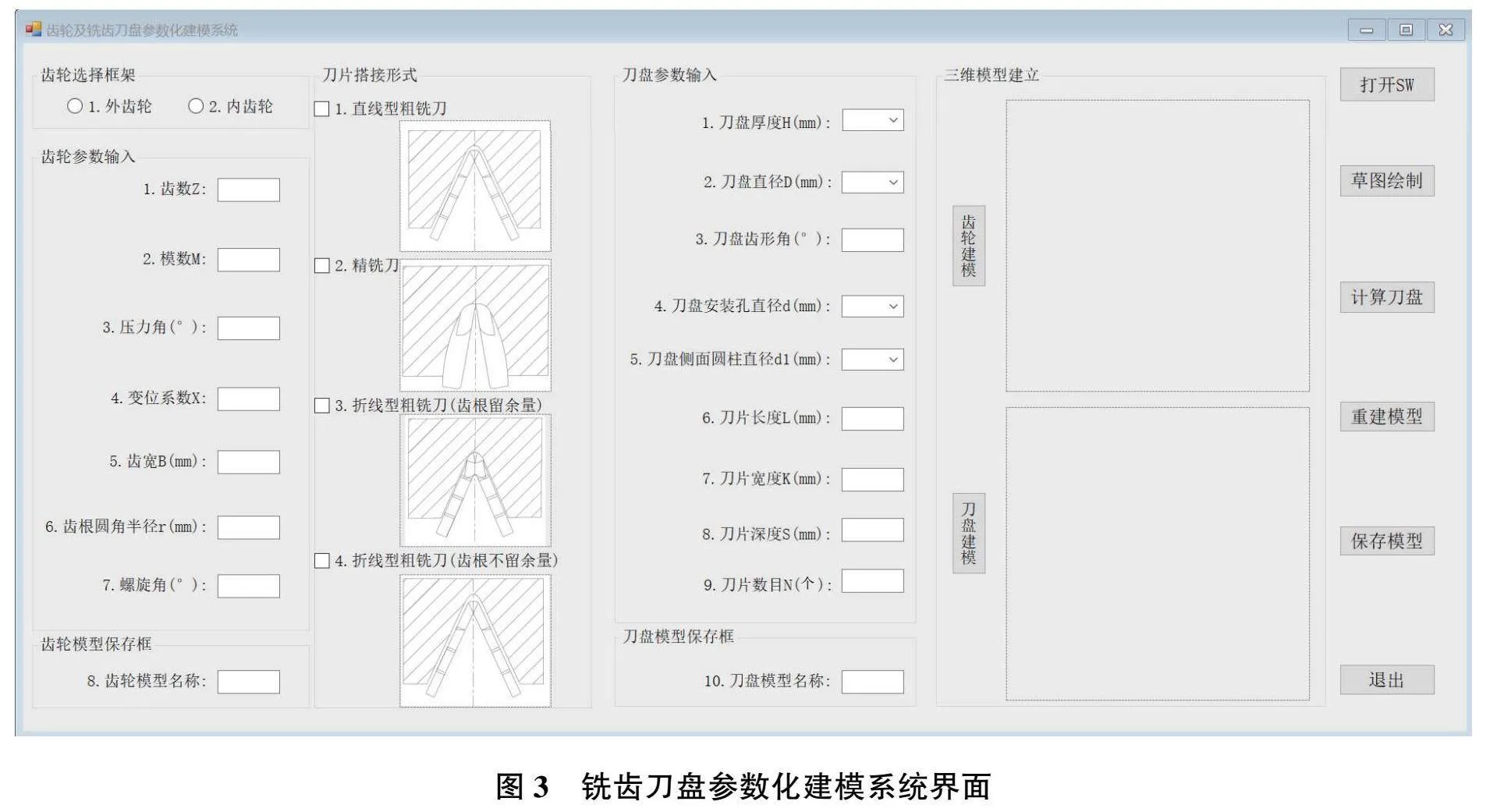

2)系統(tǒng)實(shí)現(xiàn)

將銑齒刀盤結(jié)構(gòu)參數(shù)和齒輪參數(shù)的約束方程以函數(shù)的形式編寫在內(nèi)部程序中,先獲得被加工齒輪的齒廓參數(shù)信息,輸入齒廓參數(shù)的信息為齒數(shù)Z、模數(shù)M、壓力角α、變位系數(shù)X、螺旋角β、齒寬B、齒根圓角半徑r。在界面上只需輸入相應(yīng)的齒輪參數(shù),即可生成標(biāo)準(zhǔn)的零件模型。當(dāng)設(shè)計(jì)人員確定輸入的齒輪參數(shù)信息,選擇需要進(jìn)行銑削加工的刀片搭接方式后,點(diǎn)擊“計(jì)算刀盤”按鈕即可生成匹配齒輪加工的刀盤基體參數(shù)信息,再點(diǎn)擊“基體生成”按鈕即可生成目標(biāo)模型,建立齒輪及銑齒刀盤建模系統(tǒng)的流程如圖4所示。

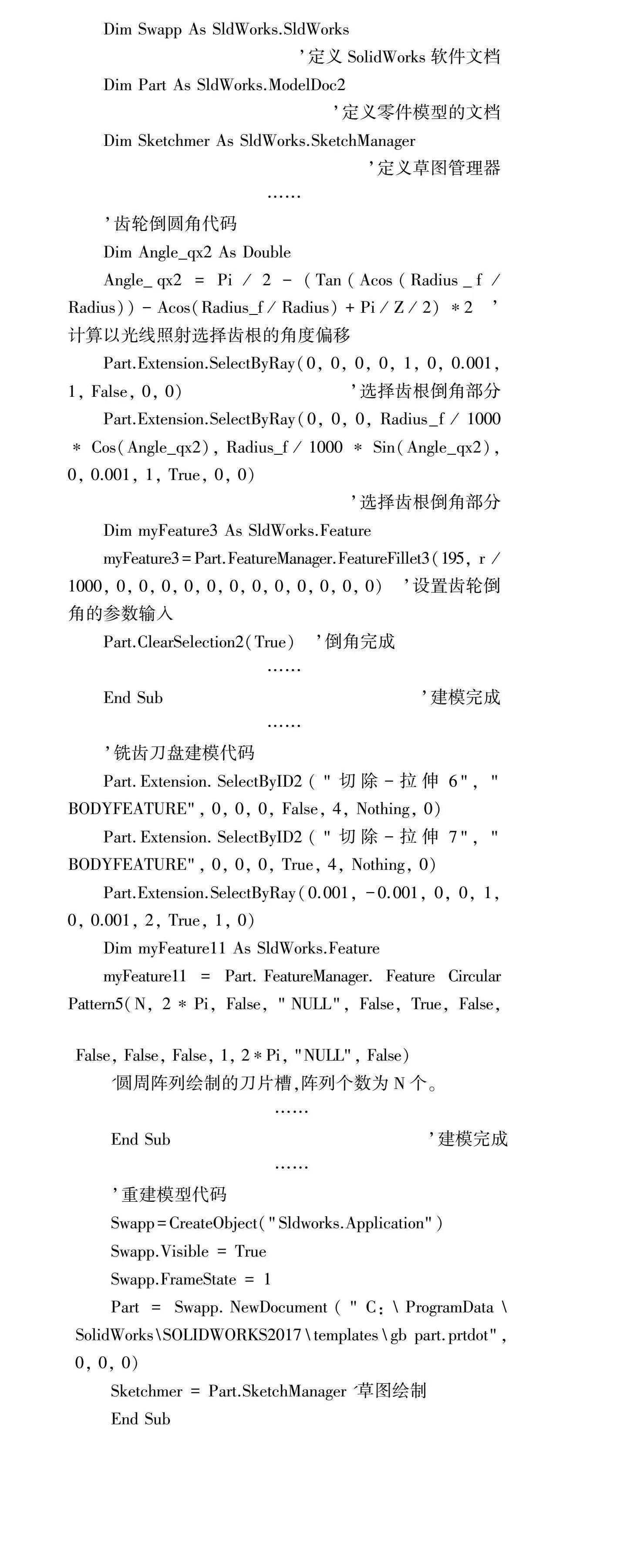

在VB平臺(tái)環(huán)境下,采用VB.Net的編程語言對(duì)齒輪進(jìn)行建模,鏈接SolidWorks API接口的代碼及其他代碼如下:

Dim Swapp As SldWorks.SldWorks

’定義SolidWorks軟件文檔

Dim Part As SldWorks.ModelDoc2

’定義零件模型的文檔

Dim Sketchmer As SldWorks.SketchManager

’定義草圖管理器

……

’齒輪倒圓角代碼

Dim Angle_qx2 As Double

Angle_qx2 = Pi / 2 - (Tan(Acos(Radius_f / Radius)) - Acos(Radius_f / Radius) + Pi / Z / 2) *2"’計(jì)算以光線照射選擇齒根的角度偏移

Part.Extension.SelectByRay(0, 0, 0, 0, 1, 0, 0.001, 1, False, 0, 0)’選擇齒根倒角部分

Part.Extension.SelectByRay(0, 0, 0, Radius_f / 1000 * Cos(Angle_qx2), Radius_f / 1000 * Sin(Angle_qx2),0, 0.001, 1, True, 0, 0)

’選擇齒根倒角部分

Dim myFeature3 As SldWorks.Feature

myFeature3=Part.FeatureManager.FeatureFillet3(195, r /1000, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0, 0)"’設(shè)置齒輪倒角的參數(shù)輸入

Part.ClearSelection2(True)"’倒角完成

……

End "Sub’建模完成

……

’銑齒刀盤建模代碼

Part.Extension.SelectByID2(\"切除-拉伸6\", \"BODYFEATURE\", 0, 0, 0, False, 4, Nothing, 0)

Part.Extension.SelectByID2(\"切除-拉伸7\", \"BODYFEATURE\", 0, 0, 0, True, 4, Nothing, 0)

Part.Extension.SelectByRay(0.001, -0.001, 0, 0, 1, 0, 0.001, 2, True, 1, 0)

Dim myFeature11 As SldWorks.Feature

myFeature11 = Part.FeatureManager. Feature Circular Pattern5(N, 2*Pi, False, \"NULL\", False, True, False, False, False, False, 1, 2*Pi, \"NULL\", False)

'圓周陣列繪制的刀片槽,陣列個(gè)數(shù)為N個(gè)。

……

End "Sub’建模完成

……

’重建模型代碼

Swapp=CreateObject(\"Sldworks.Application\")

Swapp.Visible = True

Swapp.FrameState = 1

Part = Swapp.NewDocument(\"C:\ProgramData\SolidWorks\SOLIDWORKS2017\templates\gb part.prtdot\", 0, 0, 0)

Sketchmer = Part.SketchManager '草圖繪制

End "Sub

2.2"實(shí)例展示

按照?qǐng)D4的系統(tǒng)建模流程圖,輸入如表3所對(duì)應(yīng)的外斜齒輪齒廓參數(shù),通過相應(yīng)的操作即可在系統(tǒng)內(nèi)自動(dòng)生成與齒輪模型相配套的刀盤結(jié)構(gòu)參數(shù)信息,如表4所示。

圖5為齒輪參數(shù)和刀盤基體參數(shù)確定后,所得的參數(shù)化設(shè)計(jì)結(jié)果,其結(jié)果顯示在本系統(tǒng)的三維模型建立區(qū)中。對(duì)于SolidWorks軟件內(nèi)部自動(dòng)設(shè)計(jì)得到的目標(biāo)零件三維圖,對(duì)齒廓進(jìn)行優(yōu)化處理,設(shè)置齒根圓倒圓角的半徑r為(0.3~0.38)×M,同時(shí)在獨(dú)特的銑齒刀盤基體建模系統(tǒng)中添加了圓柱齒輪的參數(shù)化設(shè)計(jì)部分,使得齒輪在制造過程中的刀具模型得到展示,并且設(shè)置有3種規(guī)格的刀盤結(jié)構(gòu)尺寸,分別是刀盤直徑D、刀盤安裝孔直徑d、刀盤側(cè)面突起圓柱直徑d1以及刀盤厚度H,此4個(gè)參數(shù)在刀盤參數(shù)輸入?yún)^(qū)中設(shè)為可供選擇的刀盤基體尺寸,便于設(shè)計(jì)人員在刀盤基體裝配時(shí)有更多的選擇,豐富了銑齒的制造工藝。

3"結(jié)語

本文利用VB.Net編程語言,以SolidWorks軟件為平臺(tái)進(jìn)行二次開發(fā),分析了齒輪從設(shè)計(jì)到建模再到制造的參數(shù)化設(shè)計(jì)原理,并建立了銑齒刀盤的參數(shù)化設(shè)計(jì)系統(tǒng)。該系統(tǒng)能夠?qū)崿F(xiàn)漸開線齒輪的自動(dòng)建模以及根據(jù)齒輪齒廓參數(shù)得到配套的銑齒加工刀具,從而縮短了設(shè)計(jì)人員設(shè)計(jì)齒輪及銑齒刀盤的時(shí)間。本文的主要貢獻(xiàn)有:

1)建立齒輪及銑齒刀盤的參數(shù)化建模系統(tǒng),完善了齒輪從設(shè)計(jì)到建模再到制造的整體工藝,實(shí)現(xiàn)了標(biāo)準(zhǔn)模塊化零件快速成形的設(shè)計(jì)目標(biāo),縮短了研發(fā)周期,并且有利于實(shí)現(xiàn)齒輪及刀盤生產(chǎn)的系列化和通用化;

2)優(yōu)化了對(duì)齒輪的處理工藝,本系統(tǒng)不僅可以自動(dòng)生成圓柱外直/斜齒輪,還可生成圓柱內(nèi)直/斜齒輪,對(duì)漸開線圓柱齒輪的參數(shù)化建模進(jìn)行了統(tǒng)一,同時(shí)對(duì)齒根過渡曲線和圓角進(jìn)行優(yōu)化處理,設(shè)置有齒根圓角半徑輸入的操作功能;

3)所開發(fā)的系統(tǒng)可以實(shí)現(xiàn)對(duì)不同參數(shù)的齒輪和不同規(guī)格的銑齒刀盤進(jìn)行參數(shù)化建模的要求,不再局限于單一規(guī)格零件的設(shè)計(jì),增加了設(shè)計(jì)人員在進(jìn)行齒輪和刀盤建模時(shí)的選擇性,豐富了銑齒的制造工藝。

參考文獻(xiàn):

[1] 陳毅. 基于SolidWorks二次開發(fā)的齒輪參數(shù)化系統(tǒng)設(shè)計(jì)[J]. 機(jī)械制造與自動(dòng)化,2009,38(1):26-28.

[2] 鄧琨,趙罘,林建邦. 基于SolidWorks二次開發(fā)的漸開線齒輪參數(shù)建模系統(tǒng)[J]. 科技創(chuàng)新與應(yīng)用,2018(10):10-13.

[3] 張湘,郭坤州,夏宏玉,等. 基于SolidWorks的漸開線齒輪建模方法研究[J]. 現(xiàn)代機(jī)械,2008(4):37-39.

[4] 焉兆超,管殿柱,何西陽,等. 基于SolidWorks的圓柱齒輪設(shè)計(jì)系統(tǒng)研究[J]. 青島大學(xué)學(xué)報(bào)(工程技術(shù)版),2015,30(4):86-90.

[5] CHOE T C,RI C N,JO M J,et al. Research on the engagement process and contact line of involute helical gears[J]. Mechanism and Machine Theory,2022,171:104778.

[6] FENG G S,XIE Z F,ZHOU M. Geometric design and analysis of face-gear drive with involute helical pinion[J]. Mechanism and Machine Theory,2019,134:169-196.

[7] 王平,陳蓮華,王星云,等.基于Pro/E Wildfire 4.0斜齒圓柱齒輪參數(shù)化設(shè)計(jì)及二次開發(fā)模型庫(kù)建立[J].機(jī)械與電子,2008(10):47-49.

[8] 李剛. 齒輪粗加工用盤銑刀參數(shù)化建模與齒形對(duì)比[J]. 河北科技師范學(xué)院學(xué)報(bào),2019,33(3):147-149.

[9] 朱柏林,張劍. 盤銑刀參數(shù)化設(shè)計(jì)系統(tǒng)研究與開發(fā)[J]. 黑龍江科技信息,2013(22):6-8.

[10] 陳善國(guó),邱全奎,黃英茹. 盤形齒輪銑刀三維參數(shù)化自動(dòng)設(shè)計(jì)系統(tǒng)[J]. 重慶工商大學(xué)學(xué)報(bào)(自然科學(xué)版),2005,22(6):612-614.

[11] 王東海,易為,袁美娟. 漸開線齒輪參數(shù)化建模及可轉(zhuǎn)位盤形齒輪銑刀的設(shè)計(jì)[J]. 硬質(zhì)合金,2018,35(3):212-218.

[12] 彭岳奇. 盤型可轉(zhuǎn)位齒輪銑刀設(shè)計(jì)[J]. 工具技術(shù),2012,46(8):68-70.

收稿日期:20220905