反應精餾隔壁塔制二甲醚過程模擬與分析

摘要:針對生產二甲醚工藝過程提出了3種反應精餾隔壁塔的設計,利用AspenPlus模擬軟件對常規反應精餾序列和反應精餾隔壁塔進行了流程模擬,并根據隔板的上下側右側是否封閉設計3種反應精餾隔壁塔。結果表明:隔板下側封底以及兩側的結構在經濟和環境指標均優于常規反應精餾塔,而隔板上部右側封頂的結構的經濟環境指標均低于常規反應精餾塔。采用隔板下側封底的結構相比于常規反應精餾塔,年總費用降低了53.54%,CO2排放量降低了61.81%,熱力學效率提高了124.86%。

關鍵詞:反應精餾;反應精餾隔壁塔;節能;AspenPlus模擬

中圖分類號:TQ028.2+1 文獻標志碼: A 文章編號:1004-0935(2024)08-1288-06

二甲醚(DME)是一種無色易燃液體,具有良好的溶解性和揮發性,常用作工業溶劑和燃料添加劑。在代替燃料方面具有巨大的潛力[1-3]。

二甲醚的合成方法主要有2種:合成氣一步法、甲醇脫水法。合成氣一步法是合成氣在復合催化劑作用下,在同一個反應器中,同時進行合成甲醇反應和甲醇脫水反應,而后直接生成二甲醚的方法[4]。而甲醇脫水法則是以合成氣為原料,先合成甲醇,再由甲醇脫水制備二甲醚的工藝,該工藝由于操作簡單,生產技術成熟,是目前國內外普遍使用的二甲醚工業生產方法。但是該方法存在設備投資費用高、生產產品成本高等問題[5]。對于甲醇制取二甲醚,LEI[6]給出了此反應的反應動力學以及熱力學模型的選擇,并提出了一種由固定床反應器和催化精餾塔組成的改進工藝,結果表明改進后的工藝在能耗方面更有前景。

反應精餾隔壁塔(RDWC)是一種高度集成的單元操作,它將反應和分離集成到一個塔內。在這個塔內,多組分可以同時反應,并且沒有組分正在反應或者過多的反應物可以進行分離[7]。相比傳統的反應精餾(RD),反應精餾隔壁塔具有更高的分離效率和產品純度。因此,該技術在化學工業中越來越受歡迎,并已廣泛應用于多組分反應體系的精細化學品生產中[8-10]。韓文韜[11]使用Aspen Plus 模擬軟件建立了乙酰丙酸乙酯反應精餾和隔壁塔模型,并對隔壁塔進行節能優化設計,考察關鍵參數,得到最優配置。同時,還提出了反應精餾雙塔精制流程以及反應精餾隔壁塔流程,驗證了其在節能方面的優勢。王紅星[12]使用反應精餾隔壁塔合成碳酸甲乙酯,發現使用反應精餾隔壁塔顯著提高了碳酸甲乙酯的選擇性和效率,減少了設備投資和運行能耗。KISS[13]在LEI[6]的基礎之上進行了反應精餾隔壁塔的討論并進行了初步的模擬,但未詳細比較反應精餾隔壁塔和常規反應精餾在多方面的差異。

對甲醇制取二甲醚反應體系進行反應精餾隔壁塔的穩態模擬,考察反應精餾隔壁塔的3種結構并對其各項性能指標進行對比,探討反應精餾隔壁塔隔板封閉的優劣勢以及反應精餾隔壁塔相對于常規反應精餾的優越性。

1 穩態模型的建立

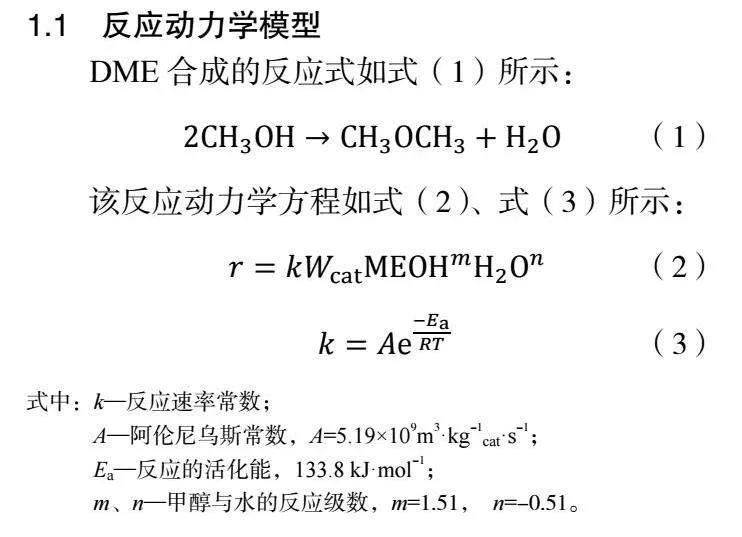

1.1 反應動力學模型

DME合成的反應式如式(1)所示:

該反應動力學方程如式(2)、式(3)所示:

式中:k—反應速率常數;

A—阿倫尼烏斯常數,A=5.19×109m3·kg-1cat·s-1;

Ea—反應的活化能,133.8 kJ·mol-1;

m、n—甲醇與水的反應級數,m=1.51,n=-0.51。

該反應在實驗中已經被證實不會發生副反應[6]。

1.2 熱力學模型

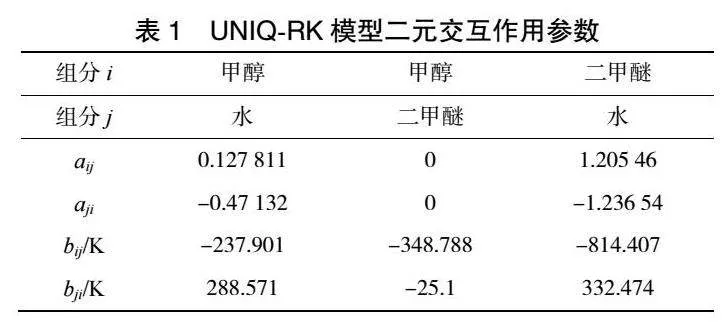

KISS[13]的研究表明,UNIQ-RK物性方法可以很好地預測二甲醚-甲醇-水的氣液平衡關系。表1列出了UNIQ-RK模型的二元交互參數。

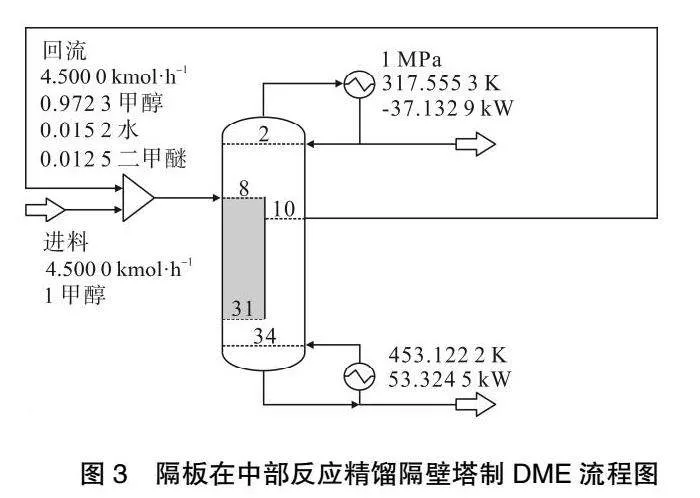

1.3 常規反應精餾流程搭建

圖1為常規反應精餾制備DME的流程,該流程由一個反應精餾塔RDC和一個分離甲醇和水的精餾塔DC組成。原料甲醇與從回收塔返回的甲醇一起進入RDC,在經歷反應后,塔頂獲得高濃度的產品DME,而底部則得到未反應的甲醇與水混合物,液體混合物進入DC中進行甲醇與水的分離。從塔頂得到的高純度未反應甲醇回流到RDC。反應精餾塔需要在高壓環境下運行以達到分離效果,而回收塔則在常壓下操作,可得到質量分數為99.99%的DME和水。

在反應精餾塔中,為了滿足反應溫度的要求(391~423 K),使用了大孔徑磺酸離子交換樹脂作為催化劑,反應區設置在第8~31塊塔板,持液量設定為0.06m3。總塔板數為32,甲醇在第12個塔板處進料,反應精餾塔頂部壓力設定為1MPa。同時,在回收塔中,總塔板數設置為23,甲醇從第17個塔板進料,塔頂壓力設定為0.1 MPa。

1.4反應精餾隔壁塔制取DME的流程搭建

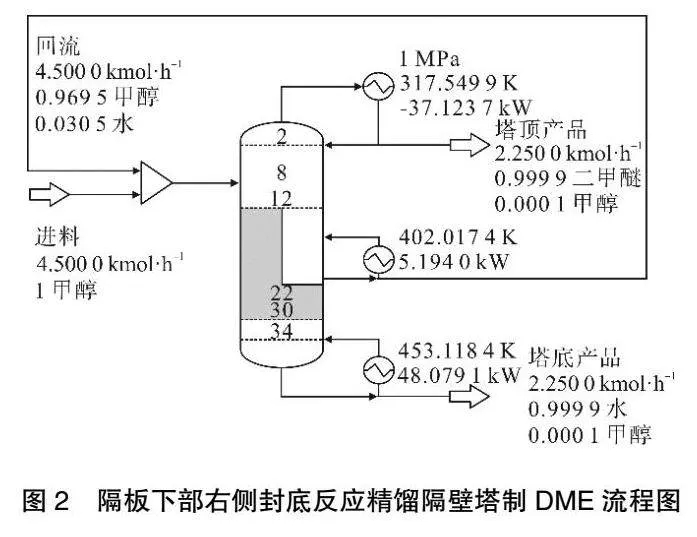

1.4.1 隔板下部右側封底

圖2為隔板下部右側封底的反應精餾隔壁塔流程(RDWC-B),需要將精餾塔和反應塔兩者耦合在一起,并通過設置下部隔板阻止塔板下側的物流交換。在該流程中,塔頂產出高純度的DME產品,塔底產出高純度的水,而未反應的甲醇側流返回循環,重新進入反應精餾隔壁塔。為了滿足反應溫度區間,反應區被設置在12~30塊塔板,隔板位置被設置在12~22塊塔板。精餾塔總塔板數設置為34,而原料進料位置則設置在第8塊塔板處。為保證壓力的一致性,隔壁塔塔頂壓力同樣設置為1MPa。

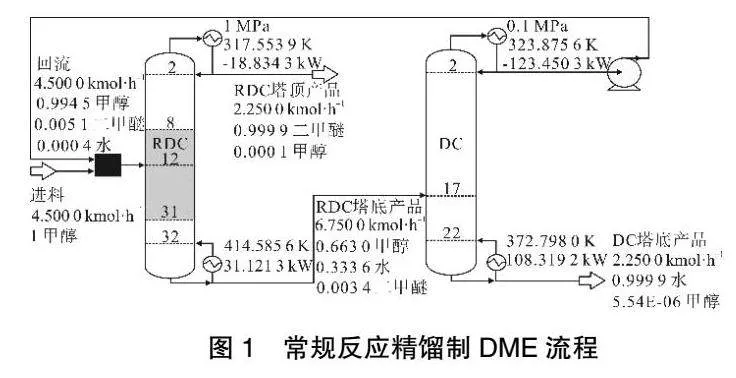

1.4.2 隔板兩側正常氣液交換

圖3為隔板位置在中部的反應精餾隔壁塔流程(RDWC-M),這種布局是常規的反應精餾隔壁塔,隔板位置在塔的中部,隔板的上下兩側均有物流的交換。不同的是,隔板位置在中部的時候側塔沒有任何冷凝器和再沸器。此時的隔板位置設置為8~31塊板,未反應的甲醇從第10塊板側線出料。

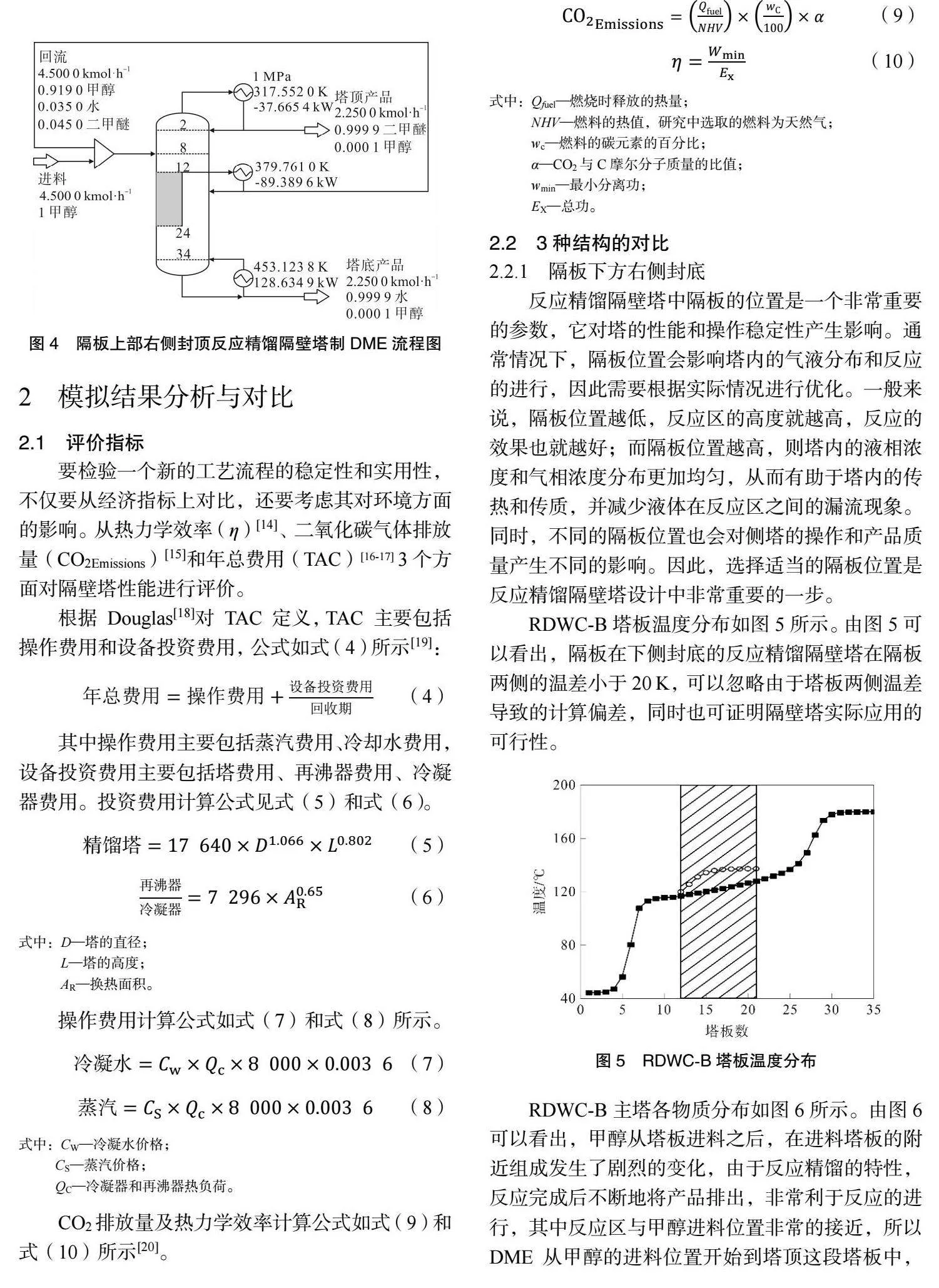

1.4.3 隔板上部右側封頂

圖4為隔板上側右側封頂的反應精餾塔流程(RDWC-U),側塔設置了一個冷凝器。反應區設置在12~24塊板,隔板位置也設置在12~24塊板。未反應的甲醇從第12塊板的側線出料,而頂部和底部分別得到高純度的DME和水。

2 模擬結果分析與對比

2.1 評價指標

要檢驗一個新的工藝流程的穩定性和實用性,不僅要從經濟指標上對比,還要考慮其對環境方面的影響。從熱力學效率(η)[14]、二氧化碳氣體排放量(CO2Emissions)[15]和年總費用(TAC)[16-17]3個方面對隔壁塔性能進行評價。

根據Douglas[18]對TAC 定義,TAC 主要包括操作費用和設備投資費用,公式如式(4)所示[19]:

其中操作費用主要包括蒸汽費用、冷卻水費用,設備投資費用主要包括塔費用、再沸器費用、冷凝器費用。投資費用計算公式見式(5)和式(6)。

式中:D—塔的直徑;

L—塔的高度;

AR—換熱面積。

操作費用計算公式如式(7)和式(8)所示。

式中:CW—冷凝水價格;

CS—蒸汽價格;

QC—冷凝器和再沸器熱負荷。

CO2排放量及熱力學效率計算公式如式(9)和式(10)所示[20]。

式中:Qfuel—燃燒時釋放的熱量;

NHV—燃料的熱值,研究中選取的燃料為天然氣;

wc—燃料的碳元素的百分比;

α—CO2與C摩爾分子質量的比值;

wmin—最小分離功;

EX—總功。

2.2 3種結構的對比

2.2.1 隔板下方右側封底

反應精餾隔壁塔中隔板的位置是一個非常重要的參數,它對塔的性能和操作穩定性產生影響。通常情況下,隔板位置會影響塔內的氣液分布和反應的進行,因此需要根據實際情況進行優化。一般來說,隔板位置越低,反應區的高度就越高,反應的效果也就越好;而隔板位置越高,則塔內的液相濃度和氣相濃度分布更加均勻,從而有助于塔內的傳熱和傳質,并減少液體在反應區之間的漏流現象。同時,不同的隔板位置也會對側塔的操作和產品質量產生不同的影響。因此,選擇適當的隔板位置是反應精餾隔壁塔設計中非常重要的一步。

RDWC-B塔板溫度分布如圖5所示。由圖5可以看出,隔板在下側封底的反應精餾隔壁塔在隔板兩側的溫差小于20K,可以忽略由于塔板兩側溫差導致的計算偏差,同時也可證明隔壁塔實際應用的可行性。

RDWC-B主塔各物質分布如圖6所示。由圖6可以看出,甲醇從塔板進料之后,在進料塔板的附近組成發生了劇烈的變化,由于反應精餾的特性,反應完成后不斷地將產品排出,非常利于反應的進行,其中反應區與甲醇進料位置非常的接近,所以DME從甲醇的進料位置開始到塔頂這段塔板中,DME的含量急劇增高,而甲醇則在反應完全后,剩下的未反應的甲醇從側線出料后,含量隨著塔板數的增高不斷降低,而水的含量則是隨著塔板數的增高不斷上升,最后由塔釜出料。

RDWC-B側塔各物質分布如圖7所示。由圖7可以看出,甲醇的量基本沒有發生變化,可以得出在此流程中側線位置對產品純度的影響不大。

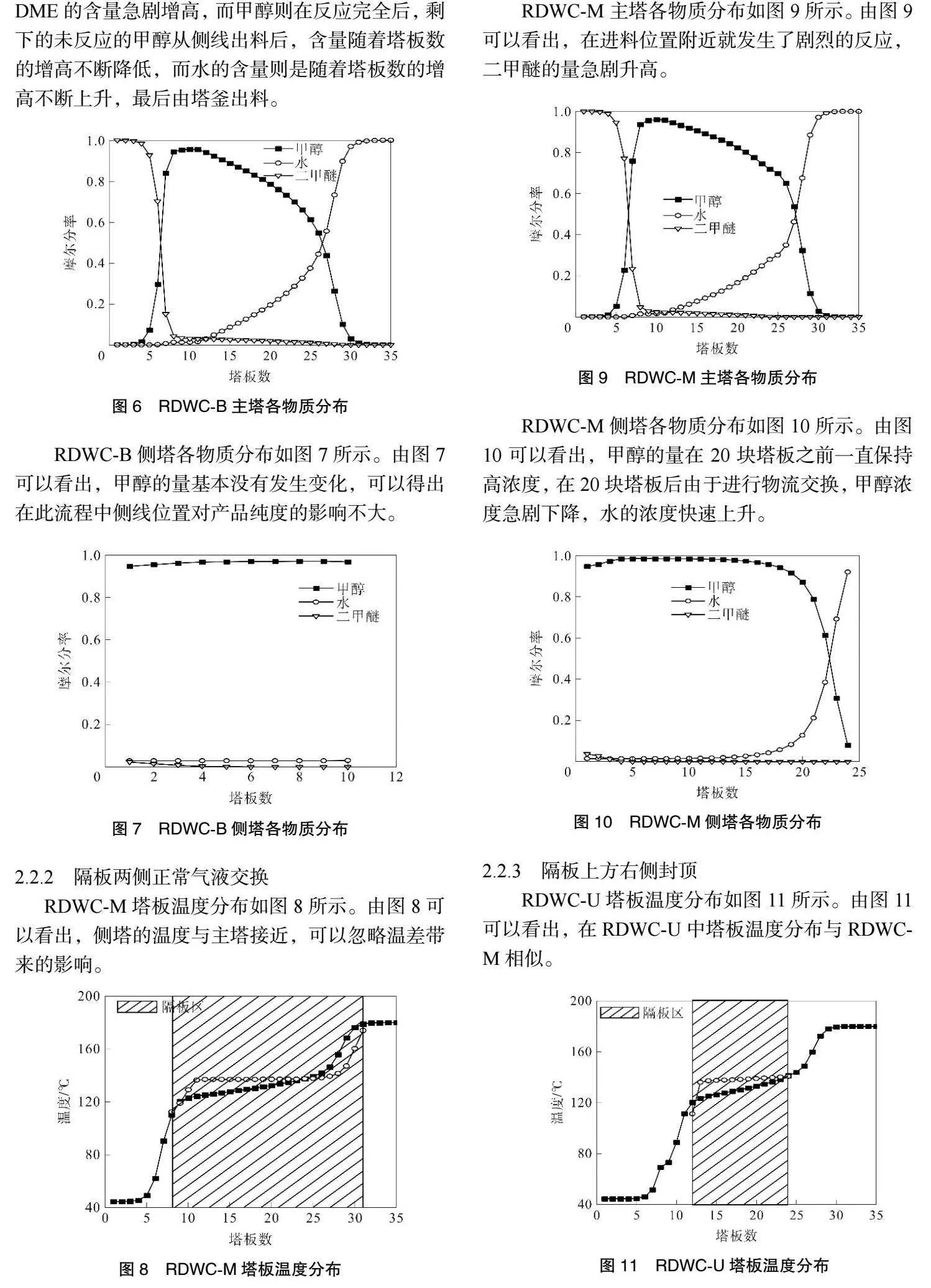

2.2.2 隔板兩側正常氣液交換

RDWC-M塔板溫度分布如圖8所示。由圖8可以看出,側塔的溫度與主塔接近,可以忽略溫差帶來的影響。

RDWC-M主塔各物質分布如圖9所示。由圖9可以看出,在進料位置附近就發生了劇烈的反應,二甲醚的量急劇升高。

RDWC-M側塔各物質分布如圖10所示。由圖10可以看出,甲醇的量在20塊塔板之前一直保持高濃度,在20塊塔板后由于進行物流交換,甲醇濃度急劇下降,水的濃度快速上升。

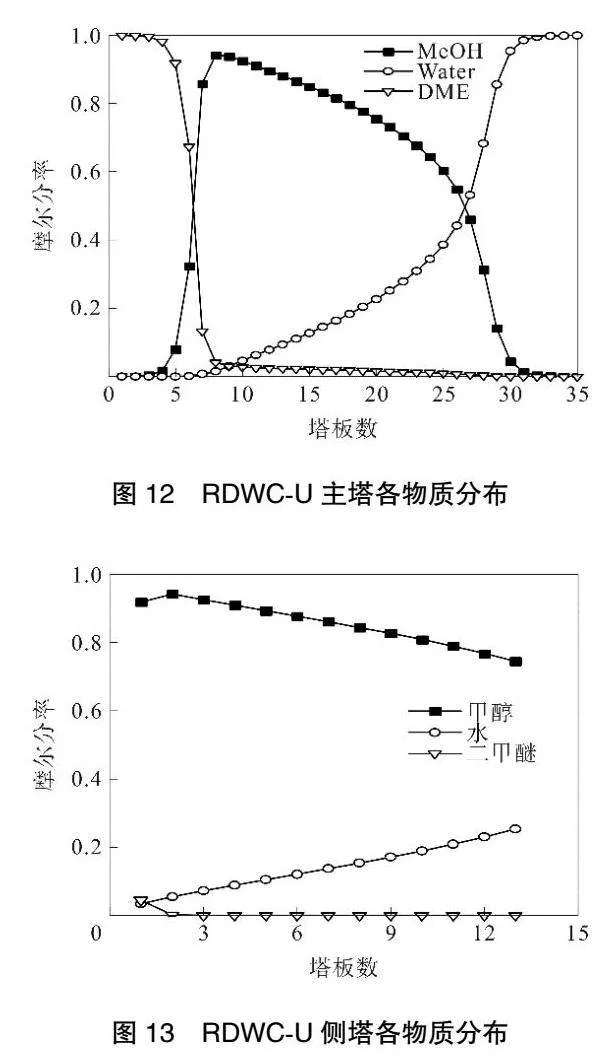

2.2.3 隔板上方右側封頂

RDWC-U塔板溫度分布如圖11所示。由圖11可以看出,在RDWC-U中塔板溫度分布與RDWC-M相似。

RDWC-U主塔、側塔各物質分布圖12和圖13所示。由圖12和圖13可以看出,在物質分布方面,主塔的甲醇和DME在進料位置處就開始發生劇烈的變化;在側塔方面,甲醇的量隨著塔板數的增加而減少,水的量隨著塔板數的增加而增加,DME的量由于已經從主塔的塔頂出料,所以含量極低。

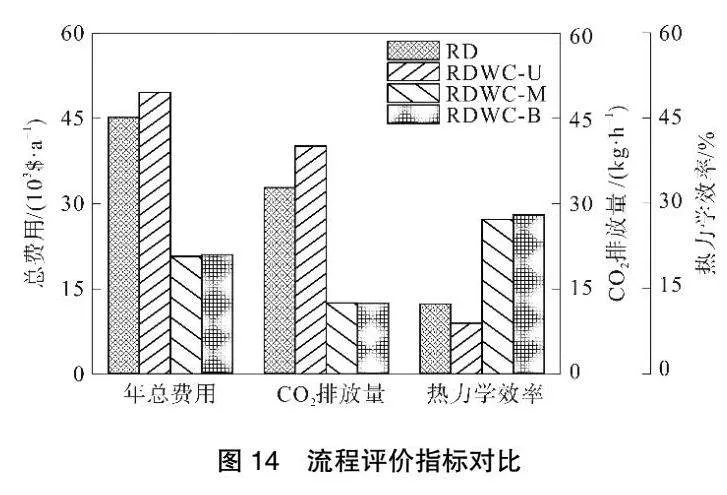

流程評價指標對比如圖14所示。由圖14可以看出,RDWC-B流程的TAC為20990 $·a-1,相比于常規的RD流程,在TAC方面的節省幅度達到了53.54%,這是因為RDWC-B只使用了一個塔,設備費用幾乎節省了一半,而隔壁塔的特性,在冷凝器和再沸器的費用方面也實現了一半以上的節省。此外,由于負荷方面的降低,RDWC-B的熱力學效率要比常規反應精餾塔流程的熱力學效率高124.86%,CO2排放量也減少了61.81%。

類似地,RDWC-M流程的節省幅度與RDWC-B相近,TAC為20 650 $·a-1,相比RD流程節省達到54.29%。在CO2排放量以及熱力學效率方面,RDWC-M的熱力學效率比常規反應精餾塔流程高118.58%,CO2排放量也減少了61.75%。這2個流程相比于常規反應精餾塔均具有優勢。

然而,RDWC-U流程在設備費用方面同樣做到了節省,但由于其自身負荷偏高以及再沸器溫度過高,必須使用高壓蒸氣,從而導致操作費用上升,相比于常規流程反而更加昂貴,在CO2排放量和熱力學效率方面也低于常規反應精餾流程。

這3個流程展示了封閉塔板一側的優缺點,封閉塔板一側阻止物流交換,可以控制精餾塔和側塔之間的物流,防止在精餾過程中未反應的原料進入側塔,從而提高產品的純度,并且可以防止物流之間發生重混流現象。然而,封堵隔板也存在一定的缺點。對于封堵隔板上方右側的流程,封死將導致塔板上部右側不進行氣液交換,從而降低塔的有效塔板數,降低反應轉化率。

3 結論

提出了DME合成的反應精餾隔壁塔結構,在經過Aspen Plus穩態模擬之后,與常規反應精餾流程在TAC、CO2排放量、熱力學效率等方面進行對比,得出結論如下:

1)反應精餾隔壁塔隔板兩側正常進行氣液交換以及隔板在下方右側封底在環境以及經濟方面均優于反應精餾塔,驗證了反應精餾隔壁塔的節能效果以及在生產高純度DME方面具有較大的優勢。

2)反應精餾隔壁塔的隔板上方右側封頂在所有性能指標方面均比常規反應精餾要差,說明隔板某一側進行封底或封頂在實際工業上的應用還需要更多的體系去實踐。

3)通過TAC、CO2排放量和熱力學效率3個指標對優化前后流程進行對比,結果表明,RDWC-B流程相比常規反應精餾流程的TAC節省53.54%,CO2排放量減少61.81%,熱力學效率增加124.86%。

參考文獻:

[1] AZIZI Z, REZAEIMANESH M, TOHIDIAN T, et al. Dimethyl ether: A review of technologies and production challenges[J].Chemical Engineering and Processing:Process Intensification, 2014, 82: 150-172.

[2] MONDAL U, YADAV G D. Perspective of dimethyl ether as fuel: Part I. Catalysis[J].Journal of CO2 Utilization, 2019, 32: 299-320.

[3] 龐慶港,莫民坤,夏夢,等.合成氣制二甲醚工藝研究進展[J]. 當代化工,2022,51(11):2698-2703.

[4] 吳健波,楊焱成. 合成氣一步法制二甲醚反應工序研究[J]. 山東化工,2021,50(14):186-189.

[5] 鄒志武. 催化精餾技術在醇脫水反應中的應用研究[D]. 北京:北京化工大學,2012.

[6] LEI Z G, ZOU Z W, DAI C N, et al. Synthesis of dimethyl ether (DME) by catalytic distillation[J].Chemical Engineering Science, 2011, 66(14): 3195-3203.

[7] MALONE M F, HUSS R S, DOHERTY M F. Green chemical engineering aspects of reactive distillation[J].Environmental Science & Technology, 2003, 37(23): 5325-5329.

[8] 王永威,張雷. 反應精餾隔壁塔工藝合成氯乙酸甲酯的響應曲面法模擬與優化[J]. 天然氣化工(C1化學與化工),2020,45(3):90-95.

[9] 楊杰,祁江羽,沙勇. 反應精餾隔壁塔制甲縮醛過程模擬與分析[J]. 化工學報,2019,70(3):960-968.

[10] 李春利,董立會,馬帥明,等. 共沸-反應精餾隔壁塔制備乙酸乙酯的實驗與模擬研究[J]. 現代化工,2017,37(10):197-200.

[11] 韓文韜,韓振為,李洪,等. 乙酰丙酸乙酯的反應精餾模型及隔壁塔節能優化設計[J]. 化工進展,2022,41(4):1759-1769.

[12] 王紅星,李海勇,周慶,等. 隔壁反應精餾合成碳酸甲乙酯節能新工藝[J]. 化工進展,2020,39(S2):66-72.

[13] KISS A A, SUSZWALAK D J P C. Innovative dimethyl ether synthesis in a reactive dividing-wall column[J].Computers & Chemical Engineering, 2012, 38: 74-81.

[14] GADALLA M, OLUJI? ?, DE RIJKE A, et al. Reducing CO2emissions of internally heat-integrated distillation columns for separation of close boiling mixtures[J].Energy, 2006, 31(13): 2409-2417.

[15] LIU Y L, ZHAI J, LI L M, et al. Heat pump assisted reactive and azeotropic distillations in dividing wall columns[J].Chemical Engineering and Processing:Process Intensification, 2015, 95: 289-301.

[16] LUYBEN W L. Comparison of extractive distillation and pressure-swing distillation for acetone/chloroform separation[J].Computers & Chemical Engineering, 2013, 50: 1-7.

[17] WANG C, ZHUANG Y, DONG Y C, et al. Design and control analysis of the side-stream extractive distillation column with low concentration intermediate-boiling entrainer[J].Chemical Engineering Science, 2022, 247: 116915.

[18] DOUGLAS J M. Conceptual design of chemical processes[M]. New York: McGraw-Hill, 1988.

[19] 陸坤. 三元非均相共沸精餾隔壁塔流程的設計與控制研究[D]. 天津:天津理工大學,2022.

[20] 王曉紅,李文魁,李明高,等. 正丙醇脫水萃取與共沸精餾隔壁塔工藝經濟性對比[J]. 青島科技大學學報(自然科學版),2019,40(2):68-75.