單晶葉片型殼漿料粘度對型殼參數的影響研究

摘要:深入探討了單晶葉片型殼漿料粘度對型殼參數及其最終產品性能的影響。鑒于單晶葉片在航空發動機中的關鍵作用,其型殼的質量直接影響發動機的效率和安全。鑒于此,通過對漿料粘度關鍵物理化學性質的詳細分析,探討了其如何影響型殼的常溫強度、焙燒強度、熱擴散系數等性能。通過實驗,評估了耐火材料、粘結劑和附加物等不同組成元素對漿料粘度的影響,并特別關注了Al2O3粉體粒度分布、硅溶膠濃度和粉液比這三個主要因素。實驗結果表明,通過精確控制漿料粘度,可有效提高型殼的均勻性和最終產品的質量,從而顯著提升產品的合格率。該研究為單晶葉片型殼漿料的粘度控制提供了科學依據,對于優化鑄造工藝和提高航空發動機性能具有重要的實際應用價值。

關鍵詞:液體粘度;陶瓷型殼;單晶葉片;型殼漿料

中圖分類號:TG241 文獻標志碼:A 文章編號:1671-0797(2024)18-0020-06

DOI:10.19514/j.cnki.cn32-1628/tm.2024.18.006

0 引言

航空發動機葉片是航空發動機的關鍵核心部件[1],體現了一個國家的工業能力,其中,單晶葉片在高溫環境下的卓越性能使其成為渦輪空心葉片的理想選擇。作為工業產品中的精華,航空發動機代表了當今科技的最高成就,核心技術門檻極高,涉及的理論知識深奧,整體結構復雜。因此,高性能飛機發動機葉片的制造必須采用先進材料、創新結構和精密制造工藝,這對單晶葉片型殼制備所用材料的性能提出了更高的要求。

在定向和單晶葉片精密鑄造中,陶瓷型殼的制備是一項至關重要的技術。在葉片的定向凝固過程中,型殼不僅需要在高溫和熱應力作用下保持形狀穩定,還要求內腔具有高度的化學穩定性[2],以避免在高溫條件下與母合金發生化學反應。隨著定向、單晶合金和定向凝固技術的發展,對型殼質量的要求日益提高[3]。

在脫蠟階段,型殼必須能承受高溫水蒸氣的蒸煮;在焙燒階段,型殼必須能長時間承受900 ℃以上的高溫;在澆注階段,高溫型殼還需承受熱沖擊和金屬液體的機械沖擊[4-6]。因此,型殼的性能直接影響到發動機的效率和安全。現有文獻中單晶葉片型殼漿料粘度對型殼性能的研究較少,因此本文針對單晶葉片型殼漿料粘度的影響因素及粘度對型殼性能的影響進行深入研究。

1 粘度影響因素的研究

精密鑄造型殼漿料的核心組成元素包括耐火材料、粘結劑以及附加物,它們共同構成了型殼制備的基礎[7]。在陶瓷型殼的生產流程中,氧化物類耐火材料發揮著核心作用,約占型殼總質量的90%。在航空渦輪葉片鑄造中,常用的耐高溫材料包括二氧化硅、氧化鋁、氧化鎂、氧化鈣和氧化鋯等。對于高性能鎳基合金葉片的鑄造,選用的耐火砂型材料通常包括白剛玉、再利用煤渣和鋁酸鈷等。上述三種耐火材料的主要成分均為Al2O3,占比均在80%以上,因此其特性有可能成為影響漿料粘度的因素。

1.1 Al2O3粉體粒度分布對粘度的影響

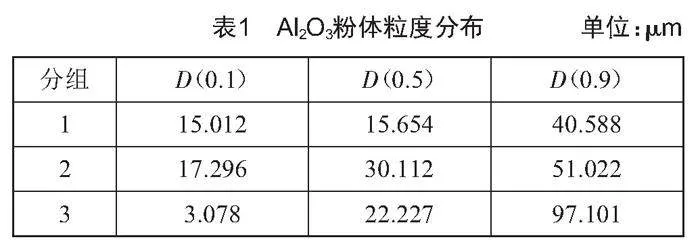

面層材料選用三種不同粒度的Al2O3粉,其粒度分布如表1所示,粘結劑均選用30%含量的硅溶膠,礦化劑均為Al2O3-SiO2-CaO系礦化劑。

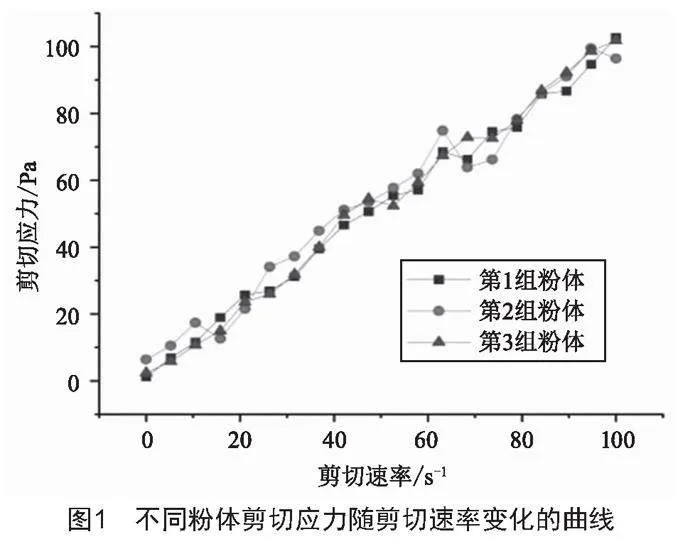

經過實驗驗證,精密鑄造表層覆蓋物形成了高粉末與液體比例的懸浮混合物。這種涂層的粘度主要由內部微粒在流動過程中相互碰撞和摩擦引起,這些相互作用導致了系統內部的流動阻力增加。在懸浮混合物中,粒子間隙內的受限液體在流動時相對于顆粒表面呈現出穩態流動,而顆粒間隙外的自由液體則起到潤滑作用。因此,自由液體的量對漿料的粘度起著決定性作用。剪切應力與剪切速率的關系如圖1所示,展現了涂層在不同剪切條件下的流變行為,這對于理解和控制涂層的應用性能至關重要。

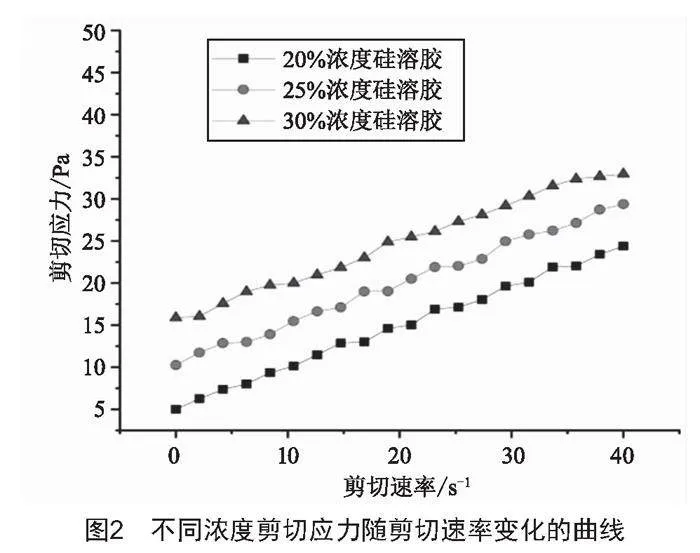

1.2 硅溶膠濃度對粘度的影響

Al2O3粉在硅溶膠中的分散機理屬于靜電位阻穩定,其在硅溶膠中的分散與硅溶膠的濃度密切相關,硅溶膠的粘度可以用Mooney方程來描述。

ln ηrel= (1)

式中:ηrel為相對粘度,即懸浮體相對分散介質的粘度;φ為粒子的體積分數。

從公式(1)得出,硅溶膠的粘度隨著濃度的增加而上升。這一現象可以通過硅溶膠分子間相互作用力的增強來解釋。然而,當硅溶膠作為分散介質使用時,漿料的粘度變化并不完全符合此規律。根據現有文獻[8],在硅溶膠濃度較低時,漿料的粘度實際上會隨著硅溶膠濃度的增加而下降,尤其是當濃度在5%至10%之間時,漿料的粘度會降至最低。但是,當硅溶膠濃度繼續增加時,過多的硅溶膠分子會導致系統過于粘稠,從而使漿料的粘度呈現上升趨勢。

在本次實驗中,本文設定了硅溶膠的濃度為20%、25%和30%,同時保持漿料的粉液體積比(即漿料的固相體積)為30%。這樣設置的目的在于探究在較高的硅溶膠濃度下,漿料的流變性質如何變化。通過分析圖2所展示的涂料剪切速率與剪切應力的關系圖,發現在相同剪切速率下,硅溶膠濃度的增加導致剪切應力相應增加。這些觀察結果對于理解硅溶膠濃度如何影響涂料的粘度和剪切應力具有重要意義,對于優化涂料的應用性能提供了有價值的參考。

1.3 粉液比對粘度的影響

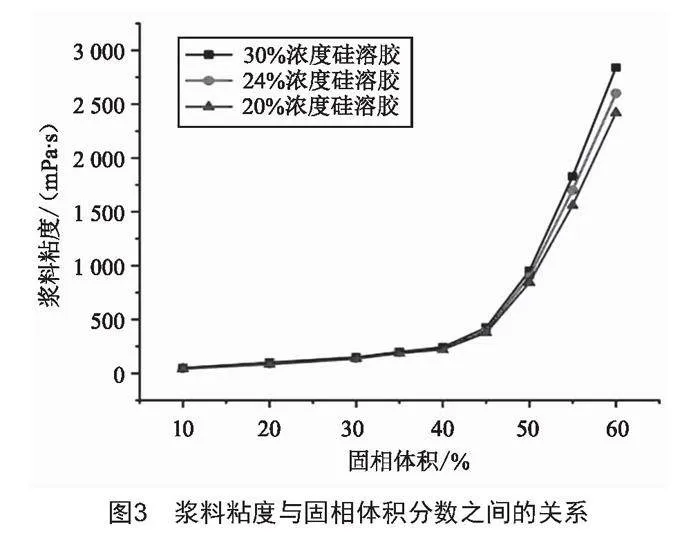

在漿料配置過程中,不同的固相體積對漿料粘度的影響顯著,如圖3所示。

在相同硅溶膠濃度條件下,觀察到隨著固相體積的增加,漿料粘度逐漸上升。具體來說,當硅溶膠濃度為30%并且固相體積在10%~40%范圍內時,粘度的增長較為緩慢,然而,當固相體積超過40%后,漿料粘度開始迅速上升,固相體積達到50%時,漿料粘度升至985 mPa·s。若固相體積比繼續增加至55%,漿料粘度進一步升至1.85 Pa·s。對于24%的硅溶膠濃度,當固相體積達到50%時,漿料粘度上升至900 mPa·s,固相體積繼續增加至55%時,漿料粘度為1.72 Pa·s。而在硅溶膠濃度為20%的情況下,當固相體積達到50%時,漿料粘度為842 mPa·s,固相體積增至55%時,漿料粘度為1.56 Pa·s。此后,漿料失去流動性。

2 漿料粘度對單晶葉片型殼性能的影響

2.1 漿料粘度對單晶葉片型殼強度的影響

在鑄造脫蠟階段,陶瓷型殼的室溫抗壓能力確保了其在制備與脫蠟步驟中的結構穩固性,避免了破損或因受熱而造成的形變和開裂。陶瓷型殼的濕態強度主要依賴于硅溶膠粘結劑的脫水和膠凝作用,在硅溶膠吸水過程中,陶瓷型殼內外部濕度差促使硅溶膠內的膠粒從分散態逐步析落并通過氫鍵互相連接,形成結構框架和毛細管網絡,從而失去流動特性[9],通過進一步增強耐火材料,賦予陶瓷型殼所需的濕態強度。在本文研究中,高溫鑄造過程中,使用經過預熱的陶瓷型殼至關重要,因為這些型殼在高溫下的性能直接影響最終產品的質量。實驗中,將預熱過的陶瓷型殼樣品加熱至既定溫度,并在該溫度下維持10 min后進行性能測試,以評估其在高溫下的強度表現[10]。

2.2 漿料粘度對單晶葉片型殼熱擴散系數的影響

單晶葉片型殼主要通過熱輻射、熱傳導和熱對流這三種方式進行熱交換[11]。在陶瓷型殼的工作過程中,熱量傳遞的效率對成品葉片的成型至關重要。陶瓷型殼的熱擴散能力不僅與所用材料的種類密切相關,還受到型殼溫度、耐火材料顆粒度以及漿料粘度的影響[12]。熱擴散系數是衡量陶瓷型殼在相同位置改變溫度能力的指標,它反映了型殼熱量擴散的效率。在散熱過程中,陶瓷型殼首先向外部環境傳遞熱量,其次,脫水后的內部空隙通過熱輻射改變型殼本身的熱量[13],最后,空氣的熱對流作用吸收型殼的熱量,這三種機制共同決定了型殼的熱傳遞性能。

3 實驗討論與結果

3.1 實驗設備與方法

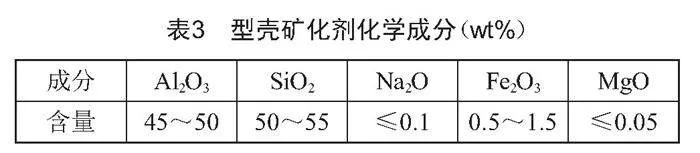

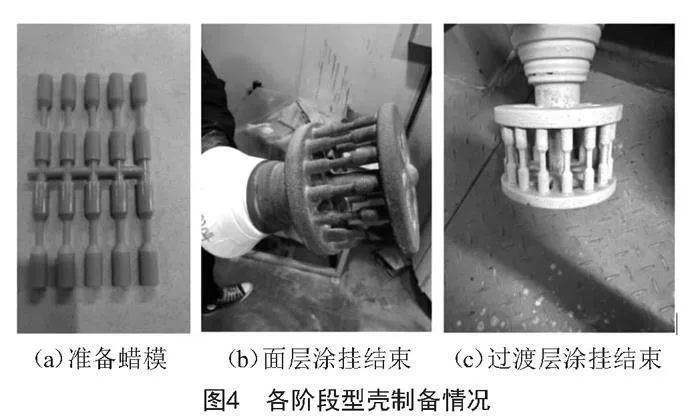

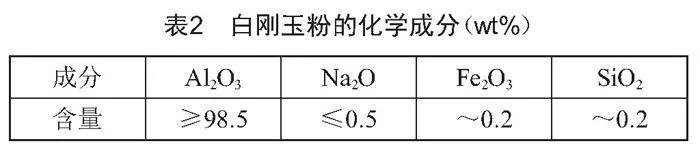

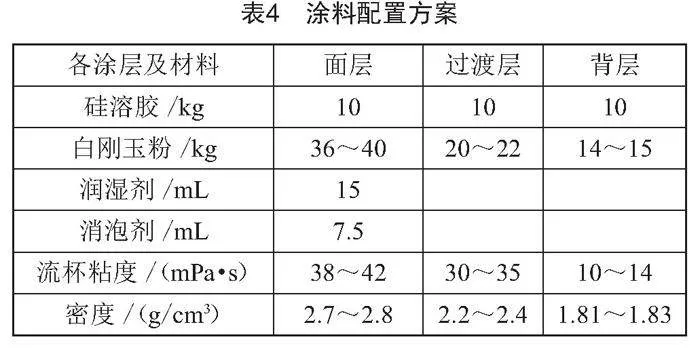

1)本文選用相同Al2O3含量的白剛玉粉,主要成分如表2所示,30%濃度的硅溶膠作為粘結劑,并加入一定比例的礦化劑,礦化劑成分如表3所示,用快速分散設備攪拌2 h,轉移至連續攪拌機中繼續攪拌24 h。漿料具體比例如表4所示。采用雨淋式撒砂機、逐層涂覆的方式進行型殼制備,涂掛層數為7層,撒砂順序為2層80#白剛玉砂、1層46#白剛玉砂、3層24#白剛玉砂,最后一層只沾漿不撒砂。采用高壓蒸汽脫蠟釜進行脫蠟,脫蠟壓力為900 kPa(9 bar),脫蠟時間10 min。采用高溫箱式電阻爐進行型殼焙燒,焙燒溫度為900 ℃,焙燒時間2 h。型殼制備結束后封存備用,如圖4所示。

2)本文設置A、B、C三組作為對照實驗,每組12個型殼。A組在型殼制備過程中,對漿料粘度進行控制,使其面層粘度控制在(411.64±12)mPa·s,過渡層粘度維持在(278.59±8)mPa·s,背層粘度控制在(11.81±0.5)mPa·s,并使用機械手進行沾漿撒砂動作;B組在型殼制備過程中,采用人工手動制殼的方式,即人工完成涂掛撒砂的動作,人工測量和調節漿料粘度,分別將三種漿料粘度控制在40、20、1.5 mPa·s的范圍內;C組在型殼制備過程中,采用機械手制殼的方式,即機械手完成涂掛撒砂動作,分別將三種漿料粘度控制在40、20、1.5 mPa·s的范圍內。

3)比較三組實驗型殼在室溫和高溫下的型殼強度及熱擴散系數的情況。

3.2 實驗結果與討論

粉料的自由液分布是決定面層漿料流動性的關鍵。面層漿料不僅能確保型殼內表面的平整、光滑和致密,而且能夠精確地覆蓋蠟模表面,完整復現其所有細節。因此,漿料粘度和涂掛性能對于保證質量至關重要。對于形狀復雜的模具,涂料的粘度必須適中:過高的粘度會阻礙涂料進入蠟模的細小部位,如阻尼臺、窄槽、深孔等,導致漏涂,進而可能使鑄件廢棄;而過低的粘度則可能導致漿料在蠟模表面的黏附性不足,造成涂掛不均勻,最終可能出現鑄件的毛刺和夾雜等缺陷。

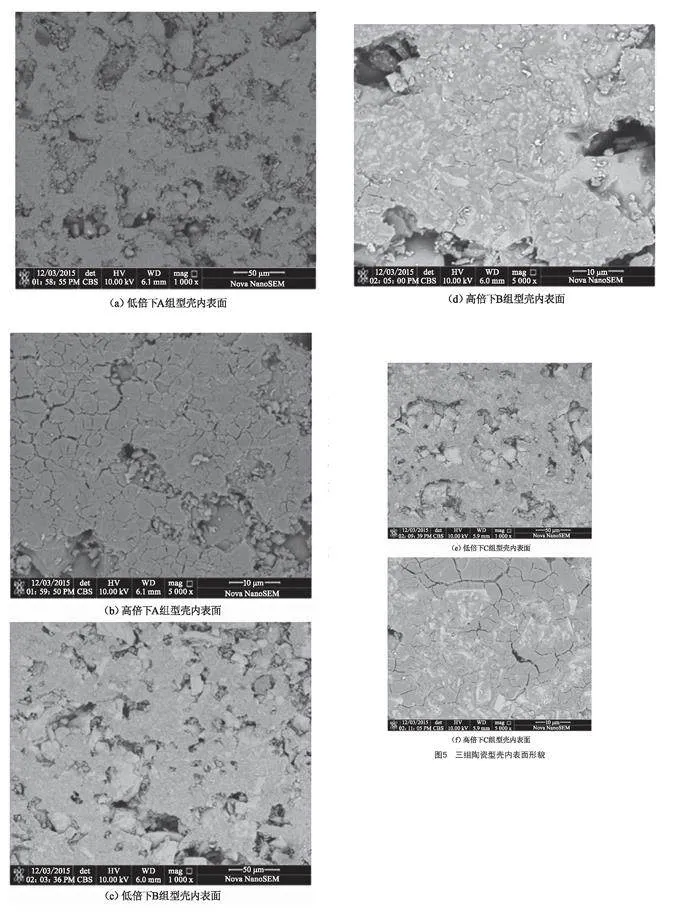

圖5為型殼焙燒結束后,A、B、C三組制殼陶瓷型殼內表面形貌照片。

從形貌照片中可以觀察到,型殼的內表面并非完全致密,其表面散布著不同大小的孔隙,其中一些孔隙的尺寸甚至超過了10 μm。放大圖像揭示了型殼光滑區域的皸裂狀組織形態,這種孔隙狀結構的形成主要是因為在確保涂料流動性的前提下,固含量通常不超過85%。在型殼焙燒過程中,面層涂料中的水分、有機物質和礦化劑等會揮發或燃燒,從而留下孔隙。相比B組,A組和C組的孔隙尺寸有所減小,這是由于在沾漿和撒砂過程中,漿料和砂子的涂掛更為均勻,從而減少了物理缺陷的產生。

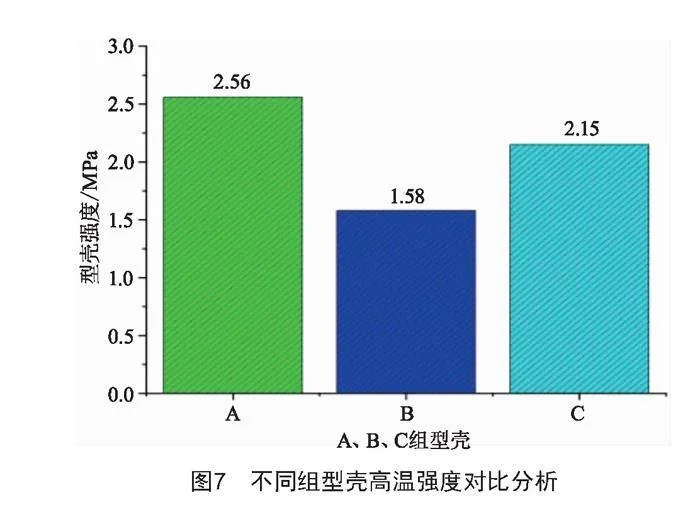

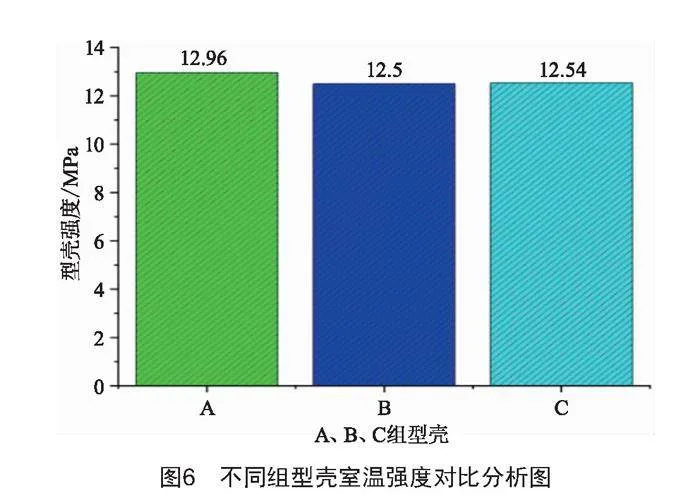

圖6和圖7展示了不同面層材料型殼試樣的力學性能對比分析。

從圖6的室溫抗彎強度數據可以觀察到,B組和C組的型殼強度基本相同,每組平均為12.5 MPa,而A組的型殼強度略高,每組平均為12.96 MPa。這些室溫強度數據表明,三種型殼之間的差異并不顯著。然而,與A組相比,B組和C組的型殼強度波動較大。A組的型殼強度偏差約為10%,B組約為25%,C組約為18%。B組在常溫下的型殼強度波動明顯,這可能是因為在型殼制備過程中,人工操作無法精確控制漿料的涂掛量和砂子的附著量,也無法將漿料粘度嚴格控制在A組要求的范圍內。因此,同一批次型殼的涂掛重量和相鄰層數的型殼厚度不一致,進而導致了陶瓷型殼強度的波動。

從圖7的高溫強度數據觀察到,在1 540 ℃的條件下,B組型殼的平均強度為1.58 MPa,A組型殼的平均強度增加到2.56 MPa,而C組型殼的平均強度增加到2.15 MPa。然而,與A組相比,B組和C組的型殼強度波動較大。A組型殼的強度偏差約為9%,B組為30%,C組為15%。型殼強度的增加對于防止因高溫金屬液體造成的型殼破損和漏鋼現象至關重要。

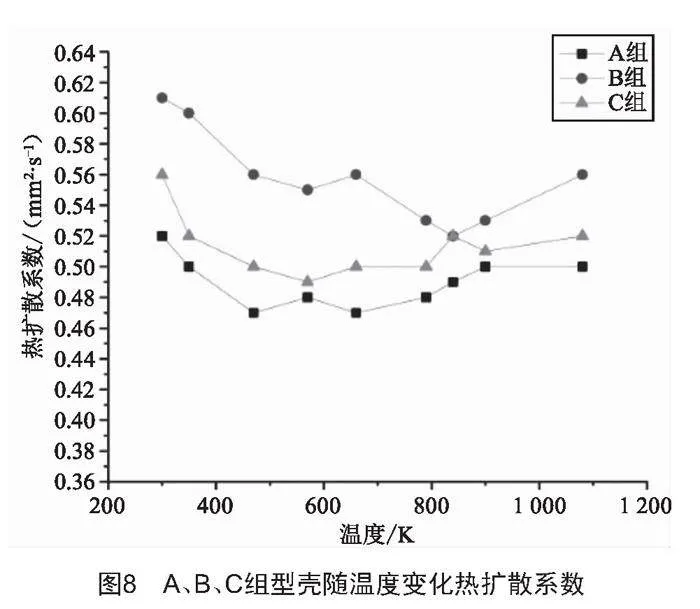

隨著溫度的升高,陶瓷型殼的熱擴散系數也隨之改變。實驗測試結果如圖8所示。

圖8中,300~1 100 K溫度范圍內的熱擴散率測試曲線顯示,三種型殼的熱擴散系數均呈現先下降后緩慢上升的趨勢。隨著溫度的升高,型殼內部物質相態的變化表明,水分的逐漸流失和空間的擴大導致熱阻增加。當溫度進一步上升,正硅酸鋯等物質含量的增加使型殼結構通過燒結變得更加密實,從而使熱擴散率緩慢上升。在更高溫度下,型殼的相變化更為頻繁,導致內部擴散的相與介質的屬性差異增大,增強了熱擴散能力。觀察圖8可見,A組型殼的熱擴散性能相對較低,明顯低于B組和C組。這可能是因為A組型殼多孔且不夠密實,而固態物質的導熱能力最強,液體次之,空氣導熱能力最弱。隨著漿料粘度的增加,陶瓷型殼的體積密度提高,其結構緊密性也在增強,這導致原本由導熱性較弱的空氣填充的小孔被導熱性更優的固態材料所替代,形成了更加致密的結構。

4 結論

本研究深入探討了單晶葉片型殼漿料粘度的關鍵影響因素以及這些因素如何影響型殼的性能和最終產品的質量。通過系統的實驗分析發現,粉液比和硅溶膠濃度是決定漿料粘度的兩個主要因素,而Al2O3粉體粒度分布的影響相對較小。研究結果表明,通過精確控制漿料粘度,可有效提升型殼的常溫和高溫強度,同時優化熱擴散系數,從而顯著提高單晶葉片產品的合格率和一致性。通過對不同粘度控制條件下制備的型殼進行力學性能測試和微觀結構分析,本文揭示了粘度對型殼性能演變的影響機制。盡管本研究在單晶葉片型殼漿料粘度控制方面取得了顯著進展,但未來的研究工作仍需進一步探索不同類型耐火材料和粘結劑對漿料粘度的影響,以及這些因素如何影響型殼的微觀結構和宏觀性能。本研究的發現為優化鑄造工藝和提高航空發動機性能提供了重要的科學依據,具有重要的實際應用價值。

[參考文獻]

[1] 孫濤,皮志超,劉佳歡,等.航空發動機葉片型面葉展輪廓度CMM測量及評價技術[J].制造業自動化,2023,45(5):113-117.

[2] 肖克.單晶葉片型殼工藝探討[J].鑄造技術,2011,32(10):1358-1360.

[3] 中國鑄造協會.熔模鑄造手冊[M].北京:機械工業出版社,2002.

[4] 趙紅亮,翁康榮,關紹康,等.空心葉片用陶瓷型芯[J].特種鑄造及有色合金,2004(5):38-40.

[5] GUAZZATO M,ALBAKRY M,RINGER P S,et al.Strength, fracture toughness and microstructure of a selec-tion of all-ceramic materials.Part I.Pressable and alumina glass-infiltrated ceramics[J].Dental Materials,2004,20(5):441-448.

[6] HAALAND R S.Impregnated Ceramic Core and Method of Making:US6720028B1[P].2004-04-13.

[7] 姚建省.陶瓷型殼的制備及其與定向合金的界面反應研究[D].天津:天津大學,2009.

[8] 施慶珊,王計偉,歐陽友生,等.非牛頓流體粘度測定方法研究進展[J].發酵科技通訊,2011,40(2):42-45.

[9] 王珍,季曉玲,翟麗莉,等.硅溶膠熔模鑄造型殼的微觀結構分析[J].有機硅材料,2010,24(3):180-183.

[10] 李倩,劉智鵬,趙巍,等.精密鑄造陶瓷型殼用硅溶膠研究進展[J].鑄造技術,2022,43(11):989-995.

[11] 陳邦浪.聚丙烯腈基碳纖維及其混雜纖維對硅溶膠精鑄型殼性能的影響[D].南昌:南昌航空大學,2021.

[12] 曾洪,趙代銀,張松泉,等.熔模精密鑄造陶瓷型殼面層脫落研究[J].東方汽輪機,2019(4):53-55.

[13] 樊振中,徐秀利,王玉靈,等.熔模精密鑄造技術在航空工業的應用及發展[J].特種鑄造及有色合金,2014,34(3):285-289.

收稿日期:2024-05-24

作者簡介:趙洪晨(1999—),男,遼寧遼陽人,碩士研究生,研究方向:航空航天科學與工程。

通信作者:曹國強(1969—),男,遼寧沈陽人,教授,碩士研究生導師,研究方向:金屬學及金屬工藝。