基于LabVIEW與PLC的自動鎖螺絲系統設計

摘 要:在工業生產中,有相當多的產品組件組裝需要進行螺絲鎖付,例如汽車座椅控制器的螺絲鎖付、汽車域控制器的螺絲鎖付及汽車儀表的螺絲鎖付等,在產品的螺絲鎖付這道工序上人工操作所占用的比例仍然較高,研究如何盡可能地使用自動化設備代替人工實現這些繁忙的螺絲鎖付工作成為迫切的需要。針對上述問題該文設計一種基于LabVIEW和PLC的自動鎖螺絲系統,該系統以LabVIEW作為上位機平臺,PLC作為執行機構,通過上位機和PLC協同控制工業機器人實現產品的螺絲鎖付功能。在實際的生產中驗證該系統具有一定的可靠性,該控制系統的應用使操作人員從繁忙的操作中解脫出來,可極大地提高產線的生產效率。

關鍵詞:LabVIEW;PLC;工業自動化;工業機器人;硬件系統

中圖分類號:TP273 文獻標志碼:A 文章編號:2095-2945(2024)28-0127-04

Abstract: In industrial production, there are quite a number of product components that require screw locking, such as screw locking for car seat controllers, screw locking for car domain controllers, and screw locking for car instruments. The proportion of manual operations in the screw locking process of products is still high. How to use automated equipment as much as possible to replace manual work to achieve these busy screw locking work has become an urgent need. Aiming at the above problems, this paper designs an automatic screw locking system based on LabVIEW and PLC. The system uses LabVIEW as the upper computer platform and PLC as the execution mechanism. The upper computer and PLC cooperate to control the industrial robot to realize the screw locking function of the product. The reliability of the system has been verified in actual production. The application of this control system frees operators from busy operations and greatly improves the production efficiency of the production line.

Keywords: LabVIEW; PLC; industrial automation; industrial robot screw; hardware system

現如今大多數產品的裝配都是采用螺絲鎖付的方式,這種方式具有拆裝方便、可靠性好及可重復利用等特點,因此在工業領域中有著廣泛的應用[1]。目前,自動化生產已經逐漸成為現代大規模生產的中堅力量,尤其是一些產品枯燥的螺絲鎖付工作更加需要自動化生產方式代替[2-5],進而減輕操作人員的工作負擔。

LabVIEW是一個工業標準的圖形化開發環境,其結合了圖形化編程方式的高性能與靈活性,并具有多種接口函數可供調用,有利于和各種儀器設備進行通信互聯[6],因此,LabVIEW已經成為當前自動化設備開發上位機軟件的主要軟件平臺[7-9]。在工業自動化生產系統中上位機軟件往往還會與PLC配合使用,上位機可作為該系統的大腦,能夠實時控制和監控系統中各個模塊的狀態,根據當前獲取到的系統信息,發送相應的控制指令。PLC作為大部分控制系統的執行機構在工業環境中具有無可替代的作用,首先其在控制系統中能夠完成一些較為復雜的邏輯運算,并且具有較強的擴展性,其次是其能夠高效地執行上位機發出的一系列指令,還能夠收集系統當前的狀態信息反饋給上位機,進而達到監控系統的目的。此外,一個完整的自動鎖螺絲系統往往還需要核心的運動機構——工業機器人。工業機器人自問世以來廣泛用于電子、汽車制造、食品包裝、制藥和化工等各個工業領域之中[10]。隨著工業自動化程度要求的不斷提高,人們對工業機器人的需求量也越來越大。

本文以LabVIEW為軟件編程平臺,結合PLC和工業機器人設計了一種自動鎖螺絲系統。當設備選型啟動后,人工把將要鎖付的產品組件放入相應的定位夾具中,雙手按下啟動按鈕,產品定位夾具上的各種運動機構將組件固定,然后鎖釘機器人將根據當前型號的產品吸取對應的螺絲進行螺絲鎖付,待所有的螺絲鎖付完成后,產品定位夾具上的運動機構松開產品,鎖釘機器人返回待命位置,整個產品的鎖付過程結束。

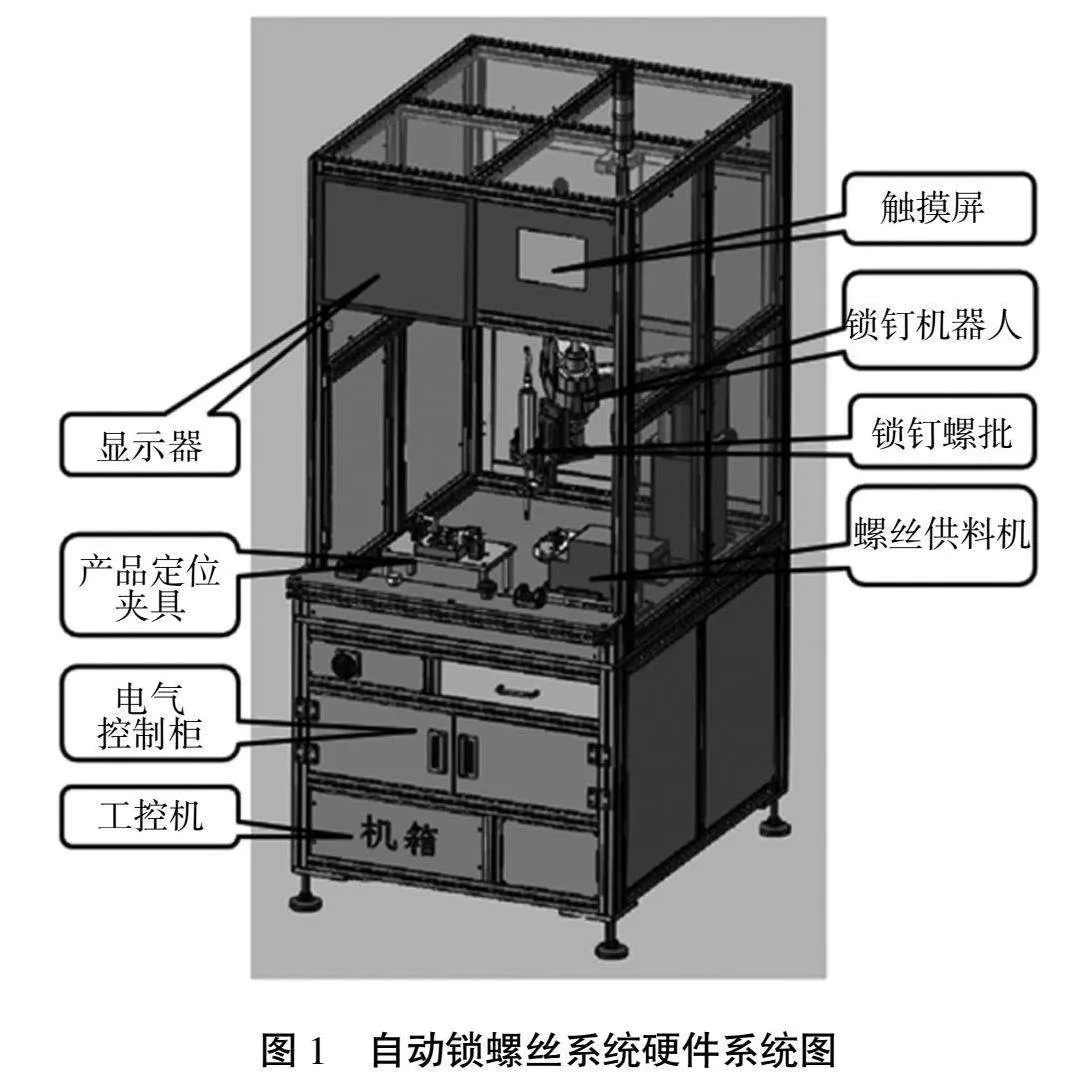

1 硬件系統

自動鎖螺絲系統的硬件系統如圖1所示,該硬件系統主要包括設備臺架、電腦顯示器、觸摸屏、產品定位夾具、電氣控制柜、工控機、鎖釘機器人、鎖釘螺批和螺絲供料機等。此外該系統還配有NG螺釘盒,當產品的某個螺釘鎖付失敗時,機器人會把該螺釘放在NG螺釘盒內。工控機安裝在設備底部;PLC配電盤、鎖釘機器人控制器、鎖釘螺批控制器安裝在電氣控制柜中;產品定位夾具支持快速換裝功能,可滿足多種型號產品的生產需要;電腦顯示器和觸摸屏安裝在設備上部便于觀看和操作;鎖釘螺批通過連接件固定在鎖釘機器人的Z軸上,然后把機器人固定在底板上;螺絲供料機固定在托盤支架上。

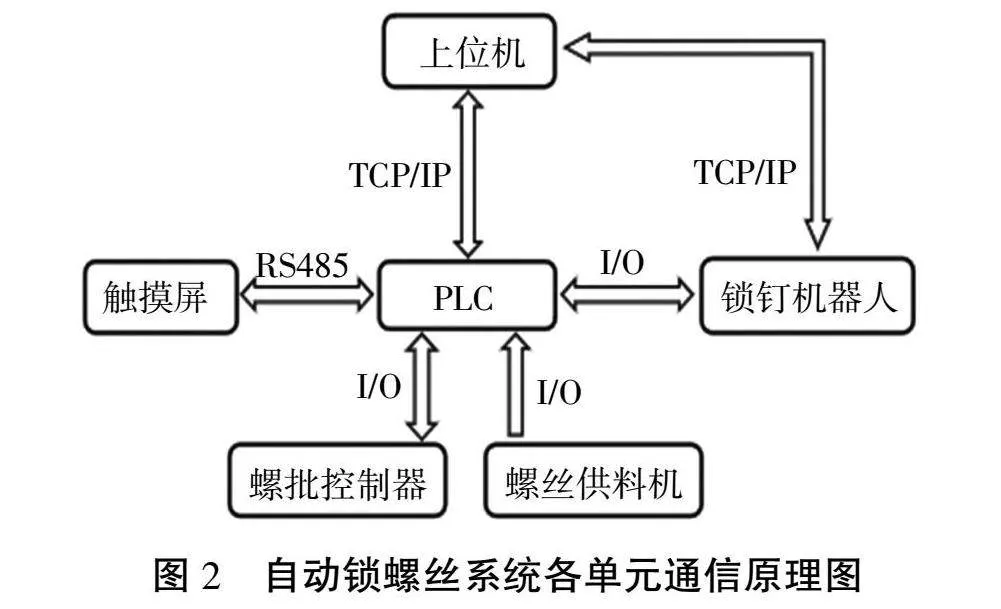

自動鎖螺絲系統各硬件單元通信原理如圖2所示,上位機通過TCP/IP通信的方式分別連接到PLC和鎖釘機器人控制器上,PLC和鎖釘機器人、螺絲供料機、螺批控制器之間采用I/O連接。整個系統運行時PLC需要監控機器人的運行狀態和控制機器人復位,監控螺絲供料機是否有螺絲可取,控制螺批旋轉和獲取扭力到位信號等。觸摸屏和PLC之間采用的是RS485通信,觸摸屏可以實時監控PLC內部各個軟元件的信號狀態,從而達到可視化的目的。PLC作為主要的執行單元,大部分的I/O通信都連接在PLC上,上位機通過TCP/IP通信訪問PLC內部各個軟元件的當前狀態,進而間接地實現對各個硬件單元的控制和狀態監控。

2 自動鎖螺絲系統的軟件設計

2.1 上位機程序設計

上位機作為整個自動鎖螺絲系統的核心,對各種命令的發出和各種信息的接收處理起到至關重要的作用,因此對上位機程序的設計顯得非常重要,本系統以LabVIEW為軟件的開發平臺,對上位機軟件進行編程設計。

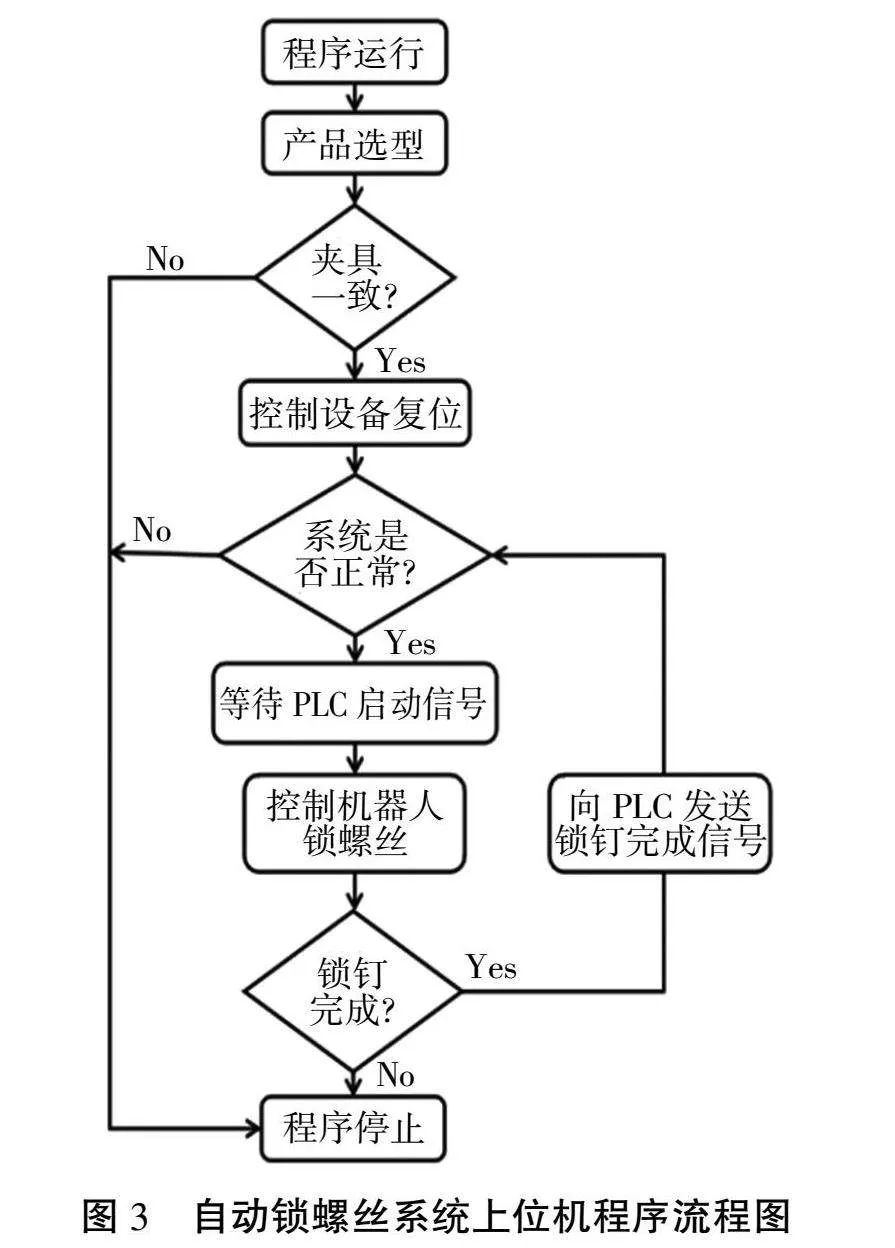

設計的上位機程序流程圖如圖3所示,上位機程序的基本邏輯如下:上位機程序開始運行后,首先是產品選型,本步驟是要提示客戶進行產品型號的選擇,因為不同的產品對應不同的鎖螺絲點位及鎖螺絲的數量,需要調取不同的配置文件;其次是夾具型號檢測,產品型號選定后要檢查當前的產品夾具是否與當前所選程序對應,如果產品夾具和所選產品型號不對應則程序停止。控制設備復位,上位機向PLC發送復位指令控制各運動機構復位,然后再控制機器人復位,并使機器人運動到待命位置;接著是檢查系統是否復位正常,如一切正常則系統進入鎖螺絲程序等待啟動,否則程序停止;然后是程序進入鎖螺絲程序后,上位機等待PLC給出鎖螺絲啟動信號,當上位機獲取到鎖螺絲啟動信號后,上位機開始逐個調取螺絲點位的配置信息,通過TCP/IP通信發送給鎖釘機器人,當機器人得到鎖螺絲信息后,通過配置信息里的參數,控制機器人完成取螺絲和鎖螺絲的動作;最后當所有的螺絲鎖付結束后,機器人運動到待命位置,上位機向PLC輸出鎖螺絲完成信號,一個產品螺絲鎖付的完整上位機程序結束。

2.2 PLC程序設計

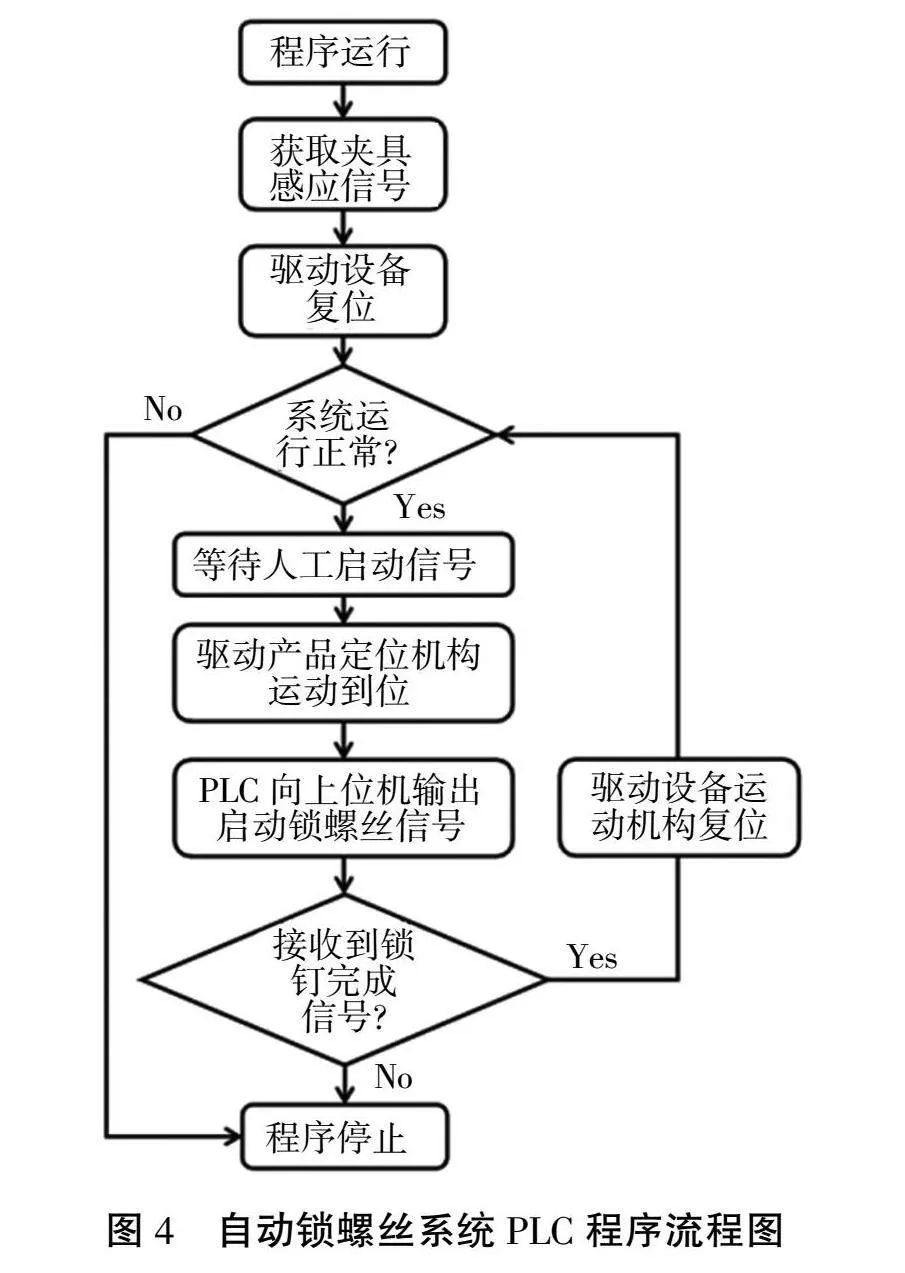

PLC既是本系統的重要執行機構,也是上位機獲取其他硬件單元工作狀態的重要紐帶,自動鎖螺絲系統的正常運行也需要PLC程序的完美配合,圖4展示了PLC程序的基本運行邏輯。

上位機程序啟動后,PLC程序運行首先是檢測夾具型號編號,PLC根據產品夾具托臺上的接近傳感器讀取當前產品夾具的感應信號,然后把該信號傳回上位機,由上位機判斷當前所使用的夾具是否與上位機所選程序對應,從而決定程序是否被繼續執行。當PLC在接收到上位機發出的控制系統復位指令后,開始驅動系統上的各種運動機構和鎖釘機器人復位,使鎖釘系統處于待命狀態。當設備復位完成后,PLC程序檢測系統當前狀態,如果系統運行異常,則設備程序停止;如果沒有異常則程序會等待人工啟動信號。在夾具中放入待鎖付的產品組件后,人工雙手按下兩側的啟動按鈕,自動鎖螺絲系統上的各種固定機構開始運動,把產品組件固定在夾具上,等到各種運動機構就緒后,PLC向上位機輸出啟動鎖螺絲信號,上位機讀到鎖螺釘啟動信號后開始控制機器人對產品組件進行螺絲鎖付,而PLC程序開始等待上位機輸出鎖螺絲完成信號,當PLC程序檢測到由上位機輸出的鎖螺絲完成信號后,開始控制系統各運動機構復位,機器人返回待命位置,此時一個產品螺絲鎖付的下位機程序流程結束。

2.3 機器人程序設計

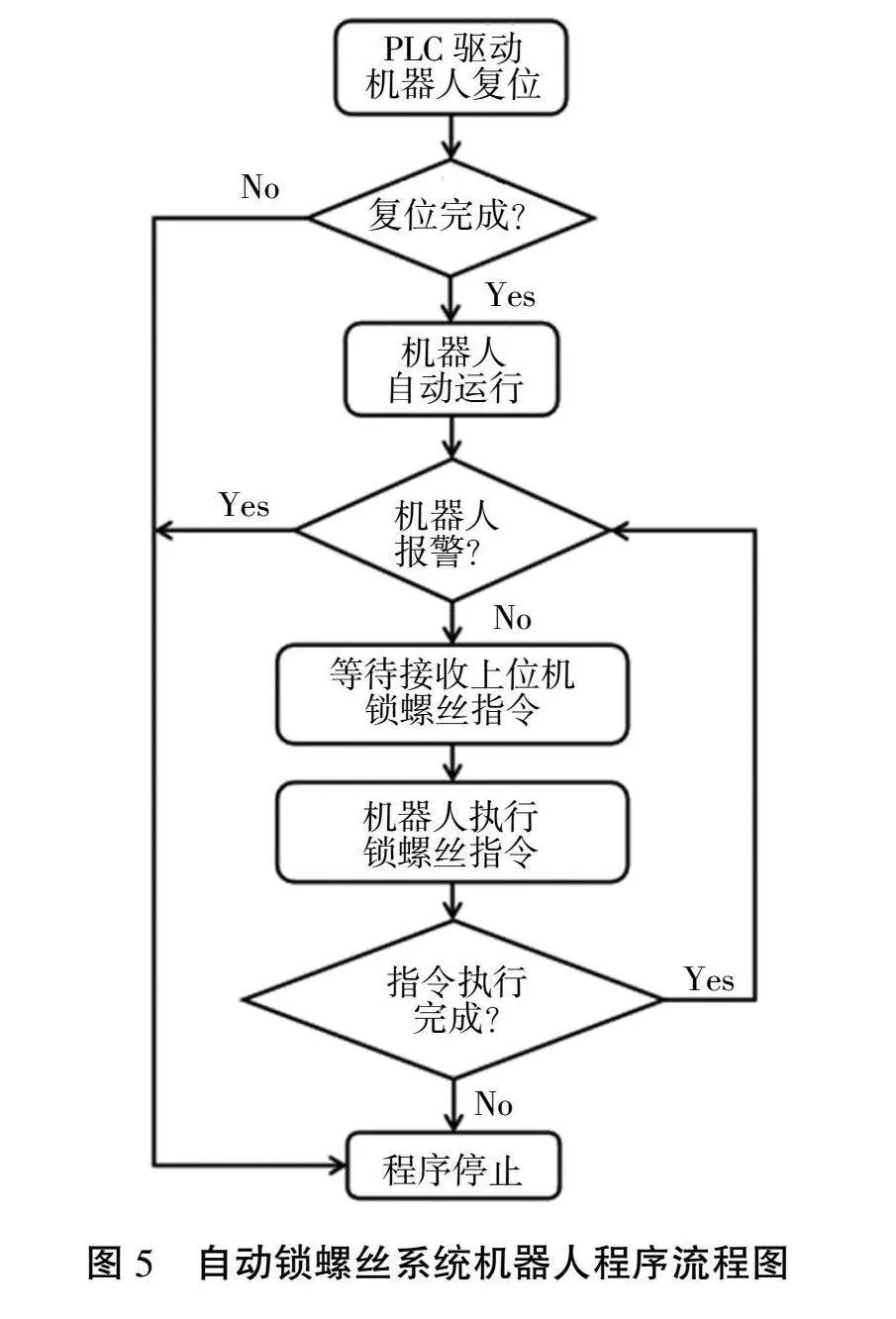

工業機器人作為自動鎖螺絲系統的主要運動執行機構,同樣也需要開發相應的程序來配合上位機程序實現產品的螺絲自動鎖付功能,本系統采用的是一臺四軸機器人,其具有3個旋轉軸和1個Z軸。

圖5是自動鎖螺絲系統機器人程序的流程圖。上位機程序運行后,上位機向PLC發送控制機器人復位的指令,PLC接收到指令后,控制機器人復位,然后檢查機器人是否復位完成,如果機器人復位失敗,則結束程序運行;如果機器人復位完成,則執行機器人主程序。進入主程序后首先檢測機器人有沒有出現故障報警,如果機器人出現故障報警則程序停止;如果機器人沒有出現故障報警,則程序開始等待上位機發出鎖螺絲指令,等到有指令輸入后,機器人根據輸入的相關參數開始執行運動,實現一次吸螺絲和鎖螺絲的動作。每鎖完一顆螺絲,機器人都會輸出指令執行完成的標志信號,如果當前螺絲的鎖付動作正常結束,則機器人開始執行下一顆螺絲的鎖付動作;如果機器人沒有輸出指令執行完成的標志信號,則說明機器人在螺絲的鎖付過程中出現異常,程序運行停止。

3 系統運行分析

對自動鎖螺絲系統的上位機程序、PLC程序、機器人程序開發完成后,需要把這幾部分程序聯系起來進行聯調,進而使這些模塊化的程序形成一個整體,把整個系統的程序進行調試后,運行該系統并分析其運動過程,觀察設備運行邏輯是否滿足預期。首先是人工啟動上位機程序,并選擇要生產的產品型號,然后觀察產品夾具上的運動機構能否正常復位,等產品夾具運動機構復位完成后,機器人也開始復位,等運動機構全部復位就緒后,上位機界面操作提示框顯示“可以放入產品,然后按下雙啟動按鈕啟動鎖螺絲”。觀察觸摸屏的監控界面,夾具復位完成信號、機器人復位完成信號、機器人待命信號、等待下位機啟動信號都出現OK狀態,此時說明系統已經正常運行起來,并處于待命狀態。將產品樣件放入產品定位夾具中,觸摸屏監控界面產品感應信號出現OK狀態,雙手按下啟動按鈕,產品定位夾具運動機構固定好產品組件,機器人開始運動吸取螺絲,然后到預定點位完成一顆螺絲的鎖付工作,機器人會重復上述吸螺絲和鎖螺絲的動作,直到產品的所有螺絲鎖付完成,產品定位夾具的運動機構復位,機器人回到待命位置,所有的交接信號恢復到原始狀態。在螺絲鎖付的過程中,如出現螺絲吸取失敗,或者螺絲鎖付失敗的情況,根據程序設定的規則,機器人會把這顆螺絲放到NG螺釘盒內。

通過對自動鎖螺絲系統的實際運行狀態分析可知,該系統的運行過程符合設計預期,能夠勝任產線自動化鎖付產品螺絲的要求。

4 結束語

本研究設計了一種基于LabVIEW和PLC的自動鎖螺絲系統,本系統以LabVIEW為上位機軟件平臺并配合PLC協同控制工業機器人完成產品的螺絲鎖付工作。系統運行時需要人工將待鎖付的產品組件放入產品的定位夾具中,并需要人工確認按下雙啟動按鈕,此時下位機PLC控制各種運動機構將產品組件固定,同時向上位機輸出鎖釘啟動信號,待上位機讀取到鎖釘啟動信號后,上位機便將該型號產品的配置信息逐條發送給機器人使其完成產品的螺釘鎖付工作。經生產實踐證明,該自動化鎖螺絲系統可以滿足生產線自動鎖螺絲的生產需求,減少了人工操作的時間,在一定程度上提高了生產線的生產效率。

參考文獻:

[1] 張海麗.一種基于機器視覺的螺絲自動裝配系統設計與實現[J].信息通信,2020(11):77-79.

[2] 段怡,劉超.基于LabVIEW的螺釘柔性抓取關鍵技術研究[J].儀表技術與傳感器,2023(11):84-88.

[3] 劉國聯,張敏海.基于視覺識別系統與機器人自動鎖螺絲系統的平臺設計[J].信息與電腦(理論版),2019(14):74-75.

[4] 徐杰,韓建海,郭冰菁,等.螺絲鎖付裝置取放料時間尋優軌跡規劃[J].輕工機械,2023,41(3):9-15.

[5] 張苗.基于視覺的工業機器人螺絲鎖付系統設計[D].西安:西安電子科技大學2020.

[6] 耿立明,崔平,解璞.LabVIEW虛擬儀器程序設計[M].北京:人民郵電出版社,2020.

[7] 謝凌峰,王娟.基于LabVIEW的軸承表面缺陷檢測系統研究[J].湖州師范學院學報,2023,45(10):49-56.

[8] 于鵬,慕麗,王欣威.基于LabVIEW和機器視覺的機械零件檢測系統[J].一重技術,2023(6):55-58.

[9] 倪浩君,溫秀蘭,顧云陽.基于LabVIEW的機械臂控制與圖像處理示教平臺設計[J].計量與測試技術,2023,50(11):17-19.

[10] 陳磊,謝寶飛,張建榮.基于機器視覺的工業機器人仿真工作站的設計[J].科技與創新,2024(4):49-52.