基于PLC與工業機器人的搬運碼垛自動化產線控制系統設計

摘要:為適應裝備制造業發展,提高碼垛效率,設計了一種基于PLC與工業機器人的搬運碼垛自動化產線控制系統。該系統以優傲協作型工業機器人和西門子S7-1500為控制核心,采用以太網通信,結合威綸通觸摸屏技術、變頻器技術設計了工業機器人的外圍控制系統,該系統能自動完成機器人拾取工具、取物料、碼垛、送料等功能。采用設計的自動化產線替代人工后,工作過程穩定,不僅可以減少人工數量,提高碼垛準確率到99%,工作效率也能提高40%左右。

關鍵詞:工業機器人;PLC;觸摸屏;搬運碼垛

中圖分類號:TP242.2 文獻標志碼:A 文章編號:1671-0797(2024)19-0016-05

DOI:10.19514/j.cnki.cn32-1628/tm.2024.19.004

0 引言

隨著我國智能制造行業自動化的發展,越來越多行業引入了智能制造設備,而物流行業作為我國裝備制造業重要的環節也逐步引入了智能設備,其中智能制造領域最關鍵的技術就是工業機器人替代人工勞動,但是現在我國工業機器人主要應用于汽車和電子物流領域,在醫藥、食品、飲料等物流領域的應用卻很少。目前很多包裝、裝箱、物料轉運輸送等仍然是以人力為主,這就造成了物料運輸效率低、工人勞動強度高以及生產效率低等問題,而自動化產線設備的改造及工業機器人技術的應用能很好地解決以上問題,因此搬運碼垛自動化產線升級改造對于搬運物流行業來說十分必要[1]。

本文設計了一套搬運碼垛自動化產線,以優傲協作機器人為工作主體,以PLC為核心控制器,將機器人與輸送單元、碼垛單元、安全保護單元、總控單元等外圍模塊集成在一起,并考慮生產節拍、工作效率等因素,完成自動化生產線總體布局、裝備布局,同時對控制系統的各個模塊進行功能配置和調試,最終實現了搬運碼垛的無人化工作,可以為不同場景的搬運、碼垛功能實現提供思路,使搬運碼垛自動化產線更加智能化、輕量化和高效化。

1 系統構成

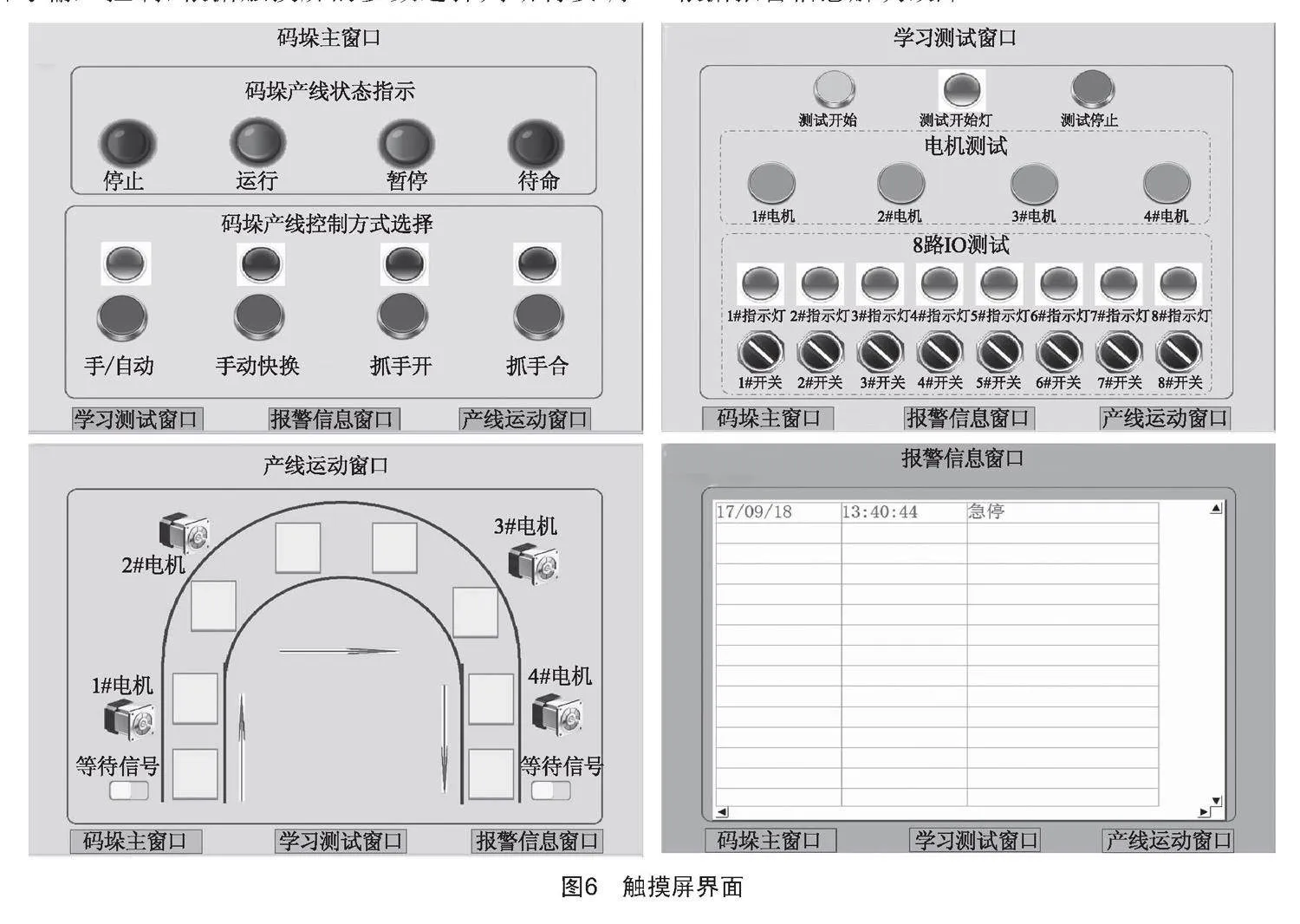

搬運碼垛自動化產線由6軸工業機器人、自動輸送系統、碼垛托盤、末端手爪、PLC與控制柜、電腦工作臺、大屏顯示系統、安全防護裝置等外圍設備硬件系統組成。利用機器人實現物料的自動搬運和碼垛任務,系統可以實現多種垛形的碼放,還配置了自動稱重、貼標簽、檢測及通信系統,并與生產控制系統相連接,以形成一個完整的集成化自動生產線。根據搬運碼垛工作現場的需求,自動化產線的布局如圖1所示。

1.1 工業機器人系統

在搬運碼垛自動化產線中,機器人實現了搬運、碼垛、換手爪的操作。通過示教編程、與PLC通信來保證各功能的實現[2]。

1.2 輸送單元

包含兩組直線滾筒輸送機和兩組90°轉彎輸送機,組成U型輸送線,實現單線單垛循環輸送拆碼垛。整條輸送線由4個三相異步電機驅動,每個電機配有一個變頻器進行運輸速度調節。輸送系統配套定位傳感器,可對工件位置進行檢測和啟停控制,輸送線上和末端均設置有限位裝置,精確控制工件在輸送線上的位置和到位檢測處理。

1.3 夾具換裝單元

由靜音氣泵、真空發生器、工具快換接頭、吸盤抓手、三爪氣爪、工具支架等機構組成。工具快換接頭可以連接吸盤抓手、三爪氣爪兩種工具進行功能性操作。吸盤抓手上裝有真空吸盤和氣動對接裝置,真空吸盤的吸放由機器人控制,可以隨工業機器人末端手腕移動,吸取機器人末端工作范圍內的工件。氣爪用來實現圓柱工件的抓取、放置,由機器人信號控制氣爪張開與閉合。工具支架安裝在工具臺上,用于機器人自動放置和取用不同的末端工具[3]。

1.4 電氣控制柜

用于控制工作站各單元之間的配合,包含PLC、變頻器、電源、數據信號線路、繼電器、觸摸屏等電氣部件,在觸摸屏上,可直觀監控工作站狀況和參數,并隨時提取動作記錄。對每種工件都可方便地設定工作程序,工作程序可進行儲存并被隨時調用;工作時按操作者選用的程序完成工件的自動運行。在運行中,可人為干預,中途因故停止后,智能處理后繼續運行。

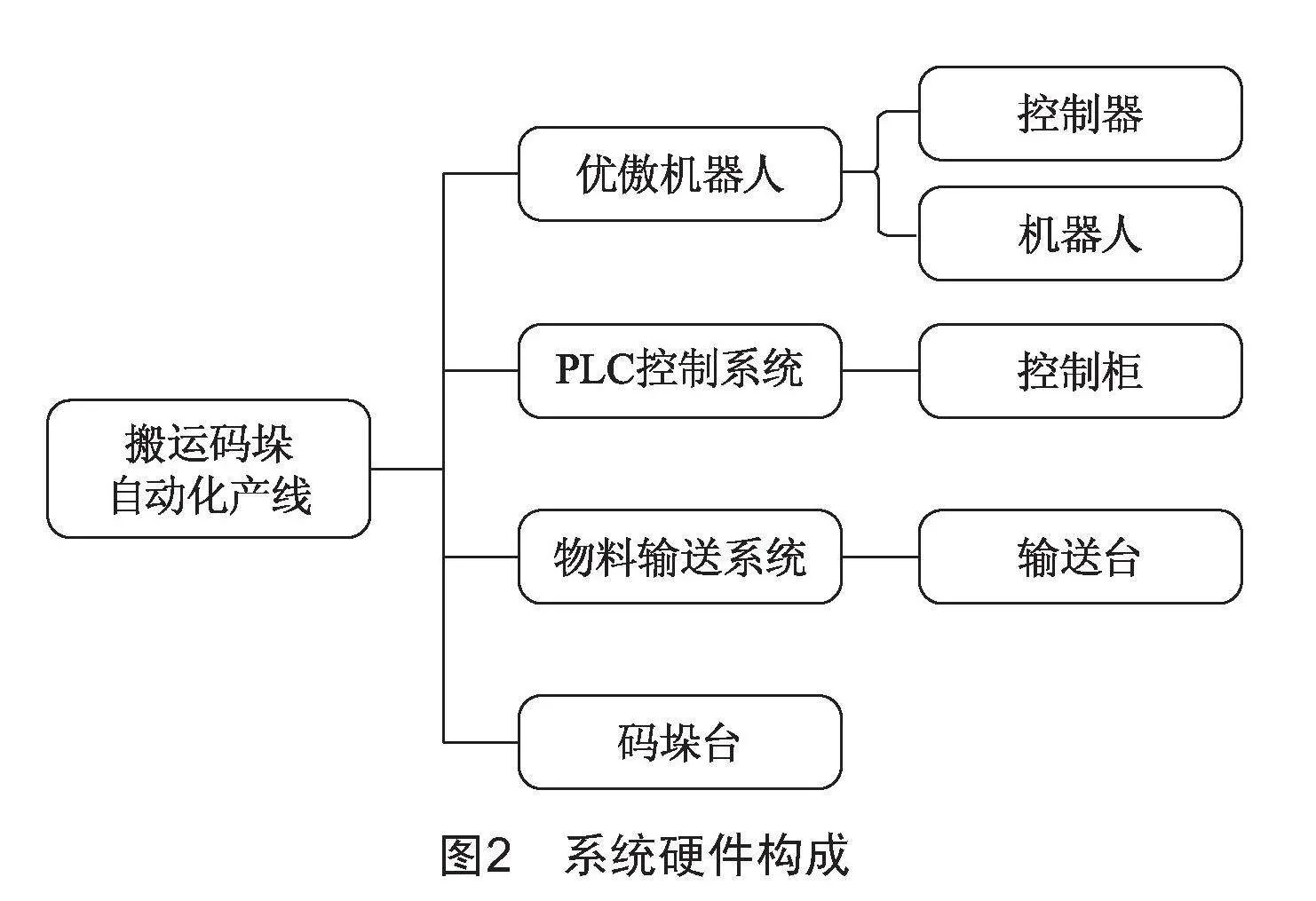

2 控制系統構成

搬運碼垛自動化產線控制系統包括工業機器人、PLC、觸摸屏、變頻器、繼電器、開關電源、光電開關、光柵和電機等,其硬件設計結構如圖2所示。

2.1 工業機器人

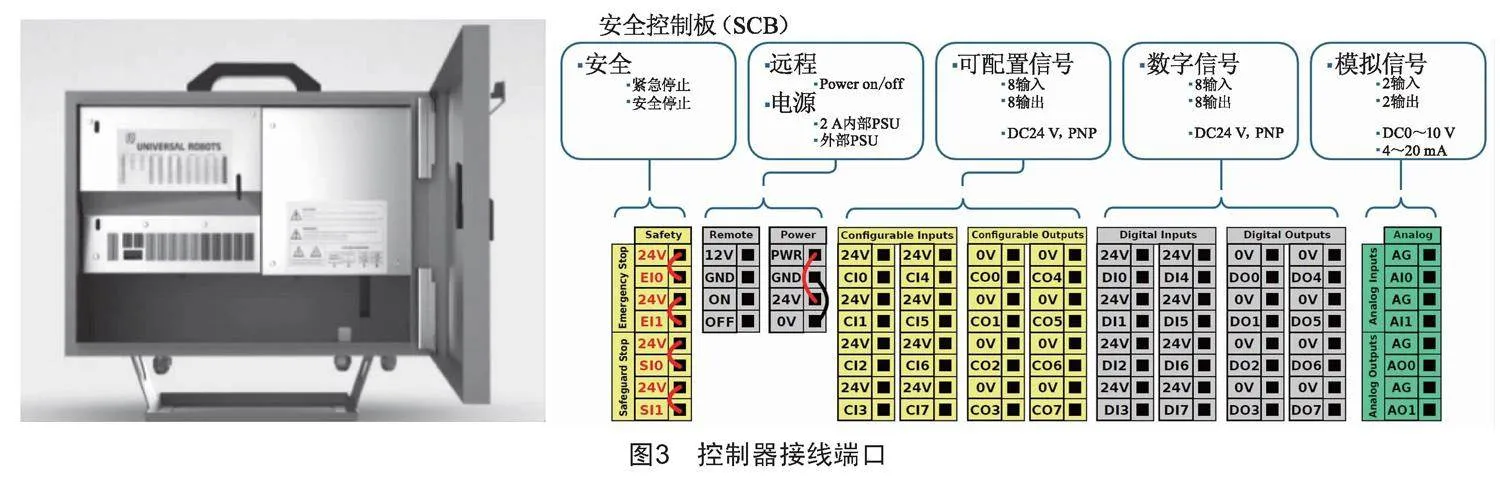

生產線采用了優傲UR10協作型工業機器人,優傲UR10容易編程,設置快捷,具備協作性與安全性及更高的精確性和可靠性,能自動處理重量達10 kg的流程和作業。其控制器如圖3所示。

2.2 PLC

考慮到電磁兼容性、抗沖擊和振動能力以及較強的工業適應性等功能需求,搬運碼垛自動化產線選用的PLC為SIMATIC S7-1500,具體的CPU型號為CPU 1511-1 PN。CPU 1511-1 PN帶有一個雙端口接口,其中PROFINET接口除了PROFINET基本功能,還支持PROFINET IO RT(實時)和IRT(等時同步實時)功能,可以實現與觸摸屏和優傲機器人的數據通信。

2.3 觸摸屏

選用的觸摸屏型號為威綸通MT8121iE。MT8121iE人機界面已經通過測試,證明符合歐盟CE電氣認證的標準。此外,應保證布線和接地方式正確,以確保該產品的電路設計可抵抗電氣噪聲的干擾。

2.4 變頻器

選用的變頻器型號為施耐德ATV310。施耐德ATV310變頻器緊湊的結構、超凡的性能特別適用于中國市場通用工業機械設備。

2.5 安全光柵

選用的安全光柵為臺禾安全光柵,主要包括發射器、接收器、供電線及對接線。安全光柵是光電傳感器的一種,但其檢測范圍要比簡單的傳統光電傳感器大得多,可以有效避免設備工作過程中的危險,提高安全系數。

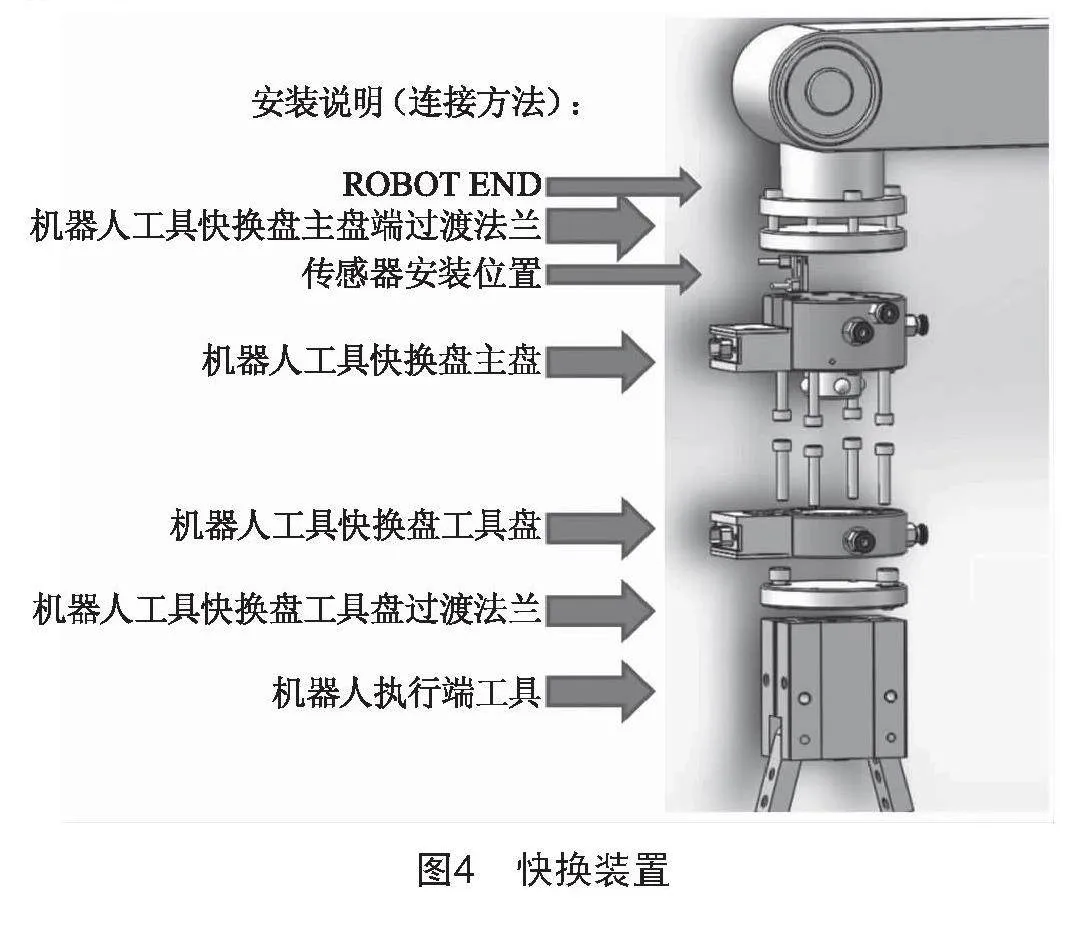

2.6 快換裝置

選用的快換裝置為博澤快換盤。工具自動快換使得機器人在不需要人為干預的情況下,就可自動根據工作需求更換末端工具,更好地完成自動化生產,提高了設備的柔性。快換裝置包括固定在機器人手腕末端法蘭盤的固定端,以及可以隨時更換的工具端,如圖4所示,兩者的接口是通用的,可以通過氣動裝置實現工具端的夾緊和松開,從而實現自動更換工具。

3 控制系統的編程與調試

根據產線的工作要求,完成控制系統的設計與開發,實現工作流程控制,其控制原理為:工作人員在觸摸屏上選擇碼垛方式,PLC結合觸摸屏的碼垛方式及稱重傳感器傳回的物重信息,自行判斷垛形及位置,當傳送帶起始端傳感器檢測到物料信息后,啟動傳送帶運送物料,傳送帶各個位置的傳感器可以實時監測物料的位置并在觸摸屏上進行實時顯示。同時,機器人根據PLC給的信號抓取所需工具,當傳感器檢測到物料到達指定位置時,機器人到達預設位置拾取物料,根據判斷的垛形進行碼垛或裝箱等工作,碼垛完成后機器人給PLC發送一個完成信號,為下一輪工作任務做好準備。

整個控制系統的開發包括PLC程序設計、機器人程序的設計及觸摸屏界面的編寫。三種程序都采用模塊化設計,每個模塊實現一個單獨的小功能,再編寫總程序將各個模塊整合串接,最終實現整體的控制。

3.1 PLC控制程序

PLC控制程序包括系統初始化子程序、通信子程序、手動調試子程序、自動運行子程序及I/O映射子程序。

初始化程序:當系統開機或第一次上電時,所有氣缸復位,機器人回到home點,送料機構停止送料,碼垛或拆垛方式選擇復位清零,報警信息清零。

通信子程序:實現機器人與PLC之間信號的傳遞,包括運輸到位、搬運完成、急停、碼垛程序選擇等信號。實現觸摸屏和PLC之間的信號傳遞,包括碼垛方式的選擇、垛形的選擇、物料運動的位置等信號。

手動調試子程序:單獨實現各個模塊的功能,傳送帶的正反轉,點動控制,傳送帶完整運輸一個物料的程序,機器人更換工具的程序;單獨實現某種垛形的碼垛程序,系統急停、暫定、繼續運行的程序,為整個系統的自動運行和測試打好基礎。

自動運行子程序:PLC根據觸摸屏的選擇及傳感器傳回的信號進行判斷選擇,告訴機器人執行哪個子程序,同時在運行過程中實時監測外部信號,控制系統的運行狀態。

I/O映射子程序:將傳感器、機器人等信號進行映射,最終在觸摸屏上以指示燈、報警信息等方式顯示出來。

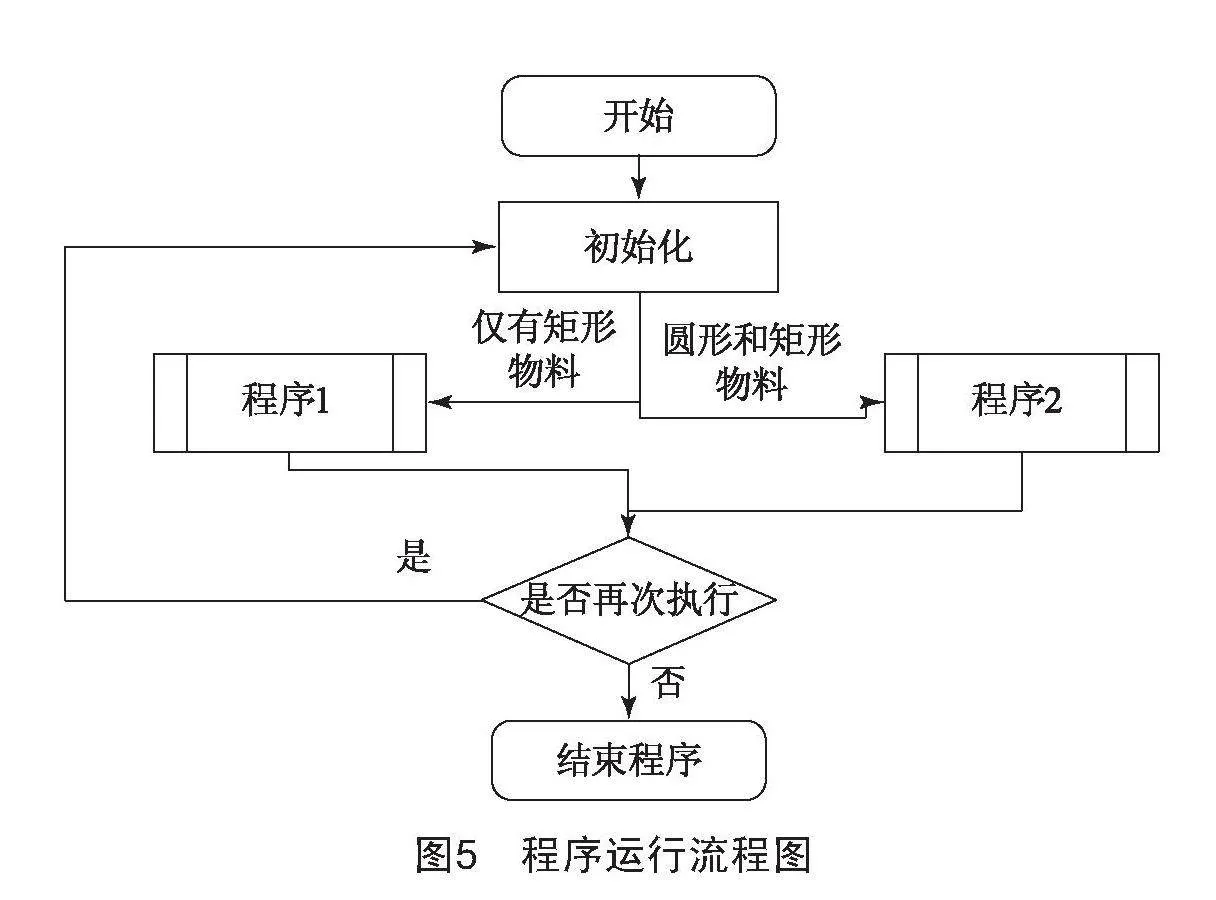

3.2 機器人控制程序

程序主要針對機器人搬運碼垛應用。程序主要分為兩個部分:一是實現物料裝箱及不同垛形的碼放,二是通過機器人工具末端工具的更換實現對兩種不同類型物料的碼放。主要流程如圖5所示。

機器人程序主要包括初始化程序、更換手爪子程序、取料子程序、放料子程序,及能夠實現兩種不同碼垛功能的子程序。

初始化程序中,機器人先讀取當前位置信息與home位置進行比較(若機器人已在home位置,則繼續執行后面的程序,并輸出信號復位指令;若機器人不在home位置,機器人工具點先向上移動至安全高度,然后回到home位置)。機器人回到home位置后,對機器人末端是否安裝手爪進行判斷,若裝有手爪則需要自動放下,保證工作站的初始狀態,避免與后續程序發生干涉。

機器人主程序啟動通過外部控制柜旋鈕開關的信號輸入控制,根據觸摸屏的參數選擇判斷將要調用的子程序。子程序1代表單獨對矩形物料的搬運碼垛過程,無工具更換部分,根據重量傳感器判斷兩種垛形的變換。子程序2代表對兩種不同類型物料的裝箱碼垛過程,先完成箱體的碼垛,更換工具完成裝箱后,再繼續更換工具完成第二個箱體的碼垛,再完成裝箱,依此類推,直至完成所有箱體的碼垛及裝箱工作。

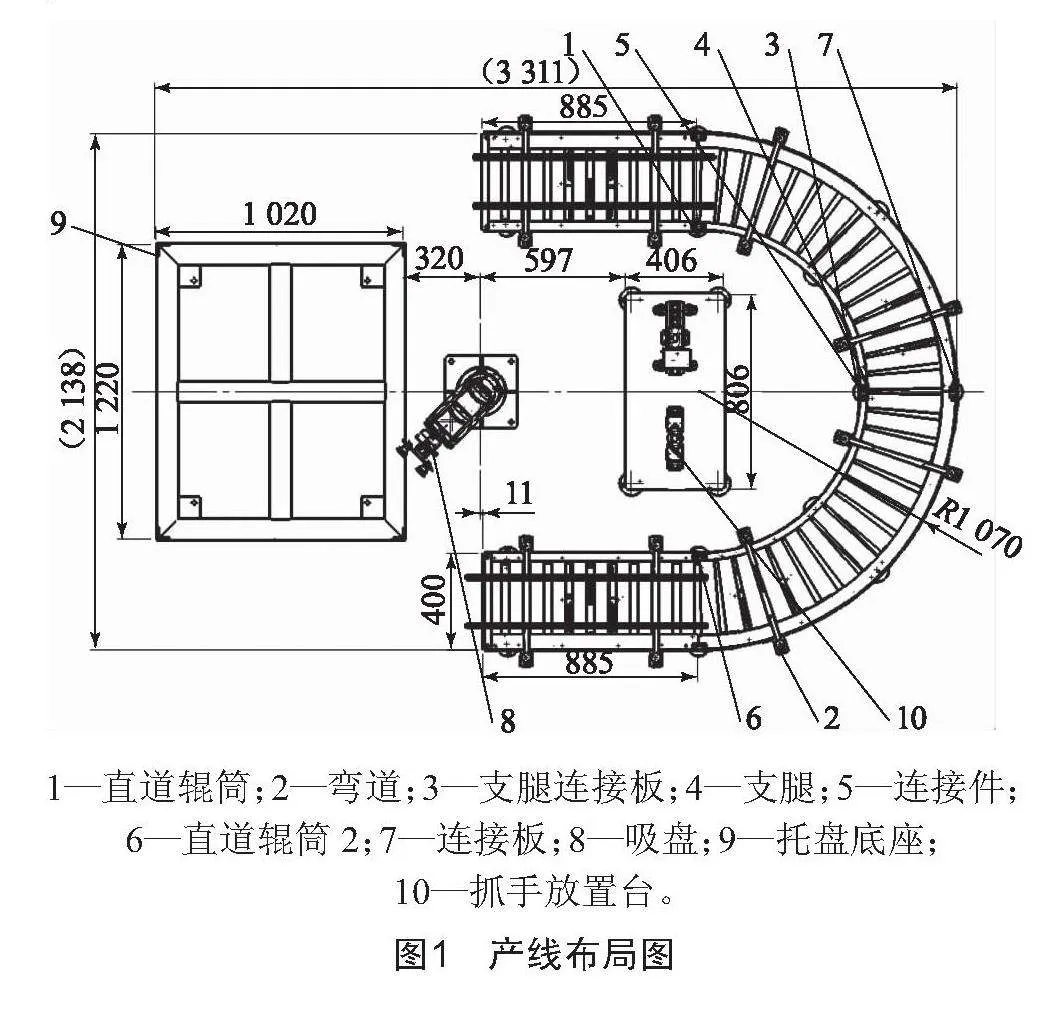

3.3 觸摸屏界面設計

如圖6所示,自動化產線程序控制界面主要分為四個窗口:碼垛主窗口、手動調試窗口、產線運動窗口和報警信息窗口。其中碼垛主窗口可以進行產線運行、停止、暫停及待命狀態的監視,也可以實現手動控制手爪開合及快換接口的開合。手動調試窗口可以實現4臺三相異步電動機手動測試,以及8路輸入/輸出的顯示及控制。產線運動窗口可以實現自動運行過程中各個電機運行狀態以及物料運行位置的監視。報警信息窗口在產線運行出現故障時或按下急停按鈕后,可以顯示具體的報警信息,操作員可以根據報警信息解決故障。

4 產線應用與分析

搬運碼垛自動化產線控制系統采用西門子S7-1500作為控制器,將優傲機器人、自動輸送系統、快換單元以及倉儲單元等集成在一起,調試完成后在某物流公司進行了碼垛測試。該公司原來采用人工搬運碼垛,一天能碼垛1 350~1 500盒,同時,由于工人連續工作身體疲勞,碼垛出錯率達3%~5%。而采用自動化產線替代人工后,工作過程穩定,不僅可以減少人工數量,提高碼垛準確率到99%,工作效率也能提高40%左右。

5 結束語

為了解決我國目前物流行業智能化、自動化程度不高等問題,本文以優傲協作型工業機器人為主體,西門子S7-1500為核心控制器,通過以太網通信將工業機器人、自動輸送系統、碼垛托盤、快換單元、安全防護裝置等集成在一起,完成了搬運碼垛自動化產線控制系統的設計與調試,能夠完成不同物料的裝箱及碼垛工作,準確率達99%。經過企業實際測試,搬運碼垛自動化產線控制系統整體運行良好,工作速度快且穩定,降低了人員的勞動強度,提高了生產效率。同時,該產線可通過自行編程實現多種垛形的編程,且外圍設備豐富,可控性、柔性較高,可以為企業設備升級改造提供后續支持。

[參考文獻]

[1] 馬陽.工業機器人在我國的應用現狀和發展趨勢分析[J].南方農機,2020,51(17):194-196.

[2] 陳鳳華.基于S7-1200 PLC的工件裝配自動化生產線控制系統設計[J].韶關學院學報,2019,40(3):35-39.

[3] 任燕.全鋼型防護網的焊接作業自動化改造方案設計[J].河北能源職業技術學院學報,2016,16(3):65-67.

收稿日期:2024-07-01

作者簡介:史喆瓊(1989—),女,山西晉中人,碩士研究生,講師,研究方向:工業機器人技術及機電一體化技術。