航天爐水冷壁盤管燒損原因分析及預防措施研究

摘 要: 為有效解決航天氣化爐易出現的水冷壁盤管燒損問題,基于水冷壁在航天氣化爐運行中的重要作用與應用情況,結合水冷壁燒損問題,參照水冷壁檢修中發現的盤管開裂、掛渣以及腐蝕問題,分析了出現這些問題的原因,并針對性地提出了一些預防措施,總結了一些航天氣化爐運行注意事項,以期通過綜合應用這些措施能有效解決航天氣化爐水冷壁燒損問題,更好地保障航天氣化爐的安全穩定高效運行。

關 鍵 詞:航天氣化爐;水冷壁盤管;燒損;措施

中圖分類號:TQ025 文獻標志碼: A 文章編號: 1004-0935(2024)09-1469-04

1 水冷壁在粉煤氣化工藝中的應用

水冷壁的功能是增加燃燒爐的熱量回收以及保護燃燒爐的爐體。煤粉氣化主要有如下步驟:第一,原煤磨粉與煤粉除水;第二,把干燥后的煤粉通過高壓輸送到氣化機中;第三,燃燒煤粉使煤粉氣化,并混合氧氣[1];第四,洗滌合成氣體;第五;處理氣化后的殘留物。以上過程中氣化過程是核心技術,合成的氣體中含有大量的氧氣與水蒸氣,當高壓噴頭將合成氣體噴入燃燒爐內,氣體與煤粉顆粒會充分燃燒并釋放大量熱量,為了防止該熱量超過燃燒爐爐體可承受范圍值,便在爐內設置了水冷壁[2]。

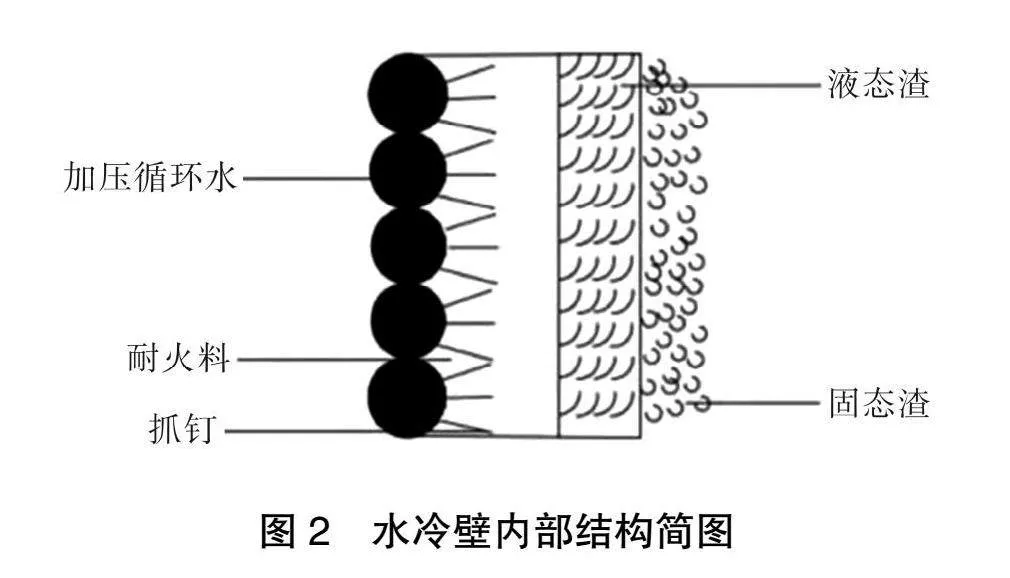

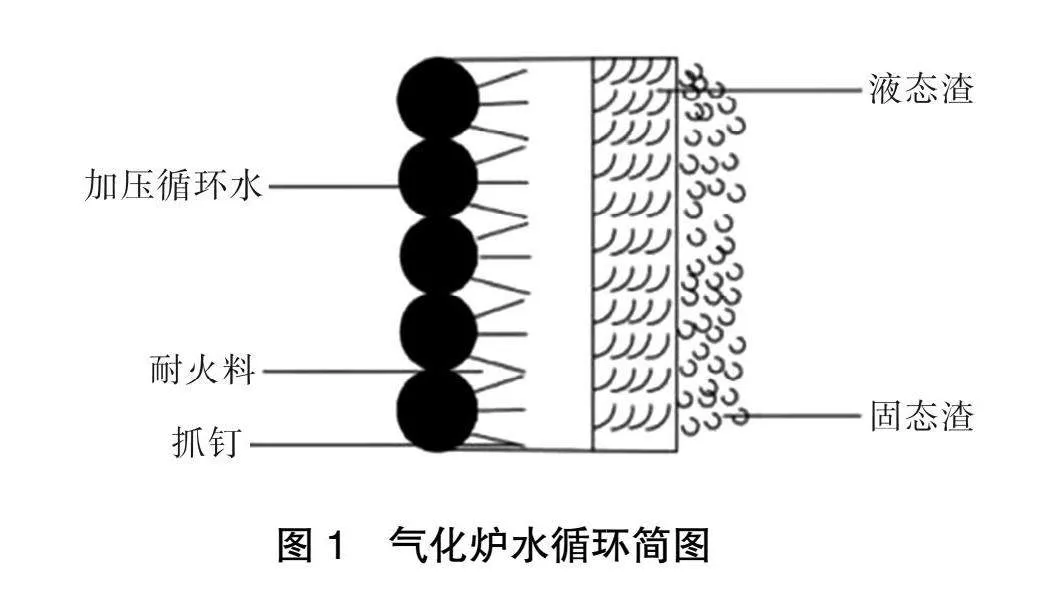

1)氣化爐水循環簡圖見圖1。通常水冷壁中有水循環管,管上鋪設一層耐火材料并由渣釘固定,其作用是保護水循環管。水循環系統中安裝有水循環泵,泵體帶動水在循環管中不停地吸收爐內的熱量[3]。當循環管中的熱量被水吸收后會被運送到中壓汽包內,水在其中蒸發后再被送至外界蒸汽網管進行降溫處理,隨后水蒸氣降溫后又變為液體進入水循環泵中。

2)當煤粉氣化后進入燃燒爐內會形成部分液態水滴與熔渣,而這些液態水滴附著到水冷壁上降溫后又會變成固體渣粒,當燃燒周期變長時,水冷壁會被固體渣粒覆蓋,且覆蓋層會逐漸變厚,隨著溫度逐漸升高,再次附著在渣粒層上的液滴由于高溫環境則不會變為固態渣粒,而是以液態形式附著在固態渣層上形成一層液體層,所以渣層在液態與固態保持平衡的狀態下形成一層固液共存的保護層,使水冷壁不受高溫燒損[4],水冷壁內部結構簡圖見圖2。

后耐火磚需要工作人員進行更換維護[5]。由上述可知,固液共存的保護層不僅可以保護水冷壁不受爐內高溫的燃燒破損,固體渣層還可以在爐內自動修復,所以水冷壁可減少燃燒爐的維護與停爐環節,更減少了人工成本與材料成本。

爐內的循環盤管有三部分組成:燒嘴水循環管、主循環管以及渣口循環管。管內的水循環都有循環泵帶動,且每個管都設置了進出口。由于燒嘴循環管承壓能力強,所以與水冷壁直接連接且共用一套循環系統。渣口循環管在進口處設置了保護裝置,當渣粒流過時可保護進口不受渣粒的沖刷損壞,更能起到緩沖減震作用。

2 水冷壁泄漏現象分析

在對某航天煤粉氣化爐進行燃燒研究后發現,該爐內水冷壁出現循環管爆裂、破裂甚至高溫熔解現象。通過后期分析,爐內燃燒時環境復雜,水冷壁材料性能下降,具體原因如下:

1)氣化燃燒爐內局部溫度較高,超過保護層可承受范圍。

2)循環管破損導致汽包內液體量減少。

3)汽包壓力逐漸降低,與燃燒爐氣壓逐漸相近。

4)混合氣體中氫氣含量上升。

5)循環盤管內的冷卻水流量變慢,冷卻效果減弱。

6)汽包蒸汽量減少,補水量增加,水蒸氣散熱效果變差。

3 盤管燒損原因分析

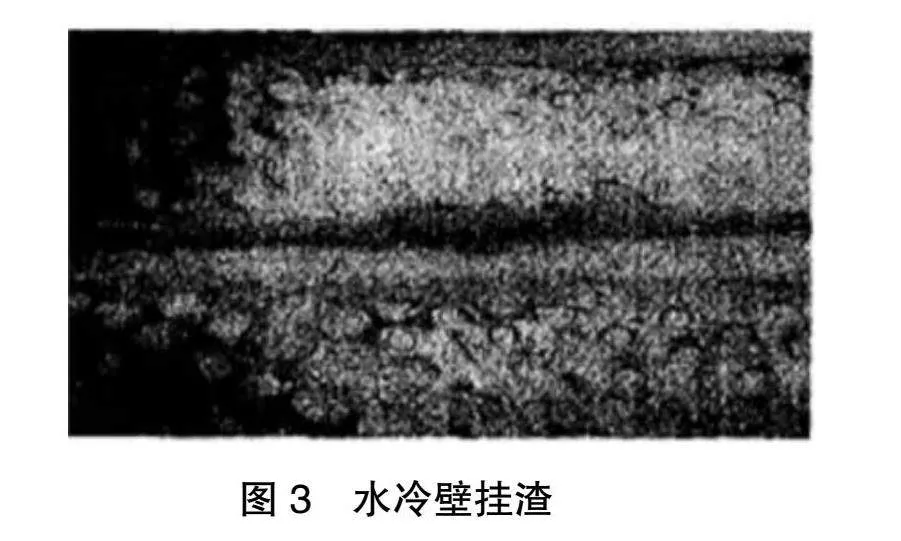

3.1 水冷壁掛渣和氫裂紋水冷壁掛渣見圖3。

由圖3可觀察,水冷壁上渣層較少無法形成有效的保護。由于混合氣體中氫氣含量增加,在高溫環境中氫原子含量也隨之增加,氫原子在高溫環境下會在金屬層表面形成結晶。此現象會降低金屬表面強度,使金屬表面產生裂紋,隨后在結晶不斷積累情況下會逐步擴大裂紋的范圍,形成較大的裂紋,所以水冷壁水循環管出現破裂。據研究,氫氣性質活躍,在高溫、高壓、常溫常壓下都會影響金屬性質[6]。此外,氫對鋼的影響是不確定的,有時氫對鋼的影響是可恢復的,當氫原子離開鋼表面后,鋼的性質又可恢復最初狀態;而有時氫對鋼的影響又是永久的,即使氫原子離開后鋼性質會永久受到破壞。

3.1.1在高溫高壓環境中氨、氮的腐蝕

氣化爐中不僅氫氣性質活躍,能對水冷壁的盤管造成損害,部分含氮化物與含氨化合物也會對水冷壁的循環管造成腐蝕破壞。其原因是氮與氨在高溫環境中在鐵離子的催化下會轉變為游離態的氮原子,這些游離態的原子會在鋼表面形成一層氮化層,特別是溫度超過400℃時,該氮化層形成效果明顯,此氮化層物理性質硬度較高,且脆性強,很容易使鋼表面產生集中應力,當應力值到達一定范圍鋼表面就會產生裂紋[7]。

3.1.2水冷壁在高溫高壓條件下的硫腐蝕

氣化燃燒爐中含硫的化合物也會對金屬造成一定的腐蝕,當爐內溫度升高時,硫化物會使金屬盤管表面發生應力破壞,使金屬局部的應力值增高,此現象不能在早期被發現,當應力值超過金屬固有的屈服強度時,金屬才開始出現破裂腐蝕現象,所以硫化物造成的危害具有一定的隱蔽性,早期很難發現。通過研究,硫化物引起鋼體材料腐蝕破壞的原因如下:

1)硫化物在水與高溫的環境下會降低水循環管管壁的韌性與塑性,所以管體材料脆性增強,當整個管體在受到外界影響下極容易發生破裂。

2)當水冷壁盤管的盤管在高溫環境或外力作用下,表面會產生平行裂紋,而裂紋再逐步增大就會產生階梯形裂紋。此外金屬表面高溫環境中會產生表面氣泡,氣泡到后期也會產生裂紋,這些裂紋的誘發原因皆是由爐內氫原子,且氫原子的影響超過了硫化物腐蝕的影響。

由于氣化燃燒爐內水冷壁系統的水循環管渣層較薄或部分區域無渣層,氫離子則會對金屬材料表面產生腐蝕性破壞,且后期氫離子離開后金屬性質不能恢復到之前狀態,裂紋還會逐步擴大,甚至有熔解現象,導致冷卻效果減弱或消失[8]。

3.2 原料煤影響

水冷壁損壞不僅受混合氣體的影響,不同的主煤源也會造成不同的影響。通常主煤的用量是配煤的2倍到5倍,當主煤源用量與類型發生改變時,燃燒產生的熱量與燃燒后混合氣體成分的含量也大有不同。當調整改變主煤源時,燃燒熱量波動也會隨之變化,最大波動熱量是以往的兩倍,最小只有以前的十分之一。所以在這種不穩定的氣化爐環境里水冷壁盤管的渣層平衡狀態也會發生變化。當氣化燃燒爐內的粉塵濃度降低,水蒸氣含量增高,盤管上附著的保護層就不能長期形成一個固定的平衡狀態,水冷壁就會被高溫燒損腐蝕。

3.3 煤線煤流量波動影響

1)煤料供給不均勻也會影響水冷壁的冷卻效果,例如,煤粉運送的導流管與煤粉輸送罐接口處出現泄漏,所以煤粉在運送過程中部分煤粉會在泄漏處流入罐體空腔。當氣化爐停止運行時,積累的煤粉就會結成較大的塊狀煤,等下次再開始工作時較大的塊狀煤又會進入氣化爐中。此時塊狀煤燃燒的效果與煤粉完全不同,煤線流量出現波動,燃燒的熱量也會產生局部升溫或降溫的現象,若爐內部分區域溫度偏高時,會導致該區域水冷壁盤管的保護渣層動態平衡產生破壞,盤管冷卻功能減弱或喪失。

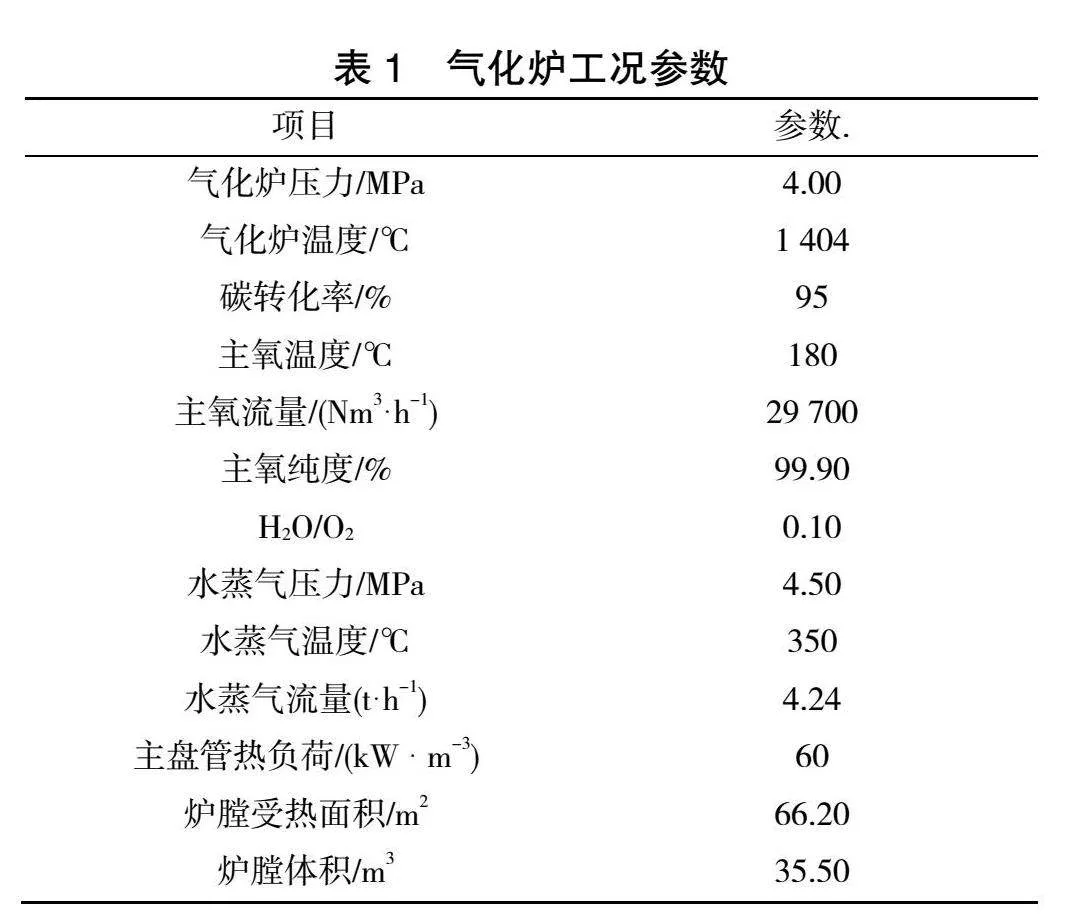

2)當煤粉的管線出現磨損時,水冷壁冷卻功能會受到一定影響,所以管線處的維護與更換是必不可少的一項環節。為了增強管線的耐磨性,在管線接口處設置耐磨材料,并制定相關的耐磨設計。其次,管線的維護要制定好相應的保養計劃,有專人進行定期的維護保養,為了降低煤線的影響,通常煤線更換周期保持在2h左右。氣化爐工況參數如表1所示,氣化燃燒爐內的溫度會直接影響水冷壁中的水循環管保護層的形成,而直接影響溫度的因素便是輸送煤粉運量,通過不斷的實驗,當輸煤量達到每小時40t時,產生的熱量可使保護層處于一個穩定的狀態。

此外,溫度控制也是極為重要的一項工作,為了確保爐內溫度不超標,通常以爐內甲烷的含量來衡量爐內的燃燒溫度。若甲烷質量分數保持在(300~500)×10-6時,爐內溫度是較為理想的狀態。最后,爐內各部分配件的工作狀態也要保持在一個規定的運行狀態中,例如,蒸汽網管壓力要超過5MPa。汽包中蒸汽含量要逐步減少,保護層形成階段蒸汽產生量每小時不超過12t,當保護層形成平衡狀態后,蒸汽產生量要減少到每小時不超過5t。當渣層逐漸平穩后,循環管內的水流量密度也會隨之變化,爐蓋水循環管內的密度每平方不超過620kg,主水循環管內的密度每平方不超過550kg。當渣層形成效果較差時,需要及時對氣化燃燒爐的爐內溫度進行調整,確保保護層處于動態平衡的狀態[9]。

3 預防措施

通過上述分析總結,水冷壁冷卻效果下降及損壞有如下原因:氣化燃燒爐燃燒穩定性差、循環管堵塞或破損導致爐內溫度過高、煤粉質量不穩定,氣化燃燒爐內熱量波動明顯。當氣化燃燒爐內溫度逐漸上升時,燃燒區域內的水冷壁也會受到熱量的作用,若局部熱量超過渣層的可承受熱量范圍,渣層平衡狀態就會被打破,水冷壁循環管會直接暴露在汽化爐內,當管壁長時間受熱時會發生裂縫或爆裂情況;循環管內的水流量不均勻,水流較小、水質不符合吸熱標準都會導致冷卻效果下降。循環管內部堵塞,給水速度過快或過慢,管內壁水垢過多,循環吸收熱量不均也會導致管壁破裂。

1)為了提高循環管材料性質,需采用更高質量的管道材料,例如采用低碳含量的鋼材,其原因是低碳鋼不容易與氫原子發生反應,所以耐氫腐蝕更好;也可采用細晶粒鋼材,其對氫原子敏感性更低,不容易被氫腐蝕;也可采用合金鋼材,例如含有稀有金屬元素的合金材料,其性能穩定,不與氫原子發生附著反應,抗腐蝕與破裂效果明顯;定期進行檢查維護,若發現盤管性能下降,需提前更換保養,減少管壁破裂的概率。

2)主煤源性質穩定,通過化學分析來指定某種更為合適的煤源做原材料,若要更換煤源時,需提前對其性質與入爐時間做好精確計算,并控制煤粉的輸送含量。此外,關注煤粉燃燒的狀態與煤渣的狀態,若出現問題,需及時作出調整。

3)提高煤粉輸送的穩定性,重點關注送料罐的運行狀態,隨時檢查送料罐內部煤粉的積累情況,減少煤粉成塊的概率,保證煤粉輸送前的粉末情況。

4)確保整個運送系統的功能,定期對整個系統做檢查與維護,做好設備防護工作,避免鐵質材料或殘渣掉入煤粉設備,檢查煤粉輸送通道,防止異物堵塞,禁止非工作人員靠近設備,保證煤粉運送暢通無阻。

4 運行注意事項

1)提高循環管內水的質量,制定循環系統水壓、流量、水質的標準,減少循環管內水質出現的受熱不均問題,以及管道破裂等現象。定期檢查循環水系統,避免管道堵塞。

2)對設備進行定期保養與檢查,特別是各種壓力容器與檢測數據儀器。降低生產風險,制定生產規范與設備安全方案,避免重大事故發生。

參考文獻:

[1] 衛星.航天氣化爐的優化措施[J].山西化工,2023,43(2):10-13.

[2] 周大平.化工工藝中常見的節能降耗措施[J].遼寧化工,2023,52(3):15-18.

[3] 周元祥,沈開俊.航天粉煤加壓氣化爐的系統優化與控制要點[J].四川化工,2023,26(3):22-25.

[4] 張林峰,李西銀.穩定航天爐進料系統的探究[J].氮肥與合成氣,2023,51(6):66-69.

[5] 鄭鵬輝.航天爐渣口壓差高的原因分析及應對措施[J].煤化工,2022,50(4):82-85.

[6] 賀衛.航天爐水冷壁盤管燒損原因分析及預防措施[J].山東化工,2022,51(9):22-25.

[7] 張林峰.優化進料系統確保航天爐高效穩定運行[J].化工安全與環境,2022,35(3):70-73.

[8] 劉長海.航天爐自動化儀表的使用[J].化學工程與裝備,2021(3):45-48.

[9] 張洪剛.航天爐粉煤氣化裝置磨煤系統運行總結[J].氮肥與合成氣,2021,49(3):47-50.

Cause Analysis and Preventive Measures of Burning Loss of

Water cooled Wall Coils in Space Furnaces

WANG Pengfei

(Jinneng Holdings Equipment Manufacturing Group Huayu Energy Chemical Shanxi Co., Ltd., Jincheng Shanxi 048012, China)

Abstract:In order to effectively solve the problem of water cooled wall coil burning loss in space gasifiers, based on the important role and application of water cooled wall in the operation of space gasifiers, combined with the problem of water cooled wall burning loss, referring to the problems of coil cracking, slag hanging and corrosion found in water cooled wall maintenance, the reasons for these problems were analyzed, and some targeted preventive measures were proposed. Some precautions for the operation of space gasifiers were summarized. It is expected that the comprehensive application of these measures can effectively solve the burning loss problem of water cooled wall of space gasifier and better ensure the safe, stable and efficient operation of space gasifier.

Key words; Aerospace gasifier; Water cooled wall coils; Burning loss; Measures