無機增強材料對透水混凝土強度和滲透性的影響

關鍵詞:無機增強材料;透水混凝土;抗壓強度;孔隙率;滲透系數

0引言

透水混凝土也稱透水地坪,是一種主要應用于路面工程的多孔鋪裝材料。與普通混凝土相比,透水混凝土的骨料一般具有間斷級配或者單一級配,所以其內部有大量多孔蜂窩狀結構,具有透氣、透水和輕質的特點。透水混凝土的應用有利于緩解城市的“熱島效應”,有效地節約城市水資源并補充地下水,是維護生態平衡、建設“海綿城市”的重要途徑。以日本為例,政府大力推行“雨水滲透計劃”,將透水材料廣泛應用于城市停車場、人行道等輕載道路,使得東京對雨水資源的有效保持量由48.2%增長到94.6%。

然而,透水混凝土的特殊結構形式造成其力學性能較差,這是透水混凝土至今尚未被廣泛應用于普通道路的主要原因。許多研究通過改變透水混凝土的設計參數來改善混凝土的力學性能,如降低水膠比和骨膠比、減小骨料粒徑、摻加增強材料等。其中,摻加無機增強材料是研究的熱點之一。Ramadhansyah等和Yusak等嘗試將不同細度的納米Si02摻人透水混凝土中來改善透水混凝土路面物理和化學性能,發現具有特定細度的納米Si02(粒徑為65.84nm)配置出的透水混凝土性能最佳。徐方等和蔣勇等認為在混合料中加入硅灰等礦物摻和料,能夠有效地提高透水混凝土的抗壓強度。Chen等和Lian等認為硅灰只有和高效減水劑配合使用,才能顯示出其“微集料效應”。綜上所述,硅灰等無機增強材料對于透水混凝土的抗壓強度具有一定的增強作用,但是其摻量還有待更系統地研究。因此,筆者以惰性石英粉、常用細砂骨料和普通硅灰為無機增強材料,以抗壓強度、滲透系數及有效孔隙率為關鍵指標,分析了無機增強材料的摻量對透水混凝土的影響規律及其與透水性參數的關系,旨在配制出抗壓強度高且透水性能好的透水混凝土。

1試驗設計

1.1原材料

碎石采用粒徑為5~10mm的單級配碎石,表觀密度為2700kg/m3。凝膠材料選用金桂蘭水泥廠生產的P.C 42.5R復合硅酸鹽水泥。硅灰采用甘肅三遠硅材料有限公司生產的S90級硅灰。石英粉的比表面積為420m2/kg,細砂的細度模數為1.8,拌和用水為自來水。選用Fe203系顏料調節混凝土的顏色。采用固含量為40%的聚羧酸系高效減水劑調整漿體的工作性能。原材料各項指標均符合規范要求。

1.2配合比及試件制作

本試驗設置純水泥混凝土作為空白對照組,對3種無機增強材料即硅灰、石英粉和細砂分別進行研究和分析,每組設置不同的摻量:石英粉2%、4%、6%、8%、10%(占粗骨料用量),細砂2%、4%、6%、8%、10%、12%、14%(占粗骨料用量),硅灰2%、4%、6%、8%、10%、12%、14%(占膠凝材料用量)。為保證透水混凝土的實用性,以C25強度等級為目標,最低有效孔隙率不低于10%。混凝土水膠比均為0.3,顏料摻量為膠凝材料總量的8%。

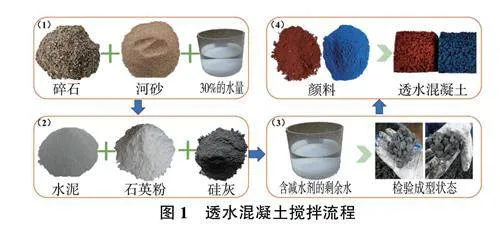

采用水泥裹石法進行攪拌,流程如圖1所示。首先,將所有骨料加入潤濕后的攪拌鍋;其次,加入約30%的水(骨料30min內吸水量).攪拌30s,保證骨料表面被潤濕;然后,將混合均勻的所有粉料加入攪拌鍋,攪拌60s,使粉料和骨料充分混合;最后,加入含有減水劑的剩余水,攪拌180s,使骨料周圍形成厚度均勻的水泥層。新拌透水混凝土的最佳工作狀態為能用手將其攥成團而不分散,此時水泥漿體能均勻包裹骨料,且骨料之間黏結性較好。本試驗所用試模的尺寸為100mmx100mmx100mm,采用低頻振動的方式將漿料分兩次裝入試模,保證所有試件具有相同的振動時間和松鋪比。覆膜養護24h后脫模,將試件放人恒溫恒濕環境下(溫度為20℃,相對濕度為95%)養護至測試齡期。

1.3試驗方法

滲透系數是衡量透水混凝土的一個重要指標,指單位水力梯度下通過單位面積的滲流量。采用透水系數測試儀對養護28d的試件進行滲透系數測定:用防水膠帶將試件4個側面封閉,封閉面要緊密光滑以減小水從側壁間隙滲漏造成的測試誤差,之后塞人與其尺寸相配的儀器夾具中,使水流從上下表面通過。透水混凝土的總孔隙由連通孔隙、半連通孔隙及封閉孔隙組成。其中:連通孔隙和半連通孔隙可以使水通過、排出或者儲存,稱為有效孔隙,對應的孔隙率稱為有效孔隙率;封閉孔隙由于完全閉塞,水不能進入其中,因此稱為無效孔隙。本試驗中孔隙率指混凝土中的有效孔隙率,通過飽水法測試。首先,將測試完滲透系數的試件底部密封,稱量此時試件的質量,然后將試件浸滿水稱量,計算質量差占標準模具滿水質量的比例。本試驗同時對透水混凝土試件的3、7d和28d抗壓強度進行了測試。

2試驗結果與討論

2.1石英粉對透水混凝土性能的影響

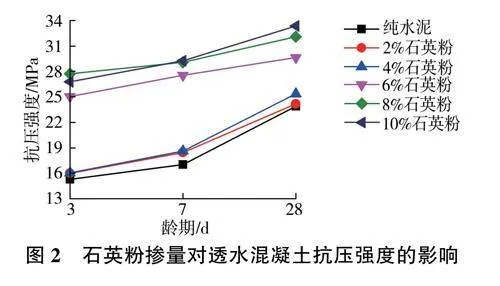

摻加石英粉作為無機增強材料后,透水混凝土在不同齡期的抗壓強度如圖2所示。從圖2來看,摻加石英粉后,透水混凝土各齡期的抗壓強度隨石英粉摻量增大呈現增大趨勢。當石英粉摻量為2%和4%時,透水混凝土抗壓強度與對照差別不大.3d抗壓強度都為16MPa左右,28d抗壓強度都不足25MPa。然而,當石英粉摻量為6%時,透水混凝土早期(3d和7d)抗壓強度都增大10MPa左右,3d強度已經達到25MPa。隨著石英粉摻量的增大,透水混凝土的抗壓強度持續增大,當摻量為10%時,28d抗壓強度超過30MPa。由此可見,當石英粉摻量超過4%后,其對透水混凝土抗壓強度的增強作用是非常明顯的。一方面,石英粉的細度與水泥相當,石英粉的摻加為水化產物的形成提供了更多的成核位點,加速了水化反應;另一方面,石英粉發揮了“微集料效應”,在水泥顆粒之間及水泥與粗骨料之間起到有效的物理填充作用。更為重要的是,石英粉是以占比粗骨料的形式摻加,并不改變整個體系中水泥的總量,但減小了水膠比。因此,石英粉摻量越大,對透水混凝土抗壓強度的增強作用越明顯。

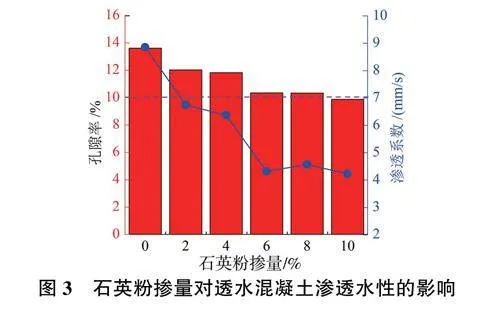

石英粉摻量對透水混凝土滲透性的影響如圖3所示。由圖3可知,摻石英粉的透水混凝土孔隙率與滲透系數的變化規律一致,整體來看,透水混凝土的孔隙率維持在10%~14%,滲透系數維持在4~9mm/s。當石英粉摻量較小時,透水混凝土的孔隙率和滲透系數與對照相比變化不大。當石英粉摻量達到6%時,透水混凝土的孔隙率與滲透系數明顯減小。隨著石英粉摻量繼續增加,孔隙率與滲透系數變化不大,孔隙率維持在10%左右,滲透系數保持在4.5mm/s左右。結合抗壓強度來看,石英粉作為透水混凝土的無機增強材料時,應至少占粗骨料總量的6%,才能使透水混凝土強度等級達到C25(孔隙率為10%左右,滲透系數約為4.0mm/s)。

2.2細砂對透水混凝土性能的影響

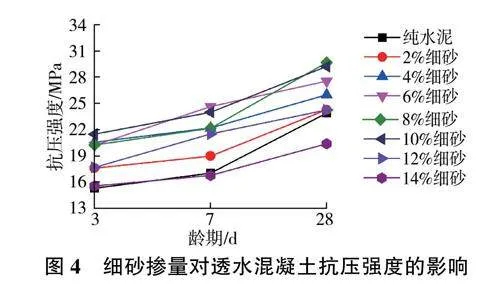

摻加細砂作為無機增強材料的透水混凝土在不同齡期的抗壓強度如圖4所示。由圖4可知,摻加細砂后,透水混凝土的抗壓強度波動較大,在其摻量為10%時透水混凝土的抗壓強度達到最大值。具體來說,當細砂摻量為6%時,透水混凝土28d抗壓強度已經超過25MPa;當細砂摻量為10%時,透水混凝土3d抗壓強度達到22MPa,28d抗壓強度達到28MPa;當細砂摻量超過10%后,透水混凝土抗壓強度明顯減小。究其原因,摻加少量細砂相當于加入少量細骨料,會降低基體內部大孔的孔隙率,從而增大抗壓強度。但是當細砂摻量繼續增大時,會減少粗骨料表面水泥漿體的包裹厚度,且采用低頻振動方式振搗時,砂漿比較容易沉積在混凝土下部,使得透水混凝土的均質性變差,從而對抗壓強度產生不利影響。

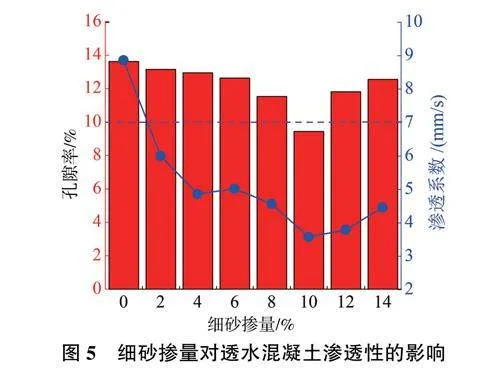

細砂摻量對透水混凝土滲透性的影響如圖5所示。由圖5可知,不同細砂摻量透水混凝土的孔隙率與滲透系數的變化規律一致,整體來看,透水混凝土的孔隙率維持在9%~14%,滲透系數維持在3.5~9.0mm/s。細砂摻量小于10%時,透水混凝土孔隙率與滲透系數隨細砂摻量增大基本呈現減小趨勢:細砂摻量為10%時,透水混凝土孔隙率最低、滲透系數最小,孔隙率低于目標孔隙率10%,此時滲透系數為3.5mm/s;細砂摻量超過10%時,孔隙率與滲透系數又隨細砂摻量增大而逐漸增大。結合抗壓強度來看,本研究中細砂用量應占粗骨料用量的6%~8%才能使透水混凝土28d抗壓強度等級達到C25,孔隙率在10%以上。

2.3硅灰對透水混凝土性能的影響

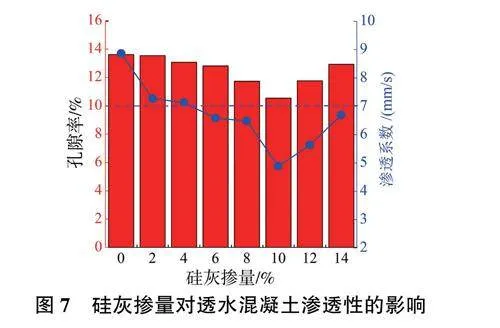

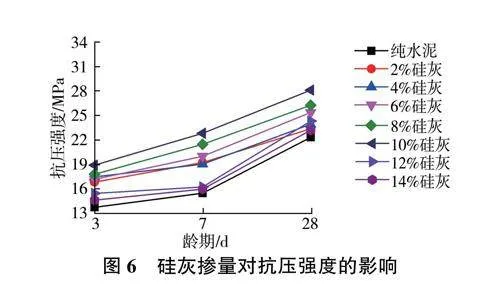

摻加硅灰作為無機增強材料的透水混凝土在不同齡期的抗壓強度如圖6所示。由圖6可知,隨著硅灰摻量增大,透水混凝土的抗壓強度先增大后減小,在硅粉摻量為10%時抗壓強度達到最大值。具體來說,與純水泥透水混凝土相比,硅灰摻量即使只有2%,透水混凝土抗壓強度也明顯增大。當硅灰摻量為6%時,透水混凝土28d抗壓強度達到25MPa。硅灰摻量繼續增大到10%時,透水混凝土抗壓強度達到最大值,此時其3d抗壓強度約20MPa,28d抗壓強度接近30MPa。究其原因:一方面硅灰的“微集料效應”使得較細的硅灰顆粒填充于水泥顆粒之間,改善了膠凝材料的級配,將原本束縛在其中的水分置換出來,置換出的水能和水泥顆粒繼續反應,最終提高了混凝土的力學性能;另一方面來源于硅灰的“火山灰效應”,硅灰中活性Si02與水泥水化產物Ca(OH)2反應生成了更多的C-S-H凝膠。研究表明,摻加硅灰使得C-S-H凝膠的鈣硅比明顯降低,更多的Si-0鍵使C-S-H凝膠的網狀結構更致密,對基體的強度產生有利影響。然而,當硅灰摻量超過10%時,透水混凝土抗壓強度急劇減小,硅灰摻量為12%和14%的透水混凝土與純水泥透水混凝土的強度相差不大。原因是隨著硅灰摻量的大幅度增加,大量比表面積很大的硅灰顆粒吸附了過多的水分,使得水泥基體中自由水減少,無法有效繼續進行水化反應,同時也使漿體的工作性能變差,最終導致抗壓強度急劇減小。

硅灰摻量對透水混凝土滲透性的影響如圖7所示。由圖7可知,摻加硅灰作為無機增強材料時,透水混凝土的孔隙率與滲透系數的變化規律一致,整體來看,透水混凝土的孔隙率維持在10%~14%,滲透系數維持在5~9mm/s。在硅灰摻量小于10%時,透水混凝土的孔隙率和滲透系數與對照相比變化都不大,這說明雖然少量硅灰對抗壓強度的貢獻較大,但是加入少量硅灰對材料的透水性能不產生明顯的影響。當硅灰摻量為10%時,透水混凝土孔隙率最低,滲透系數最小。

綜上所述,硅灰摻量須控制在6%~10%,才能使透水混凝土28d抗壓強度等級達到C25、孔隙率在10%以上、滲透系數在5mm/s以上。

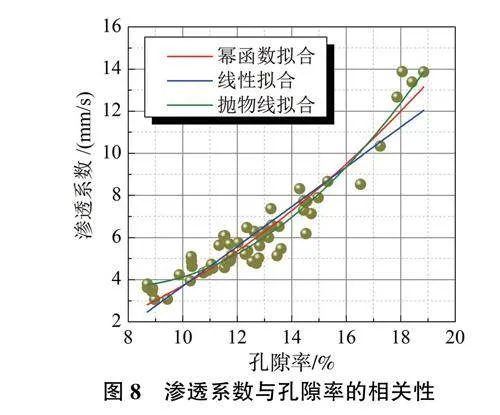

2.4滲透系數與孔隙率之間的關系

與相同水膠比的普通混凝土相比,透水混凝土的強度之所以低很多是因為透水混凝土中存在大量的孔隙,基本上是肉眼可見的宏觀孔,而這些孔中有效孔直接影響了透水混凝土的滲透系數。為了探索透水混凝土滲透系數K與孔隙率P之間的函數關系,對本試驗所得結果進行統計,并對統計結果分別進行了線性回歸、二次函數回歸和冪函數回歸,結果如圖8所示,擬合的方程式分別為

線性回歸、二次函數和冪函數回歸確定系數R2分別為0.86008、0.92704和0.90524,可見二次函數擬合效果較好。因此,在水膠比和總的膠凝材料用量確定的情況下,不同增強材料對應透水混凝土的滲透系數都隨著有效孔隙率的增大而增大,原因可能是孔隙率增大,混凝土內部供水通過的連通孔道增多,實際過水面積增大,以及水受到的阻力減小,導致單位時間內水通過的量增加,因而滲透系數增大。

此二次函數非常適用于工程現場測試,可通過直接測量孔隙率間接得到其滲透系數,從而大大提高現場試驗的可操作性。需要指出的是,圖中的滲透系數和孔隙率的結果是在實驗室內較為理想的成型條件下測得的,而在路面實際施工過程中,諸多影響因素使得孔隙率往往大于室內試驗結果,相應的滲透系數亦應有所增大。

3結論

1)摻加一定量的石英粉、細砂和硅灰作為無機增強材料后,透水混凝土的抗壓強度均有所增大。

2)為了使透水混凝土抗壓強度達到C25強度等級且具有良好的滲透性,石英粉用量應至少占粗骨料總量的6%.細砂用量應占粗骨料總量的6%~8%.硅灰用量應占膠凝材料總量的6%~10%。

3)在只考慮有效孔隙率對滲透系數的影響時,可用二次函數很好地表達透水混凝土滲透系數與有效孔隙率之間的關系。