養殖廢棄物智能發酵裝備控制系統設計與效果分析

關鍵詞:養殖廢棄物;好氧發酵;PLC;智能控制

中國農業養殖廢棄物資源利用潛力巨大,據統計,中國每年產生的農業農村廢棄物約50億t[1],種類多、數量大,但利用率低[2,3]。養殖廢棄物處置不合理影響農村環境,具有污染影響范圍大、處理方式簡陋、欠缺精細規劃等問題,成為鄉村環境建設的重要問題[4]。好氧堆肥發酵是解決家禽家畜糞便等養殖廢棄物的重要方式方法[5]。包括碳氮比、含水率、有機質含量、pH值、溫度、碳氮比[6-8]以及物料尺寸、不同種類的養殖廢棄物所占比例、混合物的均勻程度在內的多個相關工藝參數都會影響好氧堆肥發酵的效果[9-12]。有機肥發酵需要考慮地域范圍、農作物品種、時間季節。可以研發多種新型有機物好氧發酵利用模式,將養殖廢棄物作為肥料進行處理,實現養殖廢棄物的精準還田,從而提高農業生產水平。

高溫好氧堆肥發酵技術是一種在高溫環境下借助好氧微生物進行堆肥發酵的技術。這種技術可以在較短的時間內完成發酵過程,并在堆肥過程中殺死一部分有害的微生物,同時提高有機肥料的品質。傳統的有機堆肥發酵的生產模式智能化程度低,工藝水平低,堆肥占地面積大影響農作物生長[13]。好氧堆肥過程中,堆肥溫度、濕度、氧含量是影響堆肥化進程和肥料質量的3個關鍵工藝控制參數[14],適宜的溫度和氧氣濃度可令物料快速升溫并將物料溫度保持在高溫好氧發酵適宜的溫度范圍內,有利于物料分解,從而減少和有害氣體產生,并提升堆肥產品質量[15]。因此研發智能檢測好氧堆肥過程溫濕度、氧含量數據的智能控制系統對于實現好氧堆肥過程中的智能化控制,提升堆肥品質和開展數值模擬等科學研究均具有重要意義[16]。提高高溫好氧發酵設備智能化水平,精準控制高溫好氧發酵參數,維持合適的環境,減輕了勞動強度,同時降低了人力成本和好氧堆肥發酵控制難度,進而提高了生產效率[17]。

2019年,李杰進行了環保立式發酵罐控制系統的研究,其控制系統對發酵環境內的溫度、濕度數據進行采集,未考慮碳氮比和氧氣含量對發酵的影響[18]。2020年,任麗麗等進行了中藥渣發酵制備有機肥的研究,考察中藥渣好氧發酵制備有機肥的可行性[19]。周曾艷等研究了添加畜禽糞便對中藥渣好氧堆肥發酵特性的影響,其實驗結果表明,添加畜禽糞便促進了中藥渣好氧堆肥的進程[20]。2022年,韓越強基于STM32單片機設計了一種智能餐廚垃圾處理裝備控制系統,該控制系統通過調整發酵罐內環境溫度保持最佳發酵環境[21]。2023年,徐燕對分層曝氣技術在堆肥發酵反應器中的運用及效果進行了探究,結果表明分層曝氣技術為堆肥的正常進行提供了更好的發酵條件[22]。

本文介紹1種高溫好氧堆肥發酵養殖廢棄物處理設備的智能控制系統。通過采用PLC、觸摸屏、繼電器以及各型傳感器精確控制高溫好氧堆肥發酵養殖廢棄物處理設備,該系統在工作狀態下,通過各種傳感器精確調整發酵環境的溫度濕度等指標,保證高溫好氧復合微生物菌種在設備內部與養殖廢棄物充分混合接觸,改善好氧發酵環境,從而提升養殖廢棄物處理設備的處理水平。

1 工作原理與系統構成

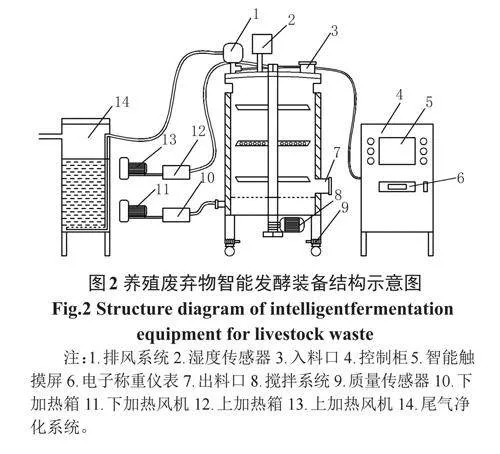

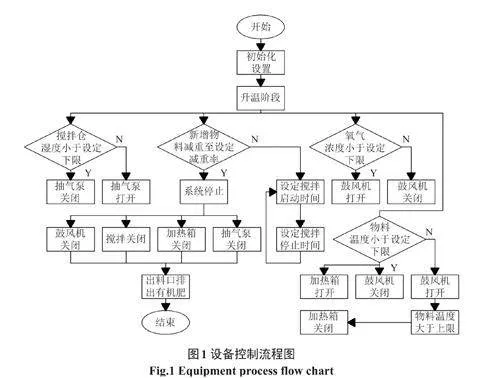

養殖廢棄物處理設備主要由西門子PLC、溫度傳感器、濕度傳感器、氧含量傳感器、重力傳感器、威綸通觸摸屏等組成。控制系統流程如圖1所示,養殖廢棄物處理設備的控制系統主要工作在養殖廢棄物處理階段,通過各型傳感器對物料的各種參數進行檢測,并以檢測結果判斷物料發酵狀態,并通過設備內的通風、增溫等裝置使物料調整到最佳發酵狀態。養殖廢棄物智能發酵裝備結構如圖2所示。

養殖廢棄物智能處理設備控制系統工作流程分別為準備階段和好氧發酵處理階段。準備階段包括按比例調配養殖廢棄物物料、測量養殖廢棄物物料質量、含水率,并通過養殖廢棄物物料的質量,計算發酵所需高溫好氧復合微生物菌種的使用量。在PLC的控制下,養殖廢棄物處理設備開始運行,物料在攪拌系統作用下,與高溫好氧復合微生物菌種攪拌混合,待充分混合后,高溫好氧復合微生物菌種開始對物料進行分解。其具體步驟包括:調配好的物料通過上料系統進入發酵罐內,高溫好氧復合微生物菌種開始分解物料,菌種分解物料產生熱量,加熱箱將加熱過的空氣向罐體內曝氣升溫,溫度開始升高,同時物料開始發酵。

攪拌系統、加熱系統、送氧系統、控制系統同時開始工作,在各個分系統的相互作用下,罐內溫度維持在60℃,發酵罐內物料保持在最佳的高溫好氧發酵環境中,較高的溫度可以加速發酵罐內物料好氧發酵分解,物料在60℃的環境中持續發酵5d,一次性發酵完畢后,罐體底層物料在攪拌系統與出料系統的作用下通過出料口即可排出,排出后的肥料進入后腐熟階段,上料裝置從入料口向罐內補充物料,循環運行。

加熱風機開始對發酵罐內進行加熱,熱空氣通過攪拌軸和中間葉片的開口進入發酵罐內,發酵罐內溫度上升,高溫好氧復合微生物菌種活躍程度提高,加快養殖廢棄物分解,當物料溫度高于設定溫度上限時,加熱風機停止加熱。當物料溫度低于設定溫度下限時,加熱風機開始加熱。當罐頂部溫度大于設定溫度上限時,頂部排風機開始工作,降低罐內溫度和濕度;當發酵罐頂部的溫度小于設定溫度下限時,頂部排風機關閉。當抽氣泵、鼓風機等設備遇多個打開關閉指令時,PLC執行或邏輯運算,存在1個打開指令即打開相應設備。罐內物料質量不再降低時,系統停止工作,發酵產物從出料口排出,工作完成。

2 控制系統設計

2.1 總體設計

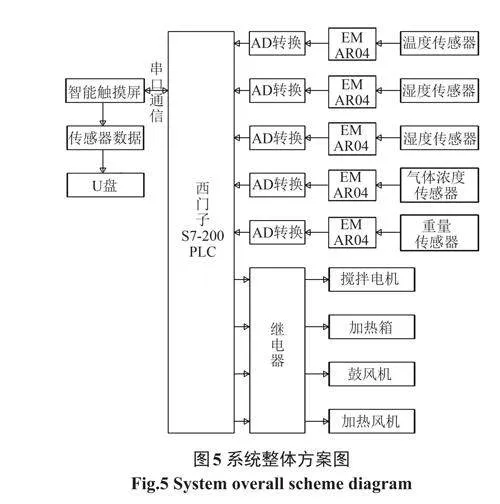

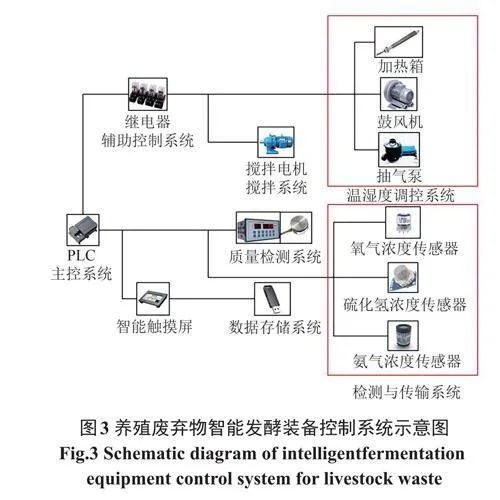

養殖廢棄物智能發酵裝備的控制系統下位機為PLC,上位機為智能觸摸屏,數據采集與傳輸系統包括堆肥溫度傳感器、頂部溫度傳感器、上加熱溫度傳感器、下加熱溫度傳感器、頂部濕度傳感器、氨氣含量傳感器、硫化氫含量傳感器、氧含量傳感器、質量傳感器。傳感器采集的模擬量信號通過A/D轉換為數字量信號,PLC通過對采集量與設定值的對比,控制各執行機構繼電器通斷,從而可以通過PLC及其輔助控制系統控制電機、鼓風機、加熱箱等設備。養殖廢棄物智能發酵裝備控制系統如圖3所示。

2.2 PLC控制系統

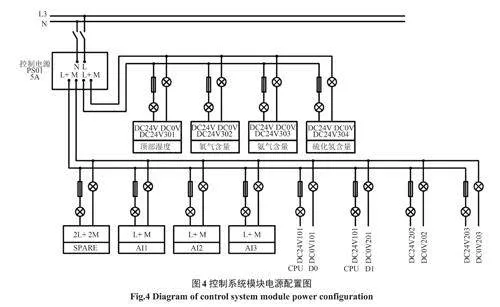

控制系統采用西門子S7-200SMARTPLC。晶體管輸出型,24V直流供電。12輸入/8輸出。控制系統模塊電源配置走線如圖4所示,外接1個EMAR044通道熱電阻測溫模塊,2個EMAE044輸入模擬量輸入模塊。主要分為進氣溫度采集模塊、頂部溫濕度采集模塊、攪拌運行時間控制模塊、堆肥溫度控制采集模塊、氣體采集模塊、取樣泵時間控制模塊、加熱風機運行時間控制模塊、質量采集模塊、上進氣溫度高限溫度設定控制模塊、上進氣溫度高低限溫度設定控制模塊、下進氣溫度高低限溫度設定控制模塊、排風機啟停控制模塊、加熱箱溫度高低限控制模塊。主要完成對觸摸屏指令信息的接受與反饋,采集并記錄堆肥溫度、上加熱溫度、下加熱溫度、頂部溫度、頂部濕度、氨氣含量、硫化氫含量、氧含量、質量等功能。采用西門子S7-200SMARTPLC,滿足智能養殖廢棄物處理設備控制系統的需求。控制系統模塊電源配置走線如圖4所示

2.3 主控系統設計

PLC作為養殖廢棄物處理設備的控制系統的核心模塊,主要完成對各個模塊信息的接收與反饋,采集各個傳感器的溫度、濕度、氣體含量等數據,控制電機、加熱風機,排風機等功能。系統整體方案如圖5所示。

罐體頂部裝有功率為0.2kW的WM9290-24V微型鼓風機作為頂部排風機,最大風量680l/min,最大風壓13kPa,轉速23500rpm。頂部的管道溫濕度傳感器型號為華控興業HSTL-103WS。加熱風機選用亞士霸HG010-12AD1旋渦風機,上下各一臺,功率0.12kW,風量29m3/h。電機驅動系統通過驅動滾軸攪拌物料,實現罐內物料與高溫好氧復合微生物菌種均勻接觸,有利于好氧發酵進行,電動機是養殖廢棄物處理設備攪拌系統的重要組成部分,主軸及葉片在電動機驅動下轉動,系統選用的電動機為三相異步電動機,型號為錦龍JL180M2-4,額定功率0.75kW,額定轉速1400r/min。PLC通過繼電器對電動機進行啟停以及點動等控制。主減速器同電動機相連接,攪拌軸與主減速器連接,使電機驅動攪拌軸和葉片對物料進行攪拌。

2.4 智能觸摸屏設計

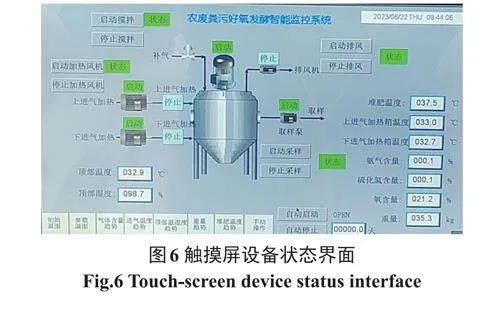

觸摸屏型號采用威綸通生產的MT8102iQ型觸摸屏。采用EasyBuilderPro軟件進行界面設計,并使用以太網串行接口與PLC進行通信。初始界面為開機界面。設備狀態如圖6所示,可以實時顯示頂部溫度、頂部濕度、堆肥溫度、上進氣加熱箱溫度、下進氣加熱箱溫度、氨氣含量、硫化氫含量、氧含量、物料質量,并可以顯示攪拌、加熱風機、排風、采樣的工作狀態并控制其啟停。

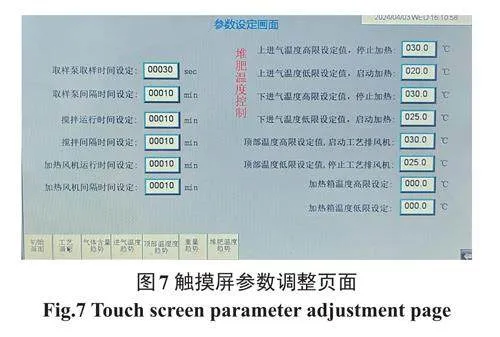

參數界面如圖7所示,可對取樣時間、攪拌運行與間隔時間、加熱風機運行與間隔時間、上進氣啟動/停止加熱溫度,下進氣啟動/停止加熱溫度、啟動/停止頂部排風機溫度、加熱箱溫度進行調整。

手動操作界面如圖8所示,可對攪拌、加熱風機、排風、采樣泵等功能進行單獨控制。

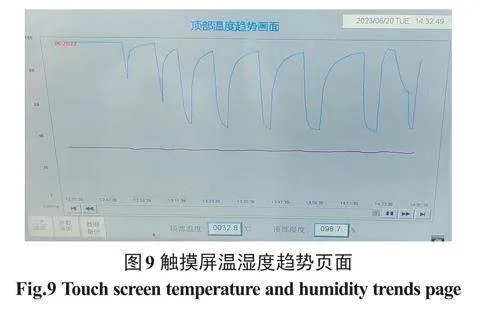

觸摸屏儲存各個采集模塊的數據,并可以繪制一定時間內的數據變化曲線,如圖9所示。數據可傳輸至U盤保存。

3 試驗與分析

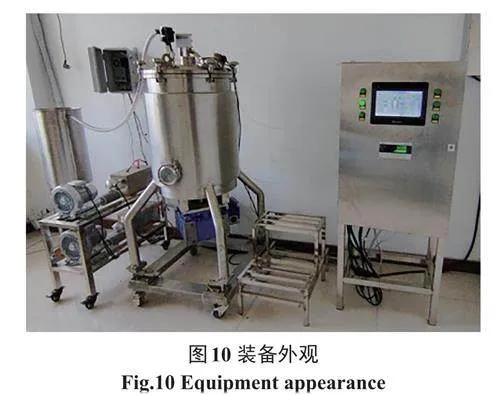

3.1 試驗目的與試驗裝備

為了驗證養殖廢棄物智能發酵裝備控制系統可靠性、控制精度、系統穩定性。養殖廢棄物智能發酵裝備的外觀及控制系統實物如圖10所示。發酵產物含水率測試采用青島拓科儀器有限公司生產的MS105鹵素水分儀進行檢測。發酵產物的養分與有機質檢測采用鄭州錦農科技有限公司生產的JN-GYF高精度土壤肥料養分檢測儀進行檢測。

3.2 試驗材料與方法

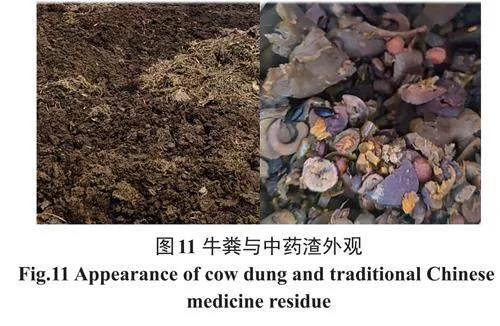

試驗原材料為牛糞與中藥渣混合物如圖11所示,牛糞由河北省辛集市某養殖場提供,含水率為76.26%,中藥渣由河北省唐山市某中藥公司提供,經MS105鹵素水分儀測定,含水率為89.01%,高溫好氧復合微生物菌種由河北省農林科學院資環所提供。將牛糞與中藥渣以4∶1的比例進行混合,物料按150∶1的比例與高溫好氧復合微生物菌種進行混合,共使用牛糞與中藥渣混合物料35.6kg,高溫好氧復合微生物菌種0.24kg,中藥渣物料最大長度8cm。投入前將牛糞與中藥渣混合物料同高溫好氧復合微生物菌種均勻混合,試驗地點為河北省石家莊市。

發酵工藝參考NY/T3442-2019《畜禽糞便堆肥技術規范》。加入物料后,設備靜置1d,從第2d開始,采取間歇式的運行方式,攪拌運行5min,停止715min。

每日對罐體內物料溫度進行檢測,溫度傳感器安裝于罐體側面,距罐底30cm處。同時對罐體內物料質量變化進行檢測,質量傳感器安裝于罐體下方四個支柱,并在控制柜中部的電子稱重儀表進行數據顯示。并通過電度表統計用電量。

3.3 試驗結果與分析

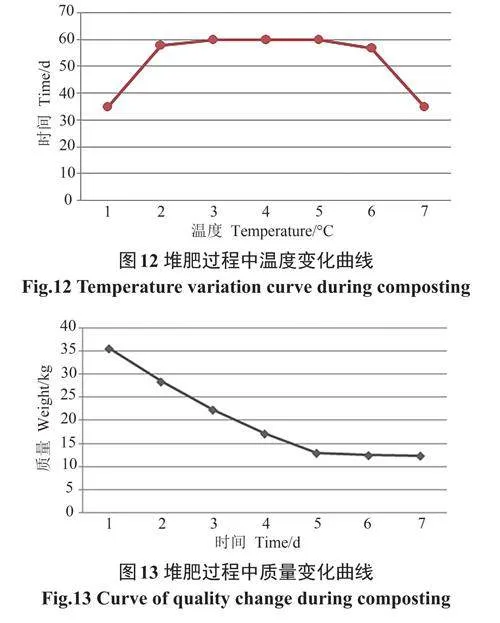

3.3.1 試驗結果 罐體內溫度與物料質量隨時間變化曲線如圖12-13所示,由測試結果可知,罐內物料溫度在發酵過程中溫度穩定維持在60℃5d,在第7d回落至環境溫度,且物料質量穩定不再減少。在整個試驗過程中,控制系統穩定可靠,可以實現高溫好氧發酵流程的精確控制,控制系統未出現錯誤。基于試驗結果,繪制高溫好氧發酵堆肥過程中溫度變化曲線和高溫好氧發酵堆肥過程中質量變化曲線。曲線趨勢符合養殖廢棄物高溫好氧發酵堆肥規律。

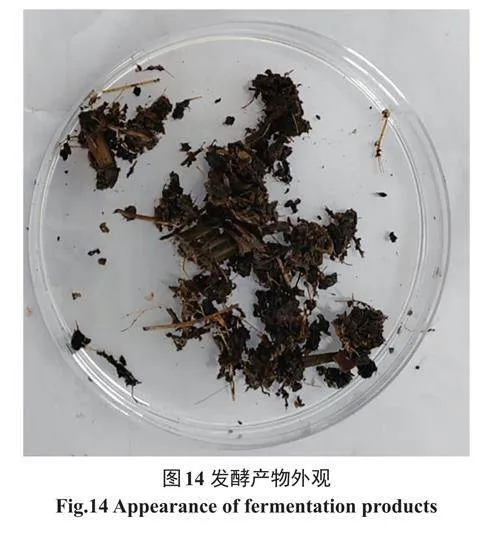

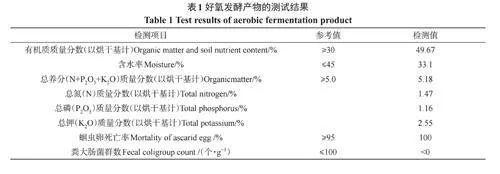

3.3.2 裝備能耗與發酵產物品質分析 發酵裝備入料后運行7d,物料溫度回落至環境溫度時,物料發酵結束,通過質量檢測系統可知,發酵結束時物料質量為12.30kg。打開出料口,發酵產物在攪拌軸的作用下從出料口出料。使用土壤肥料養分檢測儀化驗檢測。發酵產物的檢測結果如表1所示。發酵產物外觀如圖14所示。

從表1中可以得出,經過養殖廢棄物智能發酵裝備產出的發酵產物,在總養分、有機質含量均優于NY∕T3442-2019《畜禽糞便堆肥技術規范》行業標準要求。

根據發酵前后的牛糞與中藥渣混合物料與高溫好氧復合微生物菌種混合物質量計算混合物減重率,減重率的計算公式為

通過公式(1)可計算出,物料減重率為65.7%。

通過試驗可知,當系統工作溫度從環境溫度上升至60℃時,物料的減重率上升,當發酵進入最后階段,物料溫度緩慢下降,物料的減重率下降。分析其成因,應為高溫好氧復合微生物菌種進入代謝活躍期,物料中大部分有機物開始被分解,物料減重率呈明顯上升趨勢,經過長時間分解,物料中只剩下較難分解的木質素等大分子有機物及新形成的腐殖質,菌種的活性降低,反應速度變慢,物料溫度下降,物料減重率呈下降趨勢。

4 結論

(1)設計了智能養殖廢棄物處理設備控制系統。該系統主要由西門子S7-200PLC、凈化系統、存儲系統、質量控制系統、溫度調控系統、電機驅動系統、輔助控制系統組成。并基于EBPRO軟件編寫智能觸摸屏界面,觸摸屏通過RS232端口與PLC進行串口通信,實現對養殖廢棄物發酵的工作參數控制、系統運行狀態信息顯示,發酵全過程相關數據采集、傳輸、存儲等功能。通過對溫度、濕度、氣體含量進行測量與精準控制,可以準確調控高溫好氧發酵所需的溫度、濕度等指標,實現了對養殖廢棄物處理裝備的精確控制。

(2)在設計的控制系統自動運行模式下,以35.6kg含水率為76.26%和89.01%的鮮牛糞與中藥渣混合物為原料,按150∶1配比加入高溫好氧復合微生物菌種,環境溫度35℃時,進行了發酵試驗。試驗分析得出:裝備內物料第2d溫度升至60℃,溫度維持5d后逐漸降低,第7d物料溫度降至環境溫度;發酵產物質量為12.30kg,減重率為65.7%,有機質含量、總養分含量和含水率分別為49.67%、5.18%和33.1%,均優于NY∕T3442-2019《畜禽糞便堆肥技術規范》標準規定;發酵產物未檢測出糞大腸菌群,蛔蟲卵死亡率為100%,滿足NY∕T3442-2019《畜禽糞便堆肥技術規范》標準。

(3)與傳統的堆肥方式相比,養殖廢棄物智能發酵裝備控制系統具有操作簡便、平穩可靠等特點。使用該控制系統控制的智能養殖廢棄物處理設備在整個處理過程中,可實現無人操作,全自動控制。