公路橋梁預應力張拉壓漿施工常見質量問題分析

摘要 公路橋梁預應力張拉壓漿施工質量直接關系到結構安全性和耐久性,總結分析張拉壓漿常見質量問題,并在施工期采取有效措施進行避免,對于提升工程質量,打造優質項目具有重要意義。文章在總結國內橋梁施工經驗的基礎上,從原材料問題、預應力筋布置、預應力張拉三個方面分析了張拉施工過程中可能存在的各種質量問題;對目前常用管道壓漿施工工藝的流程要點進行了歸納,并分析了壓漿施工過程中的常見質量問題。研究成果旨在為預應力張拉壓漿施工提供經驗和參考,以避免工程質量問題。

關鍵詞 公路橋梁;預應力張拉;管道壓漿;質量問題

中圖分類號 U445.4 文獻標識碼 A 文章編號 2096-8949(2024)19-0112-03

0 引言

預應力技術自出現以來就在橋梁工程施工中展現出了獨有的優勢,相比普通鋼筋混凝土結構和鋼結構,預應力混凝土結構能夠充分發揮材料抗拉抗壓性能,具有成本節約、施工方便、強化結構整體強度和穩定性等優點[1-2],有效避免結構開裂等問題出現[3],延長橋梁使用壽命。但運營期橋梁檢測發現,眾多預應力混凝土橋梁出現了結構性開裂和耐久性病害,如底板橫向裂縫、腹板豎向裂縫、沿預應力筋縱向裂縫等[4]。深度檢測發現,橋梁運營期病害多與施工期張拉、壓漿質量問題有關,我國對于橋梁工程的建設歷來十分重視,提升工程質量,保證結構穩定性和安全性是最基本的目標。因此,對預應力張拉壓漿質量問題進行分析,從而采取有效的質量控制措施,以確保預應力結構的性能達到設計要求十分重要。

1 預應力張拉

1.1 原材料問題

預應力工程涉及的原材料主要包括預應力筋、錨具、波紋管三大類。預應力筋主要包括鋼絲、鋼絞線和螺紋鋼筋三大類,應分別滿足《預應力混凝土用鋼絲》(GB/T 5223—2014)、《預應力混凝土用鋼絞線》(GB/T 5224—2023)、《預應力混凝土用螺紋鋼筋》(GB/T 20065—2016)規范要求,進場時應對質量證明書、包裝、標志和規格進行檢驗,同時截取一組試樣進行表面質量、直徑偏差和力學性能試驗,其中可能存在的問題包括性能指標不合格等。錨具、夾具和連接器應滿足《預應力筋用錨具、夾具和連接器》(GB/T 14370—2015)規范要求,進場檢驗內容包括外觀檢驗、尺寸檢驗、硬度檢驗、靜載錨固性能試驗,需生產廠家提供的內容包括產品質保書、產品技術手冊、錨固區傳力性能型式檢驗報告、夾片式錨具的錨口摩阻損失測試報告或參數,常見問題包括錨墊板、錨下的局部加強鋼筋(如螺旋筋)、錨具、夾具不配套或傳力性能不滿足使用要求。金屬波紋管、塑料波紋管分別應滿足《預應力混凝土用金屬波紋管》(JG/T 225—2020)、《預應力混凝土橋梁用塑料波紋管》(JT/T 529—2016)規范要求,進場檢驗要求包括外觀、尺寸、集中荷載下的徑向剛度、荷載作用后的抗滲漏及抗彎曲滲漏檢驗,常見問題包括剛度不足等。此外,由于現場原材料存放不當,如鋼絞線直接堆放在地面,錨具、波紋管堆放于室外無遮蓋區域等,常見鋼絞線、錨墊板銹蝕,波紋管日曬變色等問題。

1.2 預應力筋布置

預應力筋布置主要包括預應力筋穿束、預應力管道定位、預應力管道連接、錨具安裝、管道封堵等。

(1)預應力筋穿束:包括整束穿束和單根穿孔兩種方式。整束穿束指預應力筋由多根鋼絲或鋼絞線組成且采用整束穿入孔道內,該工藝需將鋼絲或鋼絞線逐根理順,防止纏繞,并間隔綁扎,該技術易保證鋼絞線在管道內順直不纏繞,但常由于編束后直徑過大存在穿束困難的問題。單根穿束指將鋼絞線逐根穿入管道的方式,穿束時應兩人配合,鋼束采用穿束機牽引,穿出孔道并達到下料長度后,在穿出端進行鋼束編號,同時另一人在穿入端用切斷機或砂輪鋸切斷鋼束,給鋼束編相同號碼,如圖1所示。編號是為了保證鋼束穿入錨具時兩端對應,避免由于互相纏繞紊亂而導致受力不均勻現象,當受力不均勻時,有的鋼絲或鋼絞線達不到張拉控制應力,而有的則可能被拉斷,同時穿束時需在鋼束前端套上引導套,防止鋼絞線劃傷預應力管道,同時保證穿束順暢。線盤通過引導架引導,穿束機與鋼絞線線盤之間部分套上防護套(如塑料管),防止鋼束在地面拖蹭,常見問題為鋼束未編號導致管道內鋼絞線扭轉纏繞,并最終導致鋼絞線同束不均勻度較大。

(2)定位鋼筋布置:定位鋼筋的間距應滿足設計及規范要求,并在曲線段進行適當加密,定位鋼筋的位置應保證波紋管定位準確,管道平順、端部中心線與錨墊板垂直。常見問題包括定位鋼筋間距過大,管道定位偏差過大、彎曲不平順,定位鋼筋采用焊接,焊渣掉落燒穿波紋管等。

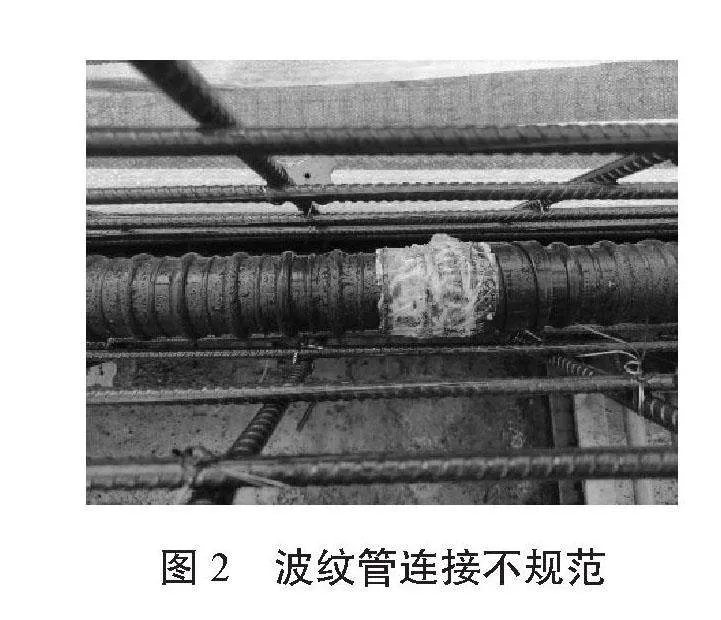

(3)波紋管連接:施工規范要求預應力管道應采用大一級直徑的管道進行連接,連接長度應滿足要求,連接處密封性應良好,保證水泥漿無法滲入管道內部。對于塑料波紋管,規范要求采用專用設備進行波紋管熱熔焊接或采用配套密封連接器進行連接。常見問題包括塑料波紋管采用膠帶纏裹,防水性能不可靠;連接管長度不足等,如圖2所示。

(4)管道封堵:管道安裝完畢后,其端口應采取可靠措施臨時封堵,防止水或其他雜物進入。實際施工中,常將管道預留一定長度并伸出模板范圍,防止澆筑時雜物進入;養護成形后將管道截斷,采用配套的塑料封端進行封堵或在管道內插入芯棒,用泡沫膠進行封堵。常見問題包括管道端部未封堵、雜物或養生水進入管道。

1.3 預應力張拉

(1)張拉設備:預應力張拉應采用符合設計、規范要求的穿心式雙作用千斤頂,且千斤頂與壓力表應配套標定、配套使用。常見問題包括千斤頂編號磨失,設備管理混亂;千斤頂標定不及時,張拉設備中標定曲線與檢驗證書不一致等。此外,由于目前規范未對張拉設備的位移傳感器提出標定要求,因此其精度往往無法得到保障。

(2)張拉前要求:張拉前應保證錨具安裝正確,結構或構件混凝土已達到要求的強度和彈性模量(或齡期)。混凝土的強度應不低于設計強度等級值的80%,彈性模量應不低于混凝土28 d彈性模量的80%,當采用混凝土齡期代替彈性模量控制時應不少于5 d。常見問題包括張拉過早,混凝土強度不足,并導致施加預應力后錨下混凝土開裂、錨墊板開裂等問題產生[5]。

(3)張拉中要求:張拉過程中,千斤頂、預應力筋、錨具的中心線應位于同一軸線上,張拉順序、張拉控制應力、持荷時間應符合設計要求。常見問題包括張拉順序設計不符,常見于40 mT梁,該類橋梁由于張拉端空間限制,需單根、左右交替分階段張拉,但施工中常一次張拉到位;持荷時間不足5 min。

(4)張拉后要求:預應力筋斷絲及滑移的數量不得超過:每束鋼絲斷絲或滑絲1根;每束鋼絞線斷絲或滑絲1絲;每個斷面斷絲之和不超過該斷面鋼絲總數的1%。在所有鋼束張拉完成后在錨圈口處的鋼絞線上記號,24 h后檢查確認無滑絲、斷絲現象后方可切割端頭多余的鋼絞線,鋼絞線切除完畢后立即采用高標號砂漿對錨頭進行封閉。

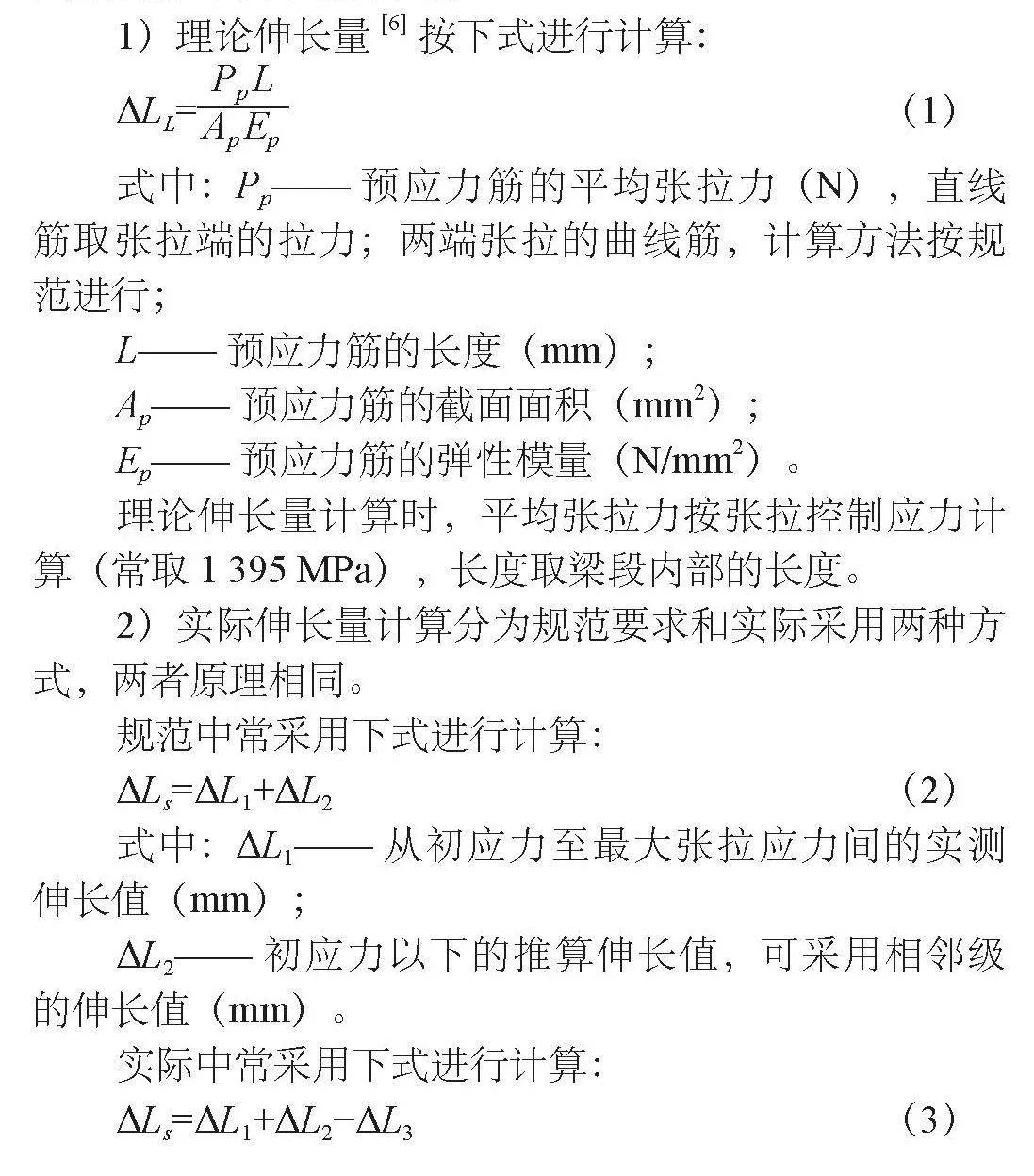

(5)伸長量計算:預應力筋采用應力控制方法張拉時,應以伸長值進行校核,實際伸長值與理論伸長值的差值應符合設計規定;設計未規定時,其偏差應控制在±6%以內。智能張拉設備可以自動測量并計算實際伸長量,并與輸入的理論伸長量進行對比,當伸長率超限時自動報警;張拉完成后可導出鋼束張拉記錄。理論伸長量和實際伸長量的計算如下:

1)理論伸長量[6]按下式進行計算:

ΔLL= PpL ApEp (1)

式中:Pp——預應力筋的平均張拉力(N),直線筋取張拉端的拉力;兩端張拉的曲線筋,計算方法按規范進行;

L——預應力筋的長度(mm);

Ap——預應力筋的截面面積(mm2);

Ep——預應力筋的彈性模量(N/mm2)。

理論伸長量計算時,平均張拉力按張拉控制應力計算(常取1 395 MPa),長度取梁段內部的長度。

2)實際伸長量計算分為規范要求和實際采用兩種方式,兩者原理相同。

規范中常采用下式進行計算:

ΔLs=ΔL1+ΔL2 (2)

式中:ΔL1——從初應力至最大張拉應力間的實測伸長值(mm);

ΔL2——初應力以下的推算伸長值,可采用相鄰級的伸長值(mm)。

實際中常采用下式進行計算:

ΔLs=ΔL1+ΔL2?ΔL3 (3)

式中:ΔL1——初應力下的實測伸長值(mm);

ΔL2——2倍初應力下的實測伸長值(mm);

ΔL3——從0至控制應力的實測伸長值(mm)。

實際伸長量計算時,常按上式進行,但需要減去錨外工作長度段的伸長量。施工單位應根據穿入額外錨墊板的厚度和千斤頂的類型確定工作長度后自行計算,并輸入智能張拉設備。

同時這里對錨具回縮量的考慮方式進行說明:設計中給出的錨具回縮量常為6 mm,但在理論伸長量與實測伸長量的對比中不應考慮。如進行考慮,應將理論伸長量和實測伸長量都減去12 mm(該操作會帶來伸長率計算的微小誤差),此外部分智能張拉設備會自動測量錨具回縮量,此時應保證實測錨具回縮量不大于6 mm。

預應力張拉常見問題包括伸長量計算有誤、伸長率超限等。

2 管道壓漿

2.1 壓漿工藝

目前常用壓漿工藝包括大循環壓漿和真空輔助壓漿。大循環壓漿流程如下:(1)壓漿準備工作,包括壓漿料的水膠比配比試驗、采用快硬水泥砂漿封閉錨具等。(2)壓漿參數設定,包括水膠比、攪拌時間、持壓壓力及時間等。(3)預應力孔道清潔,對預應力孔道進行沖水清潔處理,使預應力孔道壁完全濕潤。沖水后,采用壓縮空氣吹出多余的水,直到出口不見水霧為止。(4)漿液制備、轉移與檢測,漿液通過卸料閥轉移到儲漿桶,取出部分漿液按《水泥膠砂強度檢驗方法(ISO法)》(GB/T17671—2021)的要求測試流動度和抗壓強度。(5)開始壓漿,漿液經過管路、預應力孔道、管路后回到儲漿桶,此階段漿液填充預應力孔道。(6)循環壓漿。(7)持壓補漿,在持壓狀態下進漿口必須持續補充漿液。對水平或曲線孔道,進漿口持壓壓力宜為0.5~0.7 MPa,進漿口最大持壓壓力不應超過1.0 MPa。持壓時間3~5 min,結束持壓補漿后,關閉壓漿閥,拆除高壓膠管,進行下一組預應力孔道的循環壓漿施工。

真空輔助壓漿[7]流程如下:(1)清洗孔道,用壓縮空氣將孔道吹干。(2)將錨頭端部用特制配套密封蓋密封。(3)在壓漿孔、錨頭上分別安裝閥門、壓漿嘴,檢查排氣孔、壓漿孔。(4)在壓漿前對孔道進行抽真空,真空度穩定在?0.06~?0.1 MPa時,立即開啟孔道壓漿端的閥門,同時啟動壓漿泵進行連續壓漿,灰漿自進漿口壓入稠漿后,待排氣孔冒出稠灰漿,封閉出漿口再繼續壓漿。保持不小于0.5 MPa的一個穩壓期,穩壓期為3~5 min。(5)每次壓漿完畢后立即對機具、閥門進行沖洗。

2.2 壓漿施工問題

(1)壓漿施工前:1)壓漿料超期或受潮結塊,預應力孔道常采用專用壓漿料或專用壓漿劑配制的漿液進行壓漿,壓漿料保質期較短,一般為3~4個月,當存放時間過長或存放環境潮濕,便會出現受潮結塊問題。2)漿液水灰比異常,制漿過程設備、管道內可能存有積水或異常加水,導致水灰比異常。3)壓漿料自身質量不合格,此類問題常表現為漿液流動度不滿足規范10~17 s要求、泌水率超限、強度不足等。4)未按規范要求制作足夠數量的壓漿料試件并進行抗壓強度和抗折強度試驗。

(2)壓漿施工中:1)壓漿壓力不足,不滿足規范要求的0.5~0.7 MPa。2)穩壓期時間不足3 min。3)采用大循環壓漿時漿液循環時間不足。4)漿液自拌制完成至壓入孔道的時間超過規范限Ksu1kjNQrHTSNU2lyL1y+Q==值。5)一般在出漿口需先后排出空氣、水、稀漿和濃漿,但該步驟完全由工人主觀把握,常出現返回濃漿之前即進入保壓過程的問題。

(3)壓漿施工后:壓漿完成需等待漿液凝結形成強度,當溫度較低時,還應采取保溫措施,進行梁體內壓漿料養護。此步驟在實際施工中常常被忽略,冬季施工時,若未及時采取漿液保溫措施,易導致漿液在管道內受凍結冰、體積膨脹導致混凝土表面產生沿管道的縱向裂縫[8]。

3 總結

(1)預應力張拉施工常見問題包括原材料問題、預應力筋布置問題、預應力張拉問題三大類,在張拉施工過程中應注意做好原材料存放和性能檢驗,管道規范連接、定位鋼筋布置、預應力穿束、管道封堵等工序,落實好張拉力—位移雙控。

(2)管道壓漿問題可按壓漿前、中、后三個階段進行劃分,在壓漿施工過程中應嚴格控制水膠比、壓漿壓力、穩壓時間等參數,真空輔助壓漿應保證真空度,大循環壓漿應保證漿液充分循環。

(3)預應力張拉壓漿質量直接關系到橋梁運營安全耐久,應從施工問題出發,思考控制提升措施,建設精品工程。

參考文獻

[1]陸廷超.預應力技術在公路橋梁工程施工中的應用[J].科技創新與應用,2012(1):132.

[2]李晨光,王澤強,張開臣.預應力工程施工技術發展與展望[J].施工技術,2018(6):33-40.

[3]張俊富.預應力技術在公路橋梁工程施工中的標準化實踐[J].交通科技與管理,2023(15):153-155.

[4]金慧.裝配式預應力混凝土連續小箱梁腹板裂縫成因分析[D].重慶:重慶交通大學,2020.

[5]陳蓓蕾,任剛.后張法預應力張拉壓漿過程中常見問題分析[J].中國水運(下半月),2015(4):304-306.

[6]公路鋼筋混凝土及預應力混凝土橋涵設計規范:JTG 3362—2018[S].北京:人民交通出版社,2018.11.

[7]黃明明.真空輔助壓漿技術在箱梁預制中的應用[J].河南科技,2021(16):29-31.

[8]王歡,王麗萍.淺析預應力張拉壓漿施工過程中出現的問題[J].建材與裝飾,2016(36):215-216.

收稿日期:2024-07-29

作者簡介:王路(1997—),男,碩士研究生,助理工程師,研究方向:橋梁檢測與病害成因分析。