剛玉和引入性莫來石對原位莫來石的結構性能影響的對比分析

摘 要:本文研究了剛玉和引入性莫來石對原位莫來石結構性能的影響,從材料組成、微觀結構、力學性能和相組成等多維度進行對比實驗歸納總結。通過對比分析不同的結果,本文探討了剛玉和引入性莫來石在提高原位莫來石性能方面不同的作用和影響,多角度分析了熱穩性能差異化的原因。

關鍵詞:板狀剛玉;白剛玉;莫來石;熱穩性

1 引 言

在高溫工業應用中,莫來石因其優異的高溫穩定性和耐磨性而被廣泛研究。剛玉和引入性莫來石作為改性材料,對原位莫來石的性能有顯著影響。剛玉和引入性莫來石改性后的原位莫來石,在耐火材料、陶瓷工業和航空航天等領域展現出廣泛的應用前景[1]。通過優化材料組成和微觀結構,可以進一步提高其在工業應用中的性能和可靠性。

剛玉和莫來石的化學組成對材料性能有基礎性影響。剛玉主要成分為Al2O3,具有高硬度和耐磨性[2]。莫來石則主要由Al2O3和SiO2組成,展現出良好的高溫穩定性[3]。引入性莫來石的添加,可進一步優化原位莫來石的化學組成,提高其綜合性能[4]。

微觀結構對材料的力學性能和熱穩定性具有決定性作用。剛玉的引入可以細化原位莫來石的晶粒,提高材料的致密度[5]。同時,引入性莫來石的添加能夠改善原位莫來石的微觀結構,增強其抗熱震性能[6]。但是同種材料往往具有不同形態和結構,例如剛玉可以分類多種類型,同種材料根據不同分布和形態往往會產生不同的效果。本文旨在通過外引入板狀剛玉、白剛玉、莫來石不同類態的組相,從多維度探討其對原位莫來石結構和性能的影響。

2 實驗

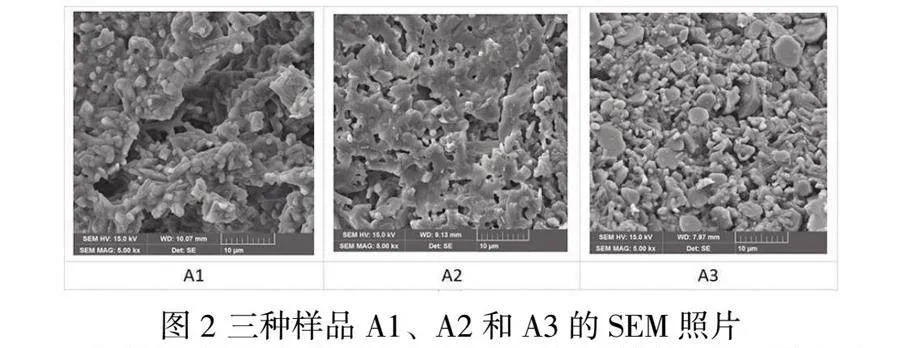

實驗所用原料有:40目的板狀剛玉、40目的電熔莫來石和80目的白剛玉,微粉采用5微米的氧化鋁粉,引入的硅源是高嶺土。原位莫來石(用MR代表)需要的氧化鋁和氧化硅比例按照理論比進行配料,即摩爾比Al2O3:SiO2=3:2,鋁粉與高嶺土比例w%=56.4:43.6。原料的化學組成見表1。

引入莫來石、白剛玉和板狀剛玉分別用ML、WA和TC表示,三者占比都是40%(w%),其余是原位莫來石占比,三組試樣標號前后分別是A1、A2和A3,試樣配比見表2所示。

按照表2進行配制,外加適量的分散劑,經過球磨、干燥、粉碎、過篩、加水和結合劑混料、陳腐均化、壓制成樣條、烘干燒結等工藝制作試樣。壓條模具尺寸為10mm×10mm×100mm,壓力是60MPa,壓制好的樣條經過110℃的溫度24h烘干,用電爐溫度加熱到1600℃保溫2h。

分別按照GB/T2997-2000、GB/T5988-2007、GB/T3001-2017和SY/T5163-2018檢測燒后試樣的顯氣孔率、體積密度、常溫抗折強度和XRD。參照GB/T30873-2014將燒好試樣在850℃保溫20min,再進行水冷,經過120℃干燥檢測殘余抗折強度,計算殘余強度保持率。

試樣的相組成采用X線衍射儀(Ultima IV 日本)進行檢測分析,采用電子掃描顯微鏡VEGA3 TESCAN分析樣品顯微結構,二次電子圖像分辨率:3.0 nm。

3 結果與討論

3.1性能檢測結果

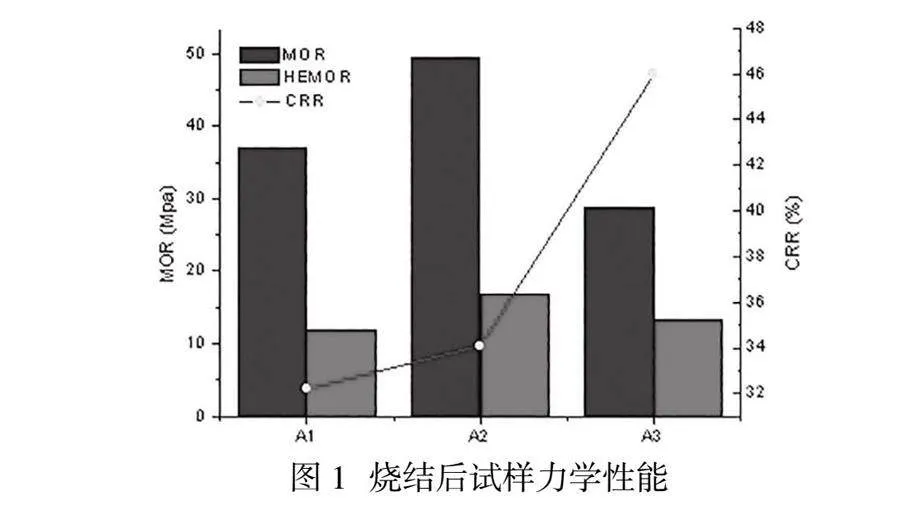

經過外引入性添加莫來石、白剛玉和板狀剛玉,原位莫來石復合后燒結試樣的性能對比見表3。顯氣孔率A3最高,A1最低;吸水率與顯氣孔率保持一致;體積密度A2最高,A1與A3接近;常溫抗折強度(代號為MOR)A2最高,A3最低;水冷熱震后抗折強度(代號為HEMOR)同樣是A2最高,最低的是A1;殘余保持率(代號為CRR)最高的是A3,最低的是A1。

從以上結果看,吸水率與顯氣孔率保持正相關,與體積密度是負相關。常溫抗折強度與體積密度基本是正相關。熱震后抗折強度的大小與常溫抗折強度基本保持一致,也屬于正相關。熱震前后抗折強度的保持率即殘余保持率,與其余指標都不相關,表現其獨特的復雜性。

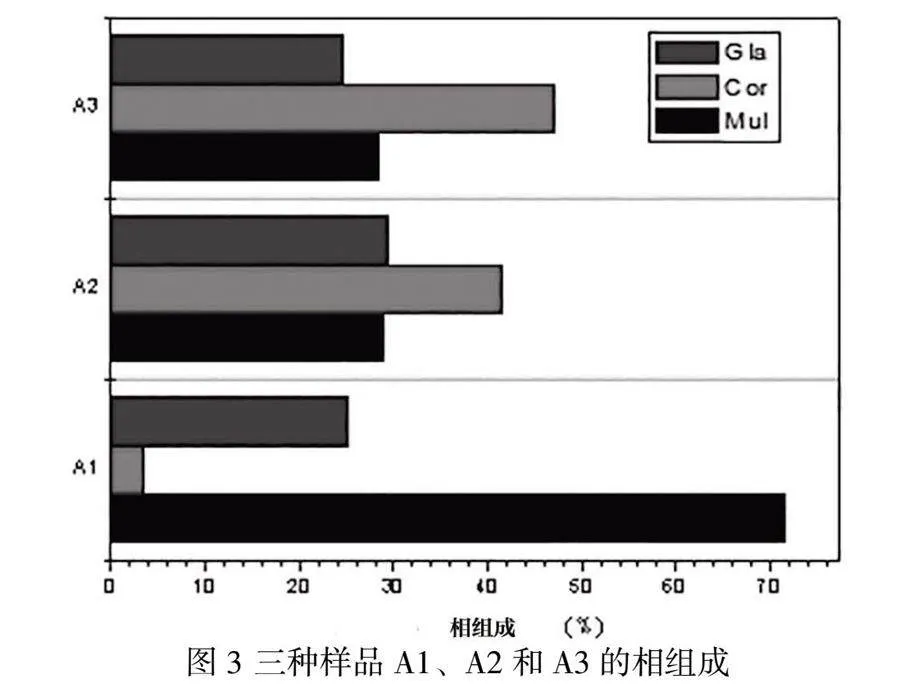

圖1可以清晰顯示出試樣的力學性能對比結果,加入白剛玉的試樣A2常溫抗折強度最高,熱震后抗折強度也是最高,但是保持率卻相對較低,說明白剛玉的引入雖然提高了強度,但是熱震敏感性更高并沒有提高熱穩性能。加入板狀剛玉的試樣A3常溫抗折強度最低,但是熱震后的抗折強度保持率卻是最高的,說明板狀剛玉的引入雖然降低了常溫強度,但是提升復相莫來石的熱穩性能。加入莫來石的試樣A1常溫強度處于中間位置,但是保持率卻是最低的,這與常規觀點不符:引入性莫來石的添加能夠改善原位莫來石的微觀結構,增強其抗熱震性能[6],實驗結果顯示加入莫來石并沒有提高熱穩性能,這與文獻觀點不一致。結合下面的SEM檢測結果分析其異常的原因。

3.2 SEM結果與分析

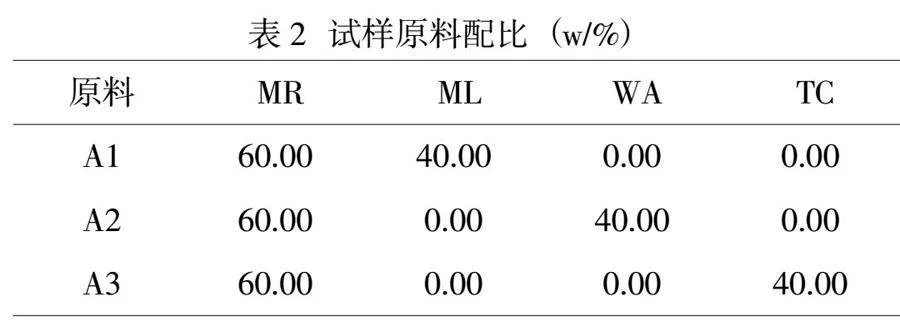

圖2是三種試樣的微觀結構的掃描照片。最左側的照片是加入莫來石的試樣A1,最顯著的特征是材料內部出現了幾十微米的長形氣孔,巨型氣孔分布于引入莫來石的周圍,斷裂面大多是沿著晶界和氣孔斷裂,原位莫來石的形狀是長柱狀。中間位置是加入白剛玉的試樣A2,照片顯示斷裂面是穿過晶體斷裂,莫來石形狀是短柱形狀,氣孔尺寸比較小而且分布均勻。右側照片是加入板狀剛玉的試樣A3,板狀剛玉可以明顯凸顯出來,斷裂面是沿著晶界開裂,原位莫來石形狀是長柱狀,氣孔大部分分布在板狀剛玉之間,氣孔尺寸是5到10微米。

力學性能是評價材料實用性的關鍵指標。研究表明,剛玉的添加可以顯著提高原位莫來石的抗彎強度和斷裂韌性[7]。而引入性莫來石則通過改善材料的微觀結構,提高其抗熱震性和耐磨性[8]。根據表3可知,加入白剛玉的試樣A2抗彎強度最高,但是加入板狀剛玉的試樣A3強度卻是最低,說明剛玉類型不同造成的力學性能也不同。結合圖2可知,A2氣孔細小分布均勻,斷裂面是穿晶斷裂,材料內部比較致密,這是復合材料強度高的原因;A3試樣氣孔較大,斷裂面是晶界斷裂,致密度低,這是引入板狀剛玉造成復合材料強度低的原因。A1試樣遠離大氣孔的部分比較致密,但是大氣孔影響到了復合材料的整體強度,主要原因是電熔莫來石活性低和表面粗糙,在凹形部位的界面原位莫來石產生形核需要更大能量進行傳質,更容易形成大氣孔。

在高溫環境下,材料的熱穩定性至關重要。剛玉和引入性莫來石的引入,能夠提高原位莫來石的熱膨脹系數和抗熱震性能[9]。但是,本次實驗結果顯示更復雜,結論并不是與相關文獻的觀點一致。莫來石的線膨脹系數(20-1000℃)5.3×10-6/℃,而剛玉的線膨脹系數為7.8×10-6/℃,膨脹系數越大在高溫時產生的熱應力越大,抗熱震性越差,所以加入白剛玉的A2試樣熱震后強度保持率低。但是加入板狀剛玉的A3試樣熱穩性卻是最好的,結合圖2可知,雖然剛玉產生較大的熱應力,但是板狀剛玉周圍分布有大量氣孔,氣孔尺寸適中且分布均勻,這些氣孔能夠很好分散熱應力,明顯降低了熱應力造成的破壞,所以加入板狀剛玉提高了復合材料的熱穩性。

莫來石膨脹系數較小,產生的熱應力會更小,熱穩性應該更好,但是根據圖1加入莫來石的試樣A1熱震后的強度保持率CRR卻是最低的,這是因為從圖2可以看出,部分引入莫來石周圍出現一些大氣孔,大氣孔能夠快速集中大量熱應力,反而加速了裂紋擴展和斷裂。

3.3 晶相檢測與分析

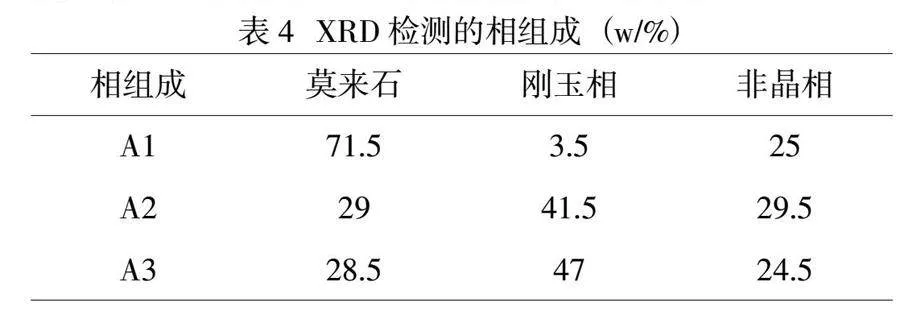

表4是三種試樣的XRD檢測結果。加入莫來石的試樣A1莫來石相(代號為Mul)最高達到71.5%,出現少量剛玉相(代號為Cor),非晶相(代號為Gla)25%;加入白剛玉的試樣A2莫來石相29%,剛玉相41.5%,非晶相最高為29.5%;加入板狀剛玉的試樣A3莫來石相含量與A2接近,剛玉相最高為47%,非晶相與A1接近為24.5%。

根據表2可知,試樣A1加入莫來石ML40%,減去這部分新產生的莫來石為71.5%-40%=31.5%,略微高于A2和A3的莫來石相Mul,說明引入性莫來石有利于提高莫來石轉化。這是因為引入性莫來石的部分晶界加速了莫來石反應形核,提高了反應效率。雖然莫來石轉化率有所提高,但是并不明顯,其原因是本次使用的是電熔莫來石活性低,另外引入性莫來石粒度大自由能和表面能較低。氧化鋁一部分轉化生成莫來石,有一部分溶入到非晶相,最后剩余部分成為少量剛玉相。

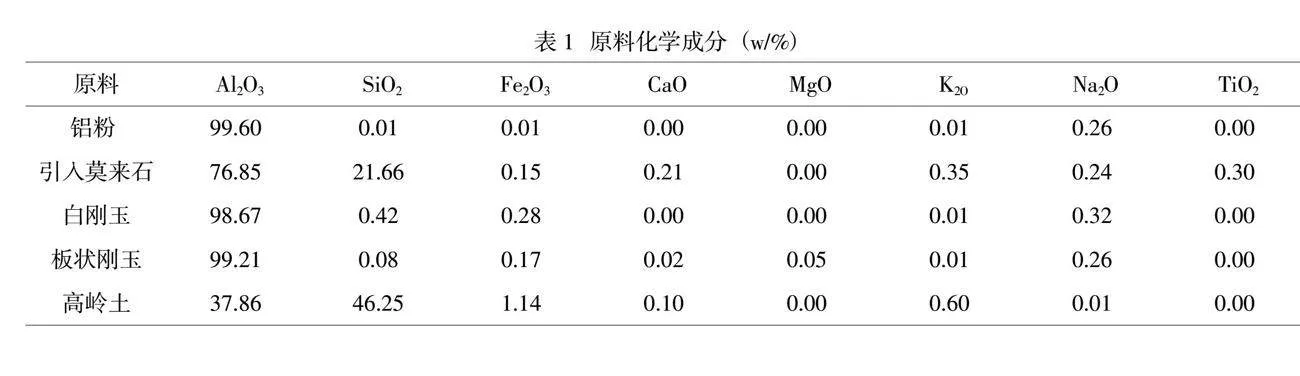

圖3是三種試樣相組成的直觀圖,更能清晰顯示組成特點。圖中顯示,A3的剛玉相Cor最高,結合圖2可知,板狀剛玉影響了傳質,也會降低強度,這與前面圖1相一致。A2與A3引入的剛玉相雖然種類不同,但是最終的剛玉相比例相對接近,因為剛玉相主要來源于引入性剛玉,這部分一般不參與莫來石反應。

本次實驗中原位莫來石MR配料比例和使用的原料相同,從圖3可以看出非晶相Gla在A2試樣中最多,A1和A3較少。根據圖2,試樣A2引入白剛玉為第二相,照片顯示氣孔細小而且分布均勻,說明非晶相分布的毛細網絡結構通道細小,分布密集,這造成非晶相流動阻力較大,大部分的非晶相得到留存。A1和A3氣孔尺寸較大,有部分氣孔相互貫通,從表3可以看出,他們的體積密度比較接近而且相對小,這些有利于非晶相的流動性提升,所以非晶相含量較少。另外,A1和A3從圖2可以看出,產生的莫來石形狀是長柱狀,長徑比較大,而A2莫來石長徑比小,這與非晶相的流動性有關。非晶相流動性越好,傳質距離越遠,越有利于莫來石生長長徑比越大,由于莫來石是異向生長,主要生長晶面是(001)面,良好的傳質促進了異向生長。

4 結論

(1)引入白剛玉的復相莫來石內部氣孔細小分布均勻,斷裂面是穿晶斷裂,材料本身致密,提升了抗折強度,但是這反而不利于分散熱應力,造成熱穩性較差。

(2)引入板狀剛玉的復相莫來石內部氣孔較大,斷裂面是晶界斷裂,致密度低,降低了抗折強度,但是這反而有利于分散熱應力,造成熱穩性較好。

(3)簡單引入性莫來石不一定可以改善熱穩性能,原因是莫來石種類不同,分布狀態不同,其效果也不同。有的界面結合力差,甚至出現大氣孔,促進了應力集中,加速裂紋擴展和材料斷裂,這反而不利于提升材料熱穩性能。

(4)材料內部氣孔細小且分布均勻,說明非晶相分布的毛細網絡通道細小,分布密集,這造成非晶相流動阻力較大,最終大部分的非晶相得到留存。非晶相流動性越好,傳質距離越遠,越有利于莫來石生長其長徑比越大。

參考文獻

[1] Li, X., & Chen, D. (2011). Application of mullite ceramics in high-temperature industry. International Journal of Applied Ceramic Technology, 8(1), 37-43.

[2] Li, H., & Wang, H. (2020). Mechanical properties of mullite ceramics reinforced with alumina. Ceramics International, 46(1), 95-101.

[3] Chen, D., & Zhou, Y. (2018). Synthesis and properties of mullite-alumina composites. Journal of Advanced Ceramics, 7(1), 47-54.

[4] Wang, L., & Zhang, Q. (2017). Effect of seed crystals on the microstructure of mullite. Materials Science and Engineering: A, 689, 1-6.

[5] Zhao, X., & Li, F. (2016). Grain refinement of mullite ceramics by adding alumina. Journal of the American Ceramic Society, 99(5), 1551-1557.

[6] Liu, Y., & Huang, X. (2015). Thermal shock resistance of mullite ceramics with different grain sizes. Ceramics International, 41(9), 11605-11610.

[7] Zhou, J., & Li, H. (2014). Mechanical properties of mullite ceramics with alumina addition. Journal of Materials Science, 49(14), 5065-5071.

[8] Zhang, Y., & Wang, X. (2013). Thermal stability of mullite ceramics with seed crystals. Journal of Materials Research, 28(11), 1517-1523.

[9] Wang, D., & Zhang, J. (2012). High-temperature properties of mullite ceramics with alumina and zirconia. Journal of the European Ceramic Society, 32(2), 333-339.