PCB繞組盤式電機(jī)CFD熱分析

摘 要:

印制電路板(PCB)繞組盤式電機(jī)具有零齒槽轉(zhuǎn)矩、高功率密度、高效率、高設(shè)計靈活性、高加工精度等諸多優(yōu)點,可廣泛應(yīng)用于航空、工業(yè)驅(qū)動、風(fēng)力發(fā)電等領(lǐng)域。然而,內(nèi)定子外轉(zhuǎn)子結(jié)構(gòu)的PCB繞組盤式電機(jī)受空間限制,定子散熱困難,易產(chǎn)生絕緣老化、永磁體退磁等問題。為實現(xiàn)對PCB繞組盤式電機(jī)熱特性的精確計算,研究氣隙封閉條件下流體域的對流散熱問題。探究電機(jī)內(nèi)PCB繞組上熱量散出的傳熱路徑,提出一種采用由實驗關(guān)聯(lián)式導(dǎo)出空氣等效導(dǎo)熱系數(shù)的計算方法,利用計算流體力學(xué)(CFD)方法對內(nèi)部流體流動和熱特性進(jìn)行仿真分析。結(jié)果表明PCB繞組盤上90%的熱量進(jìn)入氣隙 ,空氣等效導(dǎo)熱系數(shù)的理論和仿真計算值誤差不超過5%。最后設(shè)計并制造采用單定子雙轉(zhuǎn)子結(jié)構(gòu)的PCB繞組盤式電機(jī)實驗原理樣機(jī),通過實驗對理論分析的正確性和仿真計算結(jié)果的精確性進(jìn)行驗證。

關(guān)鍵詞:盤式電機(jī);印制電路板繞組;計算流體力學(xué);表面?zhèn)鳠嵯禂?shù);繞組銅耗;溫升

DOI:10.15938/j.emc.2024.09.004

中圖分類號:TM351

文獻(xiàn)標(biāo)志碼:A

文章編號:1007-449X(2024)09-0036-11

收稿日期: 2023-07-26

基金項目:

作者簡介:高 鵬(1985—),男,博士,副教授,研究方向為特種電機(jī)的分析與設(shè)計;

趙鴻健(1999—),男,碩士,研究方向為PCB繞組盤式電機(jī)設(shè)計;

王曉遠(yuǎn)(1962—),男,博士,教授,博士生導(dǎo)師,研究方向為電機(jī)電磁場的分析與計算。

通信作者:高 鵬

CFD thermal analysis for disk-type machine with PCB windings

GAO Peng, ZHAO Hongjian, WANG Xiaoyuan

(School of Electrical and Information Engineering, Tianjin University, Tianjin 300072, China)

Abstract:

Printed circuit board (PCB) winding axial-flux machines have many advantages such as zero cogging torque, high power density, high efficiency, high design flexibility, and high processing precision. They can be widely used in fields such as aviation, industrial drives, and wind power generation. PCB winding axial-flux machines with internal stator and external rotor structure are subject to space limitation, which causes the difficulty in dissipating heat from the stator and easily brings about problems such as insulation aging and permanent magnet demagnetization. In order to achieve accurate calculation of the thermal characteristics of PCB-winding axial-flux machines, the convective heat dissipation problem in the fluid domain under closed-end air gap condition was investigated. The heat transfer path of heat dissipation from the PCB winding in the motor was investigated, a calculation method using the equivalent thermal conductivity of air derived from the experimental correlation equation was proposed, and the internal fluid flow and thermal characteristics were simulated and analyzed by using the computational fluid dynamics (CFD) method. The results show that 90% of the heat on the PCB-winding plate enters the air gap, and the error between the theoretical and simulated values of the air equivalent thermal conductivity is under 5%. Finally, the experimental prototype of a PCB-winding disk-type machine with a single stator and double rotor structure was designed and built. Correctness of the theoretical analysis and the accuracy of the simulation calculation results are verified through experiments, and the results correspond well.

Keywords:axial flux machine; printed circuit board winding; computational fluid dynamics; convective heat transfer coefficient; winding loss; temperature rising

0 引 言

基于印制電路板(printed circuit board,PCB)繞組的盤式電機(jī)為電樞部分采用PCB板刻畫繞組的一類電機(jī)的統(tǒng)稱,簡稱PCB繞組盤式電機(jī)。PCB繞組盤式電機(jī)具有零齒槽轉(zhuǎn)矩、高功率密度、高效率、高設(shè)計靈活性、高加工精度[1-4]等諸多優(yōu)點,可應(yīng)用于航空、硬盤驅(qū)動、風(fēng)力發(fā)電[5-7]等場景,受到學(xué)者們的廣泛關(guān)注。PCB繞組盤式電機(jī)可設(shè)計為單定子單轉(zhuǎn)子、單定子雙轉(zhuǎn)子、多定子多轉(zhuǎn)子結(jié)構(gòu),其中,單定子雙轉(zhuǎn)子結(jié)構(gòu)的PCB繞組盤式電機(jī)因無單邊磁拉力[8]而被廣泛應(yīng)用。目前,對PCB繞組盤式電機(jī)的研究主要集中在電磁性能提升,尤其是對PCB繞組拓?fù)浣Y(jié)構(gòu)的研究[9-12],對其熱特性研究相對較少。

PCB繞組盤式電機(jī)的熱分析可分為流體域傳熱和固體域傳熱分析。區(qū)別于傳統(tǒng)電機(jī)氣隙內(nèi)的圓柱環(huán)流,PCB繞組盤式電機(jī)流體域為盤型的繞軸漩渦流,相關(guān)的傳熱規(guī)律存在差異。在定、轉(zhuǎn)子系統(tǒng)熱交換的研究中,HARMAND S等[13]對已有傳統(tǒng)定轉(zhuǎn)子系統(tǒng)基流的流動模式、類型以及不同實驗條件下的實驗關(guān)聯(lián)式進(jìn)行了總結(jié)。HOWEY D A等[14]從工業(yè)應(yīng)用的角度給出軸向磁通電機(jī)定子側(cè)和轉(zhuǎn)子側(cè)的表面?zhèn)鳠嵯禂?shù)對應(yīng)的實驗關(guān)聯(lián)式,并對無量綱常數(shù)間的計算關(guān)系進(jìn)行說明。WROBEL R等[15]設(shè)計平滑表面和非平滑表面的轉(zhuǎn)子,通過計算流體力學(xué)(computational fluid dynamics,CFD)仿真對氣隙內(nèi)對流傳熱進(jìn)行計算。RASEKH A等[16-17]引入與非平滑表面轉(zhuǎn)子相關(guān)的無量綱常數(shù),采用CFD仿真計算非平滑表面轉(zhuǎn)子的對流換熱情況,通過CFD結(jié)果計算取定參考溫度,獲取轉(zhuǎn)子側(cè)表面?zhèn)鳠嵯禂?shù)關(guān)聯(lián)式。

現(xiàn)有對電機(jī)定、轉(zhuǎn)子系統(tǒng)傳熱的計算和實驗研究中,實驗裝置及模型均采用開放氣隙,即環(huán)境空氣會影響定、轉(zhuǎn)子系統(tǒng)內(nèi)空氣的溫度和流動狀態(tài)。而實際電機(jī)中,定、轉(zhuǎn)子系統(tǒng)位于機(jī)殼內(nèi),氣隙可認(rèn)為封閉且對流,不受機(jī)殼外環(huán)境空氣的影響,參考溫度也與環(huán)境空氣溫度無關(guān)。為實現(xiàn)對電機(jī)熱特性的精確計算,本文著重研究氣隙封閉條件下電機(jī)流體域內(nèi)的對流散熱問題,探究PCB繞組盤式電機(jī)內(nèi)部繞組產(chǎn)熱散出的傳熱路徑。為彌補(bǔ)表面?zhèn)鳠嵯禂?shù)計算的局限性,提出一種采用由實驗關(guān)聯(lián)式導(dǎo)出空氣等效導(dǎo)熱系數(shù)的計算方法。利用CFD仿真分析內(nèi)部流體流動和熱特性。為驗證理論分析的正確性和仿真計算結(jié)果的精確性,設(shè)計并制造采用單定子雙轉(zhuǎn)子結(jié)構(gòu)的PCB繞組盤式電機(jī)實驗原理樣機(jī),通過實驗對理論分析和仿真計算結(jié)果進(jìn)行驗證。

1 PCB繞組盤式電機(jī)熱理論分析

1.1 傳熱路徑簡析

PCB繞組盤式電機(jī)中的繞組銅耗為數(shù)值占比最大的熱源,本文僅考慮繞組熱量傳遞到機(jī)殼表面的路徑。PCB繞組產(chǎn)生的熱量在電機(jī)內(nèi)通過熱傳導(dǎo)和對流傳熱兩種方式傳遞,熱傳導(dǎo)對應(yīng)PCB繞組盤、軸、轉(zhuǎn)子、軸承、機(jī)殼的固體傳熱,對流傳熱對應(yīng)轉(zhuǎn)子與機(jī)殼之間空腔區(qū)域、氣隙的流體傳熱。

PCB繞組盤包含銅繞組和FR-4基盤。加載電流后,銅繞組產(chǎn)生熱量,一部分傳導(dǎo)到FR-4基盤上,另一部分直接傳遞到氣隙中。而FR-4基盤上的熱量一部分通過對流傳遞到氣隙中,另一部分熱量則通過與機(jī)殼接觸傳導(dǎo)到機(jī)殼上。PCB繞組盤傳遞到氣隙內(nèi)的熱量絕大部分由轉(zhuǎn)子吸收,轉(zhuǎn)子上的熱量一部分進(jìn)入軸,經(jīng)過軸承傳遞到機(jī)殼,另一部分進(jìn)入空腔內(nèi)的空氣,通過對流傳遞到機(jī)殼。機(jī)殼的熱量在表面以對流傳熱的方式耗散到空氣中。

PCB繞組盤式電機(jī)采用無鐵心定子結(jié)構(gòu),與銅繞組直接接觸的是FR-4基盤,傳統(tǒng)電機(jī)為金屬鐵心。同時,PCB繞組盤式電機(jī)采用軸向磁通結(jié)構(gòu),流體域由盤型的繞軸漩渦流組成,傳統(tǒng)電機(jī)為圓柱環(huán)流。兩者傳熱會有較大差異,4.2節(jié)將作具體分析。

1.2 對流傳熱分析

電機(jī)定、轉(zhuǎn)子系統(tǒng)流體域的傳熱包含輻射傳熱和對流傳熱,對流傳熱又包含自然對流傳熱和強(qiáng)制對流傳熱。由于輻射傳熱和自然對流傳熱的數(shù)值很小,本文僅考慮轉(zhuǎn)子旋轉(zhuǎn)時強(qiáng)制對流傳熱熱量。依照傳統(tǒng)實驗研究,首先計算2個無量綱常數(shù),即旋轉(zhuǎn)雷諾數(shù)Reθ以及氣隙比G,計算公式為[13]:

Reθ=ωr2ν;(1)

G=gr。(2)

式中:ω為轉(zhuǎn)子旋轉(zhuǎn)角速度;ν為空氣運動黏度;g為定、轉(zhuǎn)子間氣隙長度;r為轉(zhuǎn)子半徑。

不同旋轉(zhuǎn)雷諾數(shù)Reθ和氣隙比G對應(yīng)不同的流動類型,包括Couette流、Batchelor流和Stewarson流。本文主要研究低雷諾數(shù)狀態(tài)下的傳熱狀態(tài),研究設(shè)置的轉(zhuǎn)速為0~1 500 r/min低速范圍。對應(yīng)的旋轉(zhuǎn)雷諾數(shù)Reθ與文獻(xiàn)[15]總結(jié)的臨界值比較,均使得繞軸漩渦流處于層流狀態(tài)。在已有對定、轉(zhuǎn)子系統(tǒng)內(nèi)不同范圍Reθ及G下定子與轉(zhuǎn)子表面的平均努塞爾數(shù)Nu研究中,通過實驗研究得到了層流狀態(tài)時不同氣隙比G下Nu關(guān)于Reθ的實驗關(guān)聯(lián)式,主要分為0.02lt;Glt;0.06時的層流狀態(tài)和Glt;0.02時的層流狀態(tài)。

當(dāng)0.02lt;Glt;0.06時,轉(zhuǎn)子側(cè)使用Boutarfa和Harmand的實驗關(guān)聯(lián)式,實驗條件為氣隙開放、轉(zhuǎn)子中心開口,測量范圍不包括轉(zhuǎn)子盤中心[18],實驗關(guān)聯(lián)式為

Nu=0.05(1+5.47×10-4e112G)Re0.5θ。(3)

定子側(cè)使用Dorfman,通過測量無定子時空盤轉(zhuǎn)動得到實驗關(guān)聯(lián)式[19]為

Nu=0.35Re0.5θ。(4)

當(dāng)Glt;0.02時,轉(zhuǎn)子側(cè)使用由DAILY J W和NECE R E[20]實驗研究、OWEN J[21]理論推導(dǎo)驗證得到的實驗關(guān)聯(lián)式,實驗條件為氣隙封閉、轉(zhuǎn)子中心無開口,測量范圍包括轉(zhuǎn)子整個盤面, 實驗關(guān)聯(lián)式為

Nu=1/G。(5)

計算表面?zhèn)鳠嵯禂?shù)用到的公式為

h=λNur。(6)

式中:h為表面?zhèn)鳠嵯禂?shù);λ為空氣導(dǎo)熱系數(shù)。

當(dāng)定子側(cè)和轉(zhuǎn)子側(cè)表面?zhèn)鳠嵯禂?shù)研究彼此獨立時,傳統(tǒng)溫度場計算中直接使用定子側(cè)或轉(zhuǎn)子側(cè)單側(cè)的表面?zhèn)鳠嵯禂?shù)來計算熱阻,并未針對不同流動類型的熱阻計算方法加以區(qū)分,導(dǎo)致傳統(tǒng)溫度場計算存在參考溫度選定標(biāo)準(zhǔn)不一、定轉(zhuǎn)子表面?zhèn)鳠嵯禂?shù)難以統(tǒng)一的局限性。根據(jù)流動類型不同確定等效空氣導(dǎo)熱系數(shù)的計算思路,可避免參考溫度的影響,有機(jī)統(tǒng)一定、轉(zhuǎn)子側(cè)表面?zhèn)鳠嵯禂?shù)。本文采用空氣等效導(dǎo)熱系數(shù)代替?zhèn)鹘y(tǒng)單側(cè)表面?zhèn)鳠嵯禂?shù)進(jìn)行研究,并得到單側(cè)表面?zhèn)鳠嵯禂?shù)和空氣等效導(dǎo)熱系數(shù)之間的關(guān)系。

文獻(xiàn)[12]中PCB繞組盤式電機(jī)氣隙比G最小為0.015,接近Couette流。大部分研究文獻(xiàn)中氣隙比G的數(shù)值在0.02~0.06之間(0.024[2]、0.028 5[9]、0.038[22]、0.05[23]),接近Batchelor流。在氣隙開放的定轉(zhuǎn)子系統(tǒng)中流動類型為Stewarson流,氣隙封閉后會轉(zhuǎn)變成Batchelor流[24]。因此,PCB繞組盤式電機(jī)中氣隙流體的流動類型通常為Couette流和Bachelor流。

Couette流為粘性流層,局部努塞爾數(shù)很小,接近定值,僅在氣隙極小的情況下出現(xiàn)。各類研究均以G=0.01為例研究此流型,對Glt;0.01的研究很少涉及。可參照傳統(tǒng)溫度場計算對氣隙熱阻的處理思路,直接使用已有研究中的轉(zhuǎn)子側(cè)表面?zhèn)鳠嵯禂?shù)求取熱阻,然后得到等效導(dǎo)熱系數(shù)。

Batchelor流在氣隙較大時出現(xiàn),定、轉(zhuǎn)子表面的邊界層之間為流速、溫度基本穩(wěn)定的區(qū)域,定子側(cè)與轉(zhuǎn)子側(cè)表面?zhèn)鳠嵯禂?shù)對應(yīng)的參考溫度相同,均為定、轉(zhuǎn)子側(cè)邊界層之間主體空氣的平均溫度。由定子側(cè)和轉(zhuǎn)子側(cè)表面?zhèn)鳠嵯禂?shù)導(dǎo)出的熱阻串聯(lián)可得到定、轉(zhuǎn)子之間的熱阻,從而得到等效導(dǎo)熱系數(shù)。

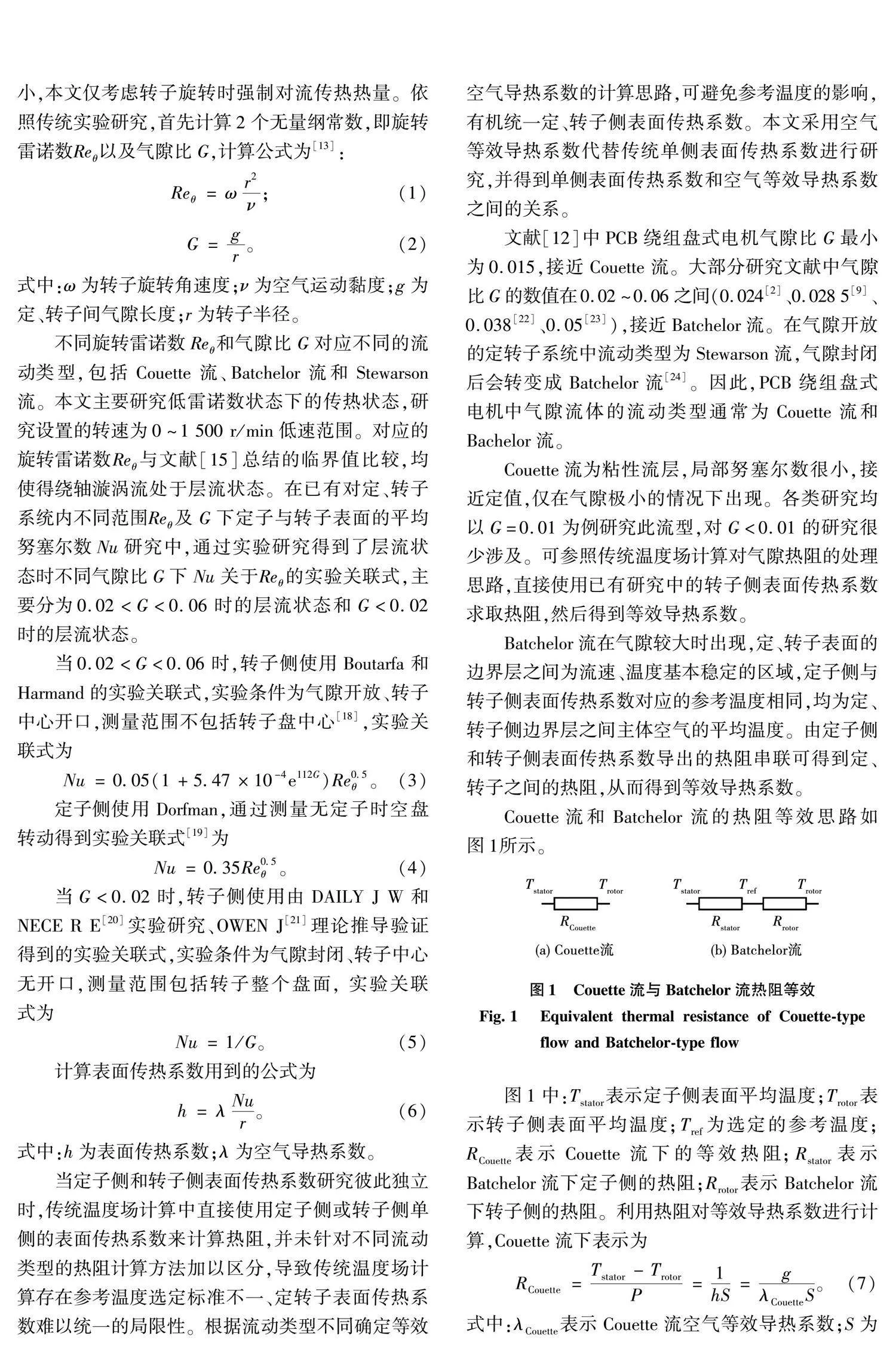

Couette流和Batchelor流的熱阻等效思路如圖1所示。

圖1中:Tstator表示定子側(cè)表面平均溫度;Trotor表示轉(zhuǎn)子側(cè)表面平均溫度;Tref為選定的參考溫度;RCouette表示Couette流下的等效熱阻;Rstator表示Batchelor流下定子側(cè)的熱阻;Rrotor表示Batchelor流下轉(zhuǎn)子側(cè)的熱阻。利用熱阻對等效導(dǎo)熱系數(shù)進(jìn)行計算,Couette流下表示為

RCouette=Tstator-TrotorP=1hS=gλCouetteS。(7)

式中:λCouette表示Couette流空氣等效導(dǎo)熱系數(shù);S為有效面積,取定子、轉(zhuǎn)子、機(jī)殼軸向投影交集區(qū)域面積[18]。

Batchelor流下表示為:

Rstator=Tstator-TrefP=1hsS;(8)

Rrotor=Tref-TrotorP=1hrS;(9)

Rstator+Rrotor=gλBatchelorS。(10)

式中:λBatchelor表示Batchelor流空氣等效導(dǎo)熱系數(shù);hr表示轉(zhuǎn)子側(cè)的表面?zhèn)鳠嵯禂?shù),由式(1)~式(3)和式(6)聯(lián)立求得,計算公式為

hr=λ0.05(1+5.47×10-4e112G)(ωr2ν)0.5r;(11)

hs表示定子側(cè)的表面?zhèn)鳠嵯禂?shù),由式(1)、式(4)和式(6)聯(lián)立求得,計算公式為

hs=λ0.35(ωr2ν)0.5r。(12)

Couette流和Batchelor流下的空氣等效導(dǎo)熱系數(shù)計算公式為:

λCouette=kAλgrG;(13)

λBatchelor=kBghshrhs+hr。(14)

式中kA、kB為校正系數(shù)。式(2)、式(5)、式(6)和式(7)聯(lián)立可求得式(13),式(8)、式(9)和式(10)聯(lián)立可求得式(14)。

式(13)和式(14)中空氣等效導(dǎo)熱系數(shù)在使用時只考慮定子側(cè)和轉(zhuǎn)子側(cè)的溫度,無需選取中間空氣的某一溫度作為參考溫度。

2 PCB繞組盤式電機(jī)CFD仿真

2.1 計算模型及網(wǎng)絡(luò)

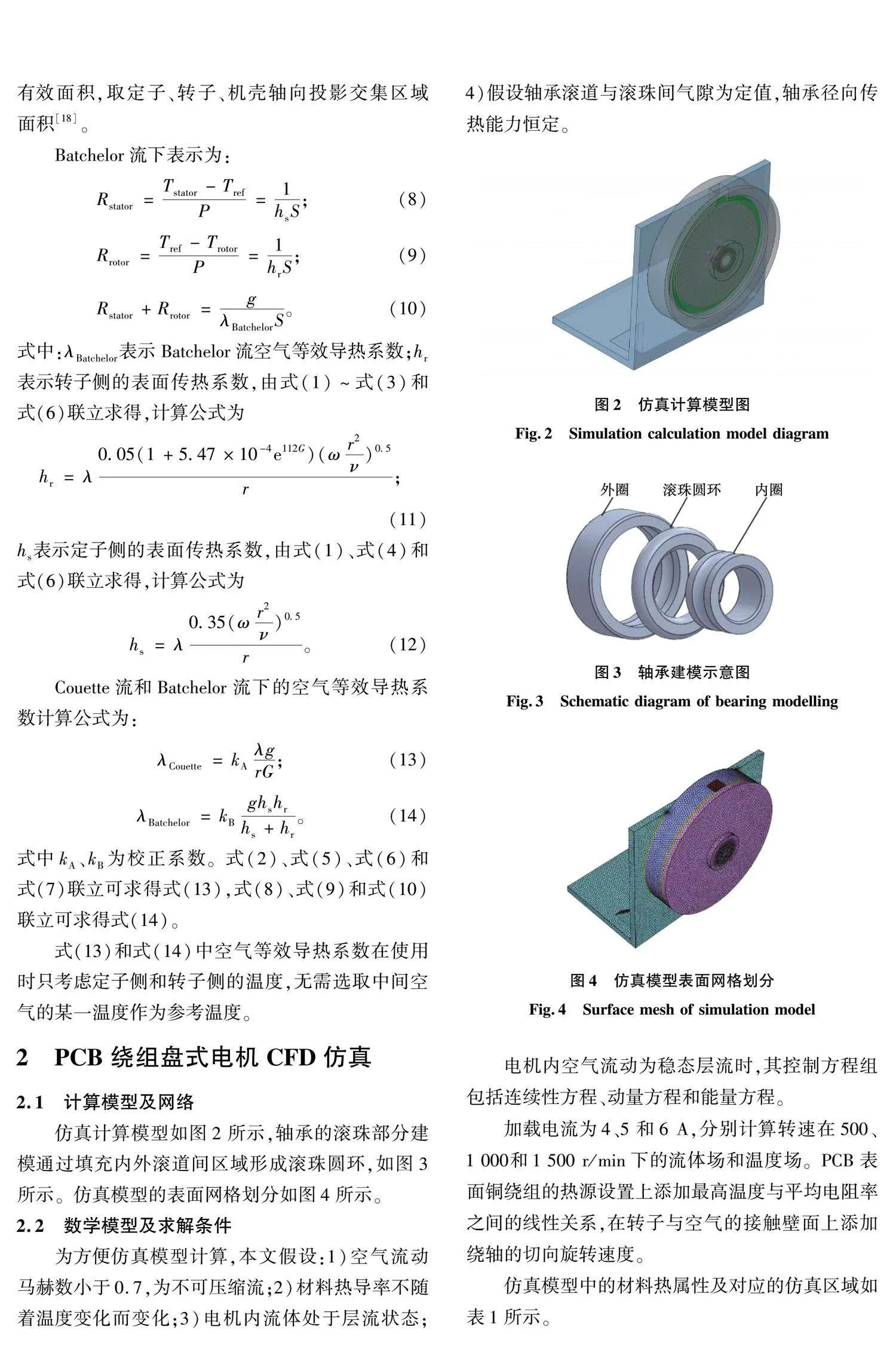

仿真計算模型如圖2所示,軸承的滾珠部分建模通過填充內(nèi)外滾道間區(qū)域形成滾珠圓環(huán),如圖3所示。仿真模型的表面網(wǎng)格劃分如圖4所示。

2.2 數(shù)學(xué)模型及求解條件

為方便仿真模型計算,本文假設(shè):1)空氣流動馬赫數(shù)小于0.7,為不可壓縮流;2)材料熱導(dǎo)率不隨著溫度變化而變化;3)電機(jī)內(nèi)流體處于層流狀態(tài);4)假設(shè)軸承滾道與滾珠間氣隙為定值,軸承徑向傳熱能力恒定。

電機(jī)內(nèi)空氣流動為穩(wěn)態(tài)層流時,其控制方程組包括連續(xù)性方程、動量方程和能量方程。

加載電流為4、5和6 A,分別計算轉(zhuǎn)速在500、1 000和1 500 r/min下的流體場和溫度場。PCB表面銅繞組的熱源設(shè)置上添加最高溫度與平均電阻率之間的線性關(guān)系,在轉(zhuǎn)子與空氣的接觸壁面上添加繞軸的切向旋轉(zhuǎn)速度。

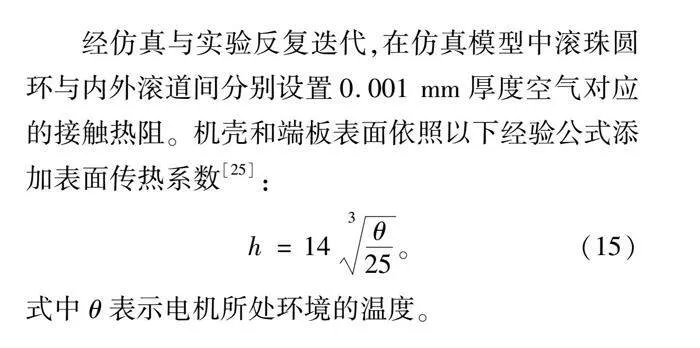

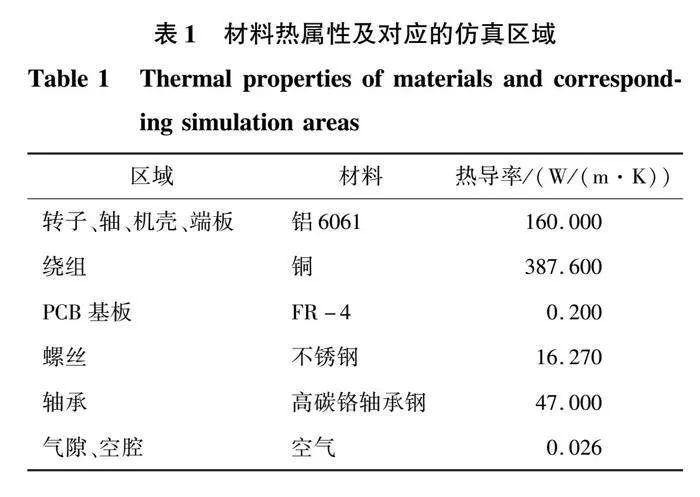

仿真模型中的材料熱屬性及對應(yīng)的仿真區(qū)域如表1所示。

經(jīng)仿真與實驗反復(fù)迭代,在仿真模型中滾珠圓環(huán)與內(nèi)外滾道間分別設(shè)置0.001 mm厚度空氣對應(yīng)的接觸熱阻。機(jī)殼和端板表面依照以下經(jīng)驗公式添加表面?zhèn)鳠嵯禂?shù)[25]:

h=143θ25。(15)

式中θ表示電機(jī)所處環(huán)境的溫度。

3 PCB繞組盤式電機(jī)對流實驗

3.1 PCB繞組盤靜態(tài)實驗

在進(jìn)行動態(tài)實驗和CFD仿真分析之前進(jìn)行靜態(tài)實驗,以獲得最高溫度和平均電阻率的對應(yīng)關(guān)系,用于動態(tài)實驗的繞組溫度測定和CFD仿真熱源設(shè)置。

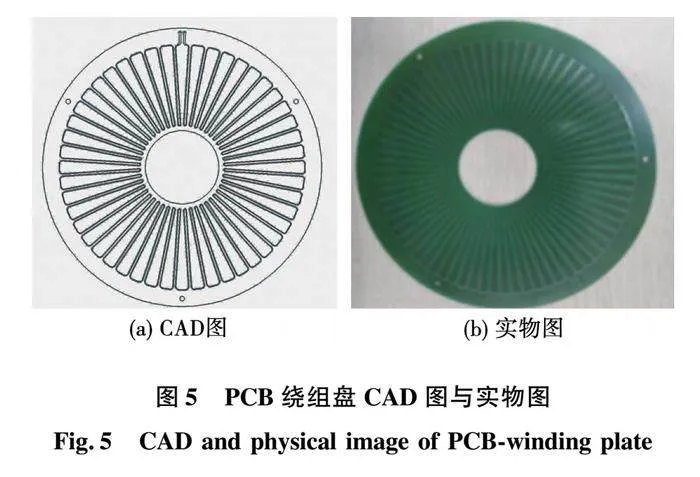

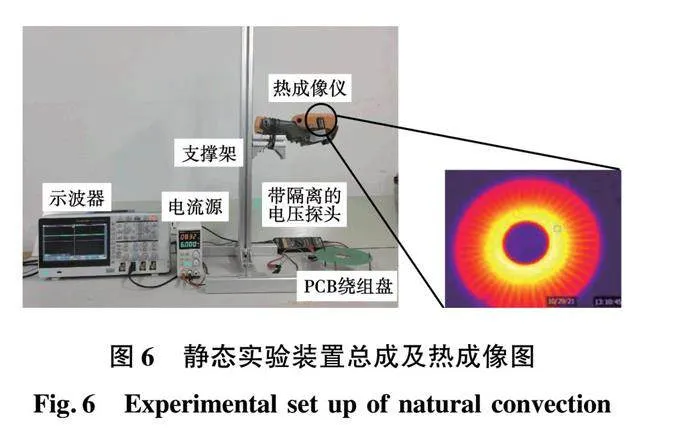

本文所設(shè)計PCB繞組盤如圖5所示,采用雙層板,正反兩面分別均勻排布一層銅繞組,每層全部繞組串聯(lián)連接,兩層銅繞組并聯(lián)連接。

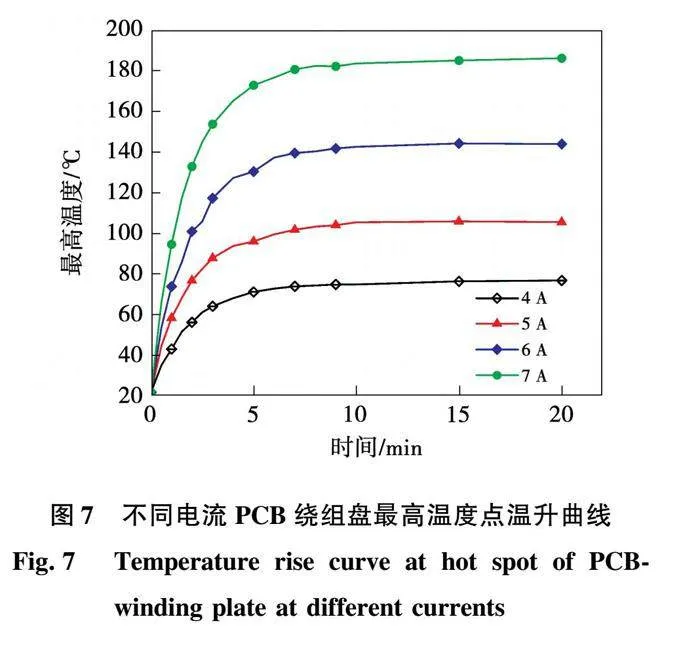

靜態(tài)實驗裝置如圖6所示,包括熱成像儀、示波器、帶隔離的電壓探頭、支撐架、電流源、PCB繞組盤。將PCB繞組盤水平懸空置于桌面上,用支撐架將熱成像儀垂直固定于PCB繞組盤正上方,將帶隔離的電壓探頭固定在PCB繞組兩端,通過示波器實時讀取并記錄探頭探測到的電壓數(shù)值。由電流源直接向PCB繞組盤通入不同大小的直流電流,使用熱成像儀觀測并記錄不同時刻PCB繞組盤表面的最高溫度,實驗中PCB繞組盤最高溫度點出現(xiàn)在其最內(nèi)側(cè)的銅繞組上,溫升曲線如圖7所示。

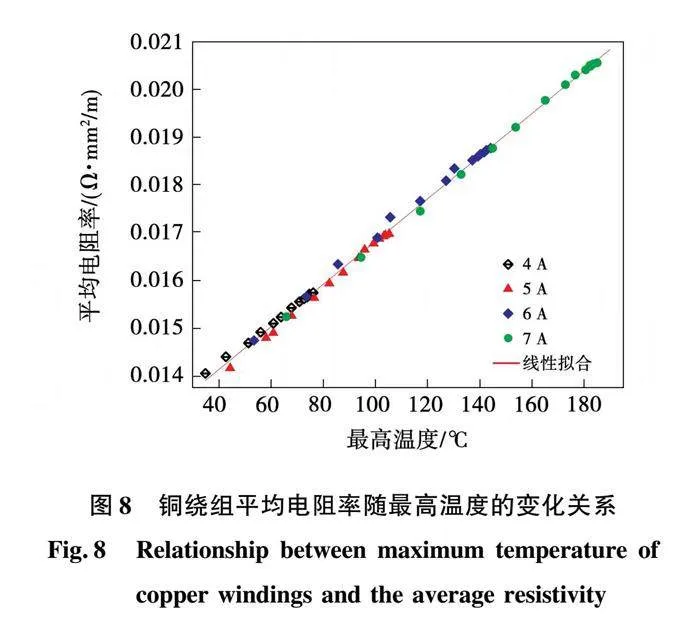

實驗過程中每一時刻下的電壓與電流相除得到電阻變化,結(jié)合銅厚、線長、線寬即可以得到平均電阻率隨最高溫度的變化關(guān)系。加載不同電流時,最高溫度與平均電阻率呈線性分布,利用最小二乘法對數(shù)據(jù)點線性擬合,所得直線將用于動態(tài)實驗,求得繞組最高溫度。銅繞組平均電阻率隨最高溫度的變化關(guān)系如圖8所示。

3.2 PCB繞組盤式電機(jī)動態(tài)實驗

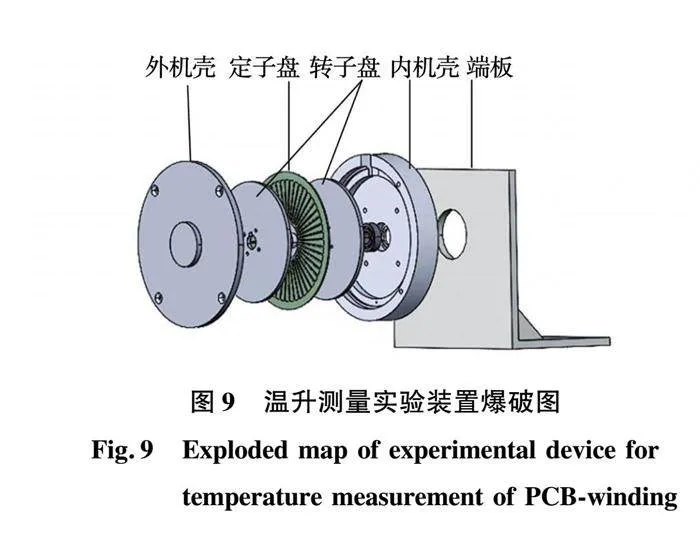

為研究PCB繞組盤式電機(jī)的溫度場以及流體域?qū)α鲹Q熱情況及驗證實驗關(guān)聯(lián)式導(dǎo)出的等效導(dǎo)熱系數(shù)公式的適用性,本文設(shè)計單定子雙轉(zhuǎn)子結(jié)構(gòu)的PCB繞組盤式電機(jī)的溫升測量實驗裝置,如圖9所示。

定子采用靜態(tài)實驗中設(shè)計的PCB繞組盤,轉(zhuǎn)子采用不添加磁鋼的平滑圓盤。定子與轉(zhuǎn)子之間氣隙區(qū)域的氣隙比G設(shè)計為0.006 7,為典型的Couette流。轉(zhuǎn)子與機(jī)殼之間空腔區(qū)域的氣隙比G設(shè)計為0.06,為典型的Batchelor流。

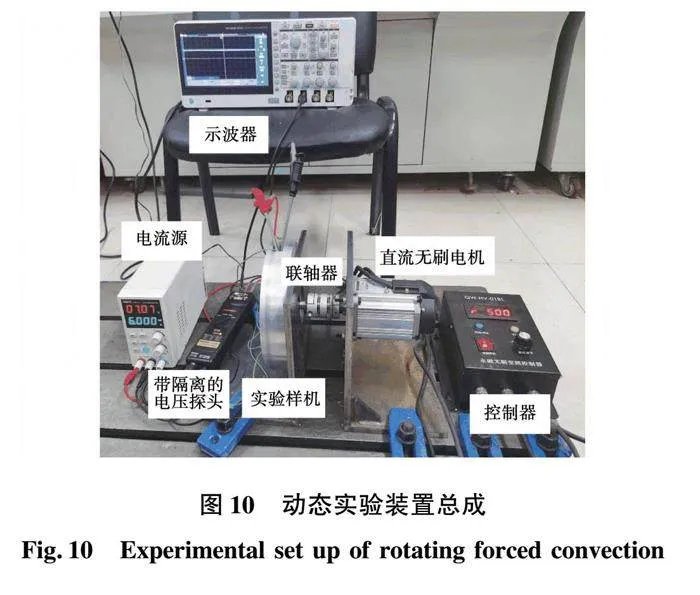

動態(tài)對流實驗的具體實驗裝置如圖10所示。實驗裝置包括PCB繞組盤式電機(jī)實驗原理樣機(jī)、聯(lián)軸器、無刷直流電機(jī)及其控制器、示波器、帶隔離的電壓探頭、電流源。

PCB繞組盤式電機(jī)與無刷直流電機(jī)通過聯(lián)軸器相連接,無刷直流電機(jī)以恒定轉(zhuǎn)速拖動實驗原理樣機(jī)旋轉(zhuǎn),帶隔離的電壓探頭固定在PCB繞組兩端,通過示波器實時讀取并記錄探頭探測到的電壓數(shù)值,由電流源向PCB繞組盤加載不同大小的直流電流。

與靜態(tài)實驗的數(shù)據(jù)處理相似,基于所記錄每一時刻的電壓與電流值計算出對應(yīng)的平均電阻率,與靜態(tài)實驗結(jié)果中最高溫度隨平均電阻率變化的擬合直線對照,即可得到不同時刻下PCB繞組盤的最高溫度。

4 計算及對比分析

4.1 仿真和動態(tài)實驗對比

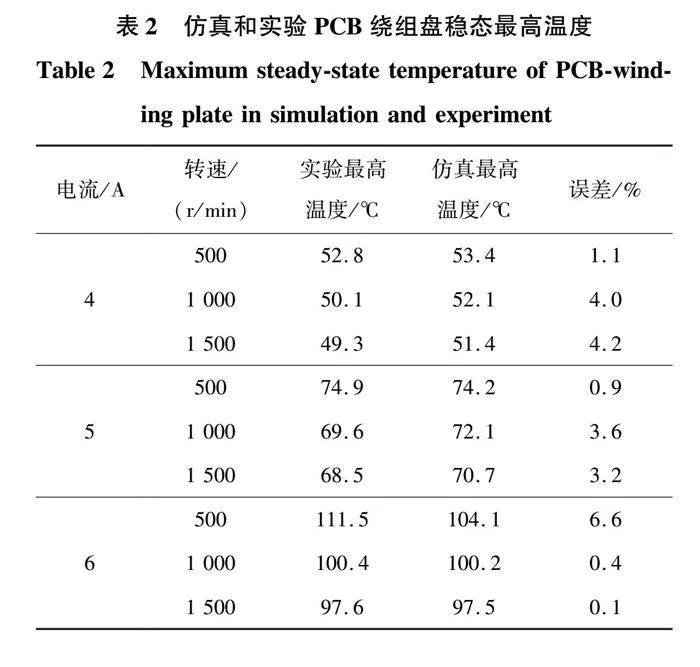

在相同環(huán)境溫度下,動態(tài)實驗測量和CFD仿真得到的達(dá)到穩(wěn)態(tài)后PCB繞組盤表面銅繞組的最高溫度結(jié)果如表2所示,結(jié)果均取140 min時的穩(wěn)態(tài)溫度。

在1 500 r/min轉(zhuǎn)速下,PCB繞組盤加載5 A和6 A電流時,其表面最高溫度的變化曲線如圖11所示。

仿真結(jié)果和實驗結(jié)果較為吻合,從而驗證所建流體場模型和溫度場模型的有效性及相應(yīng)仿真結(jié)果的準(zhǔn)確性。

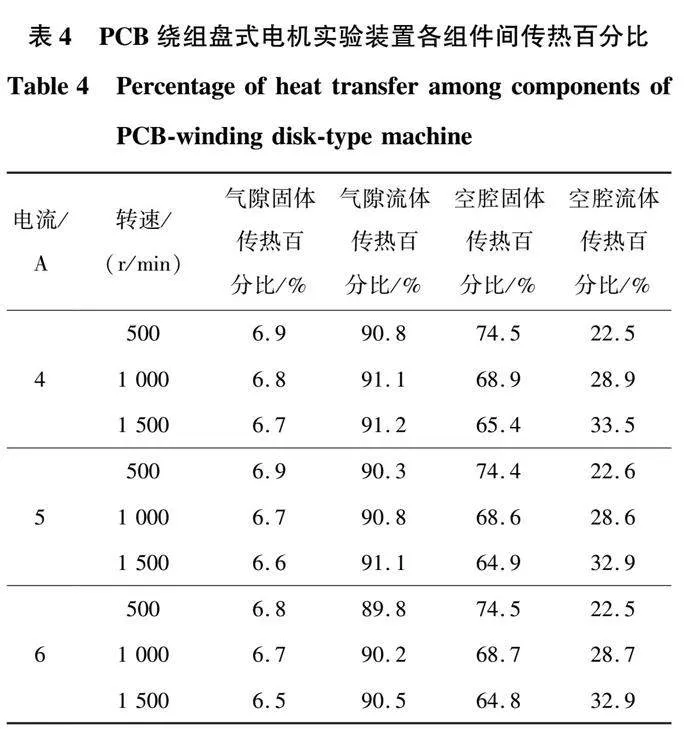

4.2 傳熱路徑結(jié)果分析

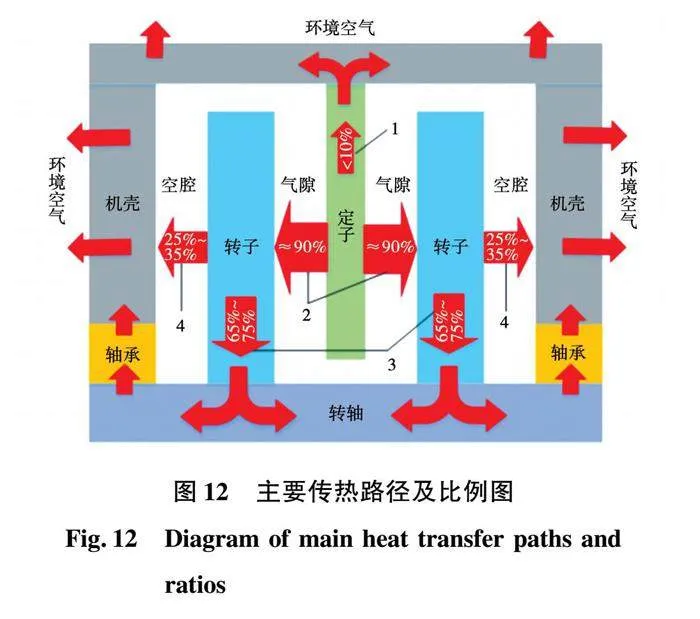

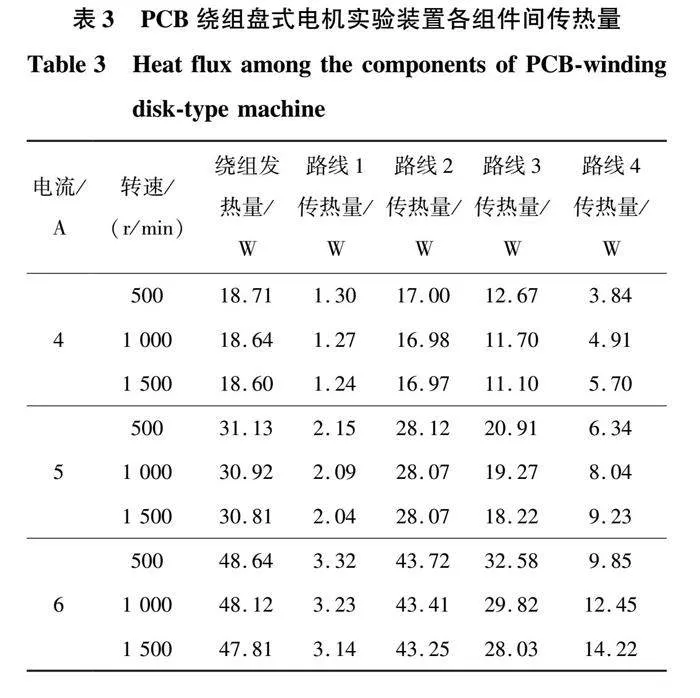

由仿真得出實驗裝置各主要傳熱組件之間的傳熱量如表3所示,主要傳熱路徑由路線1、2、3、4表示,其中:路線1表示氣隙內(nèi)的固體傳熱,傳熱路徑為FR4-機(jī)殼;路線2表示氣隙內(nèi)的流體傳熱,傳熱路徑為繞組+FR4-氣隙-轉(zhuǎn)子;路線3表示空腔內(nèi)的固體傳熱,傳熱路徑為轉(zhuǎn)子-軸-軸承-機(jī)殼;路線4表示空腔內(nèi)的流體傳熱,傳熱路徑為轉(zhuǎn)子-空腔-機(jī)殼。PCB繞組盤式電機(jī)實驗裝置各組件間傳熱百分比如表4所示,由表3計算得到。

路線1與路線2對應(yīng)氣隙內(nèi)的傳熱。總體而言,PCB繞組盤約有7%的熱量通過固體傳熱的方式傳導(dǎo)至機(jī)殼,約有90%的熱量進(jìn)入氣隙。PCB繞組盤基盤和空氣的導(dǎo)熱系數(shù)均遠(yuǎn)低于金屬的導(dǎo)熱系數(shù),導(dǎo)熱性能不佳且與機(jī)殼接觸的面積很小。因而,與有鐵心電機(jī)主要通過固體傳熱的傳熱路徑不同的是:定子上絕大多數(shù)的熱量通過流體傳熱傳遞到轉(zhuǎn)子上,少部分熱量通過固體傳熱直接進(jìn)入機(jī)殼,在Couette流下兩部分的傳熱比率基本保持恒定,受轉(zhuǎn)速和電流的影響較小。

路線3和路線4對應(yīng)空腔內(nèi)的傳熱。空腔內(nèi)固體傳熱的比率為60%~75%,流體傳熱的比率為20%~35%。兩部分傳熱的比率幾乎不受電流影響,而隨著轉(zhuǎn)速的升高,通過流體傳熱的比率不斷升高,通過軸傳導(dǎo)的熱量也在不斷減少。由于軸向磁通電機(jī)結(jié)構(gòu)的特殊性,轉(zhuǎn)子和機(jī)殼之間存在空腔且轉(zhuǎn)子旋轉(zhuǎn)同樣會在空腔產(chǎn)生漩渦流,轉(zhuǎn)速越高,空腔內(nèi)空氣的對流換熱越強(qiáng),此部分流體傳熱與軸及軸承的固體傳熱形成競爭關(guān)系。主要傳熱路徑及比例圖如圖12所示。

其他方向的傳熱,以轉(zhuǎn)速1 500 r/min、加載電流6 A為例,PCB繞組盤表面有3.3%的熱量通過氣隙徑向傳遞到軸或直接傳遞到機(jī)殼((47.81 W-3.14 W-43.25 W)/47.81 W),轉(zhuǎn)子盤上2.3%的熱量通過空腔內(nèi)的空氣徑向傳遞到機(jī)殼((43.25 W-28.03 W-14.22 W)/43.25 W)。傳熱路徑中PCB定子盤上的熱量約有58%~67%的熱量經(jīng)過軸承,軸承徑向傳熱對PCB繞組盤式電機(jī)內(nèi)部熱量散出有較大影響。

4.3 溫度、熱量和流體分析

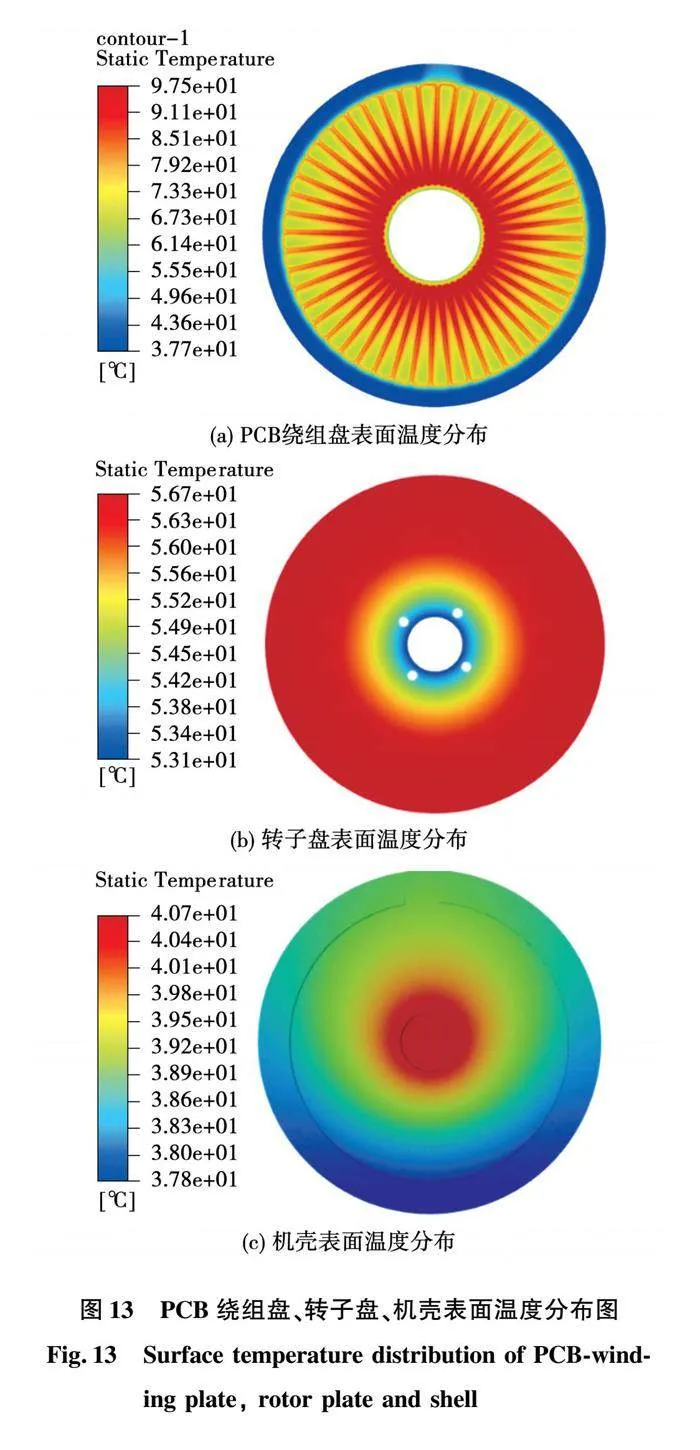

轉(zhuǎn)速為1 500 r/min、加載電流6 A時,PCB繞組盤、轉(zhuǎn)子和機(jī)殼內(nèi)表面的溫度分布云圖如圖13所示。

圖13(a)中,由于繞組排布隨著徑向位置向外變稀疏且銅繞組的熱導(dǎo)率要遠(yuǎn)高于PCB基板材料FR-4,PCB繞組盤表面的溫度分布不均勻。沿半徑增大方向,銅繞組溫度下降明顯,銅繞組在最大半徑的溫度為97.5 ℃,最小半徑處溫度為86.8 ℃,相差10.7 ℃。相同半徑處,基盤上的溫度要明顯低于銅繞組上的溫度。與機(jī)殼接觸部分的環(huán)形基盤區(qū)域溫度為37.7 ℃,明顯低于其他基盤區(qū)域,固體傳熱使得該部分溫度與機(jī)殼溫度接近。圖13(b)和圖13(c)中,轉(zhuǎn)子和機(jī)殼由傳熱性能較好的Al6061制成,表面最高溫度分別為56.7 ℃和40.7 ℃,最低溫度分別為52.2 ℃和37.8 ℃,差值分別為4.5 ℃和2.9 ℃,溫度分布較為均勻。轉(zhuǎn)子上靠近軸的部分溫度較低,機(jī)殼上靠近軸的部分溫度較高,也可以直觀地反映熱量從轉(zhuǎn)子流入轉(zhuǎn)軸,再由轉(zhuǎn)軸流入機(jī)殼的傳熱路徑。

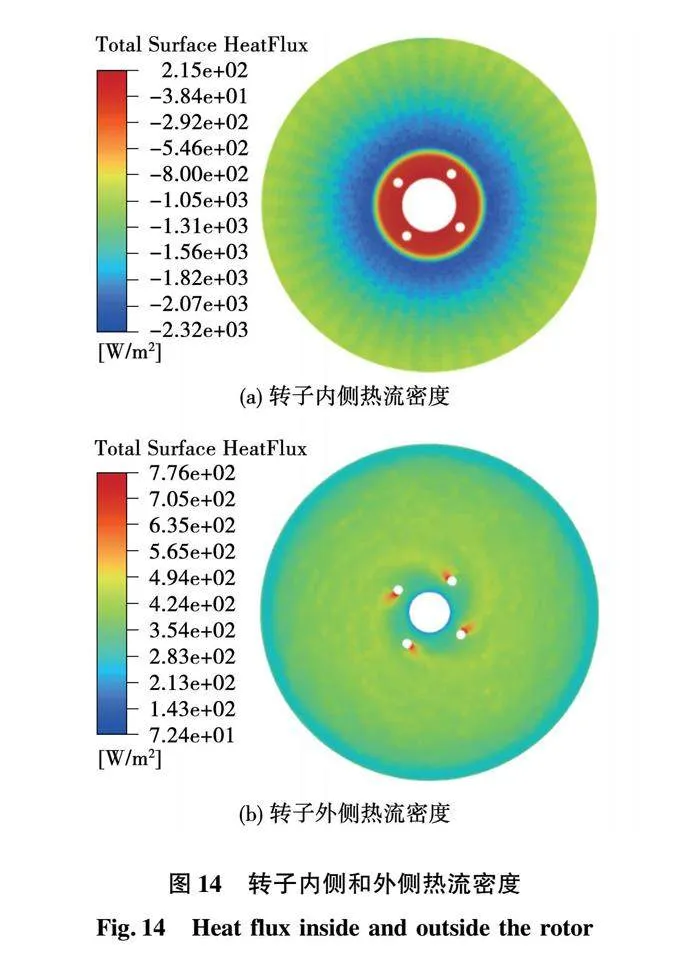

轉(zhuǎn)子氣隙側(cè)和空腔側(cè)與空氣接觸部分的熱流密度分布云圖如圖14所示,正值代表熱量從轉(zhuǎn)子表面?zhèn)魅肟諝猓?fù)值則相反。

圖14(a)中,氣隙空氣的熱量傳入轉(zhuǎn)子內(nèi)側(cè), PCB繞組盤在轉(zhuǎn)子盤內(nèi)側(cè)軸向投影區(qū)域的熱流密度為負(fù)值。轉(zhuǎn)子內(nèi)側(cè)熱流密度分布受PCB繞組盤的溫度分布影響十分明顯,轉(zhuǎn)子盤上靠近PCB繞組盤上銅繞組的部分熱流密度大,最高為-2 320 W/m2,出現(xiàn)在投影后銅繞組最小半徑處。圖14(b)中,轉(zhuǎn)子外側(cè)的熱量傳入空腔空氣,轉(zhuǎn)子盤外側(cè)的熱流密度為正值,分布較為均勻。轉(zhuǎn)子盤邊緣的熱流密度較小,螺絲孔附近熱流密度較大,最高為776 W/m2。轉(zhuǎn)子旋轉(zhuǎn)時,螺絲結(jié)構(gòu)也會影響局部氣流,進(jìn)而影響局部熱流。

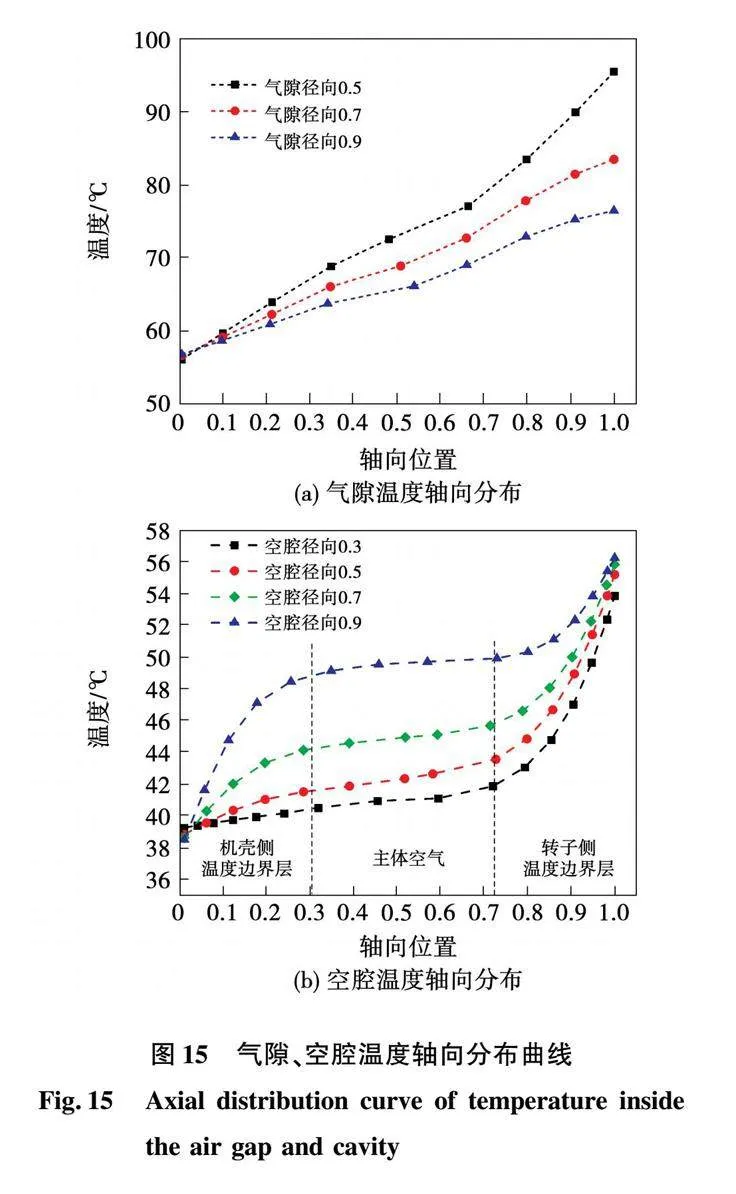

氣隙和空腔中不同徑向位置下的軸向溫度分布如圖15所示,取轉(zhuǎn)子到PCB繞組盤方向為氣隙軸向位置正方向,取機(jī)殼到轉(zhuǎn)子方向為空腔軸向位置正方向,取半徑由內(nèi)向外方向為徑向位置正方向,徑向位置和軸向位置分別選取轉(zhuǎn)子半徑和氣隙及空腔軸向間距進(jìn)行歸一化處理。圖15(a)中,氣隙內(nèi)的Couette流中的空氣黏性作用很強(qiáng),且層流下流速平緩,不同徑向位置下的溫度沿著軸向分布呈線性。圖15(b)中,空腔內(nèi)的Batchelor流轉(zhuǎn)子側(cè)和機(jī)殼側(cè)溫度邊界層之間的主體空氣區(qū)域溫度變化明顯趨于平緩,此段位置存在大量受黏性效應(yīng)影響較小的流體。

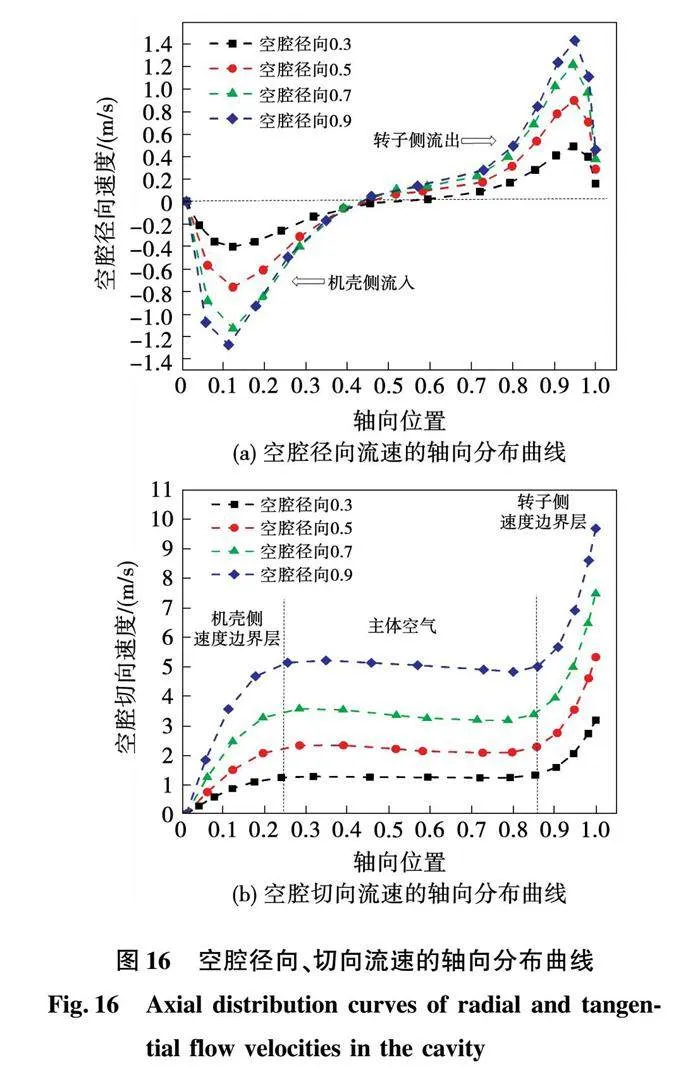

空腔中不同徑向位置下流速的切向分量和徑向分量的軸向變化圖如圖16所示。圖16(a)中,Batchelor流的徑向分量在轉(zhuǎn)子側(cè)流出,在機(jī)殼側(cè)流入,且速度大小上流出大于流入,這一結(jié)果與RASEKH A等[16]的仿真結(jié)果吻合。圖16(b)中,Batchelor流的切向分量速度最高,為速度分量的主要成分,且與圖15(b)中空腔內(nèi)軸向溫度變化曲線趨勢相似。Batchelor流下切向分量是影響對流換熱的主要因素,軸向速度分量小于切向分量和徑向分量兩個數(shù)量級,不予考慮。

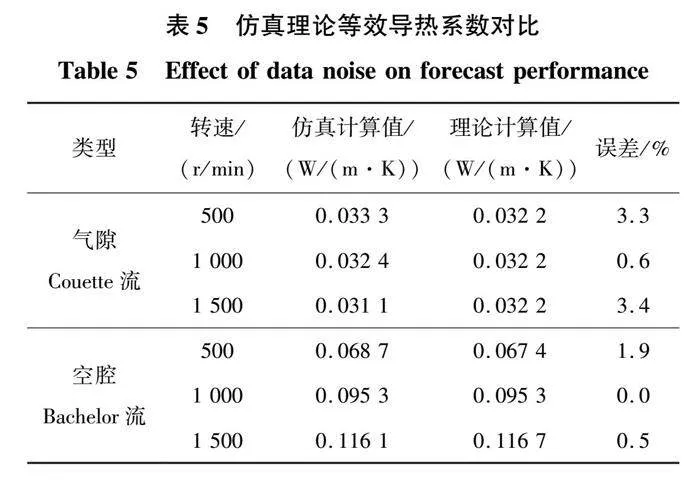

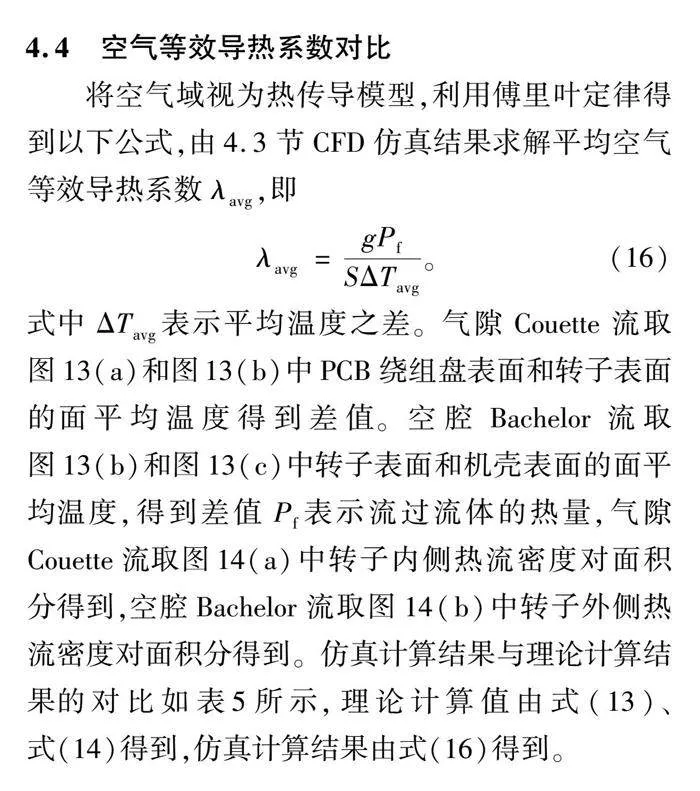

4.4 空氣等效導(dǎo)熱系數(shù)對比

將空氣域視為熱傳導(dǎo)模型,利用傅里葉定律得到以下公式,由4.3節(jié)CFD仿真結(jié)果求解平均空氣等效導(dǎo)熱系數(shù)λavg,即

λavg=gPfSΔTavg。(16)

式中ΔTavg表示平均溫度之差。氣隙Couette流取圖13(a)和圖13(b)中PCB繞組盤表面和轉(zhuǎn)子表面的面平均溫度得到差值。空腔Bachelor流取圖13(b)和圖13(c)中轉(zhuǎn)子表面和機(jī)殼表面的面平均溫度,得到差值Pf表示流過流體的熱量,氣隙Couette流取圖14(a)中轉(zhuǎn)子內(nèi)側(cè)熱流密度對面積分得到,空腔Bachelor流取圖14(b)中轉(zhuǎn)子外側(cè)熱流密度對面積分得到。仿真計算結(jié)果與理論計算結(jié)果的對比如表5所示,理論計算值由式(13)、式(14)得到,仿真計算結(jié)果由式(16)得到。

Batchelor流下等效導(dǎo)熱系數(shù)計算公式與仿真計算結(jié)果的誤差在2%以內(nèi),Couette流下誤差最高為3.4%。PCB繞組盤的熱分布不規(guī)律、不均勻,會對計算公式的準(zhǔn)確性造成一定影響。

5 結(jié) 論

本文理論分析PCB繞組盤式電機(jī)內(nèi)的流體傳熱,得到空氣等效導(dǎo)熱系數(shù)計算公式。設(shè)計并制造PCB繞組盤式電機(jī)的實驗原理裝置,通過仿真分析和實驗,驗證理論分析的正確性和仿真計算模型的精確性。通過本文研究所得結(jié)論如下:

1)PCB繞組盤上銅繞組產(chǎn)生的熱量主要通過軸向傳遞,熱流傳遞路徑可分為氣隙傳熱和空腔傳熱,氣隙傳熱中約有90%的熱量通過空氣傳遞,極少熱量通過PCB繞組盤直接傳遞到機(jī)殼,空腔傳熱中空腔的流體傳熱與軸及軸承的固體傳熱通過競爭共同影響熱量傳遞,隨著流速增加,流體傳熱的比率上升。

2)PCB繞組盤式電機(jī)軸承徑向傳熱對PCB繞組盤的散熱會產(chǎn)生較大影響,傳熱路徑中PCB定子盤上的熱量約有58%~67%的熱量經(jīng)過軸承。

3)所提出空氣等效導(dǎo)熱系數(shù)計算公式彌補(bǔ)了表面?zhèn)鳠嵯禂?shù)計算參考溫度選定以及定轉(zhuǎn)子表面?zhèn)鳠嵯禂?shù)不統(tǒng)一的缺點,理論計算值和仿真計算值誤差不超過5%,為PCB繞組盤式電機(jī)的溫度場分析提供參考,可應(yīng)用于PCB繞組盤式電機(jī)熱網(wǎng)絡(luò)及有限元模型中,計算氣隙或其他相似結(jié)構(gòu)流體域的熱阻阻值。

參 考 文 獻(xiàn):

[1] NEETHU S, NIKAM S P, PAL S, et al. Performance comparison between PCB-stator and laminated-core-stator-based designs of axial flux permanent magnet motors for high-speed low-power applications[J]. IEEE Transactions on Industrial Electronics, 2020, 67(7): 5269.

[2] JANG G H, JANG J H. Development of an axial-gap spindle motor for computer hard disk drives using PCB winding and dual air gaps[J]. IEEE Transactions on Magnetics, 2002, 38(5): 3297.

[3] KESGIN M G, HAN P, TARAN N, et al. Design optimization of coreless axial-flux PM machines with litz wire and PCB stator windings[C]//12th Annual IEEE Energy Conversion Congress and Exposition (ECCE), October 11-15,2020, Detroit, USA.2020: 22-26.

[4] AYDIN M, GULEC M. A new coreless axial flux interior permanent magnet synchronous motor with sinusoidal rotor segments[J]. IEEE Transactions on Magnetics, 2016, 52(7): 1.

[5] REED T, BAKHOUM E. Axial flux permanent magnet alternator using printed circuit board stators[C]//IEEE SoutheastCon 2008, April 3-6,2008, Huntsville, USA. 2008: 454-459.

[6] WU Junfeng. Design of a miniature axial flux flywheel motor with PCB winding for nanosatellites[C]//International Conference on Optoelectronics and Microelectronics (ICOM), August 23-25, 2012, Changchun, China. 2012: 544-548.

[7] TOKGOZ F, CAKAL G, KEYSAN O, et al. Design and implementation of an optimized printed circuit board axial flux permanent magnet machine[C]//24th International Conference on Electrical Machines, August 23-26,2020, Gothenburg, Sweden. 2020: 111-116.

[8] DI STEFANO R, MARIGNETTI F, SCARANO M. Optimal feeding of an etched winding mini-motor[C]//ISIE’97 Proceeding of the IEEE International Symposium on Industrial Electronics, July 7-11, 1997, Guimaraes, Portugal. 1997: 474-479.

[9] NEETHU S, NIKAM S P, WANKHEDE A K, et al. High speed coreless axial flux permanent magnet motor with printed circuit board winding[C]//4th Annual Meeting of the IEEE Industry Applications Society (IAS), October 1-5, 2017, Cincinnati, USA. 2017: 1-6.

[10] NOH M D, KIM J, PARK Y W, et al. Comparisons of concentrated printed-circuit stator windings for axial flux permanent magnet machines[C]//IEEE/ASME International Conference on Advanced Intelligent Mechatronics (AIM), July 8-12, 2019, Hong Kong, China. 2019: 229-234.

[11] WANG Xiaoyuan, LU Huaidong, LI Xiang. Winding design and analysis for a disc-type permanent-magnet synchronous motor with a PCB stator[J]. Energies, 2018, 11(12): 3383.

[12] MARIGNETTI F, VOLPE G, MIRIMANI S M, et al. Electromagnetic design and modeling of a two-phase axial-flux printed circuit board motor[J]. IEEE Transactions on Industrial Electronics, 2018, 65(1): 67.

[13] HARMAND S, PELLE J, PONCET S, et al. Review of fluid flow and convective heat transfer within rotating disk cavities with impinging jet[J]. International Journal of Thermal Sciences, 2013, 67(1): 1.

[14] HOWEY D A, CHILDS P R N, HOLMES A S. Air-gap convection in rotating electrical machines[J]. IEEE Transactions on Industrial Electronics, 2012, 59(3): 1369.

[15] WROBEL R, VAINEL G, COPELAND C, et al. Investigation of mechanical loss components and heat transfer in an axial-flux PM machine[J]. IEEE Transactions on Industry Applications, 2015, 51(4): 3000.

[16] RASEKH A, SERGEANT P, VIERENDEELS J. Convective heat transfer prediction in disk-type electrical machines[J]. Applied Thermal Engineering, 2015, 91: 778.

[17] RASEKH A, SERGEANT P, VIERENDEELS J. Fully predictive heat transfer coefficient modeling of an axial flux permanent magnet synchronous machine with geometrical parameters of the magnets[J]. Applied Thermal Engineering, 2017, 110(2): 1343.

[18] BOUTARFA R, HARMAND S. Local convective heat transfer for laminar and turbulent flow in a rotor-stator system[J]. Experiments in Fluids, 2005, 38(2): 209.

[19] DORFMAN L A. Hydrodynamic resistance and the heat loss of rotating solids[M]. Edinburgh: Oliver and Boyd,1963.

[20] DAILY J W, NECE R E. Chamber dimension effects on induced flow and frictional resistance of enclosed rotating disks[J]. Journal of Basic Engineering, 1960, 82(1): 217.

[21] OWEN J, ROGER R. Flow and heat transfer in rotating-disc systems. Volume I-Rotor-stator systems[J]. NASA STI/Recon Technical Report A, 1989, 90: 45759.

[22] SCHUMANN C, MULLER T, STEIN E, et al. Axial-flux-machine with an ironless fractional slot winding[C]//40th Annual Conference of the IEEE-Industrial-Electronics-Society(IECON),October 29-November 1, 2014, Dallas, USA. 2014:424-430.

[23] TSAI M C, HSU L Y. Design of a miniature axial-flux spindle motor with rhomboidal PCB winding[J]. IEEE Transactions on Magnetics, 2006, 42(10): 3488.

[24] BRADY J F, DURLOFSKY L. On rotating disk flow[J]. Journal of Fluid Mechanics, 1987, 175: 363.

[25] 魏永田, 孟大偉, 溫嘉斌. 電機(jī)內(nèi)熱交換[M]. 北京: 機(jī)械工業(yè)出版社,1998.

(編輯:邱赫男)