基于可靠性分析與輕量化技術的汽車車身結構優化設計

摘 要:為了提高車身的可靠性并積極響應當前的雙碳策略要求,本文結合可靠性分析和輕量化技術對汽車車身進行結構優化。首先,介紹了輕量化技術和可靠性分析原理,并給出了可靠性優化的數據模型。其次,對車身剛度靈敏度和模態靈敏度進行分析,設計了剛度和模態的多目標優化模型,并以此得到了優化后的車身有限元模型。研究結果表明,優化后的車身在彎曲工況和扭轉工況下的剛度值均有所提升,分別達到了6689N/mm和15012Nm/Deg,提升比例分別為4.68%和2.17%。此外,優化后的模型能夠達到22.35×106的疲勞循環周次。由此說明,所設計的車身結構具有較好的抗疲勞性以及穩定性,該設計方案能為汽車制造領域提供新的優化方向。

關鍵詞:汽車;有限元;車身;結構設計;輕量化;可靠性分析

中圖分類號:U 463" " 文獻標志碼:A

在全球競爭日益激烈和環保標準不斷提高的背景下,汽車行業面臨減輕車輛質量,以提高能源效率和降低排放的迫切需求[1]。車身輕量化通過應用高強度鋼材、高性能合金以及復合材料等先進材料及優化的結構設計,能有效降低車輛質量,提升車輛性能并增強安全性和耐用性。目前,盡管車身輕量化和可靠性分析在汽車行業已有廣泛應用,但是如何平衡這兩者以達到最佳的車身性能仍是一個挑戰[2]。現有的研究多集中于單一的輕量化材料應用或獨立的可靠性評估,缺乏一個系統的方法來整合這2個方面。基于此,本研究的目標是通過一種創新性的綜合優化策略,開發出一種結構上既輕便又堅固的汽車車身,以適應現代汽車工業對高效能和高可靠性的雙重需求。通過這項研究,以期為汽車制造商提供在競爭激烈的市場中脫穎而出的策略,同時為消費者提供更安全、更環保且更經濟的駕駛選擇。

1 結合可靠性分析與輕量化技術的車身結構優化研究

1.1 輕量化技術與可靠性分析

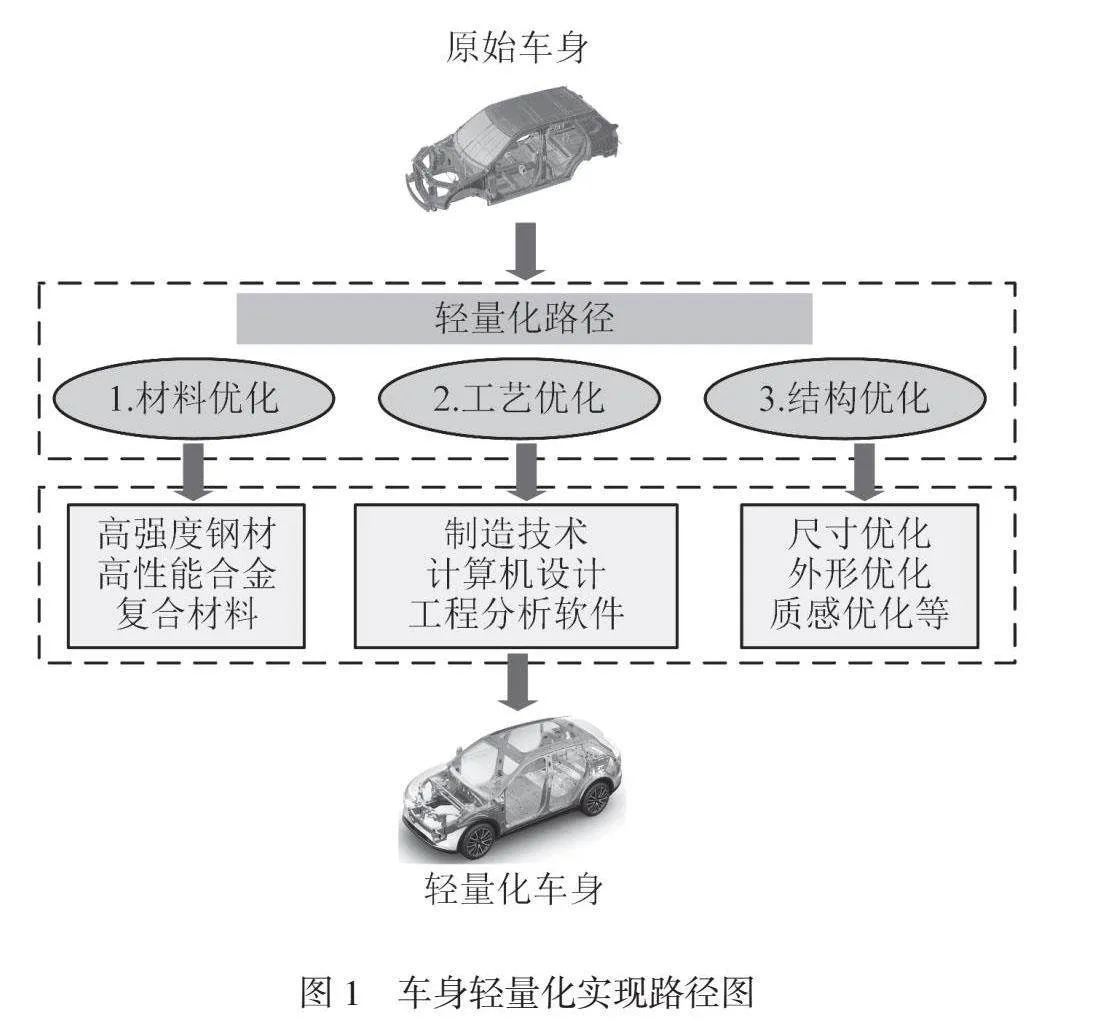

車身輕量化技術是指在汽車制造中應用的一系列方法和材料,目的是減輕車輛質量,以提高能源效率、降低排放并提升車輛性能,保持或增強車輛的安全性和耐久性[3]。目前,實現車身輕量化的幾種主要技術路線如圖1所示。

在圖1中,實現車身輕量化的主要技術路線分為3種,分別是材料優化、工藝優化和結構設計優化。在上述3種優化路線中,結構優化設計是目前的主流優化路線。結構優化設計綜合應用數學原理,通過有限元技術進行結構參數的精細調整,例如調節構件尺寸、輪廓形狀、材料厚度和布局,以減輕部件質量。首先,明確設計變量及其取值范圍。其次,設定符合實際使用條件的約束條件,并在這些條件下探尋最佳的解決方案。最后,當面對特定任務時,還可以采取參數化優化、單一目標優化或多目標協同優化等策略。

可靠性分析作為一種系統性的分析技術,可以提高系統、設備或軟件的可靠性[4-5]。在汽車車身結構設計中,可靠性分析是一個關鍵環節,它確保了車身設計能夠在預期的使用期限內抵抗各種負荷和應力,而且不會出現故障。在實際應用中,利用可靠性分析優化車身結構的數學模型主要有兩類,第一類是以車身結構的最大可靠度為目標函數進行設計,第二類是以車身實際質量的最小值為目標函數進行設計,當車身結構的質量小于優化目標的質量時,以此為約束條件,得到第一類數學模型。而當車身結構的質量大于優化目標的質量時,以此作為約束條件,得到可靠性優化的第二類數學模型。此次研究結合可靠性分析原理對車身結構進行優化,確保汽車能夠在滿足可靠性目標的基礎上實現車身的輕量化,即滿足實際質量最小的目標值,因此最終利用第二類數據模型進行車身結構的優化設計。

1.2 汽車車身有限元模型搭建及其結構輕量化設計

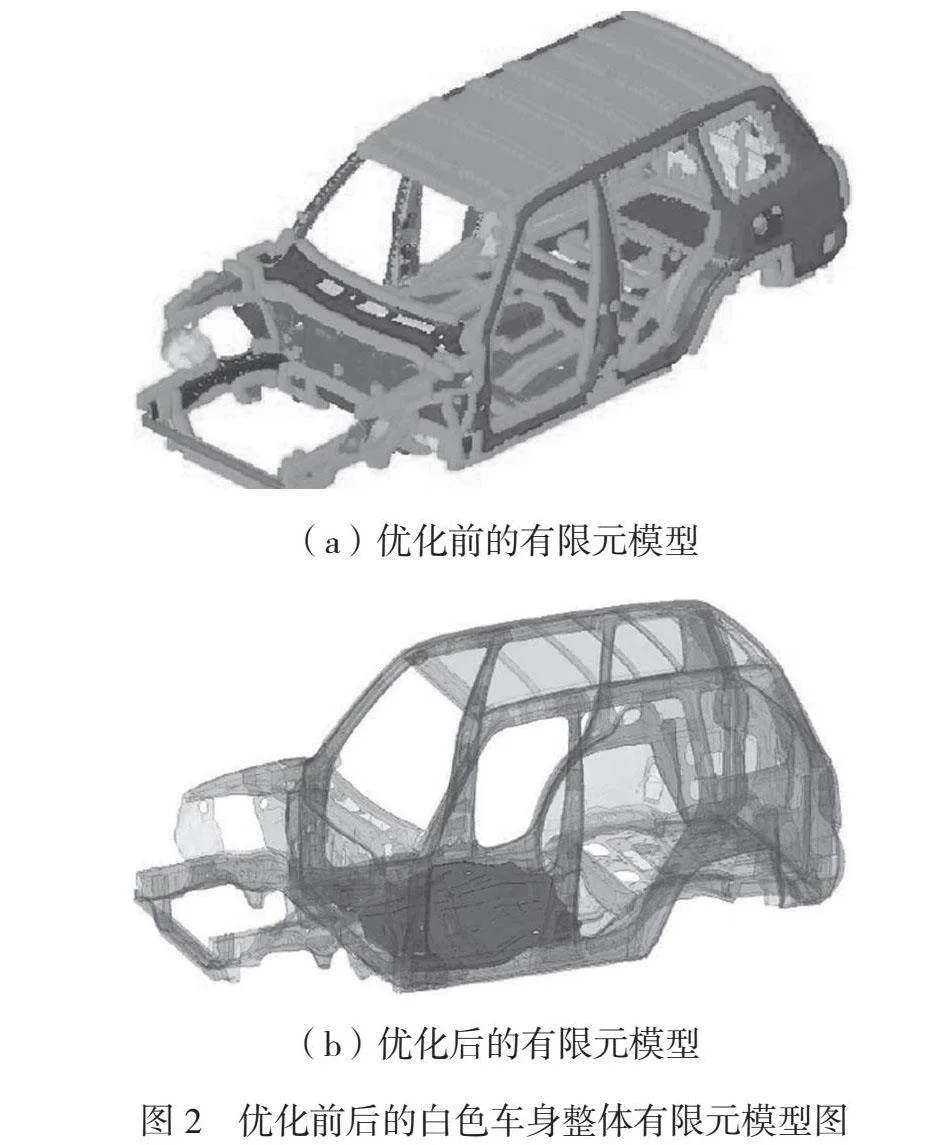

在對車身結構進行優化設計前,需要利用有限元分析軟件搭建合適的車身模型,以確保后續優化設計結果的準確性。研究所優化的汽車車身為城市越野型白色小汽車車身,該車的長、寬、高分別為4100mm、1900mm、1450mm,車身結構主要包括骨架、外板金屬件、門窗組件、附屬品、內外飾件和座椅等元件。大多數部件之間主要通過焊點焊接完成連接,部分結構使用螺栓和鉸鏈連接。組成車身的金屬件主要是薄板,厚度一般為0.7mm~1.5mm,使用的材質包括45號鋼、700L高強度鋼等。使用HyperMesh軟件進行車身有限元預處理,首先,將車身模型轉化為標準格式并導入HyperMesh[6-7]。其次,清理幾何模型,例如修復缺失的表面、移除多余的線條。再次,在螺栓處部署加固網格,并對剩余區域進行網格分割,同時移除并改進任何不符合質量標準的網格。最后,還需要對各車身中各組件的材料屬性進行命名,并利用模塊化的思想將車身分為頂部、左右側圍、前部和底板等區域。在完成上述所有步驟后,進行網絡連接和網格質量檢查,最終完成白車身有限元模型的構建工作。將車身剛度靈敏度分析及模態靈敏度分析作為結構優化的基礎,結合可靠性分析原理實現白色車身結構的輕量優化。在所搭建的有限元模型中,得到優化前后的白色車身整體效果圖如圖2所示。

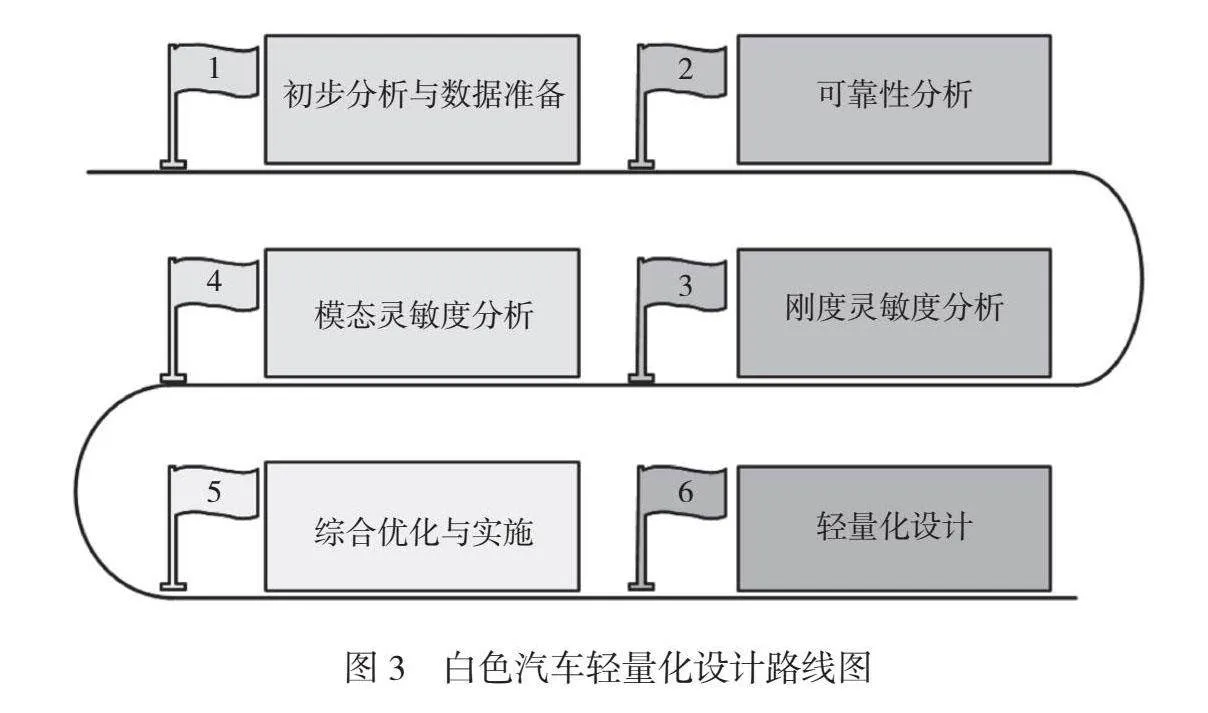

圖2(a)和圖2(b)分別為優化前后的白色車身整體有限元模型圖,圖2(a)的模型圖只是對白色汽車本身進行有限元建模,并未做任何優化。圖2(b)是以車身剛度靈敏度分析和車身模態靈敏度分析作為檢驗指標,對白色車身進行輕量化設計。結合可靠性分析、車身剛度靈敏度分析、模態靈敏度分析的車身輕量化設計流程如圖3所示。

首先,收集和分析現有車身結構數據,識別關鍵性能指標,例如剛度、強度和耐久性,并使用有限元分析軟件構建初始車身模型。其次,應用系統可靠性分析技術來評估車身各部分在預期使用壽命內的潛在故障點。再次,確定車身結構中對剛度影響最大的部分,分析這些部分在不同加載條件下的性能表現。從次,進行模態分析,以確定車身結構的固有頻率和振動模式,根據靈敏度分析結果,調整設計參數,例如材料選擇、厚度和幾何形狀,以實現質量減輕的目標。最后,結合剛度靈敏度和模態靈敏度分析結果,使用多目標優化算法來尋找滿足可靠性、剛度和輕量化要求的最優設計方案。

當分析剛度靈敏度時,需要從158個車身組件中選出152個作為設計變量進行剛度分析,以組件厚度作為優化變量,并在不降低車身剛度的前提下減輕總質量。對關鍵組件的剛度靈敏度和相對靈敏度進行分析,優化車身結構,采用增加高靈敏度組件厚度和減少低靈敏度組件厚度的策略,最終實現輕量化。模態靈敏度分析與前者類似,也需要建立有限元模型進行計算和分析。

2 仿真結果分析

2.1 車身剛度對比結果

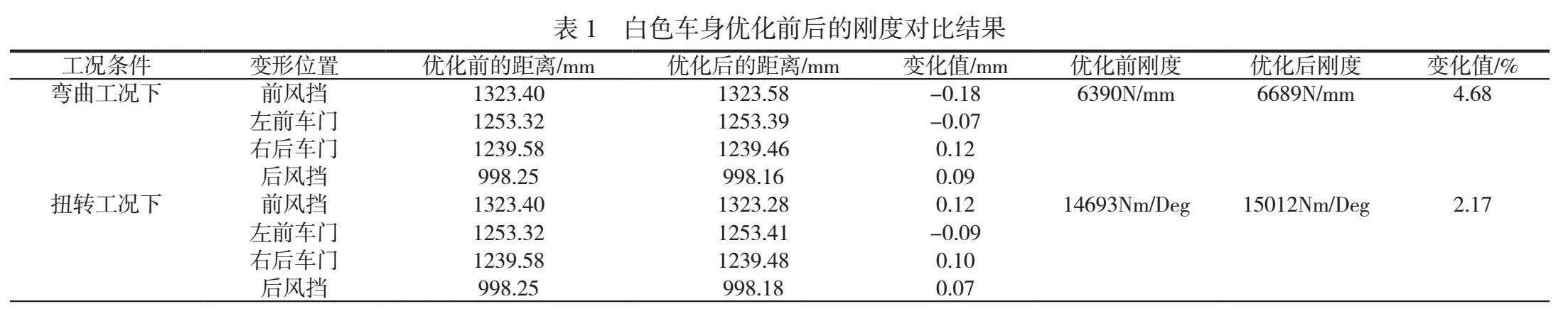

為了分析白色車身結構的剛度性能,選定車身縱梁作為主要的剛度測量區域,令該結構在Optistruct軟件中進行剛度強度分析。同時,根據車身的彎曲剛度和扭轉剛度要求,在有限元模型中適當設定白色車身的約束條件,得到白色車身在優化前后的位移變化和剛度變化,見表1。

由表1可知,在彎曲工況下,前風擋、左前車門、右后車門、后風擋的變形距離分別為1323.40mm、1253.32mm、1239.58mm、998.25mm,4個位置在優化后的變形距離變化不大,最大變化值僅為-0.18。此時,車身在彎曲工況下的剛度值由6390N/mm增至6689N/mm,剛度漲幅為4.68%。同理,在扭轉工況下,前風擋、左前車門、右后車門、后風擋4個位置的變形距離也較小,但剛度值卻從14693Nm/Deg增至15012Nm/Deg,此時的剛度漲幅為2.17%。綜合來看,優化后的車身結構能夠將車身各位置的開口變形控制在0.20以內,并且均能增加剛度值,從而提高車身的整體性能。

2.2 車身模態對比結果

除了對剛度進行測試外,研究進一步驗證了白色車身優化前后的模態變化結果,得到5個不同結構位置在優化前后的模態值及其漲幅,見表2。

由表2可知,車身前端、車身地板局部彎曲、車身一階橫擺、車身一階彎曲、車身一階扭轉的初始模態值分別為38.51Hz、45.22Hz、38.24Hz、46.50Hz、49.82Hz,對車身進行輕量化設計后,5個位置的模態值均有所增加,分別為42.12Hz、49.86Hz、42.37Hz、50.18Hz、55.26Hz。其中,車身一階扭轉的模態值漲幅最大,高達10.92%。綜上可得,經過優化的一階扭轉模態有效避免了由發動機低速運行引起的波動,并且避免了共振現象。這樣不僅提高了一階扭轉模態的振幅,而且還有助于提高車身的整體動態表現。

2.3 車身可靠性對比結果

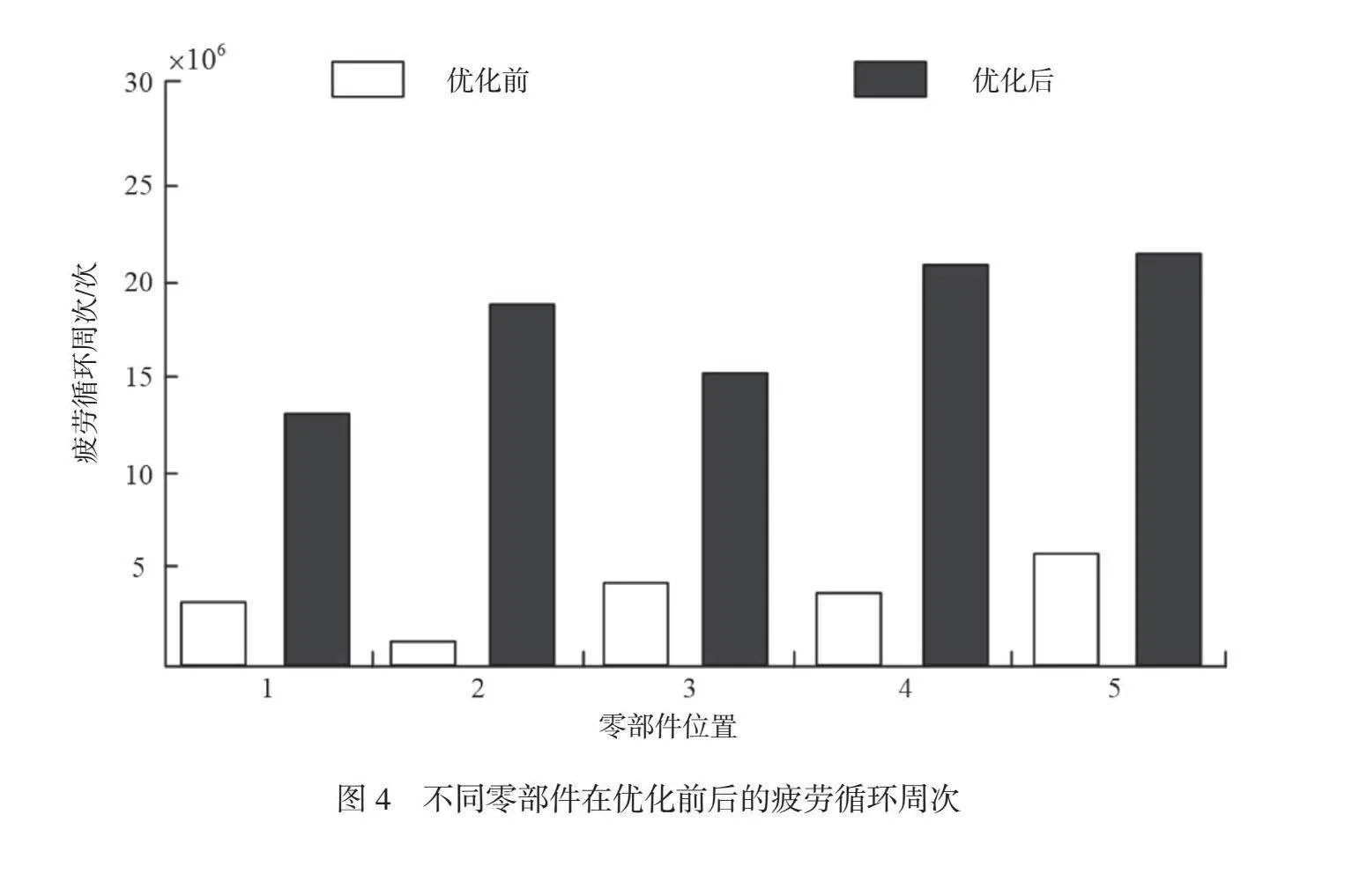

為了證明優化后的車身結構具有較高的可靠性,研究選擇了5個不同的零部件位置進行測試,在nCode軟件中進行加載,得到了5個零部件在優化前后的疲勞循環周次結果,如圖4所示。

由圖4可知,5個不同的零部件在優化后的疲勞循環周次均比優化前高。在優化前,所有零部件的疲勞循環周次均高于標準的安全壽命疲勞循環周次,即均大于1.00×106次,由此說明,優化前搭建的有限元仿真模型是滿足疲勞設計需要的。除此之外,零部件4和零部件5在優化后的疲勞循環次數更是達到了20.00×106以上,分別為21.14×106和22.35×106。由此可見,進行輕量化優化設計后的白色車身能夠擁有更高的抗疲勞性能,從而使整個車身擁有更高的可靠性。

3 結語

為了實現車身結構的輕量化設計,研究結合可靠性分析、車身剛度靈敏度分析和模態靈敏度分析設計了多目標優化方案,并在有限元軟件中設計了優化后的汽車模型。研究結果表明,在剛度分析中4個測點位置在優化前后的開口變形距離并不大,但在彎曲工況和扭轉工況下的剛度值分別提高到了6689N/mm和15012Nm/Deg,漲幅分別為4.68%和2.17%。車身模態對比結果表明,優化后的車身一階扭轉模態值較大,從49.82Hz增至55.26Hz,漲幅為10.92%。最后對比了優化前后的車身可靠性,得到編號為5的零部件在優化后的疲勞循環周次高達22.35×106。綜上所述,優化后的車身結構具有更高的剛度值和模態值,并且整個車身也具有更高的抗疲勞性和可靠性。由于汽車種類較多,因此后續研究還需要測試該優化方案在其他汽車類型中的適應性。

參考文獻

[1]洪道凱,王曉方,王哲,等.計及EV和電池儲能的能源調度策略[J].能源與環保, 2023, 45(1):273-280.

[2]賈良躍,郝佳,商曦文,等.基于長短期記憶網絡的桁架車身結構輕量化設計優化[J].計算機集成制造系統, 2023, 29(10):3317-3330.

[3]李作軒,賈良躍,郝佳,等.基于多工況關聯的無人車輛車身結構輕量化優化設計[J].兵工學報, 2023(11):3529-3542.

[4]張磊,寇若洋,董磊,等.一種含異形結構的汽車合裝吊具設計與優化[J].機械設計, 2023, 40(8):135-142.

[5]張凱超,付銳,袁偉,等.動態模型全局靈敏度分析及其在汽車前橋結構中的應用[J].汽車工程學報, 2023, 13(5):773-780.

[6]李貴,劉耀東,梁仁杰.復雜汽車結構件多工位級進模條料沖裁刃口優化設計[J].鍛壓技術, 2022, 47(1):153-160.

[7]廉玉波,田洪生,黃海,等.CTB結構中電池與車身密封設計研究[J].汽車工程, 2023, 45(3):459-467.

通信作者:劉子瑜(1992-),男,漢族,河北石家莊人,本科,石家莊交通運輸學校助理講師,研究方向為汽車車身修復。

電子郵箱:cvbnm8990@126.com。