皮帶機中皮帶輪的旋壓設計與有限元仿真

摘要:皮帶機是解決大規模物料運輸的有效手段。為了提升皮帶輪的使用性能,本文提出了一種旋壓加工工藝。該工藝用旋輪的徑向進給成型代替了鍛壓加工過程中的車削、銑削等工藝,節省了毛坯料的用料量。在旋壓加工工藝的基礎上,本文進一步給出了皮帶輪的結構參數配置。基于有限元仿真軟件,對皮帶輪旋壓加工過程進行仿真分析,該應力分析結果對皮帶輪旋壓加工具有重要的參考價值。

關鍵詞:皮帶機械;皮帶輪;旋壓加工;鍛壓加工;有限元仿真

中圖分類號:TH16""""""""" 文獻標志碼:A

在大規模的物料運輸過程中,通常采用傳送效率較高的傳送機械,以提高物料的運輸效率。在此類傳送機械中,皮帶機械是最常用的一種機械[1]。皮帶機具有非常突出的特點,包括工作原理簡單、結構復雜度低、物料傳送量大、運輸速度快以及運輸效率高。構成皮帶機的核心構件為傳送帶和皮帶輪[2]。傳送帶是閉環的帶狀結構,在物料運輸過程中往復動作。皮帶輪是傳送帶的支撐構件和傳動構件,使傳送帶按照預想位置和軌跡完成物料運輸。同時,皮帶輪是整個皮帶機械的主動件,可帶動傳送帶傳動。與傳送帶的絕對長度相比,皮帶輪的半徑短且周長短,傳送帶完成一次周期傳動時,皮帶輪需要轉過多個周期。因此,在持續傳送的工作過程中,皮帶輪的磨損會更多,也更容易出現疲勞破壞問題[3],皮帶輪的設計關系到整個皮帶機能否可靠使用。本文基于旋壓加工工藝,進行了皮帶輪的加工工藝設計和尺寸形狀設計,進而通過有限元軟件對其性能進行分析。

1皮帶輪鍛壓工藝流程分析

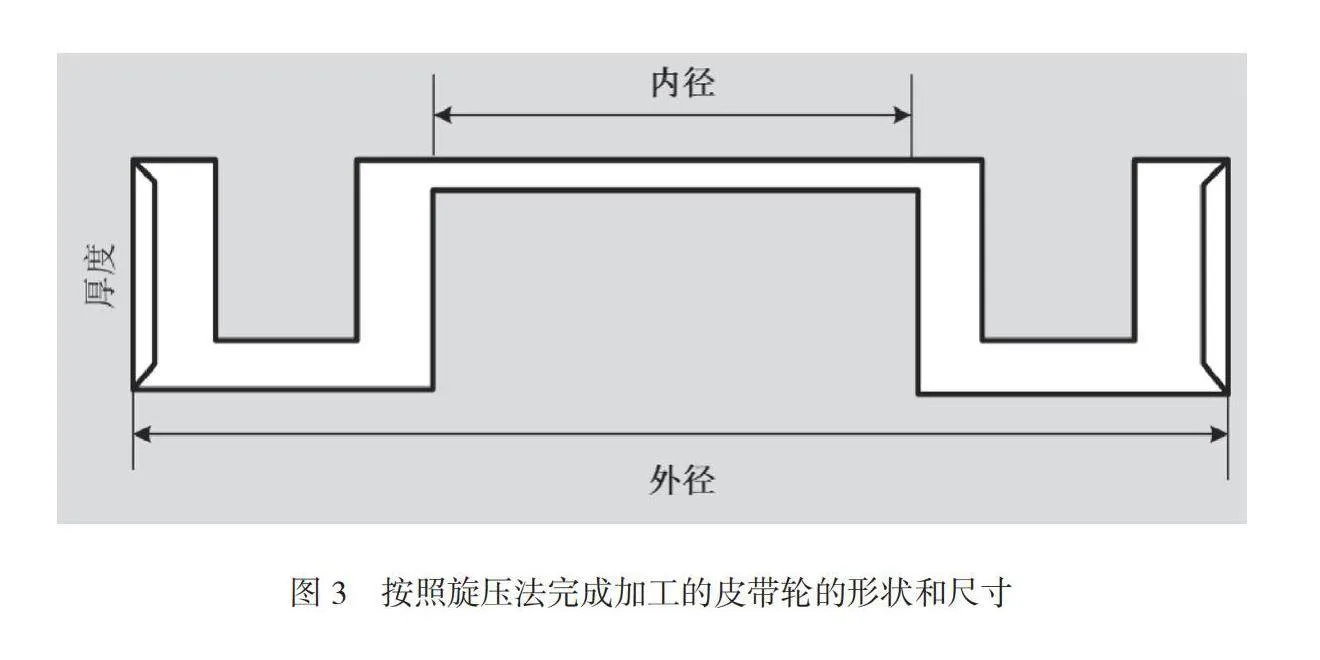

皮帶輪具有支撐和傳動傳送帶的作用,因此在強度方面具有較高要求。在大多數大型皮帶機中,皮帶輪一般采用低碳鋼來制作,以滿足物料運輸過程中的力學性能要求。低碳鋼材料的皮帶輪加工成型一般采用鍛壓加工方法,該方法的加工工藝流程如圖1所示。

從圖1可以看出,皮帶輪的鍛壓加工成型工藝包括11步驟。第一個步驟,毛坯料下放;第二個步驟,對毛坯料進行加熱處理;第三個步驟,對加熱后的毛坯料進行模鍛處理;第四個步驟,對加熱模鍛的毛坯料進行切邊處理;第五個步驟,對切邊后的毛坯料進行整形處理;第六個步驟,通過熱處理去除加工過程中的殘余應力并改進低碳鋼材料的切削性能;第七個步驟,進行皮帶輪的端面車削加工;第八個步驟,對車平端面后的盤型零件進行沖孔加工;第九個步驟,對皮帶輪中裝卡傳送帶的型槽進行粗車加工;第十個步驟,對皮帶輪中裝卡傳送帶的型槽進行精車加工;第十一個步驟,對加工好的皮帶輪進行質量檢測,將合格品入庫并等待組裝。

皮帶輪的鍛壓加工是比較成熟的工藝,但經驗數據表明這種加工方法存在一個典型的缺點,即產生的加工廢料多,在車削、銑削、沖孔等多個環節都會形成廢料,從而嚴重降低了材料的使用效率。為此,本文用一種旋壓加工工藝來代替鍛壓加工工藝。

2皮帶輪的旋壓加工工藝設計

與鍛壓加工相比,旋壓加工的突出特點就是節省材料、加工效率高。旋壓加工的核心是旋輪通過徑向進給壓力將毛坯料壓縮成型,從而省去了大量的車削、銑削加工,避免了材料的浪費。毛坯料在承受旋輪進給壓力的過程中會產生塑性變形,即形成皮帶輪的最終形狀。

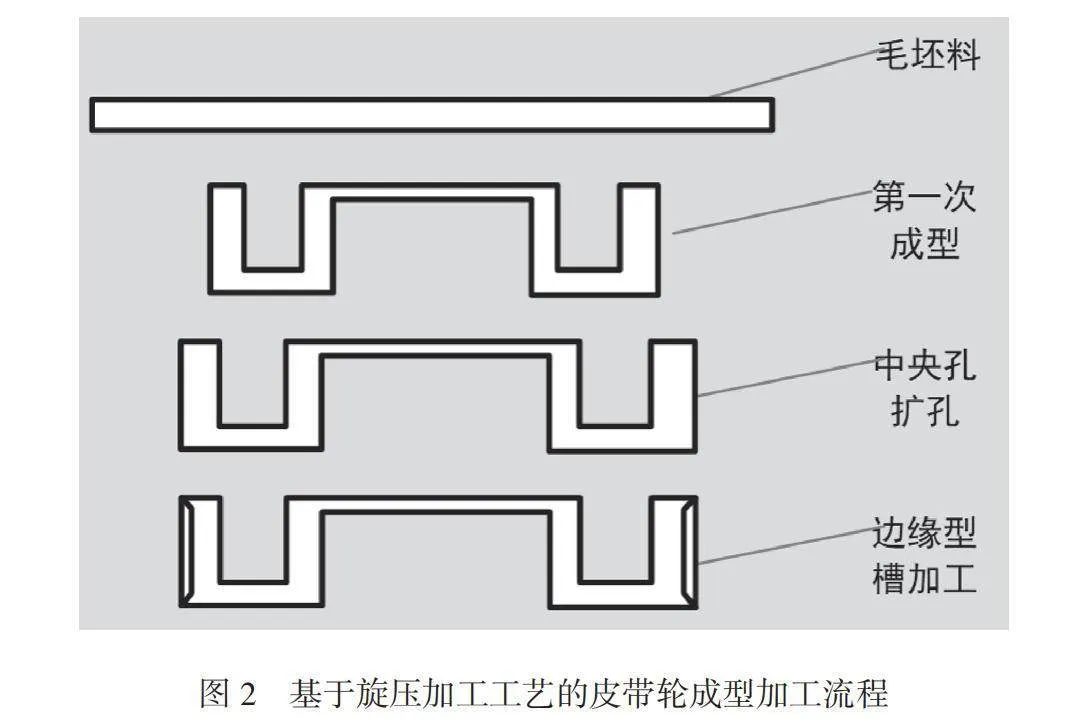

在制作皮帶輪的過程中,如果旋壓工藝沒有改變毛坯料的厚度,就稱旋壓為普通旋壓。如果旋壓工藝改變了毛坯料的厚度,就稱旋壓為強力旋壓。可見,普通旋壓加工僅改變了毛坯料的形狀,而強力旋壓加工改變了毛坯料的形狀和厚度。皮帶輪這種具有輪轂特征的多型腔構件需要經過多工位多次旋壓進給,才能形成最終的形狀。基于旋壓加工工藝的皮帶輪成型加工流程如圖2所示。

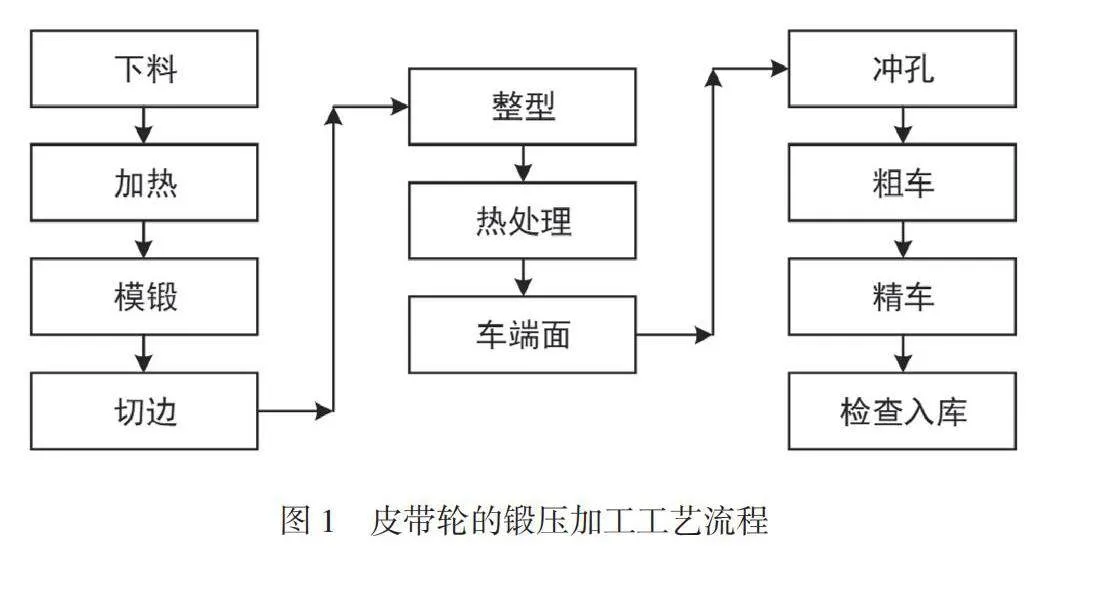

皮帶輪旋壓加工工藝的流程包括以下7個步驟。第一個步驟,對用于加工皮帶輪的毛坯料進行預熱處理,改變其可旋壓的力學性能;第二個步驟,將預熱后的用于加工皮帶輪的毛坯料固定在加工平臺的旋轉模具上;第三個步驟,旋轉輪沿著徑向進給完成旋壓成型,圓周凹槽成型的剖面結果如圖2中第一次成型的效果;第四個步驟,根據皮帶輪的尺寸需求確定是否需要通過旋輪對中央空調進行擴孔,并增大皮帶輪中央孔的半徑;第五個步驟,對左、右兩側的輪轂邊緣進行淺車削;第六個步驟,運用“V”形輪對左、右邊緣進行齒形型槽加工;第七個步驟,將旋壓加工的環境溫度降至室溫,完成加工。按照旋壓法完成加工的皮帶輪的形狀和尺寸如圖3所示。

皮帶輪內壁的壁厚如公式(1)所示。

(1)

式中:H1為皮帶輪的內壁壁厚;d1為皮帶輪的中心孔內直徑;d2為皮帶輪的中心孔外直徑。

皮帶輪在中心輪轂外的支撐環寬度如公式(2)所示。

(2)

式中:B為皮帶輪在中心輪轂外的支撐環寬度;d2為皮帶輪

的中心孔外直徑;d3為支撐環左、右兩側極限位置間的距離。皮帶輪外輪轂的厚度如公式(3)所示。

(3)

式中:H2為皮帶輪外輪轂的厚度;d3為支撐環左右兩側極限位置間的距離;d4為皮帶輪整體的最大外徑。

皮帶輪的縱向厚度如公式(4)所示。

L=n·s(4)式中:L為皮帶輪的縱向厚度;n為邊緣型槽的齒數;s為邊緣型槽的齒間距。

根據上述設計過程可知,皮帶機中皮帶輪的旋壓設計的關鍵是合理計算和配置關鍵參數,包括皮帶輪內壁的壁厚、皮帶輪在中心輪轂外的支撐環寬度、皮帶輪外輪轂的厚度和皮帶輪的縱向厚度等。為了使上述參數能夠滿足要求,旋壓加工過程中需要充分考慮皮帶輪材料的性能、承受能力,在旋壓過程中要減少沖擊和,尤其要盡可能控制壁厚較薄位置的旋壓沖擊強度和速度。

從皮帶輪的結構來看,其整體的型槽加工會使原本薄片狀的材料經過多次旋壓且這些旋壓加工的方向相反,有的為正向沖擊,有的為反向沖擊,這樣的沖擊過程會進一步增加旋壓加工過程中薄片狀材料被破壞的可能性。因此,在整個旋壓加工過程中還要配合關鍵時間點、關鍵步驟的強度校核和檢驗,以保障薄片狀材料的安全性。旋壓加工既與前期的理論計算和分析有關,又對操作人員有較高要求,因此在正式加工前進行仿真驗證是十分必要的。

3皮帶輪加工過程的有限元分析

為了驗證皮帶輪旋壓工藝加工流程和尺寸設計的有效性,本文將基于有限元分析軟件平臺對加工過程進行仿真分析。

本文在有限元分析的過程中設定的各種關鍵參數如下所示。第一組參數,毛坯料的熱預旋溫度設定為900℃,用于旋輪加工的旋轉輪的速度設定為31.4rad/s,旋轉輪旋壓過程中的徑向進給速度設定為0.1mm/r,旋壓輪的直徑設定為120mm,剪切摩擦系數設定為0.25,旋轉輪旋壓過程中的徑向進給量設定為0.9mm。第二組參數,毛坯料的冷預旋溫度設定為20℃,用于旋輪加工的旋轉輪的速度設定為31.4rad/s,旋轉輪旋壓過程中的徑向進給速度設定為0.1mm/r,旋壓輪的直徑設定為120mm,旋壓加工過程中剪切摩擦系數的設定為0.12,旋轉輪旋壓過程中的徑向進給量設定為0.6mm。

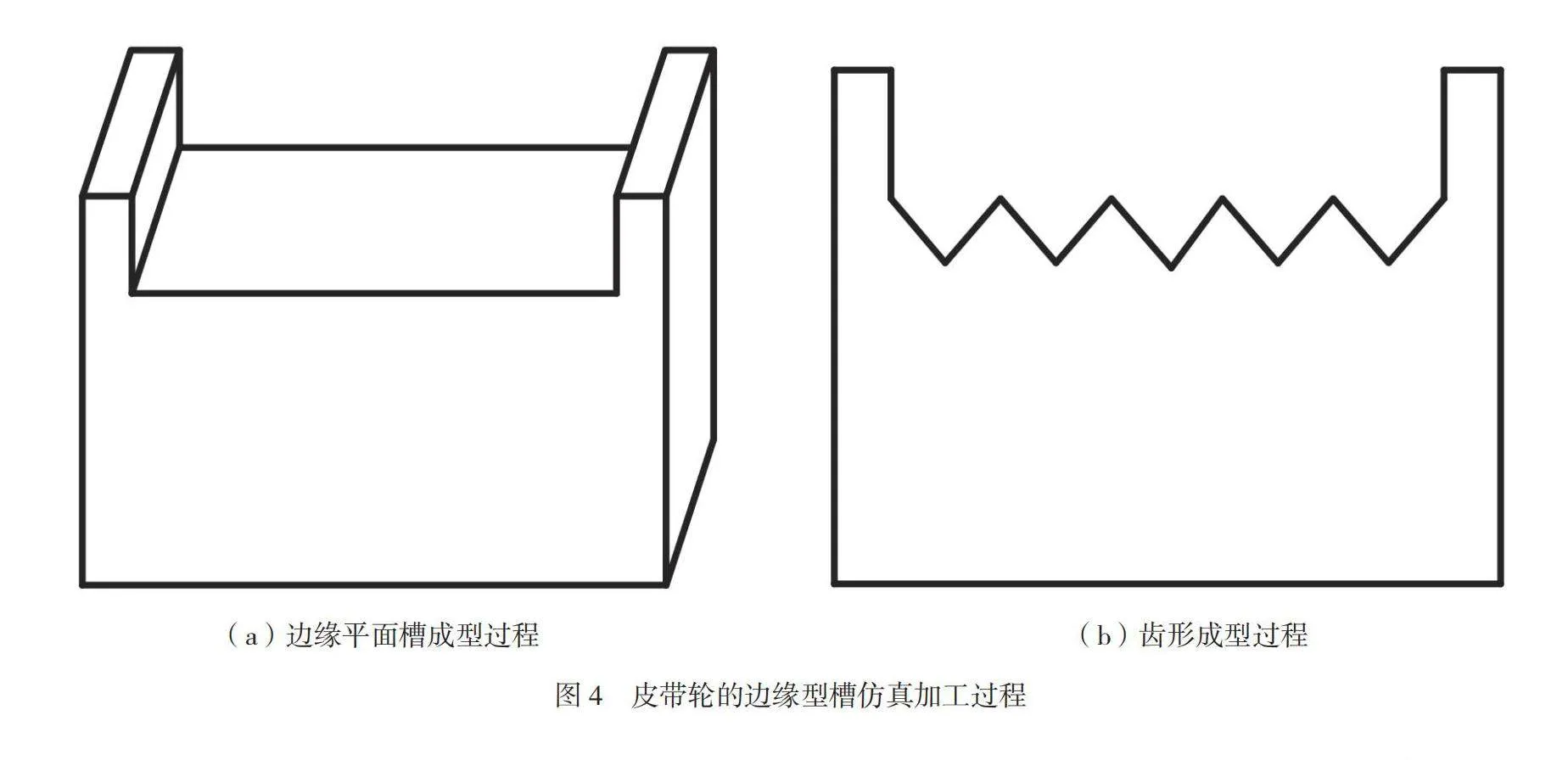

基于上述參數,在有限元仿真平臺上完成的皮帶輪邊緣加工過程如圖4所示,包括邊緣平面槽成型過程和齒形成型過程。

對皮帶輪的邊緣進行平面型槽加工,加工后得到如圖4(a)所示的結果。旋壓輪執行側向進給,隨著進給深度增加,毛坯料的平槽底部表面開始出現淺齒形波紋形狀。在側向進給量不斷增加的情況下,齒形逐漸形成。在這個加工過程中,被加工的金屬殘屑不斷飛出。此處的旋壓加工輪是“V”形輪,在轉動軸的持續旋轉作業下,平槽底部的齒形逐漸加工完成,最終得到完整形狀。

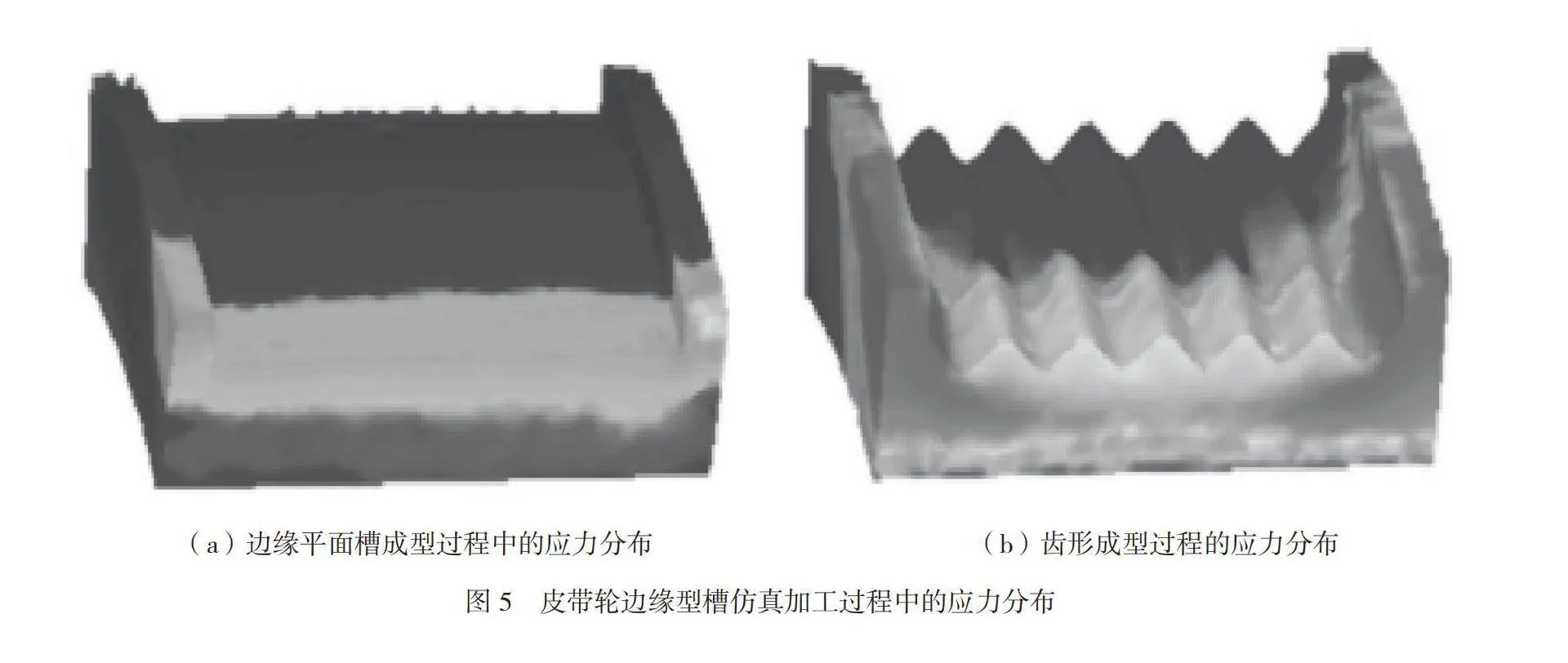

在上述平槽齒形加工過程中,由有限元分析軟件得出的應力分析結果如圖5所示。

圖5(a)和圖5(b)分別對應圖4(a)和(b)。從圖5(a)中可以看出,在皮帶輪邊緣型槽開槽型腔的過程中,開槽刀具由外向里逐步推進,起刀時對毛坯料的應力最大,并且最大位置出現在左側槽肩和右側槽肩的頂部。隨著刀具逐步向內進展延伸,皮帶輪邊緣平面槽底部和側面都均受力均勻。在該加工階段,邊緣平面槽的應力分布均衡且不復雜。

從圖5(b)中可以看出,在齒形成型加工過程中,“V”形輪也是由外向里推進,因此外側的應力高于內側的應力,應力最大位置仍然是左側槽肩和右側槽肩的頂部,并且覆蓋面積和深度更大。隨著齒形加工逐步向內推進,應力變小且

應力分布更平穩。與圖5(a)的情況相比,圖5(b)加工過程中的應力分布更復雜,這也是皮帶輪加工過程中需要注意的關鍵步驟,應避免應力過大導致的齒形破壞,還要盡可能考慮復雜應力對加工過程中和加工后皮帶輪的影響。

4結論

包括水泥、煤炭等在內的大規模物料運輸離不開高效的運輸機械。皮帶機是完成此類任務的常見選擇。在皮帶機的構成中,皮帶輪具有支撐傳送帶的作用,并通過自身轉動帶動皮帶輪傳動。因此要做好皮帶輪的設計工作,才能確保皮帶機械的使用壽命更長。本文分析了基于鍛壓加工的皮帶輪加工工藝。由于該工藝復雜的車削、銑削過程會產生大量的材料浪費,因此本文提出了基于旋壓加工的全新工藝,給出了完整的加工工藝流程和皮帶輪的尺寸結構旋壓加工效果,并在有限元仿真軟件下,給出了皮帶輪旋壓加工過程的應力分析結果。

參考文獻

[1]楊銀偉. 超長隧洞TBM皮帶機出渣系統檢修技術與費用研究[J]. 國防交通工程與技術,2023,21(3):71-75.

[2]李敏,高文亭,張貝貝. 皮帶機關鍵部件壽命可靠性分析及提升對策研究[J]. 產品可靠性報告,2023,42(8):130-131.

[3]湯漓江,褚建華. 淺談噴霧抑塵裝置在輸煤皮帶機張緊裝置處的應用[J]. 中文科技期刊數據庫(全文版)工程技術,2023,32(4):41-44.