基于三維雙連續(xù)納米孔結(jié)構(gòu)的大功率鋰離子微型電池

摘 要:目前鋰離子電池的制造方法較多,但是質(zhì)量輕的高功率微型電池的制造仍然是難點(diǎn)。本文采用空氣直接熱氧化法制備了多孔NiO電極,并對其進(jìn)行結(jié)構(gòu)表征,還制備了2個(gè)基于三維雙連續(xù)納米孔結(jié)構(gòu)的大功率鋰離子微型電池。試驗(yàn)結(jié)果表明,當(dāng)放電速率為1.5 C時(shí),微型電池A能量密度為15 μWh/cm2,功率密度為23 μW/cm2;當(dāng)放電速率為870 C時(shí),微型電池B的能量密度為0.6 μWh/cm2,功率密度為7 400 μW/cm2,本文制備的微型電池的能量密度和功率密度相對較高,取得了功率和能量密度之間的平衡,產(chǎn)生了高性能電源,能夠擴(kuò)展到其他領(lǐng)域。

關(guān)鍵詞:納米孔結(jié)構(gòu);大功率;鋰離子;微型電池

中圖分類號:TM 912" " " " " 文獻(xiàn)標(biāo)志碼:A

除電容器外,電源一般是利用布線和電路走線連接至電子設(shè)備。電容器可以集成至電子產(chǎn)品中,但是其能量密度比電池更低。電池可以儲存比電容器更多的能量,但是其提供的功率通常較低,不能制造成微型電池[1-2]。大多數(shù)關(guān)于高功率電池的文獻(xiàn)都研究陽極或者陰極半電池,雖然可以提高電池的功率密度,但是能量密度會(huì)降低[3]。

基于3D集成多孔微電極的電池架構(gòu)可以結(jié)合小離子擴(kuò)散距離、大活性材料百分比和高導(dǎo)電性電極等因素,在不降低能量密度的情況下達(dá)到高功率密度[4]。這種微架構(gòu)還適用于微電子集成的微型電池。對微型電池的研究側(cè)重于高面能量密度,不是體積能量密度或體積功率密度。需要控制材料的均勻性,尺寸為10 nm~1 mm,因此將3D電極集成到1個(gè)完整的微型電池中具有挑戰(zhàn)性[5]。研究者已經(jīng)提出了許多用于微型電池的三維半電池電極設(shè)計(jì),這些設(shè)計(jì)僅由陽極或陰極組成。然而,完全集成3D陽極和陰極的微型電池性能的研究很少。本文采用空氣直接熱氧化法制備多孔NiO電極,并對其進(jìn)行結(jié)構(gòu)表征。制備2個(gè)基于三維雙連續(xù)納米孔結(jié)構(gòu)的大功率鋰離子微型電池,其功率密度更高,并完成了微電子集成。

1 試驗(yàn)部分

1.1 多孔NiO電極的制備

采用空氣直接熱氧化法制備多孔NiO電極。在高純乙醇中對Ni泡沫進(jìn)行超聲處理30 min,然后在60 ℃的真空烘箱中干燥3 h。在管式爐中以5 ℃/min的加熱速率加熱預(yù)處理的Ni泡沫。當(dāng)溫度為400 ℃時(shí)研究不同時(shí)間(1 h、3 h和6 h)對NiO電極形貌和電化學(xué)性能的影響,樣品分別記為NiO-400-1 h、Ni-3 h和NiO-6 h。分別在400 ℃、450 ℃和500 ℃的溫度條件下進(jìn)行1 h,對應(yīng)的樣品分別記為NiO-400-1h、NiO-450和NiO-500。

1.2 鎳支架和微型電池制造

在電隔離的互指金屬模板上安裝三維多孔電極,制備具有陽極、陰極和液體電解質(zhì)的完全集成的微型電池。將自組裝的聚苯乙烯(PS)蛋白石電沉積在具有互指金模板的玻璃基板中,制備雙連續(xù)鎳電極支架。在1mm厚的鈉石灰玻璃載玻片中濺射8nm的鉻和70nm的金,將其連接至2個(gè)4mm寬的接觸板,形成交錯(cuò)陽極和陰極電池的模板。將帶有互指金模板的玻片切成更小的微型電池襯底,清洗10min,在濃度為2.2%的3-巰基-1-丙磺酸和鈉鹽的水溶液中浸泡3h后漂洗。將底物垂直放置在直徑為330nm或500nm的PS球的膠體溶液中,放置在55℃的熱板上,蓋上蓋子,靜置24h~30h,直至溶液干燥。將襯底在96℃燒結(jié)12h或16h,增加PS球之間的互連尺寸。

1.3 陽極和陰極電沉積

首先,采用電壓控制脈沖電沉積技術(shù),保證活性材料在整個(gè)三維結(jié)構(gòu)中不變性。在與陽極相對應(yīng)的鎳支架上電沉積鎳錫合金。其次,將堿式氧化錳(MnO(OH))電沉積在與陰極相對應(yīng)的鎳支架上。最后,將襯底浸入LiNO3和LiOH溶液中,當(dāng)溫度為300 ℃時(shí)浸泡30 min,形成鋰化氧化錳。由于活性層厚度和孔徑不同,因此活性材料的體積在可用電極體積的14%~45%變化。

1.4 微型電池的電化學(xué)測試

在電極制作完成后,除了待測試區(qū)域外,將微型電池襯底用密封膠覆蓋。陽極和陰極分別充電至0.05 V和4.0 V。在微型電池上蓋上一層硅樹脂,以不同的放電速率從4 V至2 V進(jìn)行恒流放電測試。

1.5 微型電池的特性

測量微型電池放電過程中的電壓和電流,計(jì)算總能量和總功率,得到微型電池的能量和功率密度。在電池放電過程中,記錄時(shí)間t、電壓V和電流i,根據(jù)電池電壓和電流的乘積計(jì)算微型電池每次的功率。

2 結(jié)果與分析

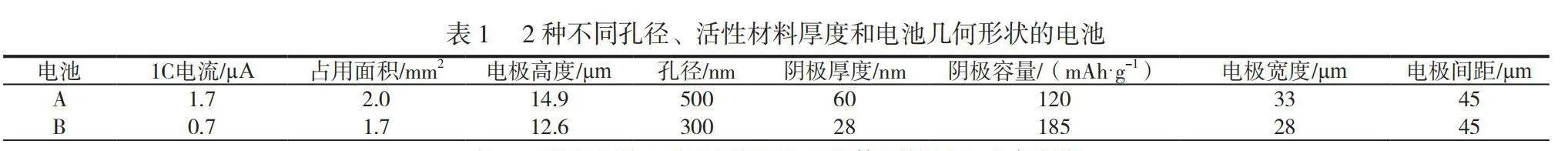

2.1 XRD分析

不同氧化時(shí)間和不同氧化溫度條件下NiO電極氧化前后的XRD譜如圖1所示。氧化前的NiO電極呈現(xiàn)位于44.4°和51.7°的2個(gè)典型衍射峰,分別對應(yīng)Ni(111)和(200)面(JCPDS 4-850)。數(shù)字表示晶面,每個(gè)材料都有固定的晶型,在化合物摻雜后峰會(huì)發(fā)生偏移。編號是由國際X射線衍射標(biāo)準(zhǔn)化組織(JCPDS)制定的用于X射線衍射數(shù)據(jù)檢索和分析的標(biāo)準(zhǔn)化卡片,卡片包括晶體結(jié)構(gòu)的X射線衍射數(shù)據(jù)。在熱氧化后,所有樣品都出現(xiàn)了3個(gè)新的衍射峰,分別位于37.1°、43.2°和62.7°,對應(yīng)立方NiO的(101)、(012)和(110)面(JCPDS 44-1159)。隨著氧化時(shí)間延長或溫度增加,可以看到峰的銳化,說明結(jié)晶程度增加。

2.2 SEM分析

在不同氧化時(shí)間和氧化溫度條件下NiO電極氧化前后的SEM圖像。氧化前的NiO電極如圖2(a)所示,為三維多孔結(jié)構(gòu),表面光滑。熱氧化導(dǎo)致泡沫鎳的形貌發(fā)生了明顯變化,從相對光滑的表面變?yōu)榇植诘亩嗫妆砻妗4送猓梢园l(fā)現(xiàn)尺寸相似的不規(guī)則納米孔。這種孔隙度有利于鋰離子在電極中擴(kuò)散,提高電化學(xué)性能。NiO-400-1h、NiO-3h、NiO-6h、NiO-450和NiO-500的平均孔徑分別為24nm、34nm、48nm、61nm和76nm。隨著氧化時(shí)間延長,氧化溫度升高,納米孔和納米壁的平均尺寸增大,納米孔的數(shù)量減少。與NiO-450相比,NiO-6h納米壁更薄,孔隙更小。每種金屬氧化物體系都存在1個(gè)最佳的前驅(qū)體粒徑,具有最佳的電化學(xué)性能。因此,本文制備的NiO電極的電化學(xué)性能與形成的納米孔和晶粒尺寸有統(tǒng)計(jì)學(xué)意義。

2.3 微型電池結(jié)構(gòu)

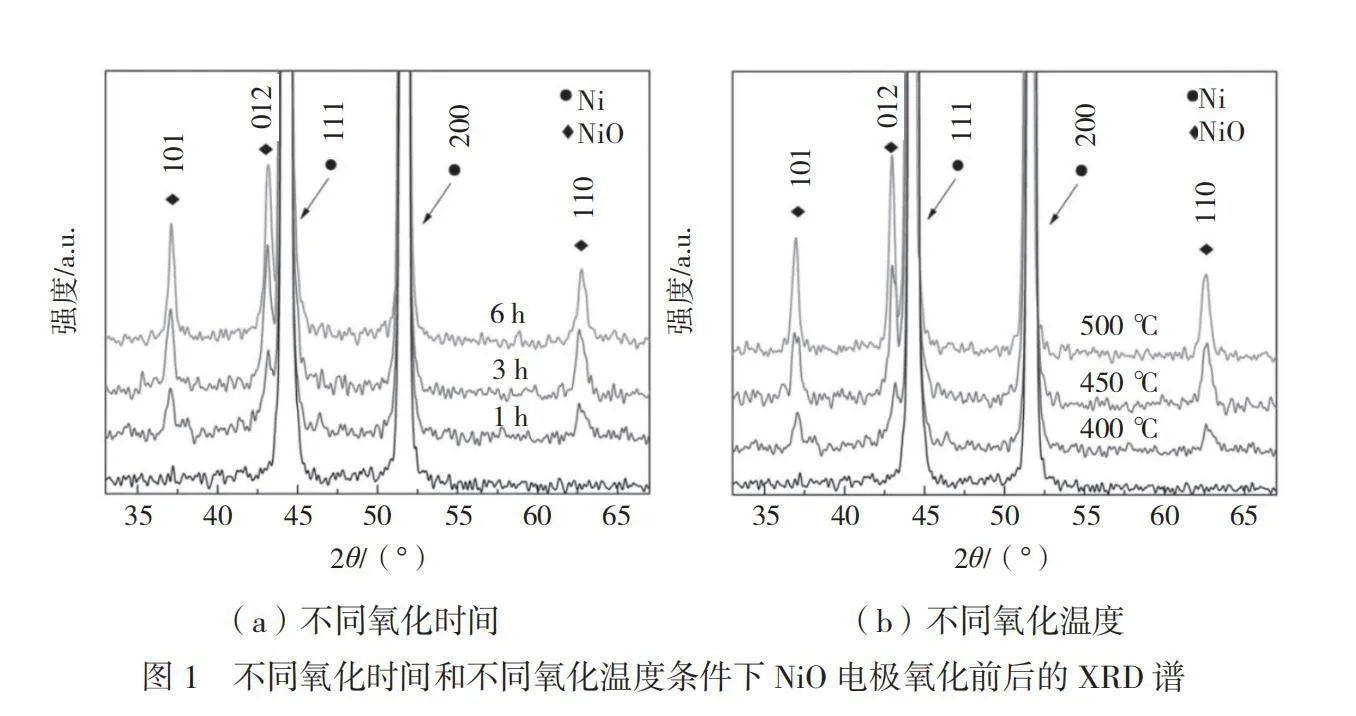

微型電池的結(jié)構(gòu)如圖3所示。電極是一層薄薄的鎳錫(陽極)和鋰化錳氧化物(陰極),涂在交叉的多孔金屬支架上。這種微結(jié)構(gòu)在電解活性材料和電解質(zhì)中提供短的電子和離子傳輸長度以產(chǎn)生高功率密度,同時(shí)活性材料體積較大以產(chǎn)生高能量密度。活性物質(zhì)的厚度為17 nm~90 nm。金屬支架有直徑330 nm或500 nm的孔。交叉電極的寬度為30 μm,間距為10 μm,完整電池的體積約為0.03 mm3。基于交叉多孔電極的結(jié)構(gòu)可以滿足高功率電池所需的不同電極寬度,還可以利用活性材料在各自的金屬支架上獨(dú)立進(jìn)行電沉積,利用陽極和陰極電隔離的優(yōu)勢,成功在單個(gè)襯底上制造完整電池。本文設(shè)計(jì)了2種不同孔徑、活性材料厚度和電池幾何形狀的電池(見表1)。

2.4 微型電池性能

微型電池的體積能量和平均功率密度見表2[5]。當(dāng)放電速率為1.5 C時(shí),微型電池A具有15 μWh/cm2的能量密度和23μW/cm2的功率密度。當(dāng)放電速率為870 C時(shí),微型電池B的能量密度為0.6μWh/cm2,功率密度為7 400 μW/cm2。與其他文獻(xiàn)相比,本文所制備的微型電池具有相對較高的能量密度和功率密度。

微型電池A的放電情況如圖4(a)所示,當(dāng)放電速率為1 C時(shí)微型電池接近穩(wěn)態(tài),能量是當(dāng)放電速率為0.5 C時(shí)能量的96%。在15次充放電循環(huán)后,微型電池A的歸一化放電容量如圖4(b)所示。在4次高倍率放電后,微型電池仍然能夠保持92%的容量。在15次循環(huán)后,電池保留了64%的初始容量,在每次低倍率循環(huán)后平均損失5%的容量。容量衰減的原因可能是陽極和陰極的鋰容量不匹配,陽極是1個(gè)大的離子源,每次循環(huán)后電解質(zhì)產(chǎn)生不可逆容量損失,減少了可轉(zhuǎn)移離子的數(shù)量。

3 結(jié)論

本文采用空氣直接熱氧化法制備了多孔NiO電極,并對其進(jìn)行結(jié)構(gòu)表征。然后制備了2個(gè)基于三維雙連續(xù)納米孔結(jié)構(gòu)的大功率鋰離子微型電池,其架構(gòu)提高了功率密度,并完成了鋰離子電池的微電子集成。該架構(gòu)能夠在微電子應(yīng)用的單一基板中緊湊地集成陽極和陰極。電池可以利用更高的3D電極進(jìn)行進(jìn)一步改進(jìn)。未來繼續(xù)研究這種3D電池中離子傳輸?shù)幕驹恚接懫渌姵鼗瘜W(xué)成分和微電子封裝的途徑。

參考文獻(xiàn)

[1]陳曦.基于燃料電池的微型冷熱電聯(lián)供系統(tǒng)集成分析和多目標(biāo)優(yōu)化研究[D].長沙:湖南大學(xué),2017.

[2]邢楷,楊揚(yáng),朱恂,等.基于水凝膠固態(tài)電解質(zhì)的燃料/電解液儲供一體化微型燃料電池[J].科學(xué)通報(bào),2022,67(28):3487-3496.

[3]王順忠,李笑暉,宛朝輝,等.基于微型燃料電池陰極氧氣傳輸?shù)难芯縖J].電源技術(shù),2018,42(9):1334-1336.

[4]張博,張宇峰,劉曉為,等.微型直接甲醇燃料電池三維性能數(shù)值仿真[J].傳感技術(shù)學(xué)報(bào),2006,19(5):1-3.

[5]MIN H S,PARK B Y,TAHERABADI L,et al.Fabrication and"properties of a carbon/polypyrrole three-dimensional microbattery[J].Journal of power sources,2008,178(2):795-800.