煤礦帶式輸送機(jī)能耗影響因素分析及節(jié)能設(shè)計(jì)研究

摘 要:煤礦帶式輸送機(jī)具有運(yùn)量大、能耗高的特點(diǎn),為了實(shí)現(xiàn)低碳生產(chǎn),首先分析了造成輸送機(jī)高能耗的原因,確定了煤流量和運(yùn)行速度2個(gè)主因。其次,利用BP神經(jīng)網(wǎng)絡(luò)算法構(gòu)建輸送機(jī)節(jié)能控制模型,將煤流量和運(yùn)行速度作為輸入層節(jié)點(diǎn),電機(jī)工作頻率作為輸出層節(jié)點(diǎn),并且運(yùn)用改進(jìn)粒子群算法優(yōu)化節(jié)能控制模型中的權(quán)重和閾值,提高了模型的收斂速度,降低了模型對(duì)訓(xùn)練數(shù)據(jù)的要求,借助該控制模型獲得不同煤流量下的最佳帶速取值。最后,從工程應(yīng)用的角度出發(fā),通過模糊控制器將節(jié)能控制模型引入帶式輸送機(jī)的控制系統(tǒng),實(shí)現(xiàn)了算法落地。

關(guān)鍵詞:煤礦帶式輸送機(jī);能耗影響因素;節(jié)能設(shè)計(jì)

中圖分類號(hào):TD 63" 文獻(xiàn)標(biāo)志碼:A

煤礦帶式輸送機(jī)節(jié)能控制屬于較復(fù)雜的系統(tǒng)性問題,其影響因素較多,需要確定主要因素和次要因素,再根據(jù)主因制定節(jié)能運(yùn)行方案。神經(jīng)網(wǎng)絡(luò)算法用于分析、解決復(fù)雜問題,能夠通過數(shù)據(jù)訓(xùn)練建立能耗影響因素和電機(jī)工作頻率之間的最優(yōu)關(guān)系,因此利用這類算法設(shè)計(jì)節(jié)能控制模型。

1 煤礦帶式輸送機(jī)能耗影響因素分析

1.1 煤礦帶式輸送機(jī)的結(jié)構(gòu)及工作原理

1.1.1 結(jié)構(gòu)組成

帶式輸送機(jī)的主要結(jié)構(gòu)包括機(jī)架、轉(zhuǎn)向滾筒、驅(qū)動(dòng)滾筒、托輥、卸料漏斗、張緊裝置以及傳送帶等,其動(dòng)力裝置為電機(jī),通過減速器、制動(dòng)器控制速度[1]。托輥為傳送帶及物料提供支撐力。張緊裝置的作用是防止皮帶張力不足。驅(qū)動(dòng)滾筒將電機(jī)產(chǎn)生的機(jī)械能轉(zhuǎn)化為皮帶的動(dòng)能,轉(zhuǎn)向滾筒能夠控制皮帶的轉(zhuǎn)動(dòng)方向。

1.1.2 工作原理

在帶式輸送機(jī)中的前后端分別設(shè)置驅(qū)動(dòng)滾筒和轉(zhuǎn)向滾筒,傳送帶為環(huán)形封閉結(jié)構(gòu),套在滾筒外側(cè),并且滾筒和傳送帶之間緊密貼合,形成了較大的摩擦力。當(dāng)電機(jī)產(chǎn)生的動(dòng)力作用在驅(qū)動(dòng)滾筒時(shí),滾筒轉(zhuǎn)動(dòng),再由摩擦力帶動(dòng)傳送帶[2]。顯然,只有當(dāng)滾筒和傳送帶的摩擦力小于驅(qū)動(dòng)滾筒的轉(zhuǎn)動(dòng)力時(shí),才能確保傳送帶不打滑,并完成物料輸送任務(wù)。

1.2 能耗影響因素分析

1.2.1 運(yùn)行阻力分析

1.2.1.1 基本阻力

傳送帶系統(tǒng)運(yùn)行時(shí)受多種阻力影響,降低傳送效率及設(shè)備壽命。基本阻力主要來源于傳送帶與托輥、煤炭物料間的摩擦力。這些摩擦力導(dǎo)致傳送帶速度降低、能量損失并產(chǎn)生熱量,加劇磨損,影響使用壽命。

1.2.1.2 傾斜阻力

帶式輸送機(jī)易受環(huán)境和地基的影響,形成傾角,產(chǎn)生傾斜阻力。輸送帶與傳動(dòng)滾筒間摩擦力分布不均也是傾斜阻力原因之一,導(dǎo)致輸送帶磨損加劇,縮短使用壽命。

1.2.1.3 附加阻力

工業(yè)生產(chǎn)中,附加阻力主要來源于驅(qū)動(dòng)滾筒、改向滾筒和落料區(qū)。驅(qū)動(dòng)滾筒受物料摩擦力、自身慣性和外部環(huán)境的影響;改向滾筒需要克服物料慣性和外部環(huán)境的影響;落料區(qū)物料受重力作用產(chǎn)生阻力,影響物料下降速度和生產(chǎn)線的運(yùn)行效率[3]。

1.2.2 造成功率消耗的主要影響因素

在煤礦開采過程中,隨著掘進(jìn)面不斷深入,帶式輸送機(jī)的傳輸距離持續(xù)增加,能耗呈快速增長(zhǎng)的趨勢(shì)。以大運(yùn)量、高轉(zhuǎn)速、長(zhǎng)距離的帶式輸送機(jī)為研究對(duì)象,造成其功率消耗的影響因素如下。

1.2.2.1 確定主要因素

將帶式輸送機(jī)的牽引力記為F,如公式(1)所示。

(1)

式中:Wk為帶式輸送機(jī)在回程段的基本阻力;Wz為承重段的基本阻力;Wq為輸送機(jī)的傾斜阻力;f0i為關(guān)于輸送機(jī)速度的系數(shù);ci為與輸送機(jī)速度有關(guān)的系數(shù);v為輸送機(jī)的傳輸速度;li為輸送帶的長(zhǎng)度;g為重力加速度;qi'為托輥的旋轉(zhuǎn)線密度;q為煤炭物料的線密度,并且有q=Q/3.6v(Q為煤流量);qi\"為回程段托輥組的旋轉(zhuǎn)線密度;qd為輸送帶的線密度;βi為巷道的傾角。

在計(jì)算出牽引力F后,可按照P=Fv得到帶式輸送機(jī)的功率(P為功率)[4]。

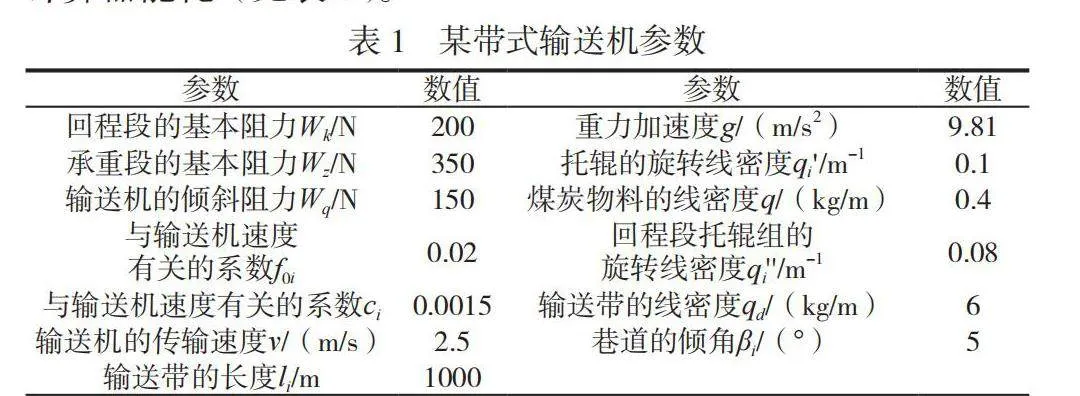

例如,某煤礦購(gòu)入的帶式輸送機(jī),工作人員根據(jù)公式(1)計(jì)算器能耗(見表1)。

假設(shè)煤流量Q=500,輸送機(jī)的輸送量為500/3600。kg/h,即輸送機(jī)的輸送量為0.1389kg/s,q=0.1389/3.6×2.5=0.0198kg/m,計(jì)算重力牽引力為0.0198×1000×cos(5°)=188.6N;摩擦力為(0.1+0.08)×6×9.81×1000×cos(5°)=367.6N;總牽引力為200+350+150+0.02×2.5+0.0015×(2.5)2,即F=700.059375N。

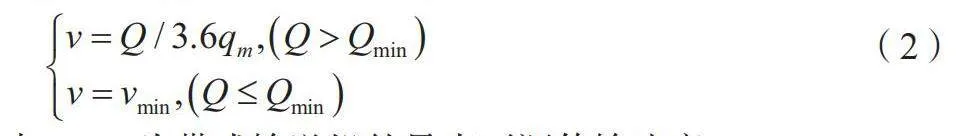

1.2.2.2 帶速與煤流量匹配分析

當(dāng)帶式輸送機(jī)處于正常的運(yùn)行狀態(tài)時(shí),如果煤流量Q保持不變,那么功率P與帶式輸送機(jī)的傳輸速度v成正比。在這一情況下,提高速度v會(huì)增加功耗[5]。但是輸送機(jī)的速度不可過低,否在會(huì)制約生產(chǎn)效率。將傳送帶能夠承受的最大物料線密度記為qm,煤流量最小值記為Qmin,則煤礦傳輸帶的速度v應(yīng)滿足公式(2)的規(guī)定。

(2)

式中:vmin為帶式輸送機(jī)的最小可調(diào)傳輸速度。

分析公式(2)可以發(fā)現(xiàn),煤礦傳輸帶的速度與功率成正比,影響功耗和生產(chǎn)效率的平衡,同時(shí)需要滿足輸送帶能夠承受的最大物料線密度和最小煤流量的要求。因此,應(yīng)用速度v的計(jì)算公式時(shí),需要根據(jù)具體的系統(tǒng)設(shè)計(jì)參數(shù)和操作條件來確定合適的速度范圍,以確保系統(tǒng)運(yùn)行效率和安全性。

2 煤礦帶式輸送機(jī)節(jié)能控制模型設(shè)計(jì)

帶式輸送機(jī)的節(jié)能控制屬于較復(fù)雜的系統(tǒng)性問題,需要從系統(tǒng)功耗出發(fā),合理確定煤流量與傳輸速度的取值,根據(jù)生產(chǎn)需求自動(dòng)調(diào)節(jié)煤流量和傳輸速度,從而達(dá)到功耗最低的目標(biāo)。以下基于BP神經(jīng)網(wǎng)絡(luò)和改進(jìn)粒子群算法建立和優(yōu)化帶式輸送機(jī)節(jié)能控制模型,再通過PLC模糊控制器實(shí)現(xiàn)算法模型,達(dá)到智能調(diào)節(jié)的目的。

2.1 基于BP神經(jīng)網(wǎng)絡(luò)的帶式輸送機(jī)節(jié)能控制建模

2.1.1 BP神經(jīng)網(wǎng)絡(luò)模型概述

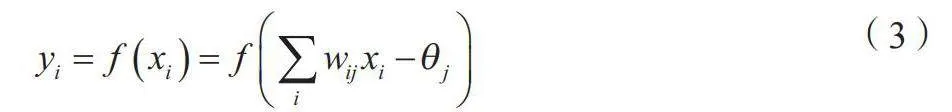

一個(gè)典型的BP神經(jīng)網(wǎng)絡(luò)包括3層結(jié)構(gòu),分別為輸入層、隱藏層和輸出層,輸入層為待研究問題的主要影響因素,輸出層為研究目標(biāo),隱藏層在二者之間建立聯(lián)系[6]。將輸入層節(jié)點(diǎn)、隱藏層節(jié)點(diǎn)和輸出層節(jié)點(diǎn)分別記為xi、yj、zk,三者之間的關(guān)系如公式(3)所示。

(3)

式中:f()為隱藏層的激活函數(shù);wij為輸入層節(jié)點(diǎn)xi與隱藏層節(jié)點(diǎn)yj之間的權(quán)值;θj為隱藏層節(jié)點(diǎn)j的閾值。

輸出層節(jié)點(diǎn)與隱含層節(jié)點(diǎn)之間的關(guān)系如公式(4)所示。

(4)

式中:T1i為隱藏層節(jié)點(diǎn)與輸出層節(jié)點(diǎn)對(duì)應(yīng)的權(quán)值。

其中,激活函數(shù)f()可采用Sigmoid函數(shù)。

在BP神經(jīng)網(wǎng)絡(luò)的隱藏層中,每個(gè)隱藏層節(jié)點(diǎn)yj的輸出如公式(5)所示。

(5)

式中:wij為輸入層節(jié)點(diǎn)xi到隱藏層節(jié)點(diǎn)yj的權(quán)重;θj為隱藏層節(jié)點(diǎn)yj的閾值。

Sigmoid函數(shù)的作用是將加權(quán)和z映射到一個(gè)在(0,1)的值,這種非線性映射使神經(jīng)網(wǎng)絡(luò)能夠?qū)W習(xí)和表示復(fù)雜的非線性關(guān)系。在BP神經(jīng)網(wǎng)絡(luò)的輸出層,如果網(wǎng)絡(luò)用于分類問題,通常也會(huì)采用Sigmoid函數(shù)作為輸出層的激活函數(shù),輸出層節(jié)點(diǎn)zk如公式(6)所示。

(6)

式中:Tjk為隱藏層節(jié)點(diǎn)yj到輸出層節(jié)點(diǎn)zk的權(quán)重;θk為輸出層節(jié)點(diǎn)zk的閾值。

在使用Sigmoid函數(shù)過程中,要著重注意2個(gè)問題。一方面,Sigmoid函數(shù)在輸入接近極端值(接近0或1)時(shí),其導(dǎo)數(shù)接近0,可能導(dǎo)致梯度消失問題,這會(huì)影響神經(jīng)網(wǎng)絡(luò)的訓(xùn)練效果。另一方面,Sigmoid函數(shù)的輸出范圍為(0,1),可能不適用于某些問題,例如需要輸出負(fù)數(shù)或超過單位間隔的值。

2.1.2 帶式輸送機(jī)節(jié)能控制模型構(gòu)建及訓(xùn)練

2.1.2.1 訓(xùn)練樣本采集

建模前需要收集模型訓(xùn)練所需的數(shù)據(jù),以煤礦帶式輸送機(jī)的實(shí)際運(yùn)行情況為數(shù)據(jù)源,當(dāng)煤流量較穩(wěn)定時(shí),檢測(cè)該時(shí)段對(duì)應(yīng)的煤流量,并求出均值,記為Qavg。調(diào)節(jié)輸送機(jī)的電機(jī)頻率,進(jìn)而改變帶式輸送機(jī)的傳輸速度,將輸送機(jī)的最小可調(diào)速度和最大可調(diào)速度分別記為vmin、vmax,使輸送機(jī)的速度從最小值逐漸增至最大值,在這一過程中觀察功率P的變化,將最小功率記為Pmin,并記錄該功率對(duì)應(yīng)的速度。研究過程按照以上方法檢測(cè)獲得60組試驗(yàn)數(shù)據(jù),在不同時(shí)段內(nèi)得到3組煤流量均值,分別為Qavg1、Qavg2、Qavg3,3種煤流量下對(duì)應(yīng)的最小功率分別為Pmin1、Pmin2、Pmin3,最小功率對(duì)應(yīng)的速度分別記為v1、v2、v3。

2.1.2.2 模型構(gòu)建及訓(xùn)練

當(dāng)構(gòu)建和訓(xùn)練模型時(shí),需要編寫相應(yīng)的程序。研究過程利用MATLAB軟件構(gòu)建BP神經(jīng)網(wǎng)絡(luò)模型,輸入層設(shè)置2個(gè)節(jié)點(diǎn),分別代表煤流量和帶式輸送機(jī)的傳輸速度,輸出層設(shè)置1個(gè)節(jié)點(diǎn),即電機(jī)功耗,目標(biāo)是獲得特定煤流量下的最低功耗及其對(duì)應(yīng)的輸送機(jī)速度。根據(jù)隱含層節(jié)點(diǎn)數(shù)量的計(jì)算方法,該模型需要設(shè)置5個(gè)隱藏層節(jié)點(diǎn)。利用60組試驗(yàn)數(shù)據(jù)進(jìn)行模型訓(xùn)練。

2.2 基于粒子群算法優(yōu)化節(jié)能控制模型

2.2.1 改進(jìn)粒子群算法

2.2.1.1 粒子群算法

改進(jìn)粒子群算法是在粒子群算法(Particle Swarm Optimization,PSO)的基礎(chǔ)上進(jìn)行改進(jìn)的。PSO算法用于復(fù)雜問題智能尋優(yōu),其實(shí)施步驟為種群初始化→計(jì)算種群中個(gè)體的適應(yīng)度值→更新粒子個(gè)體的最優(yōu)位置→根據(jù)適應(yīng)度值進(jìn)行復(fù)制→判斷是否滿足終止條件,滿足時(shí)終止算法,否則回到第二步。

2.2.1.2 粒子群算法的改進(jìn)

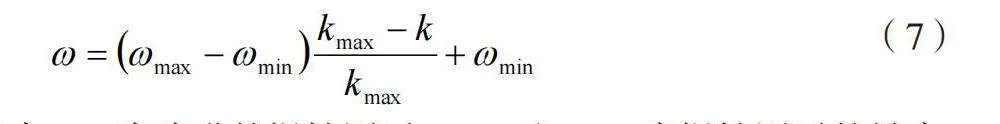

PSO算法中的參數(shù)具有一定的經(jīng)驗(yàn)性,缺乏客觀的依據(jù),容易影響算法的精度,相關(guān)的參數(shù)為慣性因子和學(xué)習(xí)因子,改進(jìn)方式如公式(7)所示。

(7)

式中:ω為改進(jìn)的慣性因子;ωmin和ωmax為慣性因子的最小值和最大值;k為慣性因子的調(diào)節(jié)系數(shù);kmax為調(diào)節(jié)系數(shù)的最大值。

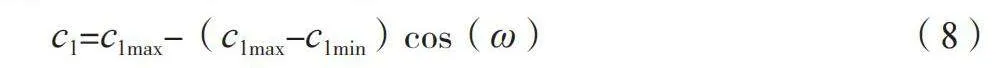

在改進(jìn)方法中,通過公式(7)提高慣性因子的自適應(yīng)能力。公式(7)通過線性插值的方式,根據(jù)k和kmax的比例,使ω在ωmin和ωmax之間動(dòng)態(tài)調(diào)整。當(dāng)k=0時(shí),ω=ωmax,當(dāng)k=kmax時(shí),ω=ωmin。傳統(tǒng)PSO算法中存在c1、c22個(gè)加速學(xué)習(xí)因子,通常取為定值,在改進(jìn)粒子群算法中,按照公式(8)計(jì)算加速學(xué)習(xí)因子的取值。

c1=c1max-(c1max-c1min)cos(ω) (8)

式中:c1max和c1min分別為加速學(xué)習(xí)因子c1的最大值、最小值,c2的計(jì)算模式同c1。

通過線性插值的方式,根據(jù)k和kmax的比例,動(dòng)態(tài)調(diào)整c1和c2的取值范圍。這種動(dòng)態(tài)調(diào)整有助于在PSO算法中自適應(yīng)地改變加速學(xué)習(xí)因子,以便更好地探索和利用搜索空間。

2.2.2 基于改進(jìn)PSO算法的節(jié)能控制模型優(yōu)化

2.2.2.1 模型優(yōu)化步驟

利用改進(jìn)PSO算法優(yōu)化煤礦帶式輸送機(jī)的節(jié)能控制模型,其實(shí)施步驟如下。1)粒子群和節(jié)能控制模型的初始化。2)計(jì)算每一個(gè)粒子的適應(yīng)度值,對(duì)比個(gè)體適應(yīng)度值,確定全局最優(yōu)值。3)計(jì)算改進(jìn)的慣性因子ω和學(xué)習(xí)因子c1、c2。4)利用改進(jìn)的慣性因子和學(xué)習(xí)因子更新粒子群算法中的個(gè)體,獲得最新的位置和速度。5)更新個(gè)體及全體最優(yōu)值。6)判斷是否滿足條件,結(jié)束迭代操作。

2.2.2.2 模型優(yōu)化結(jié)果分析

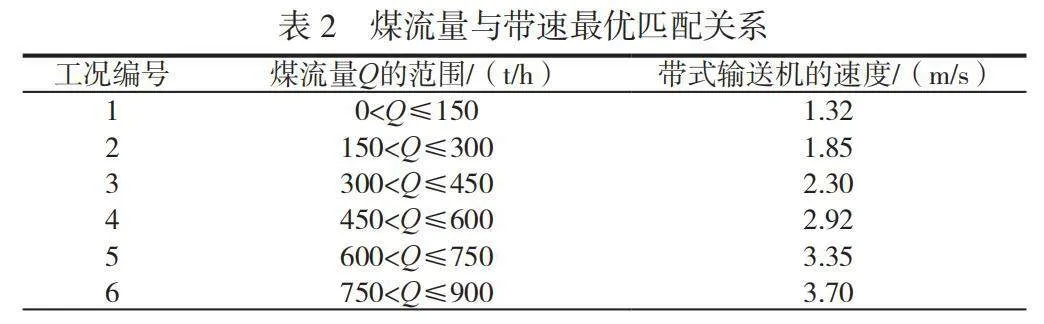

分別利用傳統(tǒng)PSO算法和改進(jìn)PSO算法優(yōu)化PB神經(jīng)網(wǎng)絡(luò)所建立的節(jié)能控制模型,得到算法模型中最佳的權(quán)值和閾值,共進(jìn)行50次迭代。結(jié)果顯示,經(jīng)傳統(tǒng)PSO算法優(yōu)化的模型在第24次迭代時(shí)完成收斂,而改進(jìn)PSO算法優(yōu)化的模型在第16次時(shí)完成收斂。說明改進(jìn)PSO算法提高了節(jié)能控制模型的運(yùn)行效率,并且后者對(duì)模型訓(xùn)練數(shù)據(jù)量的需求也更低。利用節(jié)能控制模型得到煤流量與帶式輸送機(jī)最佳速度的關(guān)系,見表2。

3 帶式輸送機(jī)節(jié)能控制系統(tǒng)模糊控制器設(shè)計(jì)

在建立節(jié)能控制模型后,還需要以特定的方式將其植入帶式輸送機(jī)的控制系統(tǒng)中,研究過程利用模糊算法及模糊控制器實(shí)現(xiàn)相關(guān)功能。

3.1 模糊控制器基本原理

模糊控制器由知識(shí)庫(kù)、推理庫(kù)組成,將給定信號(hào)輸入控制器后,先進(jìn)行模糊化處理,再經(jīng)過模糊推理,產(chǎn)生清晰化的信號(hào),進(jìn)而作用于被控制的對(duì)象,整個(gè)過程由傳感器實(shí)時(shí)獲得被控變量,并反饋至輸入端。

3.2 模糊控制設(shè)計(jì)要點(diǎn)

3.2.1 模糊控制器的輸入和輸出設(shè)計(jì)

從上文的分析可知,在煤流量確定的情況下,節(jié)能控制的關(guān)鍵是確定與之匹配的最佳帶速。將模糊控制器引入節(jié)能控制模型,帶式輸送機(jī)具有電子稱量功能,可檢測(cè)煤流量,與其對(duì)應(yīng)的速度記為v0,利用傳感器采集皮帶速度v,計(jì)算v0和v的偏差e,同時(shí)計(jì)算對(duì)應(yīng)時(shí)間段內(nèi)的偏差變化率ec,將e和ec輸入模糊控制器,模糊控制器的輸出結(jié)果為變頻器的頻率f。

3.2.2 設(shè)置模糊論域和比例因子

在模糊控制器中,變量e、ec、f對(duì)應(yīng)的符號(hào)為E、EC、F。針對(duì)這3個(gè)變量設(shè)置相同的模糊論域{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}。3個(gè)變量的迷糊集見表3。3個(gè)變量對(duì)應(yīng)的比例因子分別記為ke、kec、kf,則有ke=6/e,kec=6/ec,kf=6/f。

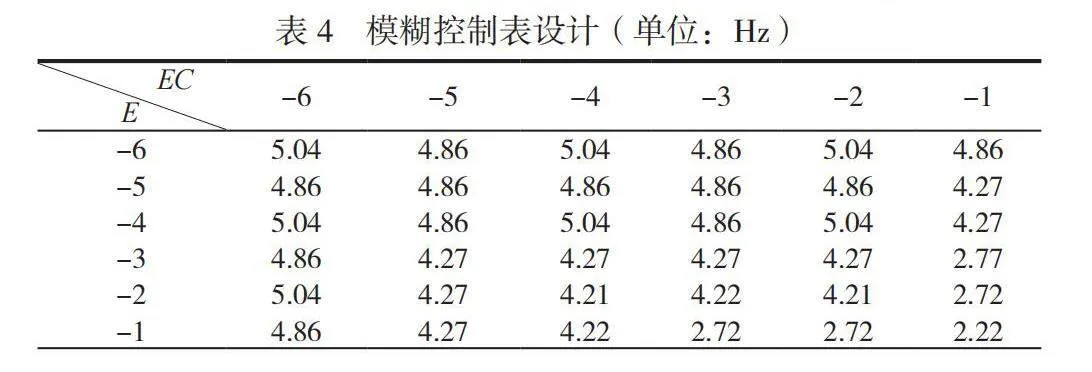

3.2.3 模糊控制表查詢

在速度傳感器檢測(cè)出偏差e和偏差變化率ec后,再根據(jù)模糊控制表查詢相應(yīng)的頻率f,進(jìn)而完成模糊輸出與控制。根據(jù)論域、比例因子、模糊控制規(guī)則等,設(shè)計(jì)模糊控制表,見表4。此處僅展示模糊論域中-1~-6的取值,表格中的數(shù)值為f的取值。

3.2.4 模糊控制系統(tǒng)整體實(shí)現(xiàn)

模糊控制系統(tǒng)的整體工作流程如下:獲得給定值v0,對(duì)比傳感器檢測(cè)速度v→將偏差e和偏差變化率ec輸入模糊控制器→輸出電機(jī)頻率f→由PLC控制器發(fā)出信號(hào),控制變頻器→將信號(hào)f作用于電機(jī)→改變皮帶運(yùn)行速度。

4 結(jié)語(yǔ)

從研究?jī)?nèi)容可知,影響煤礦帶式輸送機(jī)能耗水平的主要因素為煤流量和皮帶運(yùn)行速度,在煤流量確定的情況下,存在一個(gè)最佳帶速,能夠使電機(jī)功耗最低。研究過程利用BP神經(jīng)網(wǎng)絡(luò)建立帶式輸送機(jī)節(jié)能控制模型,并且借助改進(jìn)PSO算法優(yōu)化模型中的關(guān)鍵參數(shù),進(jìn)而確定不同煤流量范圍下的最佳帶速取值。本文還設(shè)計(jì)了相關(guān)的模糊控制器,可以將其引入PLC變頻控制系統(tǒng)中,以實(shí)現(xiàn)節(jié)能控制模型的工程應(yīng)用。

參考文獻(xiàn)

[1]王利國(guó).煤礦帶式輸送機(jī)能耗優(yōu)化控制系統(tǒng)的設(shè)計(jì)與應(yīng)用[J].礦業(yè)裝備,2023(9):204-205.

[2]范惠凱.變頻節(jié)能系統(tǒng)在帶式輸送機(jī)中的應(yīng)用研究[J].石化技術(shù),2023,30(7):275-276.

[3]王循明,單巖,張煒.基于模糊PID的液壓驅(qū)動(dòng)帶式輸送機(jī)能耗優(yōu)化[J].煤炭技術(shù),2023,42(5):207-209.

[4]蔣思中,郭宏濤,安軻,等.基于PSO-BP神經(jīng)網(wǎng)絡(luò)的帶式輸送機(jī)能耗優(yōu)化研究[J].煤炭技術(shù),2022,41(11):234-236.

[5]劉憲兵,張偉.礦井帶式輸送機(jī)節(jié)能控制系統(tǒng)研究[J].內(nèi)蒙古煤炭經(jīng)濟(jì),2023(5):69-71.

[6]馬曉琳.基于計(jì)算機(jī)視覺技術(shù)礦山運(yùn)輸智能調(diào)速控制系統(tǒng)研究[J].中國(guó)礦山工程,2021,50(5):67-70.