一種強化荷電與防積灰電暈線裝置研究

摘 要:本文針對“后超低排放”改造時期燃煤機組靜電除塵器前級電場受設備老化、入口煙氣工況復雜多變以及氨逃逸等不利因素導致的陰極線裹灰嚴重、放電性能下降甚至電暈封閉等問題,提出了一種針對性的電暈線裝置,其獨特的結構形式彌補了現有常規陰極線裝置的不足,能有效避免粉塵積裹,同時大幅提升二次電流,強化粉塵荷電能力,避免電暈封閉,并在示范工程中取得了成功應用。

關鍵詞:超低排放;靜電除塵器;電暈封閉;強化荷電與防積灰;電暈線

中圖分類號:X 701" " 文獻標志碼:A

電除塵器一直是我國燃煤電廠鍋爐煙氣治理的主要設備。2015年底,隨著燃煤機組“超低排放”改造正式實施,氨逃逸率急劇上升,裹挾硫酸氫銨的粉塵顆粒大量進入電除塵器。硫酸氫銨具有強粘附性,極易造成陰極線裹灰并發生電暈封閉,進而出現電除塵器除塵效率顯著下降問題。

隨著我國社會經濟水平發展和污水治理水平提高,污水治理的副產物污泥也大幅增加[1]。燃煤電廠開始大范圍摻燒污泥和生物質燃料。由于污泥處理技術不成熟且污泥、生物質燃料具有熱值低、水分高等特點,摻燒后的粉塵大量粘附在電除塵器陰陽極上,導致電暈封閉或者反電暈等問題,嚴重影響電除塵器正常運行。

受國際國內形勢影響,電煤價格自21世紀以來快速上升并處于高價位,燃煤電廠受價格影響傾向于購買價格低廉、品質稍差的入廠煤[2],造成電除塵器入口的粉塵濃度大幅上升,原陰極線已經無法適應高粉塵濃度下的放電性能要求,導致二次電壓、二次電流偏低,影響電除塵器的除塵效率。因此本文提出一種強化荷電與防積灰的電暈線研究。

1 現有陰極線配置及其問題

1.1 現有陰極線配置

陰極線是電除塵器的主要部件之一。高壓電源與電除塵器陰極系統連接,通電后由陰極線的放電極進行放電。含塵煙氣經過各電場的沉降、荷電捕集與脫除[2],粉塵濃度逐級降低,粉塵粒徑逐級變小,對各個電場的陰極線放電性能的要求也呈現差異化和“階梯化”,即電除塵器進口粉塵濃度高、粒徑大且荷電率低。前級電場通常采用放電能力強的陰極線,以使粉塵快速荷電;中間電場粉塵濃度有所降低,存在大量荷電和未荷電粉塵,對陰極線放電能力的需求適中;末電場粉塵濃度低,粉塵粒徑小,較難荷電,需要借助高場強向陽極驅動并被捕集,因此末電場通常會選擇放電能力弱卻能產生高場強的陰極線。

我國主流電除塵器廠家的陰極線主要包括兩級式配置和階梯式配置。兩級式配置為前級電場RS芒刺線,末電場螺旋線;階梯式配置為前級電場CS20A針刺線,中間電場CS10A針刺線,末電場CW09A波形線等。

上述線形在我國電除塵器發展中具有重要的支撐作用,但隨著電除塵入口煙氣工況日漸復雜,前級電場陰極線的放電性能也日益受到限制。

1.2 現有技術缺陷

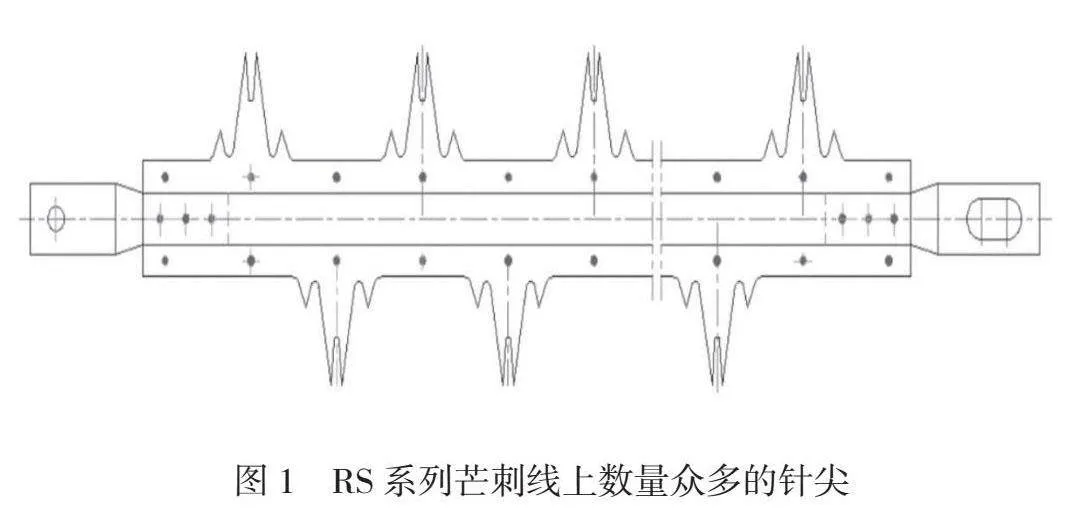

螺旋線、CW09A波形線放電性能弱,不適宜置于粉塵濃度高、工況復雜的前級電場。RS芒刺線、CS系列針刺線是目前前級電場主流的陰極線形,放電能力較強,但二者是早期煤粉爐煙氣工況單一時的設計產品,存在技術發展的時代局限性,其設計缺陷在日益復雜的煙氣工況下逐漸暴露出來。

RS系列芒刺線的設計目的雖然是為了增強該線型的放電能力,但是數量眾多的針尖(如圖1所示)在放電過程中產生的非均勻電場易相互干擾,不僅無法達到增強放電能力的目的,反而導致放電能力下降。另外,由于針刺較多,針刺間距離較短,給粉塵粘附預留了空間,因此極易積灰,而且芒刺線支撐采用薄板壓制成型,強度不足,容易發生斷線風險。

CS系列針刺線(如圖2所示)梯度布置與粉塵荷電、收塵的原理一致,但是其采用兩線一板的配置方式,運行能耗相對較高,并且其針尖采用單針尖方式,即一個針尖正對2塊板,當安裝過程異極距出現偏差時,異極距大的一側放電能力會被削弱,影響收塵性能。

2 一種強化荷電與防積灰的電暈線裝置研究

2.1 研究目的

在時代發展和煤炭供需不平衡背景下,火電廠入爐煤種復雜多變,摻燒污泥和生物質燃料常態化,氨逃逸頻發,傳統陰極線已經難以適應上述工況,嚴重者會發生裹灰導致的電暈封閉問題,影響環保和安全。

針對以上問題,本文研究了一種強化荷電與防積灰的電暈線裝置。該裝置不僅需要解決RS系列電場相互干涉、粉塵易積灰和容易斷線等問題,還需要解決CS系列能耗高、針尖數量不足的問題,以最大限度保證電暈線放電能力,避免極線被粉塵包裹。

2.2 結構形式

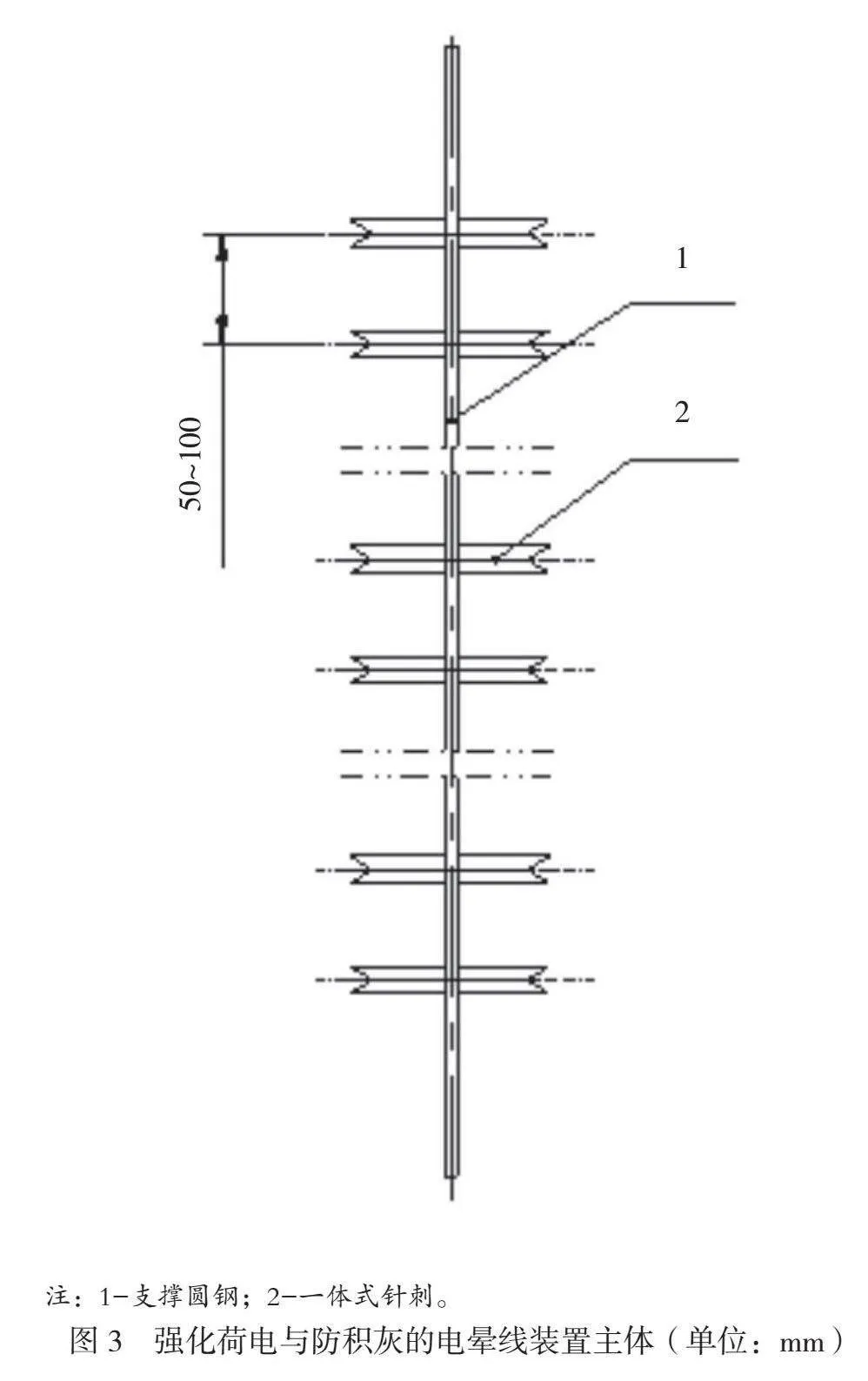

本文所述的強化荷電與防積灰的電暈線裝置如圖3所示,其主體主要由支撐圓鋼和一體式針刺組成。

2.2.1 支撐圓鋼

RS系列芒刺線通常將SPCC冷軋鋼薄板作為支撐主體,由螺栓擰緊框架連接鎖扣,再點焊螺帽并與螺栓螺紋處進行固定,程序復雜且安裝隊伍難以把控螺栓的松緊程度。在工程應用中,高速煙氣沖擊經常會造成螺栓連接處松動、陰極線晃動,進而出現電場火花放電的現象。

本文強化荷電與防積灰的電暈線裝置將Ф8圓鋼作為支撐主體,剛度足且不易斷線。由于框架連接處為圈焊處理,施工簡單,工藝程序化,因此能有效抗擊高速煙氣沖擊,不易發生陰極線晃動等不利影響。

與CS系列針刺線一板配兩線的極配形式相比,本強化荷電與防積灰的電暈線為一板配一線的極配型式,因此能降低大幅度安裝工程量和故障風險。

2.2.2 一體式針刺

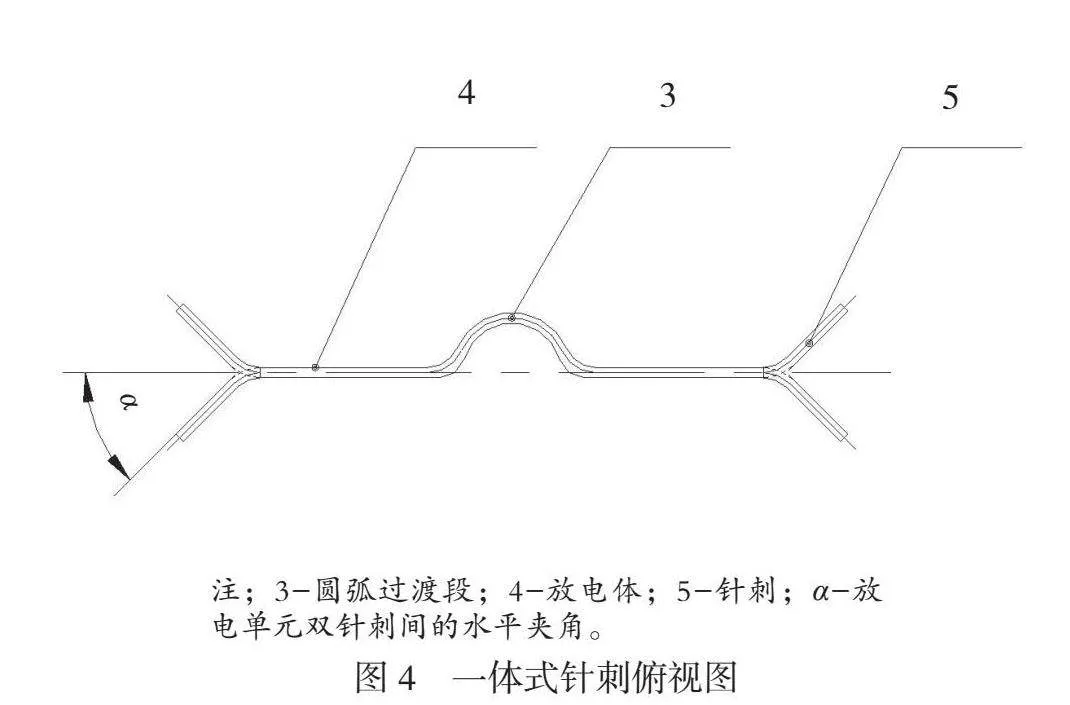

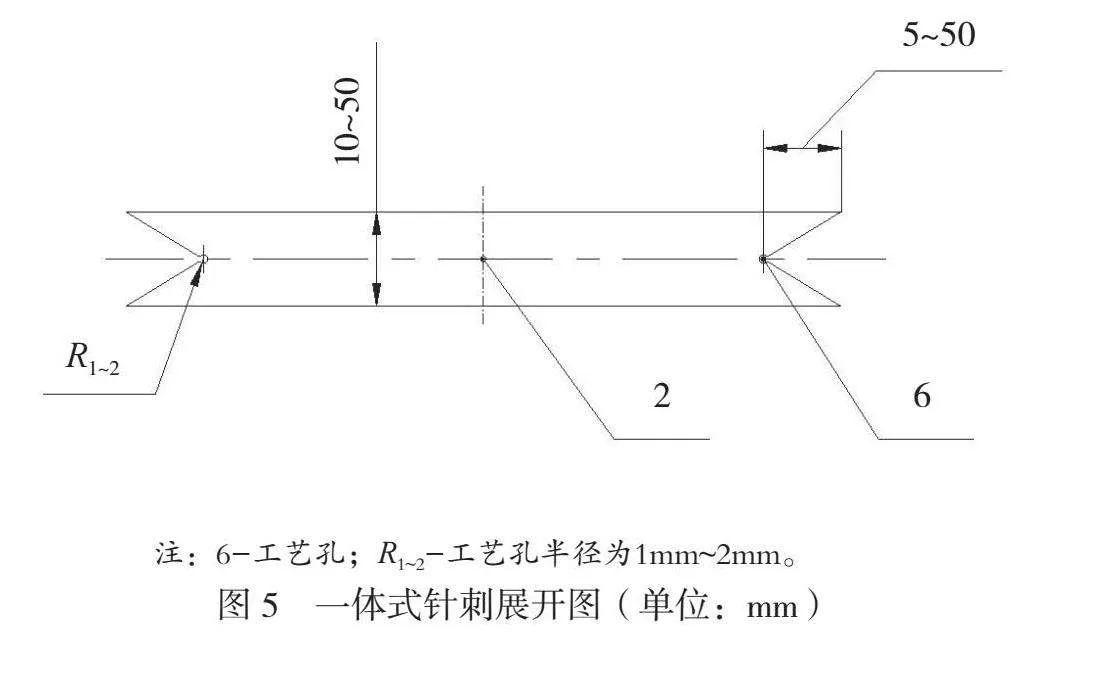

本文強化荷電與防積灰電暈線裝置采用一體式針刺。一體式針刺由整體不銹鋼板材制作而成,組成包括圓弧過渡段、放電體、針刺與工藝孔。該裝置的結構件如圖4、圖5所示。

2.2.2.1 圓弧過渡段

RS系列芒刺線分為分體式和整體式。分體式芒刺由鉚接固定在冷軋薄鋼板表面,整體式芒刺與冷軋薄鋼板一體式成型。CS系列針刺線針刺采用電阻焊的形式焊接在支撐圓鋼表面。本文強化荷電與防積灰電暈線裝置支撐件為實體圓鋼,一體式針刺為整體不銹鋼板材。為保證與實體圓鋼的焊接強度,增加與實體圓鋼的接觸面積,一體式針刺長度方向中心位置軋制成與圓鋼外徑一致的圓弧過渡段,并與圓鋼貼合,避免積灰。一片一體式針刺只需要焊接一次,即能通過放電體固定兩端的放電針刺,在保證焊接牢固的同時,工作量也比前二者大幅降低。

2.2.2.2 放電體

如圖4中的4所示,本裝置放電體為介于圓弧過渡段、針刺間的水平段,主體為1mm~2mm的不銹鋼片,不存在RS系列芒刺線多齒狀結構與CS系列陰極線針刺焊點等積灰空間,不銹鋼片橫截面小且無粉塵落腳點,能有效避免粉塵堆積。

本裝置放電體不銹鋼片表面光滑且與電場內部陽極板排平行布置,構成均勻電場,不會產生電暈[3],也不會干擾針刺進行放電,能最大限度地保證兩端針刺的放電性能。

不同環保廠家會采用不同形式的陽極板考慮,當放電體長度為10mm~100mm時,能有效保證陽極板表面板電流密度的均勻性。為保證結構強度,放電體寬度應控制在10mm~50mm。

2.2.2.3 針刺

本文強化荷電與防積灰電暈線裝置的放電單元主要為放電體兩側的針刺。一個放電單元為雙針刺設計,如圖4中的5所示。與CS系列陰極線相比,雙針刺分別單獨正對陽極板放電,能有效強化電暈線放電能力,同時避免由類CS系列陰極線安裝造成的極距偏差帶來的不利影響。一個一體式針刺共有2個放電單元,每個放電單元由放電體隔開,能有效避免類RS系列芒刺線針刺過多導致的電力線干擾,防止形成電暈盲區,提升整體粉塵荷電能力。

每個放電單元雙針刺間存在水平夾角α,如圖4所示。根據常規電除塵器電暈線極配形式應用經驗,當電暈線放電端垂直于陽極板時,能產生比平行布置更強烈的非均勻電場,因此水平夾角α的存在使本文裝置能靈活地適應各種除塵器及煙氣工況。當粉塵濃度大、粉塵粒徑大、燃用煤質差、摻燒污泥或者氨逃逸嚴重時,可適當增加α角度,以增強電暈線放電能力;當煙氣工況適宜、燃用煤質易收塵或者布置在中后級電場時,可適當減少α角度,以節約能耗并加強細微粉塵捕集。α角度宜控制在0°~90°,超過90°時,放電體兩端內左、右兩側的針刺放電可能存在電暈線干擾。同理,每個放電單元的針刺長度應控制在5mm~50mm。

2.2.2.4 工藝孔

本文強化放電與防積灰的電暈線裝置每個放電單元雙針刺間存在2mm~4mm的平滑過渡的工藝圓孔,如圖5中的6所示,可避免在制作過程中出現針刺底部開叉處開裂,也可避免因電場內部風速過高而在同位置出現沖刷開裂問題。

2.2.2.5 一體式針刺整體布置

一體式針刺平行焊接于支撐圓鋼表面,為保證垂直方向放電均勻性和放電性能,應根據煙氣工況、粉塵特性、是否摻燒污泥及氨逃逸等情況,對針距進行靈活調整。發生煙氣工況差、粉塵特性不利于收塵、摻燒污泥和氨逃逸等影響電暈線正常放電的情況時,可適當密集布置一體式針刺;當煙氣工況良好且粉塵特性利于收塵時,可適當疏松布置一體式針刺。同時,為了避免高低一體式針刺放電單元電暈線干擾,每個一體式針刺的垂直方向間距應控制在50mm~1000mm。

2.3 技術優勢

本文所述的一種強化荷電與防積灰的電暈線裝置采用雙針刺設計,既避免了RS系列芒刺線針刺過多導致的電力線干涉和場強削弱問題,又避免了CS系列針刺線兩線配一板能耗高和安裝誤差導致的放電能力下降問題。該裝置的支撐體采用圓鋼制作,杜絕了RS系列芒刺線支撐體采用板壓制成型導致的強度不足問題,降低了電暈晃動、斷線風險,進而可避免火花放電現象。其一體式針刺由圓弧過渡段緊密貼合并焊接在支撐圓鋼上,焊接一次即可兩端四點放電,與鉚接、電阻焊等固定方式相比,工作量大幅降低,能有效降低勞動成本和施工不到位帶來的潛在風險。該一體式針刺采用薄板制作,能最大限度減少粉塵落腳點,使放電體無其他多余凸出部件,徹底解決粉塵粘附問題,杜絕了電暈封閉現象。該裝置的針刺水平α角的設置能有效滿足不同煙氣工況、粉塵特性、是否污泥摻燒和氨逃逸等情況下對電暈線裝置放電性能的需求,具有靈活多變、適應性強的特性。

3 示范工程應用

華北某電廠1000MW機組低低溫靜電除塵器2006年正式投運,2014年超低排放改造后為雙列三室五電場結構。該靜電除塵器前級一、二電場采用CS10A針刺線,為提升放電性能與除塵效率,一電場由前、后3個小分區進行供電。

目前該設備已運行近20年,設備老化且入場煤煤質發生波動,原靜電除塵器入口煙氣工況隨之變差。2023年末,入口煙氣含塵濃度平均值約為39.1g/Nm3,瞬時最大值約為42.5g/Nm3,較原設計入口含塵濃度(26.5g/Nm3)分別上升約12.6g/Nm3、16.0g/Nm3,與設計值差距較大。同時,該靜電除塵器一電場CS10A針刺線嚴重裹灰,導致一電場二次電流明顯下降,甚至出現電暈封閉問題。在此工況條件下,CS10A針刺線已無法長效、穩定地進行放電,嚴重影響除塵器的收塵效率。

根據其高、低壓控制系統界面顯示,原靜電除塵器CS10A針刺線二次電流最低值、平均值和瞬時最高值分別為0mA、73mA和162mA;改造后一電場第一分區原CS10A針刺線更換為本文所述強化荷電與防積灰的電暈線裝置,最終在同等滿負荷工況下,二次電流最低值、平均值和瞬時最高值分別為152mA、171mA和212mA。對應的強化荷電與防積灰的電暈線裝置對二次電流的提升效果顯著,提升幅度分別為152mA、98mA和50mA,說明強化荷電與防積灰的電暈線裝置在前級電場工業應用過程中的放電能力、工況適應性均優于CS10A針刺線。

4 結論

本文所述的強化荷電與防積灰的電暈線裝置解決了設備老舊、煙氣工況復雜和氨逃逸嚴重等問題導致的燃煤機組電除塵器前級電場陰極線放電能力不足、運行不穩定且難以保證除塵效率等問題,契合電除塵器高效、穩定的特性,能滿足日益增長的工業與環保需求,為電除塵器新建和改造項目提供了一種新的解決方案,在我國長期以煤為主要能源結構特點、火力發電為主流供電方式的背景下具有廣闊的市場前景。

參考文獻

[1]符成龍,沙豐,宋婕,丁宏剛.燃煤電廠污泥摻燒技術的應用與設計探討[J].能源與環境出版社.2020(6):46-48.

[2]王在偉.淺談多煤種混配摻燒降低標煤單價在火電廠中的實踐[J].中國設備工程.2018(9):163-165.

[3]唐國山.工業電除塵器應用技術[M].北京:化學工業出版社,2006.