大尺寸整流罩夾層結構工藝性研究

摘 要:本文采用共固化和共膠接成型工藝方法制造蜂窩夾層結構試驗件,對試驗件的鋪貼丟層、蜂窩斜削、蜂窩拼接、固化成型的質量控制及精度控制等技術進行研究。對兩種成型工藝試驗件的內、外部質量及其物理性能和力學性能進行檢測與分析,結果表面采用共膠接成型工藝制造的蜂窩夾層結構試驗件的質量和性能更優,此工藝更適合制造大尺寸蜂窩夾層結構復材件,對相似產品成型具有一定的指導意義和參考價值。

關鍵詞:蜂窩夾層;復合材料;成型工藝

中圖分類號:V 22" 文獻標志碼:A

纖維增強復合材料因其高比強度、高比剛度、耐疲勞及耐腐蝕性好等優點,廣泛應用在各種航空航天結構中[1]。目前,隨著航空航天領域技術的快速發展,對大尺寸曲面夾層結構復合材料制件的工藝性能及質量要求也越來越高,因此對大尺寸曲面整流罩蜂窩夾層結構工藝性進行研究具有重要的理論和實踐意義。本研究對比不同工藝方法下的制備工藝及物理、力學性能,并探討其優缺點,為相關領域的工程實踐提供參考。

1 研究目的

本文針對大尺寸整流罩夾層結構復材件成型中涉及的蜂窩夾層典型結構的鋪貼丟層、蜂窩斜削、蜂窩拼接、夾層結構固化成型的質量控制及精度控制等技術進行研究。采用共固化和共膠接工藝方法制造蜂窩夾層結構試驗件,并對兩種工藝成型后試驗件的外部、內部質量進行檢查,并切割樣片進行相關性能測試。分析不同工藝方法成型質量差異,確定整流罩夾層結構最優成型工藝方案,為生產實踐提供工藝路徑及指導依據。

2 研究內容

整流罩夾層結構試驗件,內容包括材料選用、成型工藝方法、成型制造流程以及不同工藝方法下蜂窩夾層試驗件的內、外部質量及相應力學性能對比研究。通過收集和分析測試數據,探討不同工藝方法對整流罩夾層結構復材件性能的影響,為生產實踐提供指導依據。試驗件測試內容如下。1)面板:無損檢測、孔隙率、纖維體積百分含量。2)蜂窩:蜂窩斜削質量、拼接質量。3)夾層結構:面板與蜂窩粘接質量、厚度尺寸、平面尺寸、密度。4)力學測試:滾筒剝離強度、側壓強度。5)物理性能測試:孔隙率、纖維體積含量。

3 研究方法與技術路線

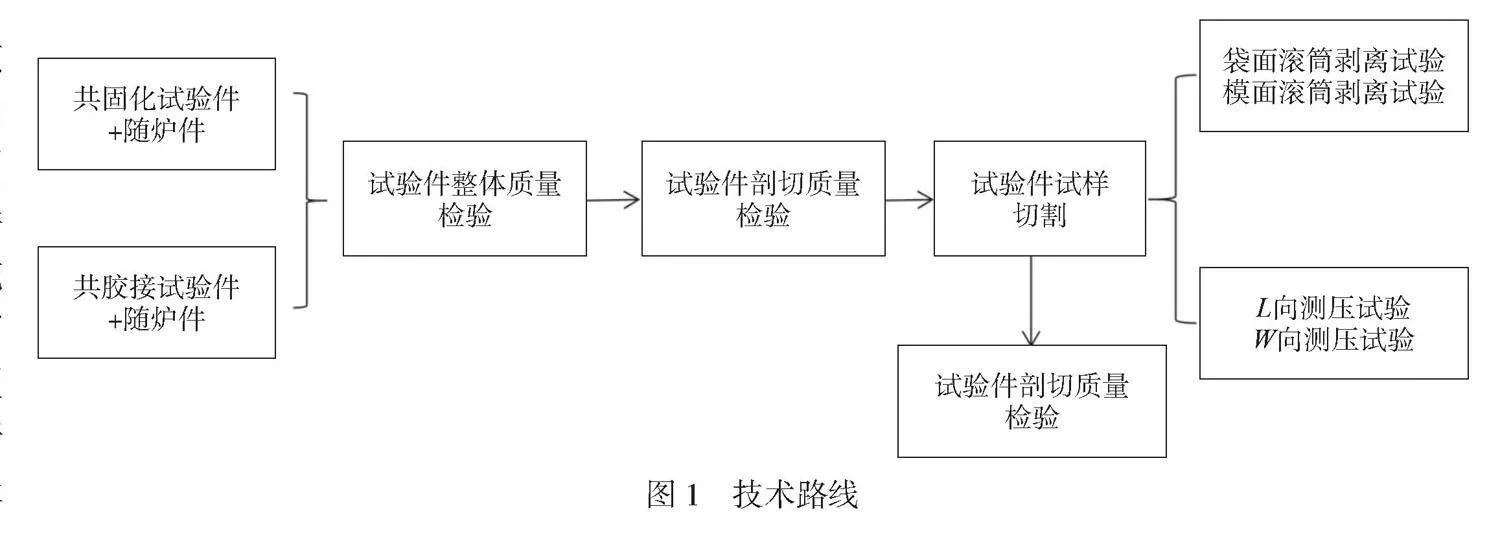

本研究將采用試驗件生產制造和數據對比分析相結合的研究方法。首先,全面了解大尺寸曲面整流罩蜂窩夾層復合材料的制備工藝和應用現狀,制定試驗件的研究內容。其次,設計并實施試驗件制備和性能測試,獲取相關數據。最后,基于試驗件成型質量及性能測試數據,進行分析和對比,總結研究結論。在技術路線上,結合試驗件結構特點,設計合理的試驗件工藝方案、工藝流程及測試方法,保證研究的科學性和可靠性。試驗件研制技術路線如圖1所示。

4 試驗件材料

本試驗件預浸料為TY2304/SW110C高溫玻纖預浸料,膠膜為J-271B高溫膠膜,發泡膠為J-60帶狀發泡膠,蜂窩芯為CNC2-2.75-64芳綸紙蜂窩。

5 試驗件制造

5.1 試驗件成型工藝

本試驗件分別采用共固化成型工藝和共膠接成型工藝制造試驗件。共固化試驗件:上、下面板(濕)+蜂窩一同鋪貼,共固化成型。共膠接試驗件:先固化貼膜面下面板,鋪放蜂窩+上面板(濕)共膠接固化成型。

5.2 試驗件尺寸

結合試驗件后續試樣取樣尺寸和數量,綜合考慮成型及加工制造等誤差,確定試驗件尺寸。

5.3 試驗件成型模具

試驗件成型模具使用鋼質平板模具,平板模具平面度為0.46mm,可有效保證試驗件成型后的平面度要求。由于試驗件蜂窩芯厚度較大,當試驗件在加壓固化成型時,試驗件側邊蜂窩芯有被壓塌風險[2],因此在試驗件四周增加一組金屬擋邊,避免蜂窩壓塌。

5.4 試驗件蜂窩

本研究試驗件蜂窩芯采用至少4塊蜂窩拼接形成。為保證試驗件蜂窩芯斜削區和過渡區的外形尺寸和質量,蜂窩芯采用數控機加方式。

5.5 試驗件鋪層

試驗件普通區由上、下面板及膠膜、蜂窩組成,層板區域由上、下面板組成,靠近鋪層對稱面局部插層鋪貼,過渡區丟層鋪貼,丟層間距3mm。

6 試驗件成型

6.1 共固化試驗件成型

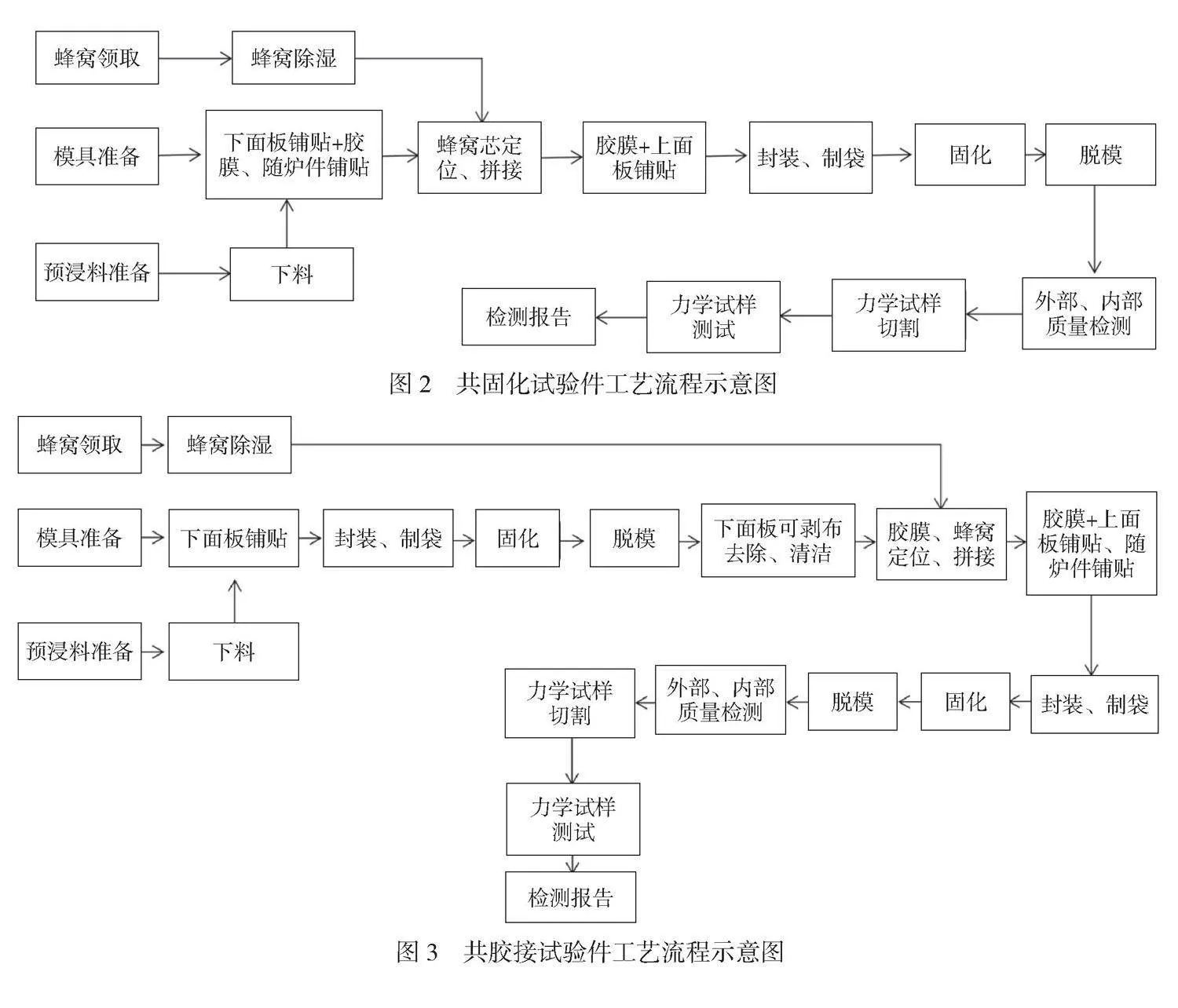

共固化試驗件采用手工鋪貼,熱壓罐固化成型。在鋪貼過程中進行抽真空預壓實,試驗件上、下面板及蜂窩芯一同鋪貼完成并固化。共固化試驗件工藝流程如圖2所示。

6.2 共膠接試驗件成型

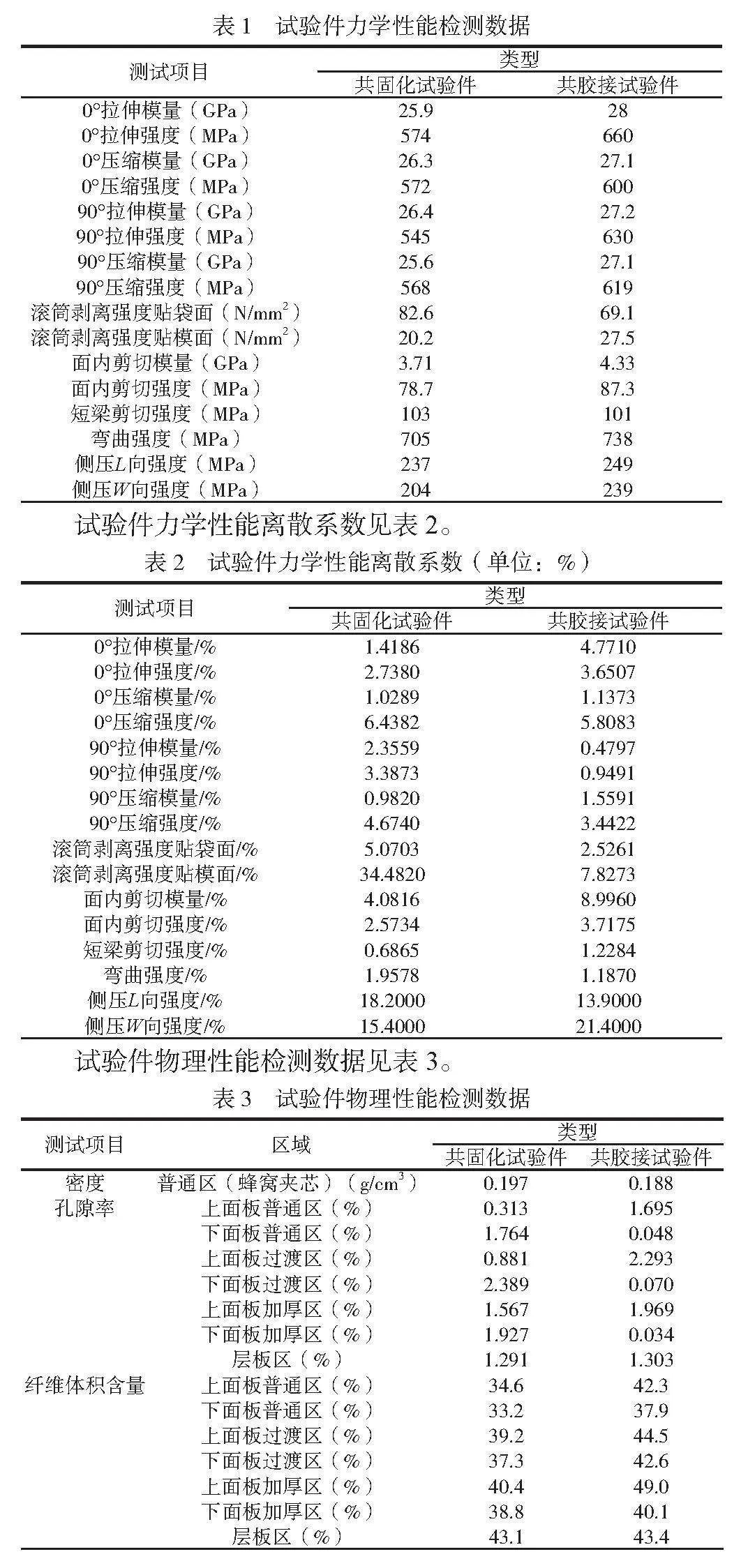

共膠接試驗件采用手工鋪貼,熱壓罐固化成型。在鋪貼過程中進行抽真空預壓實,試驗件先鋪貼靠模面的下面板鋪層并固化。在下面板固化完成后,進行后續膠膜、蜂窩及上面板鋪貼,鋪貼完成后共膠接固化成型。共膠接試驗件工藝流程如圖3所示。

6.3 試驗件成型步驟

按照試驗件技術文件要求,準備模具、預浸料及膠膜。

按照制試驗件技術要求,領取已檢驗合格入庫的蜂窩芯,對蜂窩芯進行干燥除濕處理,干燥除濕處理后的蜂窩芯須及時密封保存并送入潔凈間內,待鋪貼時使用。按照試驗件鋪層料片文件,使用自動下料機下料,保證料片尺寸和角度精確。

按照試驗件技術要求的鋪層角度和鋪層順序進行鋪層,先鋪貼試驗件下面板鋪層,在P1層預浸料鋪貼完成后,進行抽真空預壓實,保證預浸料緊貼模具表面。當鋪貼預浸料時,第一層與最后一層、鋪放夾芯材料之前與之后、夾芯材料上的第一層以及每鋪貼3層~4層就進行真空預壓實。當鋪貼時,預浸料采用搭接處理,搭接寬度10~15mm,相同角度層料片搭接須錯開至少25mm,每過至少5層可重復至原搭接位置。

在完成試驗件下面板鋪貼后,在蜂窩芯區域,鋪貼一層膠膜,膠膜尺寸須比蜂窩芯區域尺寸大5~10mm,膠膜鋪貼后須進行一次預壓實。(注:共膠接試驗件下面板鋪貼完成后,先固化下面板,再進行膠膜、蜂窩和上面板鋪貼)。

根據模具上蜂窩區域刻線放置蜂窩芯,采用J-60發泡膠填充蜂窩芯之間的拼縫,須用發泡膠填充整個蜂窩塊拼縫,可將發泡膠裁剪成寬度略大于芯材厚度的條狀。放置蜂窩芯后須進行一次預壓實定位,預壓實結束后須檢查蜂窩芯位置是否偏移,蜂窩拼縫是否填充完整,檢查合格后可繼續上面板鋪貼。在完成試驗件所有鋪層后,須在試驗件四周放置金屬擋邊,按照試驗件技術要求進行封裝、制袋,氣密性檢測合格后,將模具轉運至熱壓罐內進行固化。

7 試驗件質量檢驗

試驗件脫模完成后,對試驗件進行內、外部質量、厚度、質量、無損等檢測。

7.1 外部質量檢驗

采用目視檢驗,對成型后試驗件的上、下面板外觀質量進行檢查,試驗件外觀無凹陷、無表面褶皺、無表面劃傷、無裂紋、無夾雜、無大面積貧膠等質量缺陷。使用電子百分表對試驗件蜂窩塊拼縫區域深度進行檢測,蜂窩塊拼縫區凹陷深度在0.106mm~0.215mm。

7.2 厚度、質量檢驗

按照試驗件技術要求,使用外卡規和游標卡尺,對試驗件各區域厚度進行測量并記錄實測數據,使用電子秤對試驗件質量進行測量并記錄。

7.3 內部質量檢驗(無損檢測)

按照試驗件技術要求,采用超聲波A掃和敲擊檢測對試驗件各區域進行無損質量檢測,試驗件內部無缺陷。

7.4 試驗件剖切檢驗

對試驗件各區域進行剖切,檢查試驗件各區域蜂窩與面板粘接情況,蜂窩與面板無分層與脫粘缺陷。試驗件蜂窩斜削區蜂窩與面板之間無空腔、孔洞及蜂窩塌陷情況。試驗件蜂窩塊之間拼接區發泡膠填充質量好,無未填充區域。試驗件上、下面板區切面無纖維屈曲、褶皺、分層及空腔等缺陷。

8 試驗件檢測結果及分析

完成試驗件內、外質量檢驗后,按照試驗件技術要求進行試驗件物理及力學測試試樣加工。

試驗件力學性能檢測數據見表1。

表1 試驗件力學性能檢測數據

測試項目 類型

共固化試驗件 共膠接試驗件

0°拉伸模量(GPa) 25.9 28

0°拉伸強度(MPa) 574 660

0°壓縮模量(GPa) 26.3 27.1

0°壓縮強度(MPa) 572 600

90°拉伸模量(GPa) 26.4 27.2

90°拉伸強度(MPa) 545 630

90°壓縮模量(GPa) 25.6 27.1

90°壓縮強度(MPa) 568 619

滾筒剝離強度貼袋面(N/mm2) 82.6 69.1

滾筒剝離強度貼模面(N/mm2) 20.2 27.5

面內剪切模量(GPa) 3.71 4.33

面內剪切強度(MPa) 78.7 87.3

短梁剪切強度(MPa) 103 101

彎曲強度(MPa) 705 738

側壓L向強度(MPa) 237 249

側壓W向強度(MPa) 204 239

試驗件力學性能離散系數見表2。

表2 試驗件力學性能離散系數(單位:%)

測試項目 類型

共固化試驗件 共膠接試驗件

0°拉伸模量/% 1.4186 4.7710

0°拉伸強度/% 2.7380 3.6507

0°壓縮模量/% 1.0289 1.1373

0°壓縮強度/% 6.4382 5.8083

90°拉伸模量/% 2.3559 0.4797

90°拉伸強度/% 3.3873 0.9491

90°壓縮模量/% 0.9820 1.5591

90°壓縮強度/% 4.6740 3.4422

滾筒剝離強度貼袋面/% 5.0703 2.5261

滾筒剝離強度貼模面/% 34.4820 7.8273

面內剪切模量/% 4.0816 8.9960

面內剪切強度/% 2.5734 3.7175

短梁剪切強度/% 0.6865 1.2284

彎曲強度/% 1.9578 1.1870

側壓L向強度/% 18.2000 13.9000

側壓W向強度/% 15.4000 21.4000

試驗件物理性能檢測數據見表 3。

表3 試驗件物理性能檢測數據

測試項目 區域 類型

共固化試驗件 共膠接試驗件

密度 普通區(蜂窩夾芯)(g/cm3) 0.197 0.188

孔隙率 上面板普通區(%) 0.313 1.695

下面板普通區(%) 1.764 0.048

上面板過渡區(%) 0.881 2.293

下面板過渡區(%) 2.389 0.070

上面板加厚區(%) 1.567 1.969

下面板加厚區(%) 1.927 0.034

層板區(%) 1.291 1.303

纖維體積含量 上面板普通區(%) 34.6 42.3

下面板普通區(%) 33.2 37.9

上面板過渡區(%) 39.2 44.5

下面板過渡區(%) 37.3 42.6

上面板加厚區(%) 40.4 49.0

下面板加厚區(%) 38.8 40.1

層板區(%) 43.1 43.4

9 試驗件制造分析

9.1 試驗件質量穩定性分析

共膠接試驗件為下面板先單獨固化成型,可有效保證下面板固化后的內外部質量,降低產品質量事故風險,產品質量穩定性高。當共膠接試驗件固化上面板時,已固化的下面板對蜂窩有一定的固持作用,可降低蜂窩在固化過程中滑移的風險。當共固化成型試驗件固化時,通過蜂窩傳遞下面板的壓力,導致下面板受力不均勻,造成固化后的下面板更易出現密集孔隙等內部缺陷。共固化試驗件為整體一次性鋪貼成型,在產品生產過程中影響質量穩定性因素較多,因此質量較難控制。

9.2 試驗件力學性能數據分析

通過表1試驗件力學性能檢測數據對比分析,得出共膠接試驗件力學性能整體優于共固化試驗件。

9.3 試驗件力學性能穩定性分析

通過表2試驗件力學性能離散系數對比分析,在排除其他不可控因素的影響后,共膠接試驗件力學性能的穩定性要優于共固化試驗件。

10 存在問題分析及解決措施

10.1 共膠接試驗件上面板局部存在雪花缺陷

問題分析:在鋪貼過程中,料片之間夾裹空氣;當固化時,預浸料揮發氣體未完全排出。解決措施:當鋪貼操作時,按技術要求進行預壓實,增加預壓實時間和次數;優化固化工藝參數。

10.2 試驗件蜂窩拼縫在斜削區存在局部蜂窩凹陷

問題分析:在蜂窩在機加過程中,局部蜂窩網格存在損傷;在固化過程中,局部蜂窩存在一定滑移。解決措施:蜂窩機加嚴格控制刀具轉速和進刀量;當鋪貼料片時,在斜削邊用膠帶將料片與模具粘貼;模具增加防滑帶。

10.3 試驗件蜂窩拼縫局部凹陷

問題分析:蜂窩邊緣不平整,導致局部拼縫間隙偏大。解決措施:在拼縫間隙偏大處額外增加一層發泡膠;在蜂窩拼縫處放置工藝蓋板。

11 結論

本研究采用共膠接和共固化成型工藝分別成型制造試驗件,完成各試驗件的內、外部質量檢驗及力學性能測試和物理性能測試。對試驗件力學性能數據進行對比,結合試驗件力學性能數據的穩定性、試驗件物理性能數據及試驗件質量可控性等方面分析,共膠接成型工藝方法更適合此試驗件的生產制造。建議在產品生產過程中,采用共膠接成型工藝方法降低研制風險,保證產品質量。

參考文獻

[1]熊健,李志彬,劉惠彬,等.航空航天輕質復合材料殼體結構研究進展[J].復合材料學報,2021,38(6):1629-1650.

[2]南博華,黃誠,何騰鋒,等.馮·卡門外形夾層結構整流罩成型工藝研究[J].上海航天,2016,33(增刊1):164-168.