瀝青路面施工關鍵工藝研究

摘 要:本文研究了瀝青路面施工時各工藝的關鍵技術要點,簡要介紹瀝青路面的施工工藝與流程:施工準備、混合料拌合、混合料運輸、攤鋪、碾壓、養護6個階段。在級配與瀝青含量試驗滿足要求的前提下進行油石比試驗,確定最佳油石比OAC約為4.5%,并對其運輸與拌合過程的控制要點進行說明。在瀝青混合料壓實過程中,確定壓路機碾壓次數,并探究瀝青路面沿輪寬度方向的壓實度情況,試驗結果表明,沿輪寬方向的瀝青面層壓實度降低,因此須對原碾壓路徑進行搭接壓實。

關鍵詞:瀝青路面;油石比;攤鋪速度;壓實度

中圖分類號:U 41" " 文獻標志碼:A

瀝青路面較水泥混凝土路面具有路面平整程度高、駕車舒適性強、養護與維修方便等優點,因此在我國各等級的公路中廣泛應用。但瀝青路面的施工質量影響因素較多,施工質量也良莠不齊,部分路面在交付使用不到3年就出現裂縫、松散、車轍、擁包等各類問題[1]。

從瀝青路面的破損演變分析結果可知,早期病害是以隨機、局部形式出現,逐漸演變為大面積損壞,這些破壞形式均與瀝青路面的施工過程有高度的相關性,因此,本文以國道G240線臺山大江至那金段改擴建工程為背景,研究瀝青路面的關鍵施工工藝,從原材料、拌合、運輸、攤鋪等方面進行綜合分析,全方位提高瀝青路面施工質量。

1 施工工藝與流程

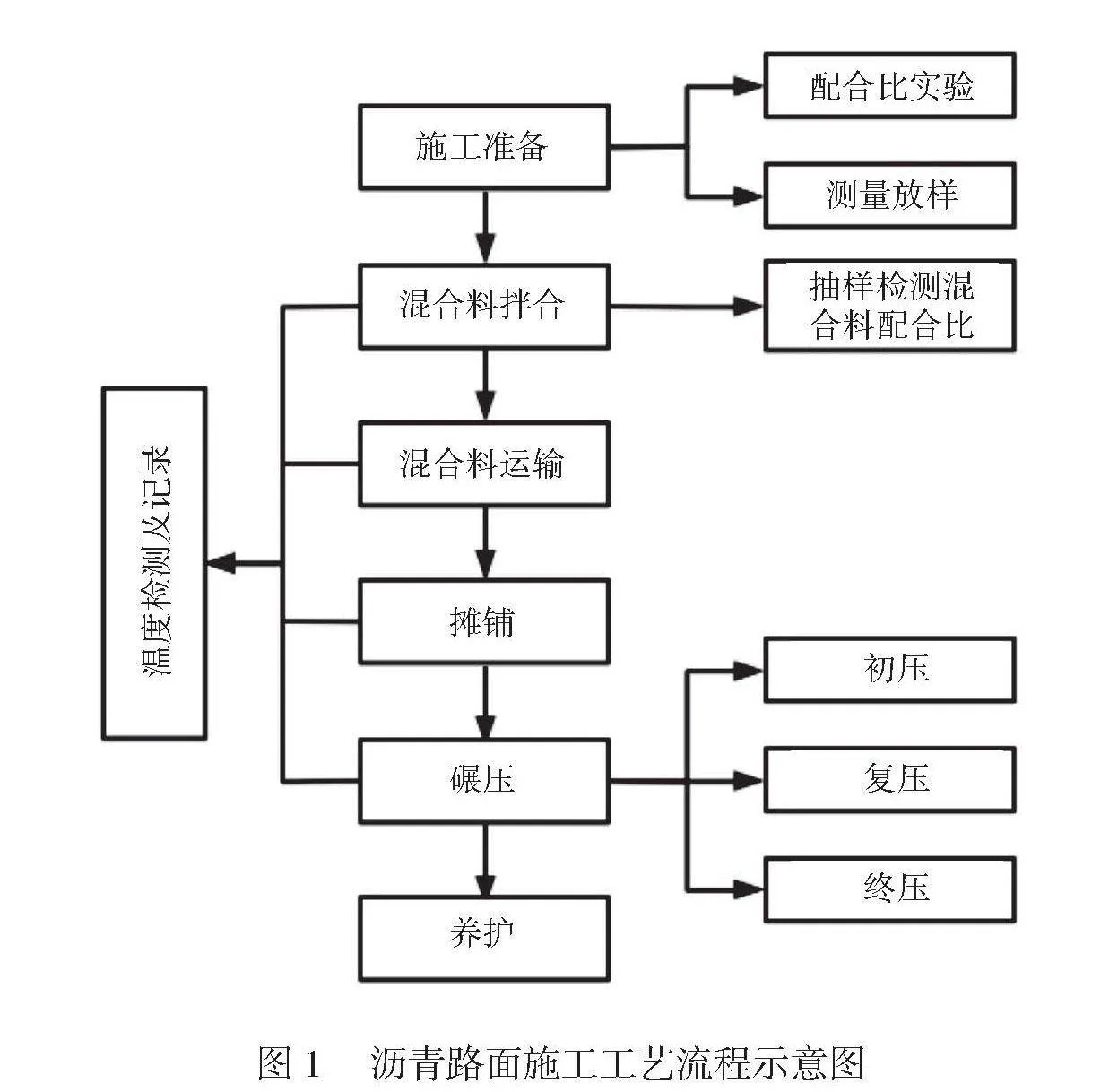

瀝青混凝土施工主要涉及材料混合、運輸、鋪設和壓實等步驟[2]。選擇適當的骨料(包括不同粒徑的砂、碎石和石屑等),并將這些骨料與液態瀝青混合。瀝青可以起到粘結的作用,能夠將骨料粘結在一起,形成整體。將混合好的瀝青混凝土運送到施工現場。在鋪設前,對基層進行清理和預處理,再使用攤鋪設備將瀝青混凝土均勻鋪設在基層上。在鋪設完成后,需要壓實瀝青混凝土層。壓實分為初壓、復壓和終壓3個階段,保證瀝青混凝土表面平整、光滑。同時瀝青混凝土需要在適當的溫度下進行施工,保證其黏結性和壓實效果。施工工藝流程如圖1所示。

2 關鍵施工工藝點研究

2.1 油石比試驗

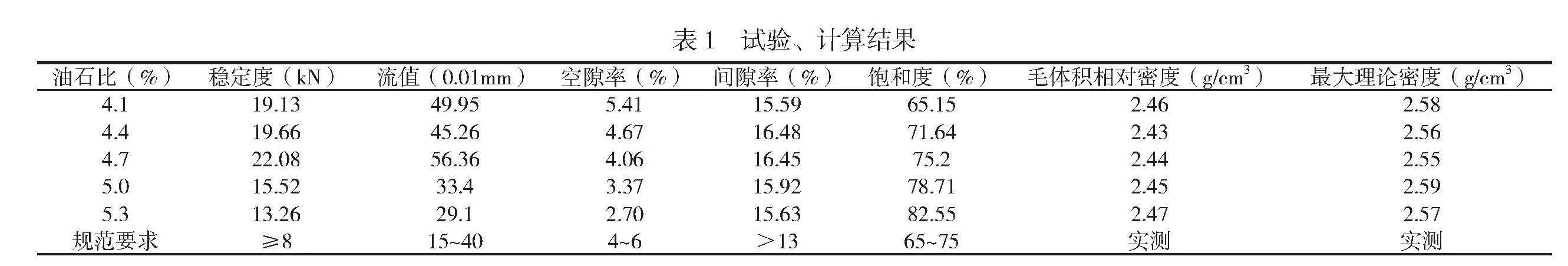

瀝青混合料配合比中的油石比是保證施工質量的重要控制因素,油石比偏大或偏小均會使路面出現不同程度的病害問題[3]。油石比試驗分3步完成:制作對比樣本、進行馬歇爾試驗、確定最佳油石比。在制作對比樣本之前,應先對骨料的級配與瀝青含量進行試驗,根據實際要求進行調整。本試驗是在級配與瀝青含量試驗滿足要求前提下進行油石比試驗,選取5組試驗樣本,其試驗與結果見表1,密度、穩定度、流值、VV、VMA、VFA變化趨勢如圖2所示。

最大理論密度出現在油石比a1為5.1%時,最大穩定度出現在油石比a2為4.68%時,孔隙率(VV)按規范取中值,油石比a3為4.25%,瀝青飽和度(VFA)取中值,油石比a4為4.3%。OACmin(VFA最小取值對應油石比)為4.1%,OACmax為4.7%,OAC(最佳油石比)計算過程如公式(1)~公式(3)所示。

OAC1=a1+a2+a3+a4/4 (1)

OAC2=OACmin+OACmax/2 (2)

OAC=OAC1+OAC2/2 (3)

聯立公式(1)~公式(3),OAC約為4.5%。在實際生產中,應根據現場溫度與運輸情況進行適當調整。

2.2 瀝青混合料的拌合與運輸

瀝青混合料在生產拌合過程中,集料來自備料的料倉。但處于不同位置的集料物理性能有所不同,因此確定生產配合比時應按實際情況進行調整,避免混合料的性能產生異常,減少瀝青離析等現象發生[4]。

拌合站的冷料備料倉間的擋板要有一定高度,避免相鄰料倉間出現混料的情況。其底部開口形狀要使用矩形,并利用振動器進行輔助,避免料倉堵塞與各粒徑骨料出現分層情況。

拌合完成后由運料車運輸瀝青混合料。運料車在每次運輸前后均須對車廂進行打掃,同時,為防止瀝青與車廂板發生粘連,應在四周涂抹一層隔離劑。裝料時,運料車應按要求前后移動3次以上,按前-后-中(1-2-3)的方式均勻循環裝料,不能出現中間高于兩邊的情況,如圖3所示,避免混合料出現離析現象。

2.3 瀝青混合料攤鋪

用攤鋪機攤鋪瀝青混合料,在攤鋪前應確定攤鋪機的運行參數[5]。合適的夯錘與振動參數可以提高瀝青混合料的預壓密實度,減少壓路機需要壓實的遍數,提高施工效率,可根據表2選擇參數。同時應注意攤鋪機料倉里的混合料高度宜在螺旋布料器高度的2/3左右,避免瀝青混合料溢出或不足導致出現空鋪情況。

應按實際的工程情況確定攤鋪機的攤鋪速度,從而達到連續攤鋪的要求,計算過程如公式(4)所示。

(4)

式中:V為攤鋪機的運行速度,m/min;C為瀝青料的供給能力,t/h;W為鋪筑路面的設計寬度,m;D為鋪筑路面的設計厚度,m;P為瀝青料壓實后的密度,取值為2.33t/m3。

當攤鋪機起步時,運行速度應低于1.5m/min,此時的瀝青混合料溫度高于熨平板溫度,并且需要處理上一路段的接縫。在運行正常后可按計算速度攤鋪,并且補充瀝青料時也應適當降低速度,達到不停機持續攤鋪的要求。攤鋪時應有專業的操作機手進行攤鋪機參數控制與方向控制。

2.4 瀝青混合料壓實

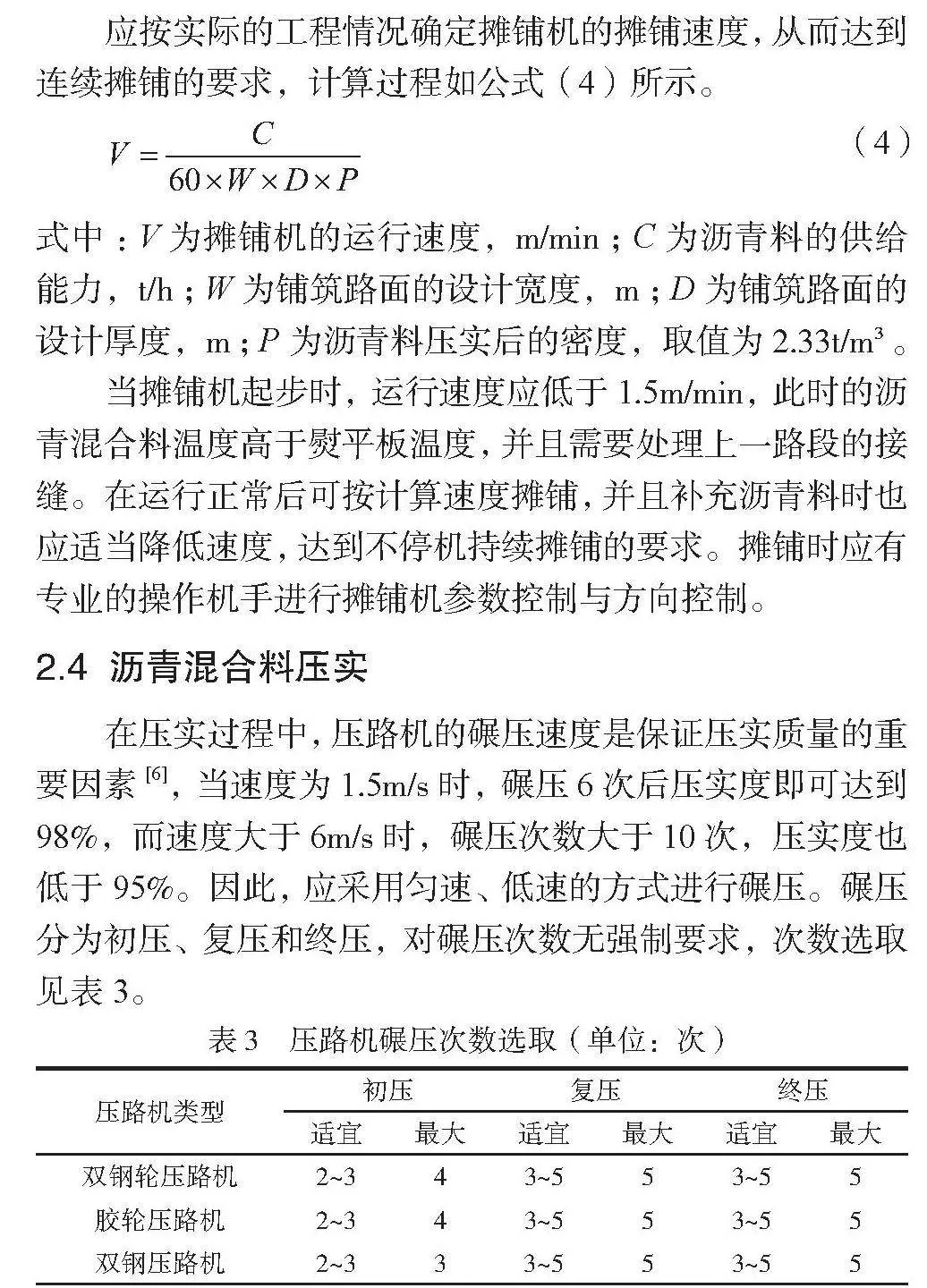

在壓實過程中,壓路機的碾壓速度是保證壓實質量的重要因素[6],當速度為1.5m/s時,碾壓6次后壓實度即可達到98%,而速度大于6m/s時,碾壓次數大于10次,壓實度也低于95%。因此,應采用勻速、低速的方式進行碾壓。碾壓分為初壓、復壓和終壓,對碾壓次數無強制要求,次數選取見表3。

表3 壓路機碾壓次數選取(單位:次)

壓路機類型 初壓 復壓 終壓

適宜 最大 適宜 最大 適宜 最大

雙鋼輪壓路機 2~3 4 3~5 5 3~5 5

膠輪壓路機 2~3 4 3~5 5 3~5 5

雙鋼壓路機 2~3 3 3~5 5 3~5 5

在碾壓過程中,在壓路機沿輪寬度方向上施加的力有明顯變化。越接近輪邊的位置,由于瀝青料被擠壓推移導致壓實不充分,因此在沿輪寬度方向上存在一定程度的碾壓離析。本文為探究瀝青路面沿輪寬度方向的壓實度情況,使用密度測量儀對雙鋼輪壓路機一次碾壓后,其輪寬范圍內的瀝青料密度進行檢測,其中,按瀝青面層深度由上到下每隔2cm分為一個截面,共4個截面。檢測結果見表4。

由表4可以看出,鋼輪寬度為2m,在碾壓范圍內位于鋼輪中心點的瀝青混合料壓實度最高,可達到94%。力傳導途徑較好,并且力傳導至下承層后,該層已壓實,會產生向上的反力,因此上下方向的力可以壓實瀝青面層。當測點離鋼輪中心點距離在0.8m以上時,壓實度降低幅度明顯,此時向上的反力降低,壓實度也明顯下降。

由于瀝青面層壓實度在沿輪寬方向存在降低的情況,因此需要對原碾壓路徑進行搭接壓實,當碾壓時,每次錯輪寬度應小于1/2輪寬,并控制碾壓的溫度。

2.5 接縫處理要點

瀝青面層的接縫分為縱向接縫與橫向接縫。縱向接縫是沿道路縱向形成的接縫,有熱接縫與冷接縫兩種。在施工過程中,要保證新鋪設的瀝青混合料的溫度適宜,以便與已鋪設的路面黏結。對冷接縫來說,應在已鋪設的路面上設置擋板,保證碾壓時能壓實邊部并使接封面垂直。應清除接縫處的雜物和殘留的舊瀝青,保證新瀝青混合料能夠與舊路面良好黏結,并在切割后的垂直面上涂黏結瀝青,保證質量。

橫向接縫是與道路垂直,縱向形成的接縫,通常在每天的工作縫或中斷施工后再繼續攤鋪時形成。應將橫向接縫的位置選擇在攤鋪機換行或停機處,避免設置在彎道或坡道等復雜路段。當施工時,橫縫碾壓溫度一般要比正常碾壓溫度低5℃~10℃。溫度過高可能會導致混合料推移,溫度過低則可能影響橫縫的壓實度。對橫向接縫來說,可采用平接或斜接的方式。在高等級公路中,上層的橫向接縫通常采用垂直的平頭縫,即平接。而其他等級公路則可以采用斜接的方式。斜接縫的搭接長度與厚度有關,宜為0.4~0.8m。

3 結論

本文對瀝青路面施工的關鍵工藝進行研究,由研究結果可得出以下結論。1)在級配與瀝青含量試驗滿足要求的前提下,最佳油石比約為4.5%。在實際生產中,應根據現場溫度與運輸情況進行適當調整。2)在碾壓范圍內,位于鋼輪中心點的瀝青混合料壓實度最高,可達到94%。當測點離鋼輪中心點距離在0.8m以上時,壓實度降低幅度明顯,此時向上的反力減少,壓實度也明顯降低。3)由于瀝青面層壓實度在沿輪寬方向降低,因此需要對原碾壓路徑進行搭接壓實,當碾壓時,每次錯輪寬度應小于1/2輪寬,并保證碾壓的溫度適宜。

參考文獻

[1]喬潤斌.公路工程瀝青路面施工技術及質量控制要點研究[J].交通世界,2023(26):85-87,91.

[2]李少博,喬英建,李瑞,等.道路工程瀝青路面施工技術與質量控制[J].運輸經理世界,2023(25):22-24.

[3]唐建華.公路瀝青路面施工質量控制影響因素的分析與評價[D].蘭州:蘭州理工大學,2021.

[4]殷長燕.瀝青路面施工中的離析及其控制技術研究[D].西安:長安大學,2016.

[5]高建綱.城市瀝青路面施工質量控制研究[D].西安:長安大學,2015.

[6]夏浩軍,裘海云.高速公路瀝青路面施工中的離析及解決方法[J].江西建材,2014(7):162.