半導體企業(yè)供應鏈管理策略淺析

【摘" 要】供應鏈管理是現(xiàn)代企業(yè)管理最重要的環(huán)節(jié)之一,對于提升企業(yè)核心競爭力具有重要意義。目前,我國半導體產(chǎn)業(yè)處于快速發(fā)展和趕超階段,供應鏈管理不完善是制約大部分企業(yè)快速發(fā)展的影響因素之一。論文以某國際領先半導體企業(yè)M集團公司為例,從供應商管理、內(nèi)部供應鏈優(yōu)化、外部供應鏈整合、智慧供應鏈構建以及供應鏈質量管理等角度,剖析M集團公司現(xiàn)代供應鏈管理策略和經(jīng)驗,以期對我國半導體企業(yè)尤其是半導體中小企業(yè)的發(fā)展起到一定的啟示和借鑒作用。

【關鍵詞】供應鏈管理;半導體企業(yè);企業(yè)核心競爭力

【中圖分類號】F274;F270.7" " " " " " " " " " " " " " " " " " " " " " "【文獻標志碼】A" " " " " " " " " " " " " " " " " " " " " " " " "【文章編號】1673-1069(2024)10-0067-03

1 引言

GB/T 18354—2021《物流術語》將“供應鏈管理”定義為:從供應鏈整體目標出發(fā),對供應鏈中采購、生產(chǎn)、銷售各環(huán)節(jié)的商流、物流、信息流及資金流進行統(tǒng)一計劃、組織、協(xié)調、控制的活動和過程。隨著經(jīng)濟全球化加深,企業(yè)之間的競爭已逐步演變?yōu)楣溑c供應鏈之間的競爭[1]。

芯片,作為現(xiàn)代電子設備的“心臟”,發(fā)展芯片產(chǎn)業(yè)對于推動新型工業(yè)化具有至關重要的意義,芯片產(chǎn)業(yè)已經(jīng)成為衡量一個國家科技實力和工業(yè)化水平的關鍵指標[2]。當前,受到新一輪科技革命和產(chǎn)業(yè)變革的影響,我國各類半導體高新技術企業(yè)不斷涌現(xiàn),但是大部分企業(yè)仍處于起步和發(fā)展階段,企業(yè)管理人員缺乏系統(tǒng)科學的供應鏈管理理念,往往只側重于產(chǎn)品開發(fā)和市場拓展,嚴重制約了我國半導體企業(yè)的快速發(fā)展。隨著美國對我國半導體產(chǎn)業(yè)鏈限制的持續(xù)加碼,提升半導體產(chǎn)業(yè)鏈各環(huán)節(jié)國產(chǎn)替代比率以及我國半導體相關企業(yè)的管理水平已迫在眉睫。論文通過研究全球領先的國際半導體企業(yè)M集團公司的現(xiàn)代供應鏈管理策略,以期對我國半導體企業(yè)尤其是半導體中小企業(yè)的發(fā)展起到一定的啟示和借鑒作用。

2 M集團公司的現(xiàn)代供應鏈管理

M集團公司是全球領先的半導體制造商之一,總部位于歐洲,為客戶提供即用型半導體設計和系統(tǒng)解決方案,其產(chǎn)品廣泛應用于工業(yè)、汽車、電源管理、消費電子和安全應用領域。M集團公司設置了5個區(qū)域總部,同時建立了6家前端制造工廠和10家后端制造工廠。作為全球領先的半導體制造商,M集團公司在全球100多個國家擁有近萬家供應商,分別為其提供設備、原材料、零部件、物流以及各種服務。M集團公司憑借其先進的技術和供應鏈管理,在競爭激烈的全球市場中躋身前列并獲得持續(xù)發(fā)展。

2.1 建立供應商戰(zhàn)略合作伙伴關系

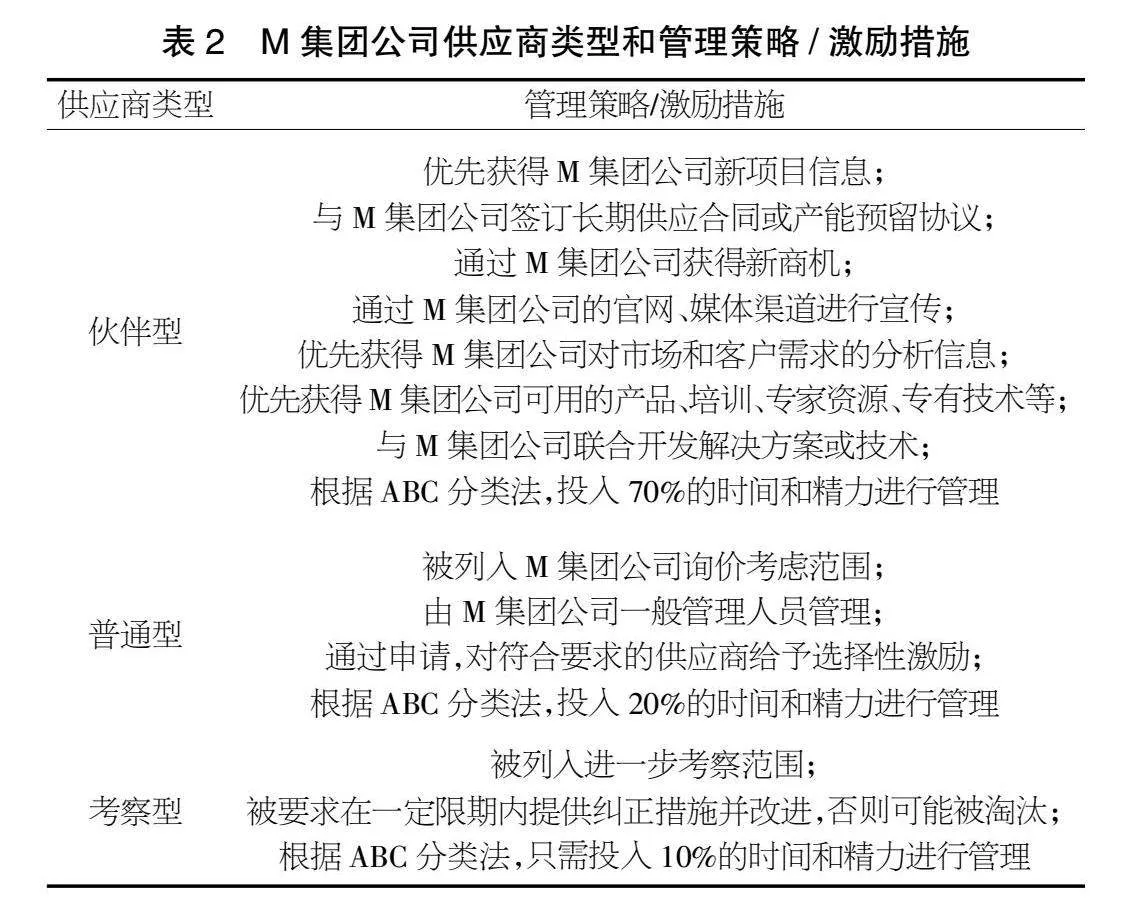

傳統(tǒng)的企業(yè)管理往往只關注特定的組織內(nèi)部,與外部供應商缺乏有效的溝通合作,不利于企業(yè)的長遠發(fā)展。M集團公司采用現(xiàn)代供應鏈管理理念,將企業(yè)采購能力和供應商競爭力視為公司的戰(zhàn)略核心要素,從產(chǎn)品開發(fā)、制造到售后,實行全流程供應商管理,并與供應商建立和維持長期戰(zhàn)略聯(lián)盟,協(xié)同合作,優(yōu)化整個價值鏈。M集團公司成立專門的供應商管理小組,制定供應商評估標準,主要從以下6個指標來衡量供應商的績效,每個指標又進一步細化出一系列具體的評估因素,具體如表1所示。

在確定具體的評估因素后,供應商管理小組根據(jù)每個評估因素的重要程度賦予重要性權重,然后對各個評估因素進行評分,最后采用加權評估法,將各評估因素的得分乘以重要性權重再累加,得出加權評估值作為供應商評估總得分。加權評估值越高的供應商越符合M集團公司的要求。

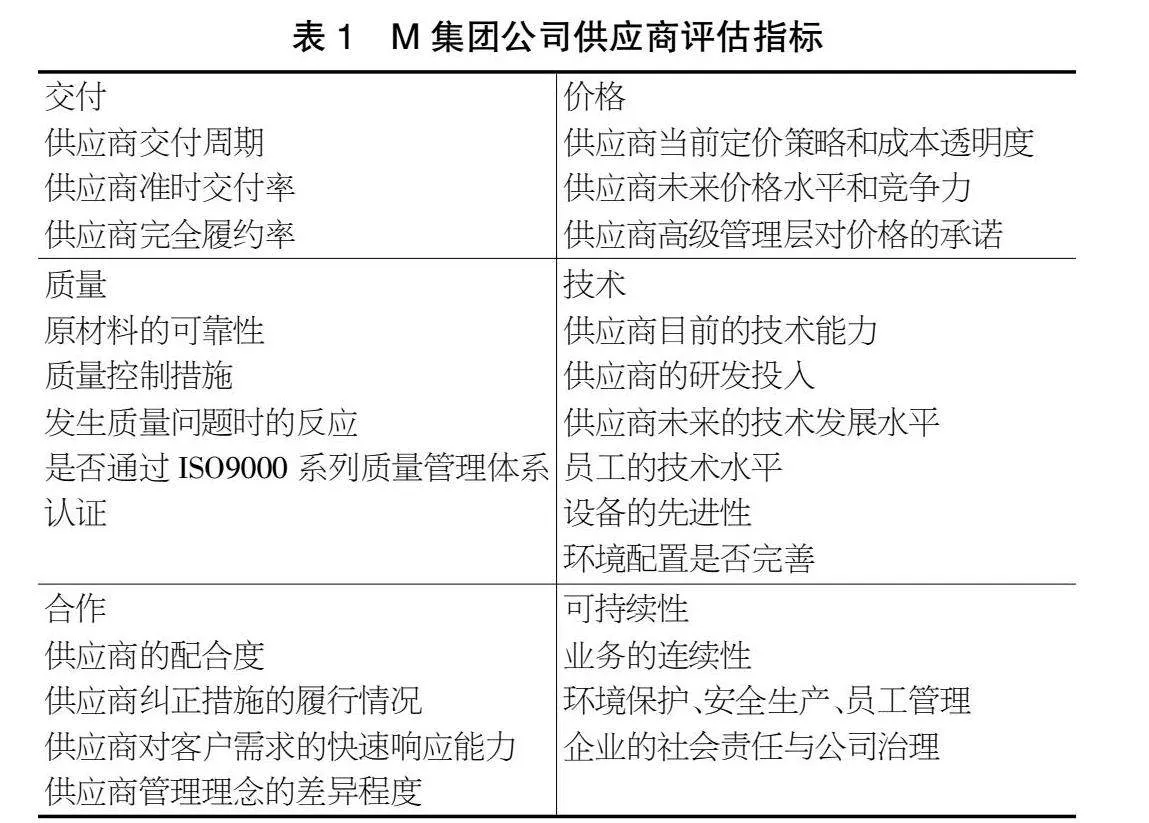

M集團公司根據(jù)供應商評估結果,利用ABC分類法,將供應商分為伙伴型供應商、普通型供應商、考察型供應商三大類,并采取不同的管理策略和激勵措施(見表2)。

2.2 優(yōu)化集團內(nèi)部供應鏈

M集團公司半導體制造工藝非常復雜,分為前端工序和后端工序兩個部分,前端工序分為晶片生產(chǎn)和測試,一般在其歐洲和美洲的前端工廠進行,后端工序分為芯片封裝和測試,一般在其亞洲的后端工廠完成。產(chǎn)品生產(chǎn)主要采用流水線車間,批量生產(chǎn)的方式進行。公司前期主要面臨原材料采購和庫存成本高、生產(chǎn)能力與生產(chǎn)計劃不匹配、原材料不足無法正常生產(chǎn)等問題。為解決這些問題,M集團公司決定引入企業(yè)資源計劃(ERP)系統(tǒng),對集團內(nèi)部的供應鏈進行整合。ERP系統(tǒng)通常包含采購訂單管理模塊、庫存管理模塊、生產(chǎn)模塊、銷售需求模塊、財務管理模塊等。銷售部門根據(jù)客戶需求導入需求計劃,ERP系統(tǒng)根據(jù)需求計劃自動生成生產(chǎn)計劃,并在自動檢查原材料庫存后生成物料需求計劃,采購部門根據(jù)物料需求計劃確定采購訂單進行原材料采購。

通過實施ERP系統(tǒng),集團內(nèi)部各部門之間可以打破信息孤島,及時共享信息,避免因信息不對稱造成庫存高企或者原材料不足頻繁停線的問題,從而有效降低采購和庫存成本,提高供應鏈管理整體績效和客戶服務水平。

2.3 整合集團外部供應鏈

在實施ERP系統(tǒng)初期,M集團公司雖然優(yōu)化了集團內(nèi)部供應鏈,降低了采購和庫存成本,但是對于集團外部的供應鏈管理,仍然采用傳統(tǒng)的管理模式。傳統(tǒng)的庫存管理中,供應商和客戶通常采取不同的庫存管理策略,無法有效地實現(xiàn)信息的實時共享,造成需求信息在供應鏈上傳遞時出現(xiàn)扭曲現(xiàn)象,即供應鏈中的“牛鞭效應”[3]。

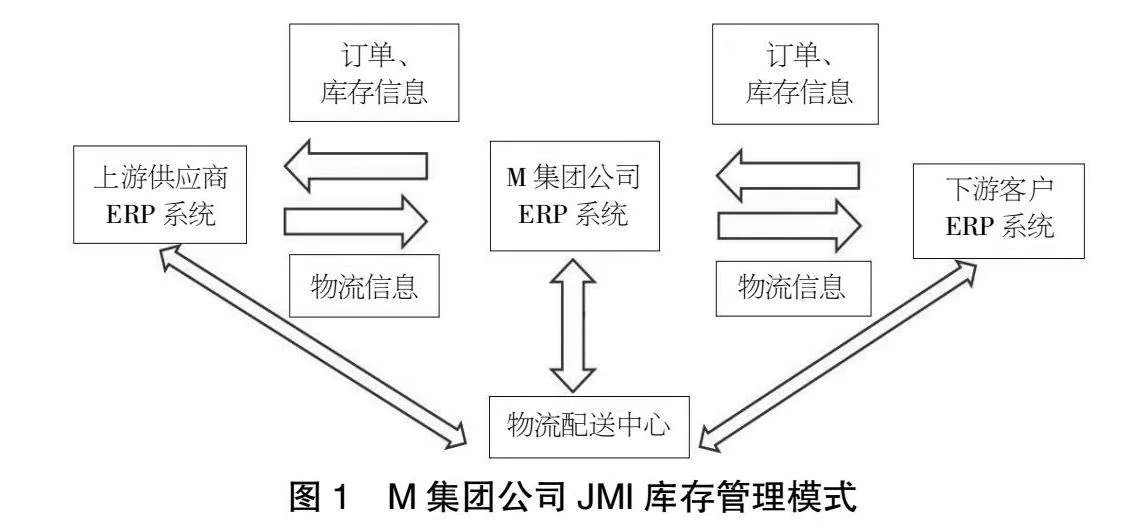

M集團公司的供應鏈是典型的以制造企業(yè)為主導的盟主型供應鏈,即M集團公司具有供應商選擇能力和一定的價格控制能力。為了消除供應鏈中的“牛鞭效應”,M集團公司利用其供應鏈盟主企業(yè)的優(yōu)勢,打破傳統(tǒng)的庫存管理模式,從供應鏈整體價值出發(fā),在供應商和客戶之間推行聯(lián)合庫存管理(JMI),提倡供應鏈上供需雙方同步化運作,共同制定庫存計劃,保證供應鏈上各成員之間的信息能夠得到及時順暢的傳遞,提高供應鏈透明度,從而降低供應鏈總體庫存,改善資金流,提高供應鏈整體客戶服務水平(見圖1)。

在JMI模式下,首先,M集團公司和有條件實施JMI的上游供應商及下游客戶達成合作協(xié)議,約定風險分擔、利益分配機制,訂貨方式,安全庫存水平,信息傳遞方式等;其次,供應鏈上各參與方建立JMI庫存管理一體化系統(tǒng),通常以ERP系統(tǒng)為基礎,通過統(tǒng)一的集成接口連接,實現(xiàn)銷售數(shù)據(jù)、需求信息和庫存數(shù)據(jù)在供應鏈相鄰節(jié)點企業(yè)之間實時傳遞;最后,供應鏈上各參與方根據(jù)協(xié)議在ERP系統(tǒng)中設置庫存參數(shù),包括訂貨點、最低庫存水平、送貨時間等,并通過統(tǒng)一的EDI標準報文格式進行數(shù)據(jù)傳輸。通過實施JMI,當庫存降到最低庫存水平時,下游客戶的ERP系統(tǒng)會自動觸發(fā)補貨訂單,補貨訂單以EDI傳輸方式自動傳輸?shù)組集團公司的ERP系統(tǒng),M集團公司的ERP系統(tǒng)自動檢查當前庫存水平,并自動計算出一個補貨周期內(nèi)的庫存消耗量,結合需求信息生成生產(chǎn)計劃和物料需求計劃,生成的物料需求計劃經(jīng)過M集團公司確認,又會以訂單的形式傳輸?shù)缴嫌喂痰腅PR系統(tǒng)中,進而觸發(fā)上游供應商的生產(chǎn)計劃和物料需求計劃。所有數(shù)據(jù)的傳輸都可以在很短的時間內(nèi)自動完成。在實施JMI過程中,供應鏈上各參與方對整個過程施以恰當監(jiān)督,對出現(xiàn)的問題及時進行溝通和修正,以達到最理想的效果。

傳統(tǒng)的庫存管理模式中,因市場目標和管理策略不同,供應鏈上的供需雙方通常不愿意共享自己的庫存和銷售數(shù)據(jù)。下游客戶通常會利用甲方優(yōu)勢,強制要求上游供應商增加庫存以減低自身供應風險。M集團公司通過推行JMI,在不侵害商業(yè)機密的前提下,使供應鏈上供需雙方共享庫存數(shù)據(jù)和需求變化,有效避免下游客戶因信息不對稱而將庫存壓力轉嫁給上游供應商,上游供應商也能及時獲得客戶的庫存和需求信息,從而制定更加準確的生產(chǎn)和采購計劃。此外,通過實施JMI,下游客戶與上游供應商分享庫存和銷售數(shù)據(jù),作為交換,下游客戶可以要求上游供應商在庫存所有權和付款方式上采用寄售模式,緩解自身現(xiàn)金流壓力,從而實現(xiàn)供需雙方互利共贏。

借助ERP系統(tǒng)、JMI庫存管理模式、寄售模式等現(xiàn)代供應鏈管理策略,M集團公司對外部業(yè)務流程進行優(yōu)化,并將供應商、客戶當作利益共同體,實現(xiàn)外部供應鏈的有效整合和管理。

2.4 構建智慧供應鏈物流體系

智慧供應鏈物流體系是在AI、物聯(lián)網(wǎng)、云計算、大數(shù)據(jù)等新一代信息技術的基礎上,對資金流、物流、信息流的重新整合,最終實現(xiàn)供應鏈數(shù)字化、智能化、動態(tài)調整、信息共享、穩(wěn)定高效等特征[4]。將現(xiàn)代信息技術應用到供應鏈需求預測、線路規(guī)劃、倉儲管理等方面,構建智慧供應鏈物流體系,將能有效提高企業(yè)的核心競爭力。

半導體產(chǎn)業(yè)雖具有明顯的行業(yè)周期性,但是受到技術創(chuàng)新、政策因素、貿(mào)易摩擦、偶發(fā)事件等諸多不確定因素的影響,需求預測比較困難。M集團公司通過實施JMI庫存管理,有效提高了短期需求預測的準確率,但是要提高長期需求預測的準確率,仍需借助更先進的技術。M集團公司將人工神經(jīng)網(wǎng)絡、大模型等人工智能技術應用于長期需求預測,從而提高預測的準確性。

在物流運輸和配送方面,M集團公司借助人工智能、大數(shù)據(jù)、電子傳感器、全球定位(GPS)技術等現(xiàn)代信息技術,制定更加靈活的物流決策,進一步優(yōu)化配送路線,并提供在途貨物實時追蹤服務和風險管理。供應商和客戶可以通過云端及時查詢貨物的物流信息,并根據(jù)突發(fā)情況及時作出調整,從而提高物流配送效率和客戶服務水平。

M集團公司的倉儲業(yè)務流程復雜,倉庫日處理訂單量多達1萬條,訂單需求復雜多變,且原材料和成品都有拆零揀選的要求。如何有效提高該環(huán)節(jié)作業(yè)效率,降低運營成本,一直是M集團公司物流部門的難題。起初,M集團公司按照傳統(tǒng)的倉儲管理模式,將原材料、半成品、成品庫存分區(qū)放在多樓層倉庫,然后根據(jù)產(chǎn)線生產(chǎn)訂單和客戶訂單,由倉管員進行人工揀貨、分貨、出庫等操作。這種傳統(tǒng)的倉儲管理模式,導致倉庫利用率低,容易出錯,倉儲管理成本非常高。為此,M集團公司成立專門的智慧物流管理中心,借助自動化、大數(shù)據(jù)、人工智能、RFID、物聯(lián)網(wǎng)等現(xiàn)代倉儲技術,對訂單管理、庫存存取、揀選配送等環(huán)節(jié)實施一體化智能操作。M集團公司引進智能訂單處理系統(tǒng),利用計算機模型算法處理訂單、優(yōu)化揀選策略,提高訂單處理和揀選效率。同時,重新規(guī)劃存儲區(qū)域,合理設置托盤式立庫區(qū)、散貨貨架區(qū)、多層穿梭車自動化立庫區(qū)、分貨區(qū)、發(fā)貨區(qū),充分利用多層穿梭車自動化立庫柔性系統(tǒng)能夠兼容周轉箱、紙箱等多種存儲容器的優(yōu)勢,有效提高倉儲效率。此外,M集團公司大量采用機器人揀選、分揀機揀選等自動揀選系統(tǒng),各存儲區(qū)域之間通過AGV小車進行貨物輸送,實現(xiàn)“貨到人”、準確、高效地揀選和配送。

2.5 完善供應鏈質量管理體系

高品質和可靠性是M集團公司供應鏈質量管理區(qū)別于競爭對手的核心競爭力之一。半導體制造工藝非常復雜,從生產(chǎn)硅晶圓到制成芯片需要多達1 000多個制造步驟。M集團公司從產(chǎn)品開發(fā)、生產(chǎn)、運輸?shù)绞酆蠓眨紝嵭腥娴墓溬|量管理。

首先,M集團公司在整個集團內(nèi)部牢固樹立“零缺陷”的理念,通過設立質量日等定期活動,提高全體員工的質量管理意識。其次,實施供應商全面質量管理,確保各類供應商在產(chǎn)品功能、質量、交貨、服務等方面符合M集團公司的要求。M集團公司對提供工藝材料供應商的最低要求是符合ISO9001質量管理體系,而對于提供直接原材料的供應商則必須遵守IATF16949的要求。再次,M集團公司充分利用人工智能、統(tǒng)計過程控制、大數(shù)據(jù)預測分析等方法,實時采集整個供應鏈中的大量數(shù)據(jù),對可能出現(xiàn)異常值的時間和概率進行預測,防止異常值被運送到供應鏈下個節(jié)點。最后,M集團公司還建立了完善的持續(xù)改進計劃,監(jiān)控并審查供應商的運營績效,鼓勵供應商在整個供應鏈中實施可持續(xù)改進,防止缺陷再次發(fā)生。

3 結語

供應鏈管理是現(xiàn)代企業(yè)管理最重要的環(huán)節(jié)之一,對于提升企業(yè)核心競爭力具有重要意義,尤其對計劃實施全球化發(fā)展戰(zhàn)略的企業(yè)極其重要。供應鏈管理是個系統(tǒng)工程,既要求企業(yè)內(nèi)部管理層具備全面的供應鏈管理理念,又需要企業(yè)內(nèi)部全體員工積極參與,同時還需要供應鏈上其他合作伙伴的協(xié)同合作。只有供應鏈上所有參與者高度協(xié)同,在供應鏈整體效益最大化的前提下執(zhí)行各自的企業(yè)戰(zhàn)略,才能實現(xiàn)價值鏈增值。當前,我國半導體企業(yè)正處于快速發(fā)展階段,供應鏈管理不完善是制約大部分企業(yè)快速發(fā)展的影響因素之一。我國半導體企業(yè)需要摒棄傳統(tǒng)的企業(yè)管理理念,積極學習和借鑒國際先進半導體企業(yè)的供應鏈管理經(jīng)驗,盡快完善信息化建設,優(yōu)化關鍵業(yè)務流程,提高供應鏈管理效能,以適應當前競爭日益激烈的全球化經(jīng)濟環(huán)境。

【參考文獻】

【1】孫美燕.基于隨機需求的供應鏈庫存成本控制模型研究[D].沈陽:東北大學,2010.

【2】王潔.發(fā)展芯片產(chǎn)業(yè)是我國實現(xiàn)新型工業(yè)化的重要基礎[N].中國信息化周報,2024-05-20(013).

【3】李志君.供應鏈管理實務(附微課 第3版)[M].北京:人民郵電出版社,2019.

【4】馬春浩,崔辰.人工智能賦能供應鏈物流領域探析[J].鐵路采購與物流,2023,18(01):36-38.