熱態鋼渣余熱回收與循環利用研究

摘要:研究探討熱態鋼渣余熱回收技術的工藝流程、經濟效益及環境效益,并對熱態鋼渣的特性進行分析,提高能源利用效率、減少環境污染,同時鋼渣經過處理后不僅能變廢為寶創造巨大的經濟效益,還能大力推動鋼鐵行業的低碳可持續發展。

關鍵詞:熱態鋼渣;余熱利用;經濟效益;節能降碳

引言

鋼鐵工業雖然是國民經濟發展的重要支柱產業,但當前的鋼鐵行業發展卻受到了資源、能源、環境等多方面的嚴重制約,綠色低碳轉型成為“雙碳”目標背景下鋼鐵行業發展的重中之重。鋼渣作為鋼鐵生產過程中的主要廢棄物,如果對其熱態渣余熱進行回收及有效利用,不僅會對鋼鐵行業的節能減排工作起到重要作用,也能為鋼鐵行業綠色低碳轉型發展助力。

目前,鋼鐵企業主要采用熱悶法、陳化法、熱潑法、滾筒法、風淬法、水淬法、輥壓法等方式先對熱態鋼渣進行預處理,然后再通過化學、物理、熱力活化等方式激發鋼渣活性,進而提取有價值組分、冶煉溶劑、做充填材料、做建材及應用于農業等方式進行綜合利用[1]。因此,熱態鋼渣余熱利用技術,如鋼渣熱悶蒸汽余熱利用、不銹鋼高溫鋼渣余熱利用、高爐沖渣水余熱利用、高爐沖渣水余熱供暖等余熱利用技術的研究也方興未艾。

據統計,目前雖然有些鋼鐵企業利用了熱態鋼渣中的部分余熱,但其對于熱態鋼渣的余熱利用效率僅在30%左右,500~1500℃高溫段的余熱由于受到各種因素的限制卻沒有得到有效的利用,加之設備運轉率低,造成了煉鋼工序能耗浪費嚴重。因此,在國家“雙碳”目標和國際貿易碳壁壘的雙重要求下,鋼鐵行業節能減碳任務更為突顯,研究熱態鋼渣余熱回收與循環利用,對鋼鐵行業低碳可持續發展而言意義重大。

1熱態鋼渣的利用現狀

由于熱態鋼渣具有產量大、穩定性差等特點,因而在國外,歐美的一些發達國家對熱態鋼渣的處理都以鋼渣體積穩定性為前提,以自然陳化和蒸汽陳化的方式處理熱態鋼渣,并將處理后的熱態鋼渣用于道路、建材等領域;在國內,對熱態鋼渣的處理主要采用熱悶、罐悶、風碎、滾筒等濕法工藝進行鋼渣一次粒化處理[2],因此我國對熱態鋼渣的循環利用率僅有30%左右,遠低于發達國家90%的循環利用率。

此外,國外在熱態鋼渣冷卻粒化過程中回收顯熱方面的研究也早于我國、多于我國,國外的研究主要包括機械破碎余熱回收、風碎余熱回收、轉杯粒化余熱回收及化學法熔渣顯熱回收[2]。我國對熱態鋼渣余熱利用的應用方式多以熱態鋼渣余熱自解技術為主,使得熱態鋼渣中的絕大部分熱量散失于空氣之中,熱態鋼渣的余熱利用率低下。

2熱態鋼渣資源化利用的難點

熱態鋼渣自排渣現場運出后,絕大部分經不同工藝冷卻后,再經破碎→粉磨→磁選→篩分,回收渣中磁性含鐵原料,導致熱態鋼渣中的余熱大量散失,熱態鋼渣余熱回收利用推進效果欠佳。另外,熱態鋼渣資源化利用的難度也較大,受熱態鋼渣自身性能特點影響,如導熱系數低、成分波動大、高溫、磷含量高、游離CaO含量高、粘度隨溫度降低急劇升高、出渣的間歇性和熱量利用連續性之間的矛盾等,雖然很多熱態鋼渣余熱回收技術研究已經取得了成功,但由于存在無法盈利、難以與煉鋼工序生產節奏較好地銜接,以及制約了熱態鋼渣在鋼鐵企業內部循環利用和資源化利用等問題[2],導致熱態鋼渣余熱回收技術無法推廣應用。

3熱態鋼渣余熱回收與循環利用工藝流程

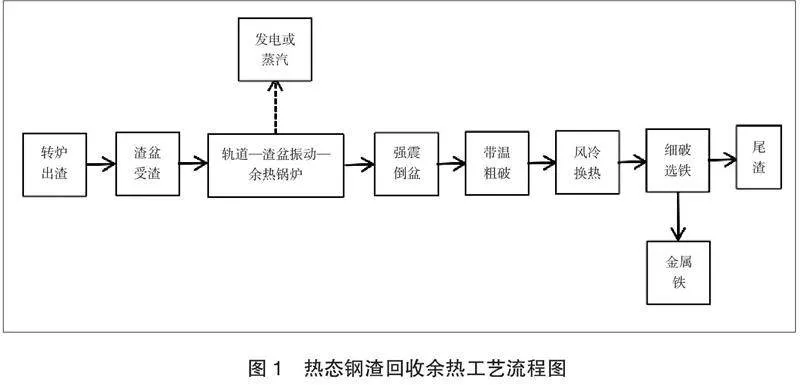

現代鋼鐵工業生產,可在獲得鐵水、鋼液等主產品的同時,產生大量具有高溫顯熱的熔渣。據統計,每噸鋼水中都會產生100~150kg熱態鋼熔渣,溫度通常高達1600℃,然而這些熱態鋼渣的高溫余熱通常都只是被簡單地排放到大氣中,不僅造成了巨大的能源浪費,還帶來了環境污染。因此,若能合理回收利用熱態鋼渣余熱,既可減少能源消耗,又可降低排放量,同時還可利用鋼渣研發出具有高附加值的產品材料,擴大鋼渣應用領域,實現資源循環利用,提高鋼鐵工業生產的可持續性。熱態鋼渣余熱回收技術工藝流程如圖 1所示。

3.1熱態鋼渣入盆

將從轉爐中輸送出來的熱態鋼渣倒入窯車上的專用渣盆,進行氣體換熱,使鋼渣內、外部高效冷卻;同時,在渣盆底配備振動裝置,并通過間歇式振動使凝固渣破碎。渣盆總高設計不超過2.5m,寬約4.5m,與窯車相匹配,渣盆內側除有特殊防粘結構、易振動破碎結構外,還有鋼渣粉噴涂層,防止粘渣。

3.2在余熱回收系統中完成換熱

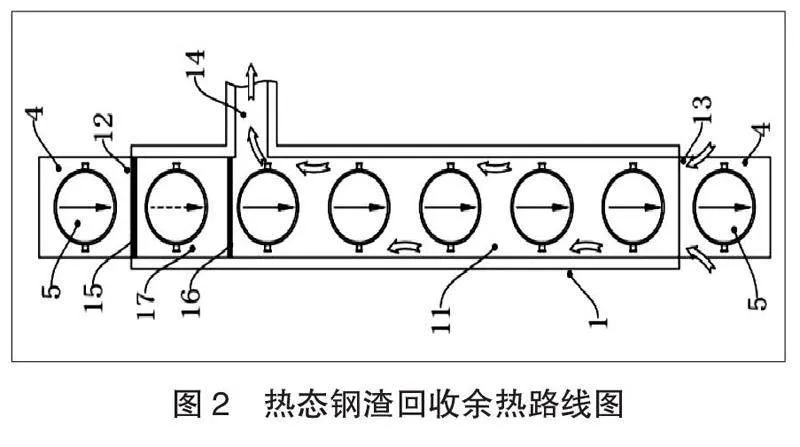

熱態鋼渣盆通過雙道門進入隧道窯式余熱回收系統中完成換熱,如圖2所示。

鋼渣換熱隧道窯包括腔室11、渣盆入口12、渣盆出口13和出風口14;腔室11沿渣盆的傳輸方向延伸,出風口14設置在沿傳輸方向遠離渣盆出口13的位置,渣盆入口12處、沿傳輸方向間隔設置有可開合的第1擋板門15和第2擋板門16。第1擋板門15和第2擋板門16之間形成容滯空間17,容滯空間17至少可以容納1個渣盆5,第1擋板門15和第2擋板門16中至少有一個處于閉合狀態;出風口14通過連接風道與余熱鍋爐相連通。

本技術設置換熱隧道窯2條,各長80m,寬約6m,高度不超過3m,隧道窯車車底可通冷風,窯車邊部與隧道窯體間設置密封結構和砂封,使窯內微負壓,防止熱風外溢。熱態鋼渣在隧道窯內從高溫換熱降溫到200℃的設計時長為2.5h,確保不超過4h,可匹配鋼廠生產需求;與鋼鐵企業目前冷卻后循環渣包約8h的時長相比,可加快煉鋼廠生產節奏1倍以上。

設計氣體流速控制在8~12m/s,熱窯、鍋爐、引風機和連接風道均設置有保溫結構。隧道窯前后兩端設溫度檢測裝置和引風機,均與控制器通信連接。

3.3多次強震破碎結皮層

當液態鋼渣凝固換熱降溫達到一定溫度后,渣盆表面有凝固結皮現象時,根據設定的時間間隔,自動控制開啟渣盆底部振動裝置,實施多次強震振動。在高頻震動器的作用下,鋼渣結皮層易破碎,并易與盆壁剝離,有利于翻包機將鋼渣從盆中倒出。

3.4帶溫粗破

將通過隧道窯后震動倒出的鋼渣送入熱破裝置,把大塊固態帶熱鋼渣破碎成塊度小于100mm的中小塊。

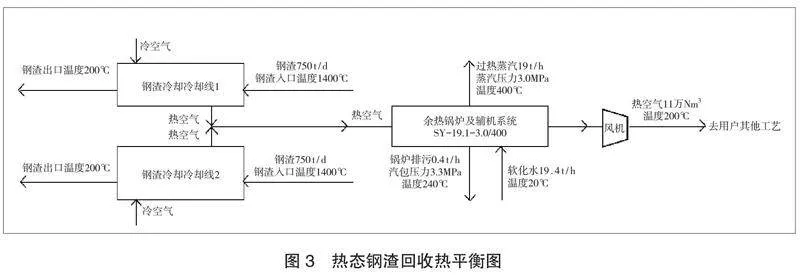

3.5二次換熱回收余熱

如圖3所示,將高溫的熱態鋼渣降溫到200℃的低溫渣,經上述破碎、一次磁選后經過環冷機二次換熱。通過二次換熱,系統的綜合余熱利用率設計值為90%,將確保回收率穩定在75%以上。系統產生的中溫中壓蒸汽可用于燒結生產或發電,此處回收的余熱將用于尾渣直接固碳或分質固碳。

3.6細破選鐵

風冷換熱完成后,再對帶有余溫的鋼渣進行細破,二次選鐵,最終得到金屬鐵塊、鐵粒和鋼渣尾料等產品。剩余的鋼渣尾渣直接固碳生產負碳材料(高強高性能負碳骨料、負碳膠凝材料等),或分質固碳生產50%~55%的鐵精粉、超細碳酸鈣、納米碳酸鈣、超細氫氧化鎂、硅鋁粉等。

4熱態鋼渣余熱回收與循環利用的優勢

4.1獨特設計解決難題

渣盆結構的獨特設計,解決了熱態鋼渣冷卻凝固過程中渣芯內部冷卻慢、與外部冷卻速率差距太大而導致的換熱不徹底問題。同時,在每個盆底均設置高頻震動器,通過間歇式振動使凝固渣破碎分離及強震倒包方式,徹底解決了大塊鋼渣不易破碎的難題,有利于對渣料進行后續破碎、輥壓粉磨、高磁磁選等處理。

4.2節能減排獲取高效益

熱態鋼渣在出爐時顯熱很大,如果每噸轉爐渣以1600℃排出,每噸熔渣的顯熱約相當于60kg標準煤[3],因而如果能對其進行合理的開發利用,每噸液態熱鋼渣可回收余熱150kWh以上,可增加發電量8250萬kWh,如電價按0.65元/kWh計算,電的生產成本約為0.12元/kWh,則僅鋼渣余熱發電一項便可獲利4372.5萬元。同時,按節約1kWh電可減少0.8843kg二氧化碳計算,可減排二氧化碳7.3萬t;按2024年6月全國碳匯交易96元/t計算,形成碳匯資產約700.8萬元。

4.3優化設計參數實現鋼渣直接固碳

鋼渣直接固碳工藝,按照《國家工業和信息化領域節能降碳技術裝備推薦目錄(2024年版)》工業廢氣二氧化碳捕集礦化制備負碳材料關鍵技術實施。采用常溫礦化固結技術,模擬自然界巖石生成過程,優化設計工藝參數,利用含硅含鈣成分的材料,在專有技術的固碳助劑催化劑作用下,加速與工業煙氣中的二氧化碳發生礦化反應,生成具有負碳屬性的建材產品(負碳石材、負碳粉料、負碳生態水泥、負碳骨料等),代替天然石材、天然骨料,有效減少山石開采。如此一來,不但可實現鋼渣固碳率22%,即1t鋼渣碳化后生成1.22t負碳材料,而且其中的負碳骨料強度等性能超過天然石英砂。

4.4具有較高的利用效率和穩定性

通過二次換熱,可巧妙解決從高溫到低溫換熱的時長及不同余熱溫度區間的分級應用問題,同時高溫換熱可用于生產高值蒸汽、發電,風冷換熱可用于其他的用途,不僅能使得熱態鋼渣余熱利用率達到90%,還能確保回收率穩定在75%以上。

4.5具有良好的環境效益

與現行的鋼渣熱燜、有壓熱燜、水淬風淬等工藝相比,熱態鋼渣余熱回收項目更為安全節能,環境效益更為友好。現場無熱潑鋼渣帶來的高溫熱輻射,由于設置耐高溫鐵絲除塵或陶瓷除塵器,含塵煙氣、水汽均有組織排放,且沒有無組織排放點,因而不存在水淬引起爆炸等安全隱患。另外,鋼渣處置過程中不需要使用鉤機、破拆機械,現場生產組織整潔合理,滿足生態環境績效A級評審指南標準要求。

結語

在“雙碳”目標下,熱態鋼渣余熱回收必將是未來鋼渣處理利用的重要方向。但對高溫熱態鋼渣余熱的利用,應緊密結合鋼渣材料后續利用途徑,在充分提高鋼渣產品附加值的同時,以及在當前減污降碳背景下,協同處理好余熱資源的使用方式,將會更加體現出鋼鐵企業二次資源在綠色生產和節能減排領域中的潛在價值。未來,隨著技術的不斷完善和推廣,相信熱態鋼渣余熱回收技術必將在鋼鐵行業中發揮更大作用,推動鋼鐵企業實現節能減排和低碳可持續發展。

參考文獻

[1]柯盛,連靖,梁可安,等.鋼渣在海洋中無機固碳行為及其應用[J].海洋科學,2022,46(8):101-110.

[2]于洋.鋼渣處理及資源化利用技術現狀與展望[J].冶金動力,2023(2):115-118.

[3]戴曉天,齊淵洪,張春霞.熔融鋼鐵渣干式粒化和顯熱回收技術的進展[J].鋼鐵研究學報,2008(7):1-6.

作者簡介

郭新(1983— ),女,漢族,天津人,工程師,經濟學學士,主要從事能源、環保管理工作。

閆燚(1987— ),男,漢族,天津人,工程師,大學本科,主要從事能源、環保管理工作。

加工編輯:馮為為

收稿日期:2024-06-19