火電廠輸煤系統粉塵治理措施

[摘 要]文章針對火電廠各輸煤轉運站中粉塵污染嚴重的現狀,介紹了轉運站內粉塵的主要污染來源,并以某火電廠8 號轉運站為例分析了粉塵產生的原因,提出了火電廠粉塵綜合治理、改造的措施,并說明了取得的成果,旨在為其他火電廠輸煤系統的粉塵治理提供參考。

[關鍵詞]火電廠;輸煤系統粉;粉塵治理

[中圖分類號]TM621 [文獻標志碼]A [文章編號]2095–6487(2024)09–0058–03

1 火電廠輸煤系統粉塵污染現狀

在火電廠的運行過程中,輸煤系統作為煤炭加工與供應的重要環節,其粉塵污染問題尤為突出。其中,各輸煤轉運站更是成為粉塵污染的重災區。轉運站內,粉塵主要來源于以下3 個方面。

(1)級皮帶落料口。在這個環節,煤炭從上級皮帶運輸至下級皮帶時,由于落差和沖擊力的作用,會產生大量的粉塵。這些粉塵在轉運站內空間相對開放的環境下,極易擴散到整個轉運站,對工作環境和人員健康造成嚴重影響。

(2)下級皮帶尾部導料槽。在這個區域,煤炭從上級皮帶卸下并經過導料槽進入下級皮帶。然而,在煤炭下落和撞擊過程中,會產生大量的粉塵和誘導風。

由于導料槽的密封性不佳,這些粉塵和誘導風會從導料槽的縫隙和出口逸出,導致轉運站內粉塵濃度急劇上升。

(3)在煤炭運輸過程中,由于操作不當或設備故障等原因,煤炭可能會撒落到回程皮帶上。這些撒落的煤炭在回程皮帶和尾部改向滾筒之間受到擠壓和摩擦,逐漸粉碎成煤粉,進一步加劇了粉塵污染的程度。

2 輸煤轉運站內粉塵產生的原因

火電廠輸煤轉運站內粉塵產生的原因多樣且復雜,現以某火電廠8 號轉運站為例,將粉塵產生的原因歸納如下。

(1)轉運站落差大。在火電廠的輸煤系統中,煤炭通常需要通過多個轉運站進行傳輸。每個轉運站都涉及煤炭從高處向低處的轉移過程。由于轉運站的設計或布局原因,煤炭在轉運過程中通常存在顯著的落差。這種落差導致煤炭在下落過程中受到重力的影響,煤塊之間及煤塊與轉運站設備之間會發生相互碰撞和沖擊。當煤塊高速下落并與底部或其他煤塊發生碰撞時,會產生強烈的沖擊力和氣流。這些沖擊力會導致煤塊破碎或碎裂成更小的顆粒,同時氣流也會將細小的煤塵顆粒揚起。由于轉運站內的空間相對封閉,這些被揚起的煤塵顆粒無法迅速擴散到外部環境中,因此在轉運站內部形成高濃度的粉塵環境。

(2)原有導料槽容積偏小。當煤炭從上游皮帶機頭部落煤斗經過落煤管輸送至下游皮帶機時,由于導料槽容積不足,煤炭在導料槽內的流動受到限制,容易發生堵塞和堆積。這種堵塞和堆積不僅影響煤炭的正常傳輸,還會加劇粉塵的產生。具體而言,當煤炭在導料槽內流動不暢時,煤塊之間及煤塊與導料槽壁之間的摩擦和碰撞會增加。這種摩擦和碰撞會導致煤塊破碎或碎裂成更小的顆粒,并產生氣流。氣流會將細小的煤塵顆粒揚起,并在轉運站內擴散。由于原有導料槽容積偏小,這些被揚起的煤塵顆粒無法被有效地收集和排除,從而在轉運站內形成高濃度的粉塵環境。

(3)普通導料槽密封性能差。傳統的普通導料槽由于長期磨損、變形或安裝不當等原因,其密封條可能會出現老化、脫落或錯位等現象,導致密封不嚴。

3 火電廠輸煤轉運站粉塵綜合治理措施

由于8 號轉運站具備顯著的高度落差,并配備了高速運轉的碎煤機,導致了較嚴重的粉塵污染問題,使其在眾多轉運站中具有一定的代表性。因此,文章著重闡述針對該轉運站所采取的粉塵綜合治理措施。

3.1 將直通落煤管改造為3D曲線落煤管

3D 曲線落煤管的設計充分考慮了物料流動特性和空氣動力學原理。通過優化管道形狀和結構,使得煤流能夠順暢地沿著曲線軌跡下落,減少了煤流與管壁的摩擦和碰撞。這種設計不僅減少了粉塵的產生,還有效提高了輸煤效率。在改造過程中,需要對現有的直通落煤管進行勘查測量,以確保改造方案的準確性。在施工過程中,嚴格按照設計要求進行操作,確保每一個細節都達到標準。改造完成后,3D 曲線落煤管的運行效果顯著。相比之前,粉塵濃度明顯降低,煤流速度也更加穩定。這不僅改善了工作環境,還降低了對設備的磨損,延長了設備的使用壽命。同時,由于改造后的落煤管具有更好的密封性能,也減少了粉塵泄漏的可能性。

3.2 將普通導料槽改造為全密封導料槽

傳統的普通導料槽在輸煤過程中,由于設計上的不足和密封性的欠缺,通常會造成大量的粉塵外泄。這些泄漏的粉塵不僅污染了工作環境,還會隨風飄散到更遠的區域,對周邊環境造成不良影響。此外,粉塵的長期積累還可能對設備造成腐蝕,影響設備的使用壽命。

全密封導料槽的設計理念在于通過增強導料槽的密封性,從根本上解決粉塵泄漏的問題。其采用高強度耐磨材料制作,具有優異的抗沖擊和耐磨性能,能夠抵御物料在傳輸過程中的沖擊和摩擦。還需配備密封裝置,防止物料在傳輸過程中外泄。

在導向槽的側面處,使用了兩層防溢出的裙板(裙板、裙腳兩層)。內外2 層結構由聚合物PU+NR 一次固化形成。裙板和傳動帶之間的連接部位采用了“J”形的設計,確保了在各種角的摩擦中,裙板和傳動帶具有良好的耐磨性;裙耳與皮帶接觸部分是一種半圓形狀結構。防溢裙的長度要與導料槽的長度相配合,并且是一種不帶接縫的一體化結構。

利用UHMW–PE 托盤機構對輸送槽底部的輸送帶進行持續支承,避免了輸送帶在輸送過程中呈“波浪形”而降低了封接效率。UHMW–PE 托盤具有高耐磨和自潤滑特性,其長期的使用壽命和可拆卸性,便于后期的維修。導料槽尾部裝置采用內層阻燃海綿,外側為橡膠密封板,形成兩重密封,可有效地阻止灰塵和材料從尾槽溢出。

3.3 在導料槽上布置多道阻尼抑塵簾

在導料槽沉降段加裝多道阻尼抑塵簾可以降低導料槽內部的風速并有效吸附粉塵,從而達到抑塵和降塵效果。這種阻尼抑塵簾的特點主要體現在以下方面。

(1)阻尼抑塵簾由復合降塵簾及檢修殼體組成,其中復合降塵簾由多道布置的降塵簾條構成。這種多道布置的設計充分利用了流體力學原理,當直線運行的誘導風經過這些降塵簾時,會形成渦流,有效消耗誘導風能,進而降低風速。在這一過程中,粉塵顆粒因風速降低而相互碰撞、吸附,最終實現沉降。

(2)降塵簾條的材料選擇也極具考究。采用高耐磨、柔性、抗沖擊、防撕裂、抗老化的柔性耐磨PVC 材質,確保了簾條在長期使用中能夠保持穩定的性能和較長的使用壽命。此外,簾條的直徑不小于6 mm。

(3)阻尼抑塵簾裝置采用快速拆卸設計,使得在需要維護或更換簾條時,操作人員能夠迅速完成拆卸和安裝工作,提高了工作效率。

3.4 導料槽上布置緩沖泄壓器

緩沖泄壓器的主要功能是通過其特殊的設計和結構,對物料流進行緩沖和調節,以減少物料在導料槽中的沖擊和振動,從而確保物料能夠平穩、連續地流動。緩沖泄壓器可以安裝在導料槽的關鍵位置,如物料進入口或出口處。當物料通過緩沖泄壓器時,其內部的緩沖元件可以吸收物料流動產生的沖擊力,并將沖擊力轉化為其他形式的能量,如熱能或彈性勢能,從而減少對導料槽和設備的損害。緩沖泄壓器還可以根據物料特性和流量要求進行調節,以達到最佳的緩沖效果,通過調整緩沖元件的參數或改變其結構,可以實現對物料流動速度和流量的精確控制,從而提高生產效率和產品質量。

3.5 在導料槽上布置循環回風管

3.5.1 循環回風管抑塵原理

循環回風管利用負壓吸力原理來收集和處理粉塵。當物料在導料槽內流動時,會產生粉塵。這些粉塵在負壓的作用下,被吸入循環回風管內。隨后,粉塵通過管道被輸送到集塵設備或凈化器中,經過過濾和處理后,清潔的空氣被排放回工作環境,而收集的粉塵則可以進行回收利用或妥善處理。

3.5.2 循環回風管技術要求

(1)循環回風管應設在轉運系統中氣壓差異區域間,確保空氣流通。

(2)布置時角度不小于45°,避免水平管道,內壁光滑以防積煤。

(3)風管截面可選圓形或方形,設觀察口和清洗口便于清理。

(4)風管采用Q235 鋼板,內外烤漆處理,漆膜均勻完整,減少煤粉粘附。

3.6 頭部護罩和導料槽出口布置筏式擋簾

傳統皮帶輸送機導料槽出口的橡膠密封簾易磨損老化,影響密封性能。而筏式擋簾采用耐磨、抗沖擊的剛性材料,實現動態“筏式”密封。該擋簾減小了出口出風截面,提高了阻尼系數,降低了誘導風量,優化了轉運系統的密封效果。

4 粉塵治理效果

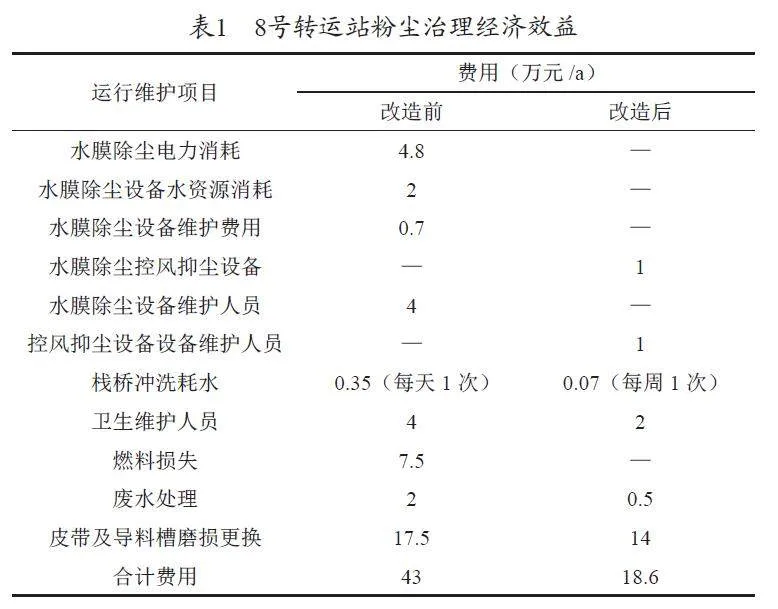

該火電廠8 號轉運站粉塵治理效果顯著。目前,轉運站內的粉塵濃度已顯著降低至約4 mg/Nm3,遠低于國家標準,從而極大地改善了工作環境。此舉不僅減少了設備故障和火災風險,提升了工作效率,而且顯著降低了日常運行和設備維護成本。同時,由于粉塵污染的減少,也降低了衛生維護費用,經濟效益明顯。這次無動力除塵系統的技術改造在實現良好的社會效益的同時,也為火電廠帶來了可觀的經濟回報。該火電廠8 號轉運站粉塵治理經濟效益見表1。

5 結束語

隨著國家對環保要求的提高,火電廠輸煤系統粉塵治理變得尤為關鍵。對輸煤設備實施抑塵控塵技術改造,不僅保障了人身和設備安全,降低了運維成本,還帶來了較大的經濟效益。未來,隨著技術的不斷進步,在粉塵治理方面將會取得更大突破,從而推動火電廠的可持續發展。

參考文獻

[1] 余斌. 火電廠輸煤系統粉塵治理技術措施[J]. 科技資訊,2023,21(17):179-182.

[2] 鄭善江. 火電廠輸煤系統帶式輸送機粉塵治理實踐與探討[J]. 科技創新與應用,2019(4):123-124.

[3] 蔡林. 火電廠輸煤系統粉塵治理研究[J]. 能源與節能,2017(11):112-113.