鈑金機箱結構件多種連接方式對比分析

摘" 要:該文介紹鈑金機箱結構件在生產裝配過程中常用到的多種連接方式,包括螺紋連接、鉚接、焊接以及結構特征連接等,并由此進一步展開為螺栓連接、螺釘連接;拉鉚連接、壓鉚連接、無釘鉚接;電阻點焊、激光焊接、氬弧焊接和結構特征連接等。從連接方式的基本原理、適用范圍、優缺點、工藝要求和成本等方面展開詳細的對比分析其各自的特點,從而對鈑金機箱不同連接方式的選擇提供全面而深入的認識。

關鍵詞:鈑金機箱;連接方式;螺紋連接;鉚接;焊接;結構特征

中圖分類號:TG386" " " 文獻標志碼:A" " " " " 文章編號:2095-2945(2025)06-0161-04

Abstract: This paper introduces the various connection methods commonly used in the production and assembly process of sheet metal chassis structural parts, including threaded connection, riveting, welding and structural feature connection, etc., and further develops into bolt connection, screw connection; pull riveting connection, pressure riveting connection, non-nailing riveting; resistance spot welding, laser welding, argon arc welding; structural feature connection, etc. This paper conducts a detailed comparison and analysis of their respective characteristics in terms of basic principles, scope of application, advantages and disadvantages, process requirements, cost, etc., thereby providing a comprehensive and in-depth understanding of the selection of different connection methods for sheet metal chassis.

Keywords: sheet metal chassis; connection method; threaded connection; riveting; welding; structural characteristics

隨著工業科技的不斷發展進步,鈑金機箱在電子電器、通信、汽車工業和醫療器械等領域得到了廣泛應用。為了應對工業制造中越來越嚴峻的挑戰,不僅要求鈑金機箱產品具有更高的性能和可靠性,還需要在保證質量的同時能夠降低成本。在鈑金機箱的設計與制造中,連接方式的選擇對于整體結構的性能和可靠性至關重要。不同的連接方式涉及材料的選擇、生產工藝、成本等多方面因素。因此,對于不同連接方式的深入研究與對比分析顯得尤為重要。

本文的研究將從連接方式的基本原理、適用范圍、優缺點、工藝要求和成本等方面展開詳細的對比分析,力求為鈑金機箱結構的連接方式選擇提供全面而深入的認識。通過本研究的成果,有望為相關領域的工程師、設計師和決策者提供有益的參考,推動鈑金機箱制造技術的進步與創新。

1" 鈑金機箱結構件多種連接方式對比分析

鈑金通常是針對金屬薄板的一種綜合冷加工工藝,包括剪切、沖壓、折彎、拼接和成型等,以制作出各種形狀和尺寸的零部件,其顯著的特征就是同一零件厚度一致。基于此,鈑金結構件一般具有重量輕、強度高、精度高、生產效率高、導電(能夠用于電磁屏蔽)、成本低和大規模量產性能好等特點。鈑金機箱就是通過各種各樣不同的連接方式將多個鈑金結構件組裝后的成品。

伴隨著鈑金結構件的應用越來越廣泛,其連接方式也越來越多樣化。較為常用的連接方式主要包括螺紋連接、鉚接、焊接等多個大類。進一步細分下去,螺紋連接分為螺釘連接和螺栓連接,螺釘連接主要是配合壓鉚件或攻螺紋進行連接,螺栓連接則需要配合螺母。鉚接有拉鉚鉚釘連接、壓鉚鉚釘連接、翻孔鉚接和無釘鉚接等。焊接主要是電阻點焊、激光焊接和氬弧焊等。通過以上種種連接,將多個機箱結構件固定在相應位置上,最終得以實現整個鈑金機箱的成品組裝。

1.1" 螺紋連接

螺紋連接,一般是指采用螺紋件或被連接件的螺紋部分將被連接件連成一體的可靈活拆卸的連接。螺紋連接通常可分為螺釘連接和螺栓連接。

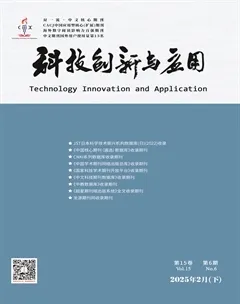

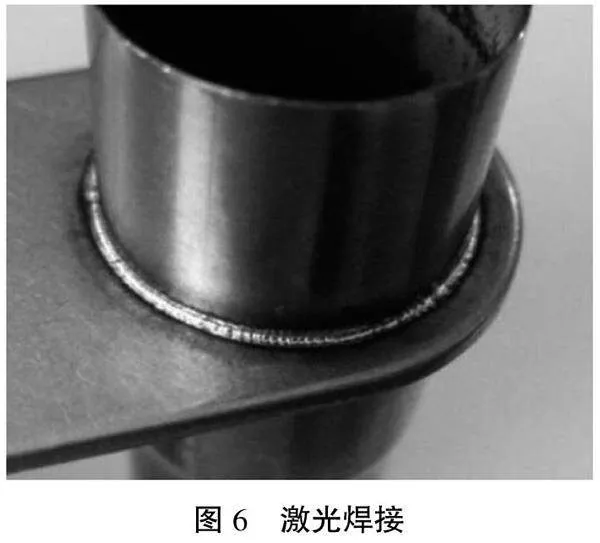

采用螺栓連接時,無須在被連接件上切制螺紋,亦不受被連接件材料的限制,構造簡單,一般情況下需要從被連接件的兩邊進行裝配[1]。螺栓連接可以連接不同屬性的材料,使用范圍更廣,能夠提供較高的連接強度,能夠滿足不同應用場景的需求。不過在一些空間狹小或復雜的場合,螺栓連接可能不易安裝或維護,而且螺栓與螺母配合過程中需要對兩端均進行操作,會一定程度上影響裝配效率。如圖1所示,左側是常規螺栓連接狀態,右側是平底孔內安裝,以保證結構件表面的平整。

采用螺釘連接時,則需要被連接件上有與之相匹配的螺紋。鈑金機箱結構件上較為常見的結構形式有壓鉚螺母/螺柱、直接攻絲/間接攻絲(翻孔攻絲)等。根據大量的實際生產經驗,考慮到鈑金機箱結構件是由金屬薄板加工而成,其厚度一般較薄,若采用直接攻絲,使用螺釘連接后會大面積出現滑牙而導致螺紋失效的問題。因此會選擇強度更高的壓鉚螺母來解決該問題。同樣地,也正是借助鈑金的薄板特點,使得我們可以先翻孔再攻絲,以增加有效螺紋圈數來達到增加螺釘連接的效果。

對比螺栓連接,螺釘連接相當于提前將“螺栓”內置于結構件上,在裝配時直接緊固螺釘即可,無須再對螺栓進行操作,因此能夠更方便地實現自動化操作,可以大幅提高裝配效率。除此之外,螺栓連接會更多地用在中大型零件上,但是在鈑金機箱產品中,由于零件尺寸較小,螺釘連接的方式足夠滿足大多數使用場景,并提供足夠的強度支撐,所以,螺釘連接是更常見的連接方式。

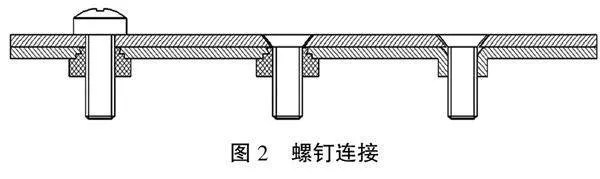

在鈑金機箱結構件的連接中,還需要考量到的是零組件安裝后的表面狀態。通常情況下,螺栓連接的兩端均會突出于結構件的平面,在螺栓一側設置平底沉孔來實現表面的平整。而螺釘連接可以直接選用沉頭釘并配合結構件上的沉孔來實現,但另一側也是會突出于結構件的平面。非突出的狀態能夠方便機箱后續往其他產品內部安裝。如圖2所示,分別表示了壓鉚件連接和直接翻孔攻絲連接,也表示出螺釘安裝后的表面凸起狀態。

1.2" 鉚接

鉚接通常是使用鉚釘將多個工件連接在一起的方法。鉚接的原理是通過在鉚釘兩端施加壓力,使鉚釘的端部擴張,與工件形成緊密的連接。根據鉚釘種類的不同,又可分為拉鉚鉚接、壓鉚鉚接,與之對應的會使用到拉鉚鉚釘和壓鉚鉚釘。

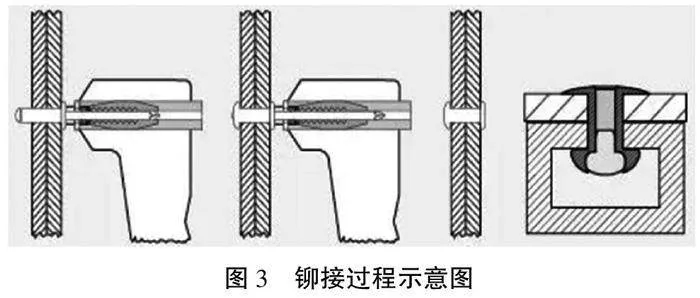

拉鉚鉚釘又叫抽芯鉚釘,鉚接時,鉚釘釘芯由專用鉚槍拉動,使鉚體膨脹,起到鉚接作用,而且在拉鉚鉚接時須使用專用工具拉鉚槍(手動、電動、氣動)來完成(具體實施過程如圖3所示)。拉鉚鉚釘種類繁多,相應地,在鈑金機箱結構件上的開孔可以是沉孔,也可以是平面通孔。選用不同的鉚釘可以實現雙面平整、單面平整、雙面凸起等多種效果,可以根據不同的使用工況來具體選用。

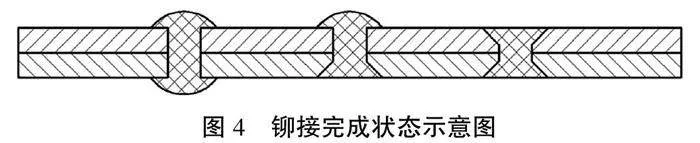

壓鉚鉚釘可分為空心鉚釘和實心鉚釘,需要用到壓鉚設備。空心鉚釘采用漲鉚方式,實心鉚釘采用壓鉚方式,兩者需要配合不同的鉚接工裝來完成。壓鉚鉚釘頭部形狀多樣,有沉頭、圓頭、平頭等,也可以實現雙面平整、單面平整、雙面凸起等多種效果(鉚接完成后的結構件狀態如圖4所示),以供在不同場景下使用。

除了上述的鉚釘鉚接方式,還可以借助于鈑金獨有的成形特點,在鈑金機箱結構件上進行翻孔鉚接。對應的安裝孔設置為沉孔,通過工裝漲鉚后完成連接。此連接方式能夠節省物料成本,但其連接強度相對較低,適用于強度需求小的普通連接。

隨著技術的不斷更新進步,現在已經能夠實現無釘鉚接(如圖5所示),比上述的翻孔鉚接強度更高,更為可靠。其是利用鈑金特有的性質,在特有模具作用下,通過強壓力使材料本身發生變形,一個工件的材料嵌入到另一個工件內部,使兩者完成組合,比較常見的結構形式為燕尾狀。從某種意義上講,這也算作是一種沖壓工藝。應用此鉚接工藝,擠壓其連接位置的材料,冷作硬化不僅可以提高連接處材料的機械性能,而且還不會破壞和撕裂材料,工作環境好,鉚接過程采用機械成型,沒有環境和噪聲污染,對員工不造成負面影響;自動化程度高,可以同時連接一個點或多個點,還可對連接強度進行無損檢測,對連接質量進行無損評估,并可引入自動線[2]。由于該方式的固有成型特點,在鈑金結構件表面會形成凹坑和凸包,使其應用場合受到一定限制。

鉚接是一種不可拆卸的連接方式,比較適用于薄板類材料,所以用在鈑金結構件是很不錯的適配,但鉚接過程中通常要配合以專用工具。

1.3" 焊接

鈑金機箱結構件常用到的焊接工藝有電阻點焊、激光焊接和氬弧焊等。

電阻點焊是一種焊接時利用柱狀電極,在2塊搭接工件接觸面之間形成焊點的焊接方法。通過在被焊接工件之間施加、控制和保持一定的壓力,從而使工件之間形成一個穩定的接觸電阻,然后使焊接電源控制器輸出的控制電流流過被焊工件之間的接觸表面,產生熱量,溫度升高,局部熔化接觸點,并控制該過程的熱量大小與過程,冷卻后形成焊點,從而達到將金屬工件焊接在一起的目的。

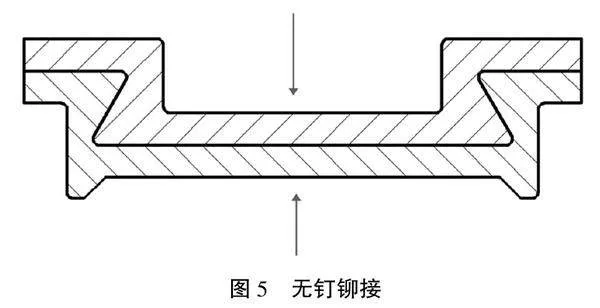

激光焊接是利用激光束優異的方向性和高功率密度等特性進行工作,通過光學系統將激光束聚焦在很小的區域內,在極短的時間內使被焊處形成一個能量高度集中的熱源區,從而使被焊物熔化并形成牢固的焊點和焊縫。激光焊接是利用高能量的激光脈沖對材料進行微小區域內的局部加熱,激光輻射的能量通過熱傳導向材料的內部擴散,將材料熔化后形成特定熔池。其是一種新型的焊接方式,主要是針對薄壁材料、精密零件的焊接,可實現點焊、對接焊、疊焊和密封焊等,同時深寬比高,焊縫寬度小,熱影響區小(如圖6所示)。

氬弧焊是使用氬氣作為保護氣體的一種焊接技術,又稱氬氣體保護焊。就是在電弧焊的周圍通上氬氣保護氣體,將空氣隔離在焊區之外,防止焊區的氧化。氬弧焊技術是在普通電弧焊的原理基礎上,利用氬氣對金屬焊材的保護,通過高電流使焊材在被焊基材上熔化成液態形成熔池,使被焊金屬和焊材達到冶金結合的一種焊接技術,由于在高溫熔融焊接中不斷送上氬氣,使焊材不能和空氣中的氧氣接觸,從而防止了焊材的氧化,因此可以焊接不銹鋼、鐵類五金金屬[3]。

綜上所述,3種焊接方式的各自特點:①點焊能夠有效節約材料,且操作簡單,成本低,效率高,但其焊接強度一般,精度相對一般,對設備的要求也不是很高。②使用激光焊接的鈑金結構件變形小,焊縫平整、美觀,且焊接速度快,焊后無須處理或只需簡單處理,焊縫質量高,無氣孔,可精確控制,聚焦光點小,定位精度高,易實現自動化。但也正是基于此,其對設備和工裝的精度要求很高,且設備本身成本高昂。③氬弧焊操作簡單,能有效避免焊接過程中產生的氧化和氮化問題,且焊縫均勻、致密,焊接強度較高,但是氬弧焊所需的焊機和氣體設備成本較高,同時需要考慮氣體的供應和處理,以及對環境的影響。

焊接雖是一種常規且牢靠的連接工藝,但在鈑金機箱上通常還是會較少地選用焊接方式來進行連接。主要是因為考慮到以下方面:①焊接相對來說,工藝復雜,對員工的技能要求更高,且設備的成本投入也更多;②現有的鈑金機箱會大量地優先使用免處理板材,而焊接后則需要安排一道表面處理工序,以遮蓋焊疤使外觀表面更加美觀,但這也會拉長整個生產周期,同時增加很多成本;③結構件在完成焊接后是不可逆、不可拆卸的,這會對后期的零組件維護和更換工作帶來一定影響。

1.4" 鈑金結構特征連接

鈑金件有著優異的可塑性,這是材料特性本身決定的,那么就可以通過落料開孔和折彎成型來實現各式各樣的結構特征。諸如機箱上最常見的卡扣結構,包括上述提到的無釘鉚接和翻孔鉚接,使其相互配合組裝也可以達到連接的作用。

由圖7可知,采用結構件成型的方式,一方開孔,另一方折彎,無須再增加其他零件,直接插入滑動后,即可完成連接,限制了結構件的上下方向活動。

這種類型的連接方式能夠省去螺釘、鉚釘,也無須焊接,可以節省材料成本。也避免因焊接引起的熱變形問題且更加環保。其操作方便,加工成本更低,易于拆卸更換。但是采用此方式要事先設計好連接部件的形狀和折彎角度,否則可能會導致連接不牢固或者不穩定,并且連接完成后的強度較低,只能用在強度要求不高的位置。

2" 結束語

螺紋連接、鉚接和焊接在機箱結構件的生產裝配中被大量使用,其中更是以螺紋連接中的螺釘連接方式占比最大。究其原因,主要是螺釘連接的綜合性能優異,能提供較高強度的支撐連接強度,可以應對復雜多樣的環境,操作簡便且易于實現自動化生產。同時市場上螺釘的規格種類繁多,成本低廉。鉚接則需要專用工具來實現,其連接后基本不可逆,不便拆卸。焊接對于員工的專業技能要求更高,設備成本更高。不過,焊接后的連接強度足夠可靠,而且能夠實現密封,有不可替代性。通過結構特征形式的連接,能夠省去大量操作成本,但其連接強度較差。

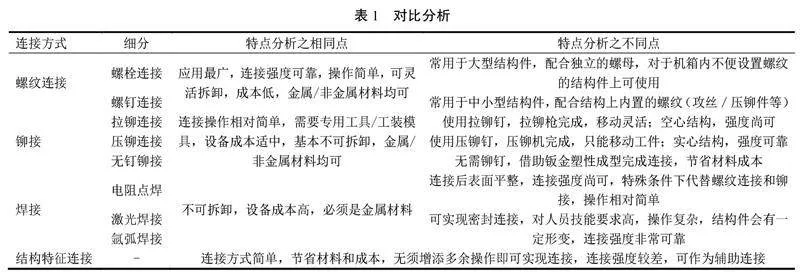

鈑金機箱結構件裝配時可選用的連接方式多種多樣(見表1),各自具有不同特點。在選擇連接方式時,需要綜合考慮結構件的用途、使用環境、制造成本和維護需求等因素。通常,復雜的機箱結構也可能會采用多種連接方式的組合,以達到最佳的性能、生產效率和經濟效益。

參考文獻:

[1] 鄒劍秋,白靖琪.鈑金加工工藝難點及改進措施研究[J].汽車世界,2019(19):106.

[2] 岳磊.TOX鉚接工藝在空調鈑金零件加工中的應用分析[J].中國金屬通報,2021(4):76-77.

[3] 焦萬才,張文明,劉兆甲.氬弧焊[M].沈陽:遼寧科學技術出版社,2007.

第一作者簡介:智文博(1995-),男,助理工程師。研究方向為電力二次保護設備相關的加工工藝。