數控銑削加工中常見誤差分析

劉智勇

數控銑床在加工工件時,指令的輸入、譯碼、計算以及控制電動機的運動都是由數控系統統一控制完成的,機床的精度比較穩定。然而,加工誤差是客觀存在的,只有對加工誤差現象深入分析,才能找出改進方法。加工誤差主要有以下幾種。

一、刀補設置不當

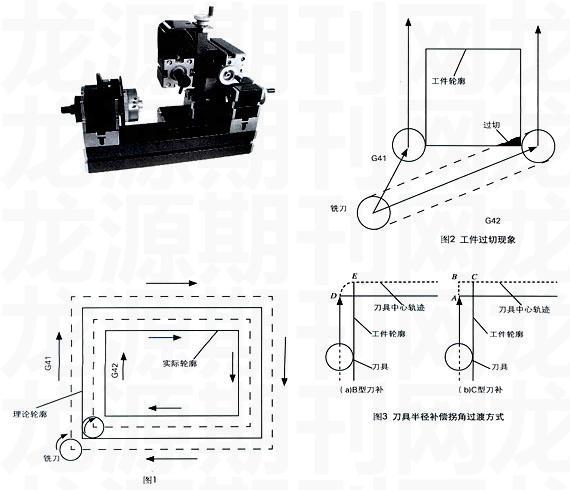

如圖1,在實際加工時必須通過刀具補償指令,使數控機床根據實際使用的刀具尺寸,自動調整各坐標軸的移動量,以確保實際加工輪廓與編程軌跡完全一致。如果刀補設置不合理,必然導致加工誤差的產生。另外,刀具半徑補償的建立和取消的路徑選擇對加工效果也有著至關重要的影響,如果路徑不合理,就可能會出現圖2所示的過切現象。因此,刀具半徑補償的起始位置與終點位置最好與補償方向在同側,以有效避免過切現象的發生。

刀具半徑補償通常有B型刀補和C型刀補兩種,B型刀補在工件輪廓的拐角處采用圓弧過渡,如圖3(a)中的圓弧DE。這樣在外拐角處,刀具切削刃始終與工件尖角接觸,刀尖始終處于切削狀態。采用這種刀補方式會使工件上的尖角變鈍,甚至在工件的內拐角處還會引起過切現象,同時也會加劇刀具的磨損。

C型刀補采用較為復雜的刀偏計算,系統能自動計算出拐角處的交點。如圖3(b)中的B點,使刀具在工件輪廓的拐角處采用直線過渡方式,從而徹底解決了B型刀補的不足。SIEMENS系統采用G450和G451指令來指定拐角特性,G450指定C型刀補,G451指定B型刀補。以及曲面精加工時,由于銑削方法、工藝條件限制或銑削刀具等的問題,出現按零件圖樣尺寸計算與編程的加工結果達不到設計要求的問題。目前大多數數控系統還不具備非圓曲線的插補功能,因此加工這些非圓曲線時,通常采用直線段或圓弧線段擬合的方法。

等間距法是常用的非圓曲線擬合方法,它是在一個坐標軸方向,將擬合輪廓的總增量等分后,對其所設定節點進行坐標值計算的方法。

數控銑床精加工三坐標曲面零件時,常采用球頭銑刀進行加工。一般只要使球頭銑刀的中心位于所加工曲面的等距面上,不論刀具路線如何安排,均能銑出所要求的幾何形狀,且球頭銑刀的有效刀刃角的范圍可達180度。

由于擬合誤差的客觀存在,任何精加工后的零件都不可能是絕對精確的。例如圖5(a)所示的橢球體精加工,采用球頭銑刀沿刀位點實際輪廓線以行切法進行兩軸半聯動逐層加工,總是存在圖中陰影部分所示的未加工區域,加工效果如圖5(b)所示。在實際加工中,通過減小擬合線段的長度、增加擬合節點的數量可以減小誤差,但同時也增加了編程的工作量和加工時間。

三、工藝系統誤差

1、工件的裝夾誤差

工件在夾具中定位后,必須采用一定的機構將其壓緊夾牢在定位元件上,保證在切削過程中不會由于切削力、重力或伴生力等外力作用而發生位置變化或振動,從而保證定位精度。圖6所示的工件由于裝夾不當,使工件偏離了正確定位位置。在實際裝夾中,為避免出現類似圖7那樣的誤差,著力點必須位于定位元件所形成的限位支承面內,并盡可能地靠近工件剛度較大處或加工部位。

2.工件的熱變形

由于切削熱的作用,工件在加工過程中的受熱膨脹影響了其尺寸精度和形狀精度。此外,刀具的切削性能也會受到一定程度的削弱,加劇工件的變形。為了減小熱變形對加工精度的影響,常常采用切削液冷卻切削區的方法,也可選擇合適的刀具或改變切削參數來減少傳入工件的熱量。

3.工件內應力的影響

所謂內應力,就是當外界載荷去掉后,仍殘留在工件內部的應力,又稱為殘余應力,是工件在加工過程中內部宏觀或微觀組織因發生了不均勻的體積變化而產生的。具有內應力的零件處于一種不穩定的相對平衡狀態,可以保持形狀精度的暫時穩定。一旦外界條件產生變化,如繼續進行切削加工、受到撞擊等,內應力的暫時平衡就會被打破而進行重新分布,零件會發生相應的變形,從而破壞原有的精度。因此,在切削加工時,應將粗、精加工分開在不同的工序進行,保證粗加工后有一定的間隔時間讓內應力重新分布,以減小對精加工的影響。