淺談大型壓力容器的水壓試驗(yàn)監(jiān)督管理

王 琛 王 勤 嚴(yán) 海

[摘要]針對(duì)具體大型壓力容器的水壓試驗(yàn),從質(zhì)量控制和監(jiān)督驗(yàn)證的角度,闡述水壓試驗(yàn)過(guò)程中監(jiān)督驗(yàn)證應(yīng)當(dāng)關(guān)注的問(wèn)題及其應(yīng)對(duì)措施。

[關(guān)鍵詞]壓力容器除氧器水壓試驗(yàn)監(jiān)督

中圖分類號(hào):TM4文獻(xiàn)標(biāo)識(shí)碼:A文章編號(hào):1671--7597(2009)1020127--02

大型壓力容器由于體積較大,出于運(yùn)輸和安裝的考慮,大部分需要在安裝現(xiàn)場(chǎng)進(jìn)行組焊。經(jīng)過(guò)無(wú)損探傷合格及熱處理以后進(jìn)行的水壓試驗(yàn),是對(duì)容器整體強(qiáng)度進(jìn)行的一次全面綜合檢驗(yàn),是對(duì)容器選材、設(shè)計(jì)計(jì)算、結(jié)構(gòu)以及制造質(zhì)量的綜合檢查,同時(shí)通過(guò)容器的短時(shí)超壓作用,有可能減緩某些局部區(qū)域的峰值應(yīng)力,在一定程度上起到消除或降低殘余應(yīng)力、邊緣應(yīng)力,使容器中的應(yīng)力趨于均勻。因此水壓試驗(yàn)是壓力容器制造完工后進(jìn)行質(zhì)量驗(yàn)收一種重要手段,也是壓力容器在制造完工后和投入使用前的最后一道安全屏障。下面結(jié)合某電站的除氧器水壓試驗(yàn)的具體實(shí)例來(lái)分析水壓試驗(yàn)監(jiān)督過(guò)程中應(yīng)重點(diǎn)關(guān)注的事項(xiàng)。

一、概況

某電站設(shè)計(jì)一大型除氧器,尺寸為φ4356~49556m,有效容積為410m3,總?cè)莘e為708m3,額定出力6000t/h。除氧器位于汽機(jī)廠房輔助問(wèn)內(nèi)28.2m標(biāo)高處的樓層。由于除氧器體積巨大,故只能出廠后分四段運(yùn)到工地,在工地現(xiàn)場(chǎng)由完成三道環(huán)焊縫的組焊。現(xiàn)場(chǎng)焊接完畢后,需要通過(guò)對(duì)除氧器的水壓試驗(yàn),來(lái)檢驗(yàn)除氧器制造及現(xiàn)場(chǎng)安裝過(guò)程中的所有焊縫及設(shè)備本身是否有滲漏等缺陷,保證除氧器設(shè)備在投入生產(chǎn)后能安全穩(wěn)定運(yùn)行。

除氧器主要性能如下:

設(shè)計(jì)壓力:1.3Mpa

設(shè)計(jì)溫度:281℃

試驗(yàn)壓力:1.67Mpa

最高工作溫度:178.1℃

最高工作壓力:0.9606(a)Mpa

額定出力:6000t/h

有效容積:410m3

安全閥開(kāi)啟壓力:1.25Mpa

總?cè)莘e:708m3

二、試驗(yàn)前的技術(shù)資料審查

1、水壓試驗(yàn)前應(yīng)對(duì)壓力容器的設(shè)計(jì)、制造和安裝等有關(guān)技術(shù)資料進(jìn)行審查,針對(duì)此次水壓試驗(yàn)的除氧器,主要包括:

(1)除氧器設(shè)計(jì)總圖

(2)除氧器強(qiáng)度校核計(jì)算書

(3)制造、安裝質(zhì)量證明資料,包括:

材料清單及質(zhì)量證明書

外觀及幾何尺寸檢驗(yàn)報(bào)告

支座安裝檢測(cè)記錄

制造監(jiān)檢證書

制造完工報(bào)告

(4)水壓試驗(yàn)程序(PKXl0000250ZCGH44SS)

(5)水壓試驗(yàn)質(zhì)量計(jì)劃(PKX3221100TZCGH04SS)

(6)水質(zhì)化學(xué)分析報(bào)告

(7)壓力表檢定證書

2、另外,由于除氧器是在安裝現(xiàn)場(chǎng)組焊完成的,在水壓試驗(yàn)前還應(yīng)對(duì)組焊和質(zhì)量檢驗(yàn)的技術(shù)資料進(jìn)行審核,其中至少包括:

現(xiàn)場(chǎng)安裝焊接作業(yè)程序

焊接工藝評(píng)定報(bào)告

焊縫無(wú)損檢測(cè)報(bào)告(RT底片抽查)

焊后熱處理報(bào)告

3、發(fā)現(xiàn)問(wèn)題及處理

(1)在水壓試驗(yàn)程序的審查過(guò)程中發(fā)現(xiàn)其程序中要求在升壓至設(shè)計(jì)壓力即進(jìn)行穩(wěn)壓全面檢查,這不符合《電站壓力式除氧器安全技術(shù)規(guī)定》第3.7.2條的規(guī)定,最后修改為“試驗(yàn)時(shí)應(yīng)緩慢升壓至0.2MPa,檢查有無(wú)滲漏。檢查合格后繼續(xù)緩慢升壓到試驗(yàn)壓力1.67 MFa下穩(wěn)壓30分鐘,檢查壓力表的讀數(shù)是否有變化。將壓力降到設(shè)計(jì)壓力下保壓足夠長(zhǎng)時(shí)間進(jìn)行全面檢查。”

(2)審查其水壓試驗(yàn)質(zhì)量計(jì)劃時(shí)發(fā)現(xiàn)質(zhì)量計(jì)劃中未安排水壓試驗(yàn)后對(duì)現(xiàn)場(chǎng)組裝焊縫的局部無(wú)損檢測(cè),這不符合《壓力容器安全技術(shù)監(jiān)察規(guī)程》第92條的規(guī)定,因此建議水壓試驗(yàn)結(jié)束后,進(jìn)行磁粉表面檢驗(yàn)抽查,并需要此項(xiàng)內(nèi)容加入到質(zhì)量計(jì)劃中。

(3)在審查制造完工報(bào)告中發(fā)現(xiàn)制造廠的射線檢測(cè)報(bào)告中“像質(zhì)計(jì)靈敏度值”絕大部分較JB/T4730,1.2-2005中規(guī)定值偏低,建議使用單位聯(lián)系制造廠分析原因。

(4)由于此次壓力試驗(yàn)的除氧器材料中有部分304L不銹鋼,按照《e;B150-1998鋼制壓力容器》10.9.4.1的“應(yīng)控制水的氯離子含量不超過(guò)25mg/L”的規(guī)定,要求檢驗(yàn)方應(yīng)在水壓試驗(yàn)前現(xiàn)場(chǎng)取水進(jìn)行水質(zhì)分析,并提交水質(zhì)化學(xué)分析報(bào)告。

(5)審查中未發(fā)現(xiàn)現(xiàn)場(chǎng)組裝焊縫的外觀及幾何尺寸檢驗(yàn)報(bào)告,而質(zhì)量計(jì)劃中有此項(xiàng)檢查內(nèi)容并已簽點(diǎn)執(zhí)行,因此建議安裝公司補(bǔ)充此項(xiàng)檢驗(yàn)報(bào)告。

三、試驗(yàn)過(guò)程的監(jiān)督

(一)水壓試驗(yàn)前的監(jiān)督

1、試驗(yàn)用的水源輸送管布置

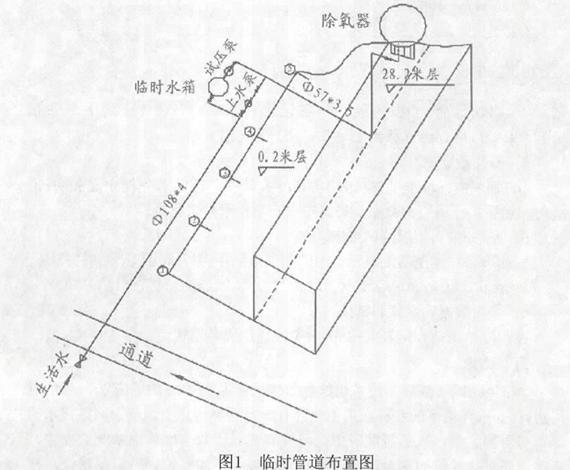

由于除氧器位于汽機(jī)廠房輔助間內(nèi)28.2m標(biāo)高處的樓層,而整個(gè)汽機(jī)廠房的氣水供應(yīng)管線尚在施工中,因此水壓試驗(yàn)用水需要通過(guò)布置很長(zhǎng)的臨時(shí)水管到地面取水,并就近在廠房邊的地面設(shè)置臨時(shí)水箱供試驗(yàn)升壓用。布置如圖1。

審查中發(fā)現(xiàn)水壓試驗(yàn)臨時(shí)管道布置系統(tǒng)中未安裝安全閥,為了防止試驗(yàn)過(guò)程中除氧器超壓,建議采取其他有效措施加以防范。

2、試驗(yàn)用工器具的檢查

試驗(yàn)前應(yīng)對(duì)試驗(yàn)所使用的儀器設(shè)各和工器具的有效性進(jìn)行檢查。

本次水壓試驗(yàn)用主要工器具有:試壓泵、上水泵、壓力表、截止閥、壓力表座、電源線架、同徑三通、無(wú)縫鋼管、高壓紙墊、鋼板、不銹鋼管等。

檢查中未發(fā)現(xiàn)壓力表的檢定證書,詢問(wèn)安裝公司后更換了同樣型號(hào)規(guī)格且檢定合格在有效期范圍內(nèi)的壓力表,同時(shí)建議安裝公司對(duì)工器具的使用建立臺(tái)賬,定時(shí)檢查上述機(jī)具的合格證、使用情況,定時(shí)進(jìn)行維護(hù),確保機(jī)具狀態(tài)良好,在有效使用期內(nèi)。

3試驗(yàn)前提條件的準(zhǔn)備檢查

試驗(yàn)前提條件的驗(yàn)證是水壓試驗(yàn)開(kāi)始前的最重要的質(zhì)量控制點(diǎn),一般在質(zhì)量計(jì)劃中設(shè)置為“H”點(diǎn)(停工待檢點(diǎn)),只有在此H點(diǎn)三方共同驗(yàn)證合格并在質(zhì)量計(jì)劃上簽字后,水壓試驗(yàn)方可開(kāi)始。

針對(duì)本次試驗(yàn)的除氧器,主要應(yīng)注意如下方面:

(1)除氧器簡(jiǎn)體已組合、焊接完畢,并做了焊縫檢驗(yàn)及熱處理;

(2)檢查除氧器簡(jiǎn)體管座接口的封閉情況,除了壓力表接口、排氣口和試壓進(jìn)水口外,其余的管口及人孔門全部封閉,各個(gè)管座接口相對(duì)應(yīng)的附件待水壓試驗(yàn)合格后再進(jìn)行安裝:

(3)試驗(yàn)前,除氧器各連接部位的緊固螺栓,必須裝配齊全,緊固妥當(dāng),并將除氧器內(nèi)部清理干凈:

(4)合格、有效的壓力表安裝完畢:

(5)人孔門及管口封堵完畢:

(6)水壓試驗(yàn)前應(yīng)準(zhǔn)備充足的水源,用水量約為740m3。水質(zhì)符合下列要求:

氯離子含量

25mg/L

水溫

≥7℃

渾濁及沉淀

目測(cè)清澈

(7)水壓試驗(yàn)進(jìn)水臨時(shí)管道已接至除氧器,并有閥門進(jìn)行隔離。布置在28米層的試壓泵進(jìn)出口管路已連接好。為保證試驗(yàn)后盡快排水,防止除氧器內(nèi)部生銹,上水管路及排水管路均用@57X3,5的鋼管:

(8)水壓試驗(yàn)后排水溝暢通,排水管路已連接好,并有閥門與除氧器進(jìn)行隔離,排水管接至排水溝內(nèi);

(9)除氧器上現(xiàn)場(chǎng)焊縫附近應(yīng)搭設(shè)相應(yīng)腳手架,供水壓試驗(yàn)時(shí)檢查用。

(二)水壓試驗(yàn)中的監(jiān)督

水壓試驗(yàn)中壓力容器應(yīng)充滿液體、滯留在壓力容器內(nèi)的氣體必須排凈。壓力容器外表面應(yīng)保持干燥,當(dāng)壓力容器壁溫與液體溫度接近時(shí),才能緩慢升壓,確認(rèn)無(wú)泄漏后繼續(xù)升壓到規(guī)定的試驗(yàn)壓力,保壓30分鐘,然后,降到規(guī)定試驗(yàn)壓力的80%,保壓足夠時(shí)間進(jìn)行檢查。檢查期間壓力應(yīng)保持不變,不得采用連續(xù)加壓來(lái)維持試驗(yàn)壓力不變。壓力容器液壓試驗(yàn)過(guò)程中不得帶壓緊固螺栓或向受壓元件施加外力。新制造的壓力容器液壓試驗(yàn)完畢后應(yīng)用壓縮空氣將其內(nèi)部吹干。

針對(duì)除氧器,水壓試驗(yàn)過(guò)程中應(yīng)關(guān)注如下方面:

1、向除氧器內(nèi)部注水的同時(shí)應(yīng)打開(kāi)排氣閥。

2、除氧器內(nèi)注滿水后,關(guān)閉進(jìn)水閥門和排氣閥門,檢查除氧器各接口和焊縫是否有滲漏現(xiàn)象發(fā)生。

3、打開(kāi)壓力表前截至閥,啟動(dòng)試壓泵開(kāi)始升壓。此時(shí)應(yīng)注意壓力表變化及檢查除氧器各接口和焊縫,如有滲漏現(xiàn)象,則立即停止試壓泵運(yùn)行并降壓處理缺陷,待缺陷處理完畢后繼續(xù)水壓試驗(yàn)工作。

4、緩緩將除氧器內(nèi)部壓力升至0.2MPa,檢查無(wú)滲漏后繼續(xù)緩慢升壓到試驗(yàn)壓力1.67 MPa下穩(wěn)壓30分鐘,檢查壓力表的讀數(shù)是否有變化。將壓力降到設(shè)計(jì)壓力下保壓足夠長(zhǎng)時(shí)問(wèn)進(jìn)行全面檢查,觀察壓力表讀數(shù)無(wú)變化,設(shè)備組合焊縫無(wú)滲漏,水壓試驗(yàn)過(guò)程中無(wú)異常響聲,試驗(yàn)后受壓元件無(wú)可見(jiàn)異常變形,則水壓試驗(yàn)合格。

5、水壓試驗(yàn)結(jié)束后,從試壓泵出口截至閥處開(kāi)始拆除臨時(shí)管道并接一段蛇皮水帶,將除氧器內(nèi)部的水排至制定的排水溝。排凈水以后拆除全部的臨時(shí)管道,除氧器內(nèi)通干燥空氣或用抽濕機(jī)干燥進(jìn)行維護(hù)。

四、小結(jié)

大型壓力容器的水壓試驗(yàn)監(jiān)督主要包括兩個(gè)方面:技術(shù)資料的審查和整個(gè)試驗(yàn)過(guò)程的監(jiān)督驗(yàn)證,具體資料數(shù)據(jù)涉及到整個(gè)制造、安裝過(guò)程的方方面面。由于大型壓力容器體積龐大,通常都采取安裝現(xiàn)場(chǎng)組焊后再進(jìn)行水壓試驗(yàn)的方式,試驗(yàn)現(xiàn)場(chǎng)通常都是施工中的工地,因此試驗(yàn)系統(tǒng)的布置存在很強(qiáng)的特殊性,有時(shí)需要多次試驗(yàn)才能上水成功。所以,針對(duì)變化多端的施工現(xiàn)場(chǎng),如何做好對(duì)整個(gè)試驗(yàn)的質(zhì)量控制顯得尤為重要。本文就除氧器的水壓試驗(yàn)這一具體實(shí)例對(duì)大型壓力容器的水壓試驗(yàn)監(jiān)督過(guò)程中應(yīng)關(guān)注的問(wèn)題及其應(yīng)對(duì)措施進(jìn)行了闡述,希望能為同等條件的水壓試驗(yàn)監(jiān)督驗(yàn)證起到一定的借鑒作用。