基于CAD/CAE的汽車鋼板彈簧力學性能分析

朱劍寶

?

基于CAD/CAE的汽車鋼板彈簧力學性能分析

朱劍寶

福建交通職業技術學院汽車運用與工程機械系

利用CAD/CAE技術,考慮了大變形、片間接觸摩擦等非線性因素,建立了某客車鋼板板簧的非線性有限元模型,對板簧滿載負荷時的應力、變形進行了仿真分析,得出剛度和強度性能,為多片等截面鋼板彈簧的精益設計提供了參考作用。

CAD/CAE;鋼板彈簧;性能分析

引言

鋼板彈簧作為汽車懸架的彈性元件,因其結構簡單、技術成熟,獲得了廣泛的應用,由于其結構的好壞對汽車的安全性、舒適性都有重要的影響,因此,在設計過程中對鋼板彈簧的結構進行精確的計算對于保證汽車性能及汽車的輕量化都有重要的意義。很多工程師和學者去研究其計算方法。在載荷-撓度特性這一基本問題上,傳統的辦法還是套用線性板簧設計中的“共同曲率法”和“集中載荷法”進行計算,這兩種假設結果與實際相差很大。

隨著計算機技術的日益普及,利用 CAD/CAE輔助設計技術在產品設計初期及圖紙設計階段,通過建立基本的計算機仿真分析模型,對所設計的產品進行強度、壽命及特性預測,從而指導產品設計,保證產品設計指標,有效地提高設計產品的可靠性,縮短設計周期,降低開發成本。本文應用UG和ANSYS軟件,按幾何結構、材料條件對某一客車多片鋼板彈簧的工作過程進行了分析計算,同時考慮大變形、簧片與簧片之間的接觸面因素,得到應力響應和變形響應,與實驗結果比較誤差很小。利用CAD/CAE技術能使分析工作簡化,縮短設計周期,減少開發成本。

1 CAD/CAE分析模型建立

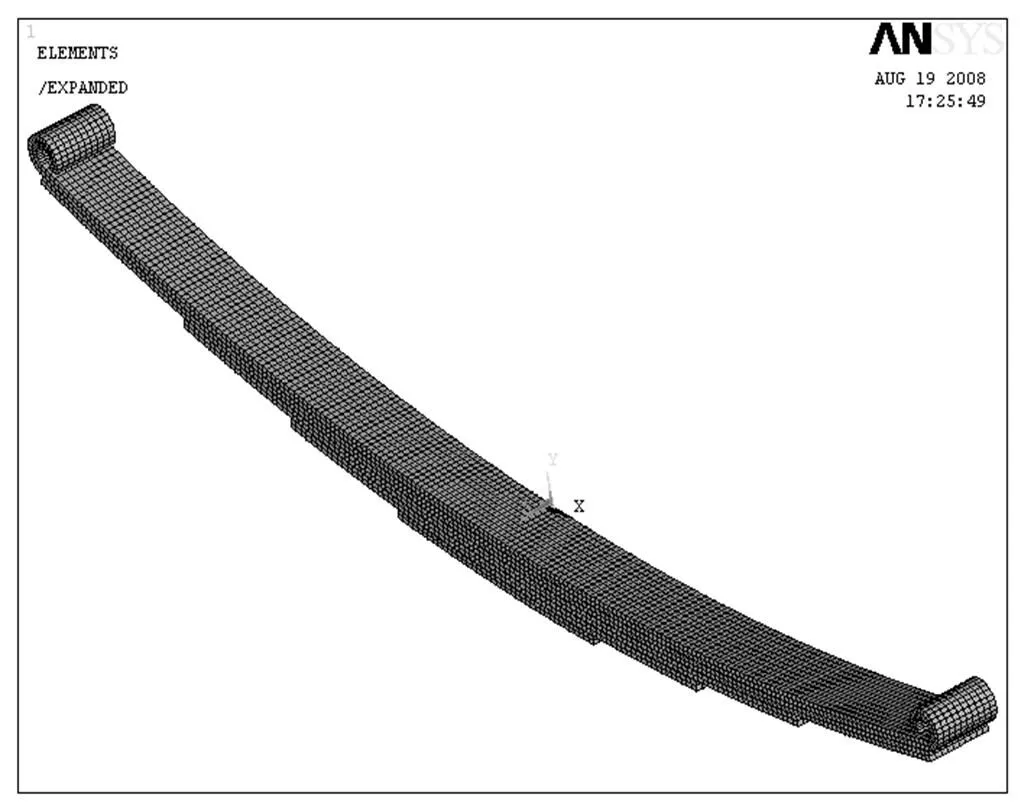

1.1 網格模型的建立

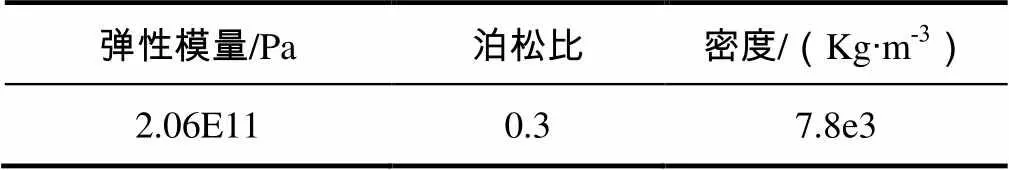

表1 Solid 45單元材料特性

圖1 有限元仿真模型

1.2 模型約束和載荷施加

對于鋼板彈簧卷耳部分約束的模擬:實際上大多數的板簧的支承方式為一端固定的卷耳,另一端采用擺動的吊耳。所以,在板簧兩端卷耳的約束,可以看作一段是固定軸的鉸鏈約束,另一端是浮動軸的輥軸約束。在U型螺栓的作用區域內,可以認為各片鋼板在此作用區域(在各片鋼板的中部) 內被壓緊,并且沒有相對滑移。在建模時,把各片鋼板在兩個U型螺栓之間的部分節點通過coupling命令耦合起來,以此來模擬U型螺栓區域的實際作用情況。鋼板彈簧的中部用U型騎馬螺栓將其夾緊在橋殼或橋體上,因此在板簧最下片的U型螺栓區域節點施加作用載荷,方向垂直向上,來模擬板簧加載工況。

2 計算結果分析

2.1 計算結果及分析

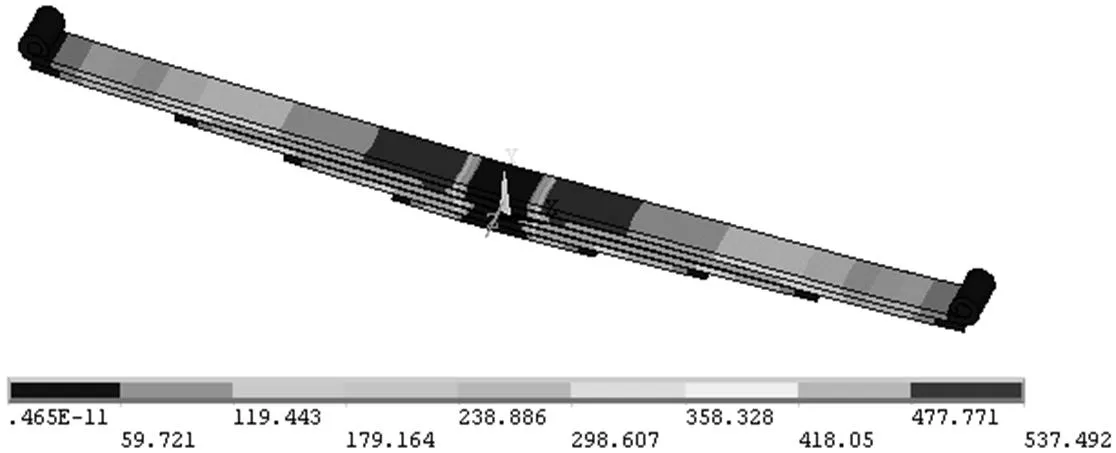

本文在進行仿真分析過程中,將板簧主片上的中心的一點在Y方向上相對于載荷步的位移量為作為板簧變形量。圖2所示為板簧滿載時的von Mise等效應力圖。表2為鋼板彈簧模型在不同載荷下的變形和應力。

圖2 滿載時板簧von Mise等效應力分布圖 (單位:MPa)

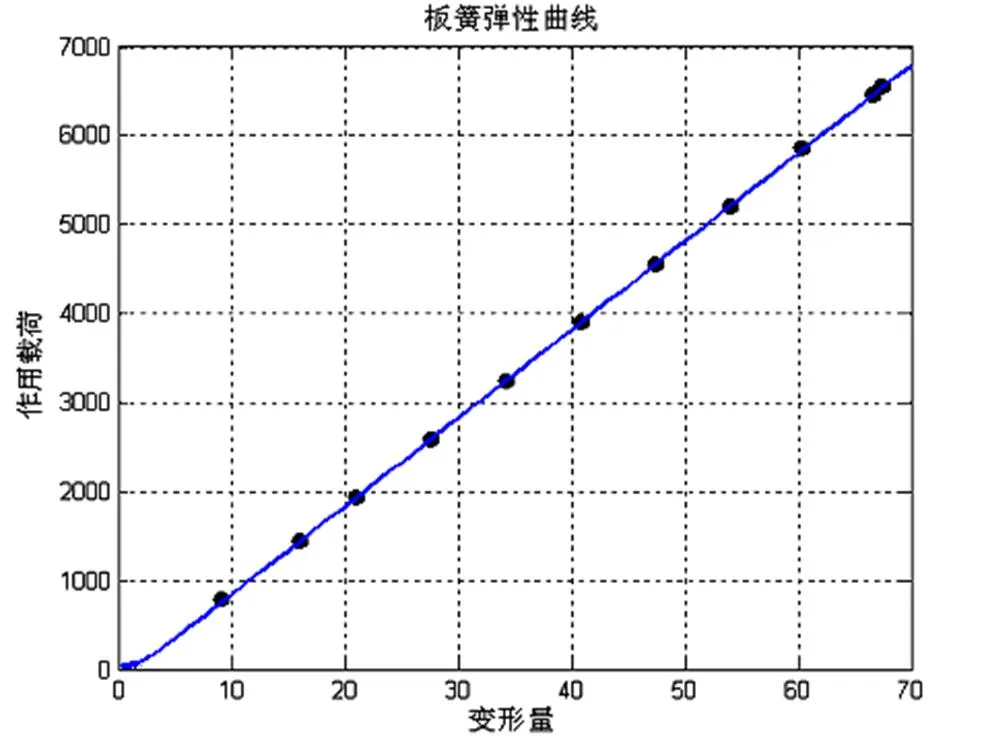

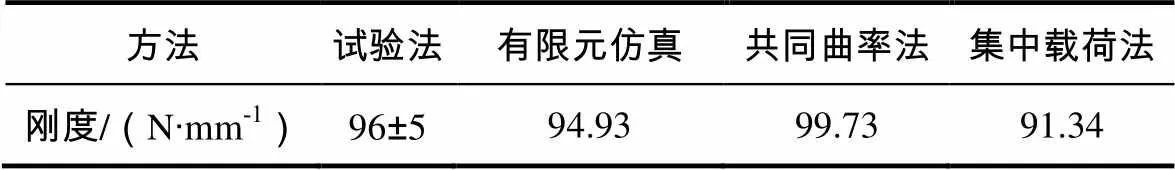

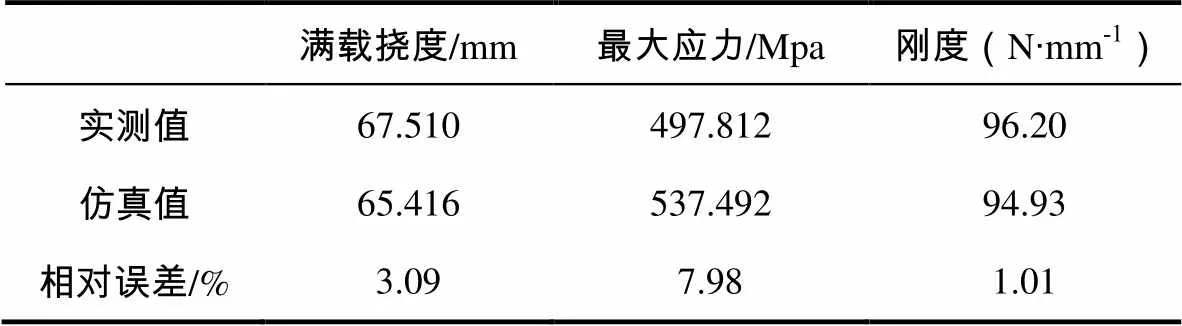

根據表2數據,計算得到該板簧的平均剛度為94.93 N/mm,同時采用共同曲率法和集中載荷法計算了該板簧的剛度,與仿真結果比較,如表3所示。圖3是根據表2中數據在MATLAB中擬合的曲線,可以看出這些點線性度明顯,非線性度弱,表4為仿真結果與實踐結果的對比。從以上兩表中可以看到,應用非線性有限元分析能夠比較精確地得到鋼板彈簧的剛度值,鋼板彈簧計算模型的精度得到了保證,比傳統方法精確。仿真的結果與實踐結果基本上是一致的,說明有限元仿真模型與實際吻合。其中最大應力誤差相對較大,是因為中心螺栓約束造成的。誤差應該是仿真分析中沒有考慮彈簧模型中心孔、倒角、以及夾箍、鉚釘等連接件,及片內的阻尼。

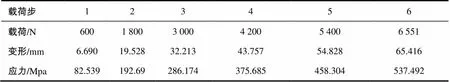

表2 板簧模型在不同載荷下的變形和最大應力

圖3 等截面鋼板彈簧載荷加載與板簧變形

表3 各種計算方法得出的板簧剛度比較

表4 仿真結果與實踐結果對比

2.2 接觸面摩擦系數對模型分析的影響

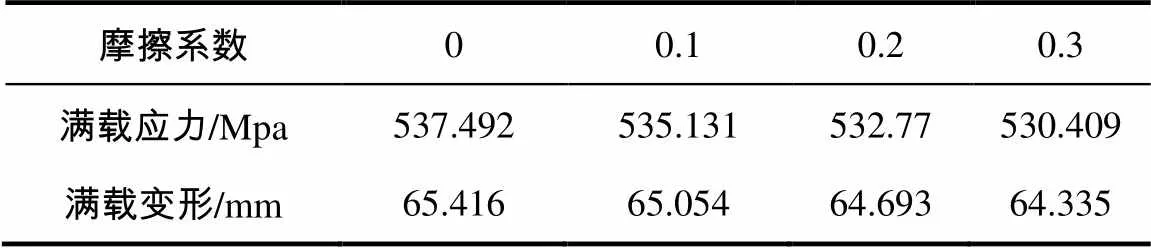

定義的材料特性中摩擦系數會影響著接觸單元之間的摩擦行為,此時接觸問題中的接觸單元將產生不對稱的剛度矩陣,使得求解器需要更多的計算時間,過高的摩擦系數有可能導致無法得到收斂解。本文通過改變摩擦系數來觀察其對計算結果的影響,以明確摩擦在鋼板彈簧彈性行為中的作用,計算結果如表5。

表5 板簧模型在不同摩擦系數下分析的結果

從表5中結果可以看出,簧片間由于相互摩擦使板簧的變形應力變化很小,這表明不同的摩擦系數對計算結果的影響極小。考慮摩擦后,求得的彈簧變形要比無摩擦時的小些,簧片的應力分布范圍與無摩擦時一致,但應力值要小一些,計算的剛度值也要大一些。

綜合以上分析,對原板簧有限元仿真模型進行了剛度計算,得到鋼板彈簧的剛度值與實際值誤差很小,誤差為1.01%,考慮摩擦后,計算結果與實際值誤差也很小,從而驗證了本文建立的有限元模型是可靠的。

3 結語

本文以UG和ANSYS軟件為平臺,利用有限元分析技術考慮了鋼板彈簧大變形,片間接觸摩擦等非線性因素,建立了鋼板板簧的非線性有限元模型,可以迅速的得出懸架的剛度和強度性能,為多片等截面鋼板彈簧的精益設計提供了參考作用,提高設計效率,降低開發成本。

[1] 王望予.汽車設計[M].北京:機械工業出版,2004.

[2] 張東業.汽車工業CAD/CAE技術的發展和展望[J].汽車技術,1995(8):2-9.

[3] 鄭銀環,張仲甫.利用ANSYS進行變截面板簧的優化設計[J].現代機械, 2005(2): 30-31.

[4] 李敏蘭,單穎春,石磊.等截面葉片鋼板彈簧的有限元分析[J].設計與研究, 2005(8):17-19.

[5] 谷安濤.應用CAE技術進行鋼板彈簧精確設計[J].汽車工程,2002,24(1): 73-75.

[6] 郭洪強, 李衡, 郭世永.汽車鋼板彈簧的接觸有限元分析[J]. 湖北汽車工業學院學報,2006,20(2):11-13.

Analysis of Mechanical Properties of Automobile Taper Leaf Springs Based on CAD/CAE

Zhu Jianbao

(Automobile Operation and Engineering Machinery Department, Fujian Communications Technology College, Fuzhou 350007, China)

A nonlinear finite element analysis (FEA) model of the optimum taper leaf spring is built using the UG and ANSYS, which deals with large deformation, interleaf friction and contact simultaneously. The performance of strength and stiffness are obtained based on non-FEM simulation analysis. It is indicated that the results can improve the design of leaf spring.

computer aided design(CAD)/computer aided engineering(CAE); leaf spring; performance analysis