熱處理對高硅氧織物增強甲基硅樹脂復合材料室溫彎曲強度的影響①

繆長禮,王 磊,孟令輝,黃玉東

(1.哈爾濱工業大學高分子科學與工程系,哈爾濱 150001;2.航天材料及工藝研究所,北京 100076)

1 引言

導彈雷達天線罩位于導彈彈體的最前端,它既是導彈彈體的組成部分,又是雷達制導系統的組成部分。因此,其既要滿足導彈氣動外形、導彈飛行時所承受的熱載荷和機械載荷及惡劣環境的要求,又要滿足雷達系統對功率傳輸系數、瞄準誤差等電性能的要求[1~3]。隨著現代導彈性能的不斷提高,對導彈天線罩材料的研究與改進就顯得更加重要和迫切。

目前,所研究的天線罩材料主要有兩大類,即有機天線罩材料和無機天線罩材料。有機硅樹脂因其具有較好的耐熱性和優良的介電性能,且在各種環境條件(高溫、潮濕)下的介電性能都較穩定,成為近些年研究較為廣泛的耐熱透波樹脂[4]。俄羅斯對有機硅樹脂進行了多年深入系統的研究,已將有機硅復合材料成功用于戰略導彈、火箭及航天飛機中[5]。國內對硅樹脂基耐熱透波復合材料方面的研究還剛起步,郭旭等人對玻璃纖維/甲基硅樹脂復合材料高溫下層間剪切強度的變化及耐濕熱進行了研究。結果表明,室溫~800℃過程中,復合材料的層間剪切強度隨溫度升高不斷降低[6]。

文中主要研究了不同熱處理溫度對高硅氧織物/甲基硅樹脂復合材料室溫彎曲強度的影響,并借助掃描電子顯微鏡、熱失重分析,對不同溫度處理后復合材料彎曲強度下降的原因進行了探討,以期為今后提高硅樹脂基復合材料高溫力學性能提供理論依據。

2 實驗

2.1 實驗材料

甲基硅樹脂,SAR-2型,上海樹脂廠;平紋高硅氧玻璃布,商品型號為005,面密度為227 g/m2,陜西華特玻璃纖維有限公司,表面帶有硅烷類涂層,使用前在馬弗爐中于200℃下處理1 h,以除去纖維織物表面吸附的水分。

2.2 試樣制備

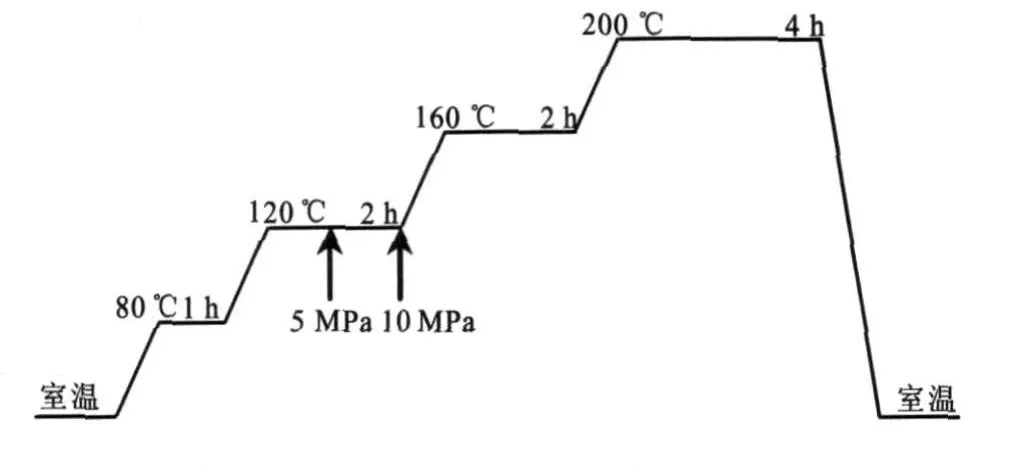

采用模壓成型法制得高硅氧織物增強甲基硅樹脂復合材料,其具體制備工藝如下:先將高硅氧織物浸入盛有一定濃度甲基硅樹脂的浸膠槽中,充分浸潤后取出,在室溫下晾置12 h,以除去甲基硅樹脂中的溶劑,制得高硅氧織物/甲基硅樹脂預浸布。將制得的預浸布剪裁成所需的形狀,并按照所需的厚度放入模具內進行模壓,具體模壓工藝如圖1所示。最終制得纖維質量分數為65%、厚度為2mm的層壓板。將層壓板加工成50.0 mm×10.0 mm×2.0 mm規格的試樣,將不同試樣分別置于200、300、400、500、600℃的馬弗爐中處理15 min,樣品取出后,置于真空干燥塔中自然冷卻至室溫后進行測試。

2.3 性能測試

按照GB 1449—83,將所制備的試樣在WD-1型電子萬能試驗機上進行彎曲強度測試。

復合材料彎曲試樣經離子濺射噴Au后,采用日本日立公司S-570型掃描電子顯微鏡(SEM)觀察斷口形貌。

采用Perkin-Elmer公司生產的TG-6型熱重分析儀,對甲基硅樹脂及高硅氧織物的耐熱穩定性進行了研究,測試中采用的樣品量為10~20 mg,升溫速率為20℃/min,氣氛為空氣。

圖1 高硅氧織物/甲基硅樹脂復合材料模壓工藝圖Fig.1 Moulding procedure for vycor glass cloth/methyl silicon resin composites

3 復合材料室溫彎曲性能試驗結果

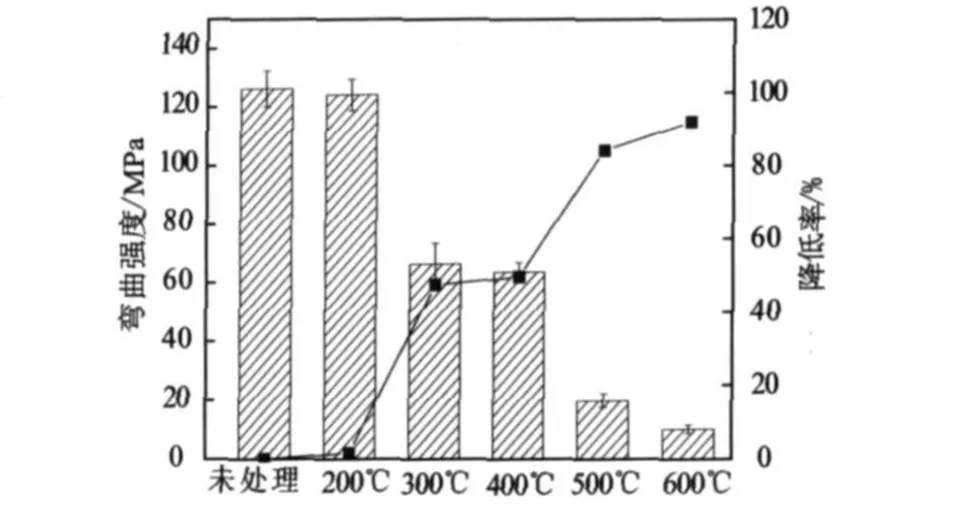

不同溫度熱處理后,高硅氧織物/甲基硅樹脂復合材料室溫彎曲強度如圖2所示。

圖2 不同溫度熱處理后高硅氧織物/甲基硅樹脂復合材料室溫彎曲強度Fig.2 Room temperature flexural strength of vycorg lass cloth/methyl silicon resin composites after different temperature heat-treated

由圖2可見,高硅氧織物/甲基硅樹脂復合材料室溫彎曲強度隨著熱處理溫度的升高而降低,并在200~300℃、400~500℃分別出現了2個降低最快的溫度區間。未經熱處理的復合材料的彎曲強度為126.3 MPa;經200℃處理15min后,復合材料的彎曲性能基本未發生變化;經300℃處理后,復合材料的彎曲強度降至66.4 MPa,為未處理復合材料的50%;與300℃處理后復合材料的彎曲強度相比,經400℃處理后,復合材料的彎曲強度變化不大;但經500℃處理后,復合材料的室溫彎曲強度明顯降低,僅為未處理的20%;當處理溫度達到600℃時,復合材料的彎曲強度僅為未處理的8%。結果表明,經過高溫熱處理后,高硅氧織物/甲基硅樹脂復合材料室溫彎曲強度降低較多,已無法滿足其實際應用的需要。因此,需找出其強度下降的原因,以便對復合材料的性能進行改善。

4 分析討論

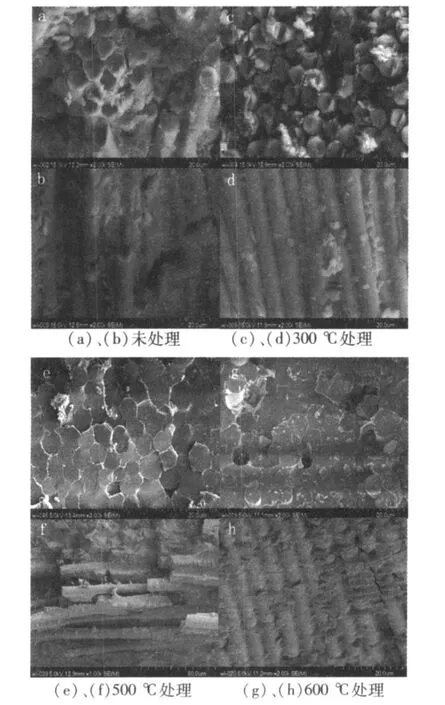

圖3為經不同溫度熱處理后復合材料彎曲斷口SEM照片。從圖3(a)、(b)可看出,未經熱處理的復合材料試樣彎曲斷面較平整,幾乎觀察不到纖維拔出、脫粘等界面失效的現象,樹脂與纖維的浸潤較好,二者之間的界面結合較為緊密。經300℃熱處理后,復合材料中基體樹脂體積收縮,纖維與樹脂之間的結合較為松散(如圖3(c)所示),且經向纖維的表面較光滑(如圖3(d)所示),說明熱處理后纖維與樹脂結合力變差。

圖3 不同溫度熱處理后復合材料室溫彎曲斷口SEM照片Fig.3 SEM images of flexural fracture surfaces o f com posites after different tem perature heat-treated

隨著熱處理溫度升高至500℃,雖然樹脂的收縮仍較嚴重,但復合材料試樣彎曲斷面卻較平整,且增強體與樹脂之間的結合也較緊密(如圖3(e)、(f)所示);復合材料經600℃熱處理后,復合材料的斷面較平整,但增強體與基體樹脂之間的界面已變得模糊甚至消失(由圖3(g)所示);由圖3(h)可看出,經向纖維間的樹脂呈現出魚鱗狀,這說明纖維與樹脂間的結合力較強,增強體與樹脂之間可能發生了反應。

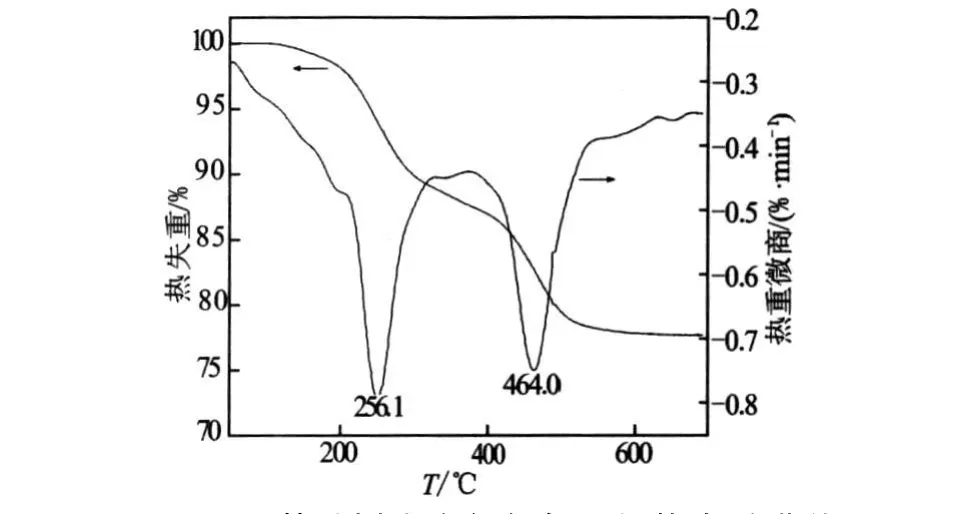

圖4為甲基硅樹脂在空氣氣氛下的熱失重曲線。

圖4 甲基硅樹脂空氣氣氛下的熱失重曲線Fig.4 Thermogravimetric curves ofmethyl silicone under air atmosphere

由圖4可見,在試驗溫度范圍內,TG曲線上出現了2個平臺,與之相對應的在甲基硅樹脂的DTG曲線上出現了2個峰,分別對應于甲基硅樹脂2段分解過程中的熱失重最大溫度。其中,第1階段分解的起始溫度為200.3℃,失重速率最大的溫度為256.1℃,結束溫度為335.7℃;第2個峰的起始溫度為380.7℃,失重速率最大的溫度為464℃,結束溫度為546.2℃。根據熱失重曲線分析結果,可知甲基硅樹脂表現出兩步降解機理。

第1階段分解主要是甲基硅樹脂殘余羥基之間發生的縮合反應。在200~300℃之間,殘留在甲基硅樹脂中的Si—OH末端基團發生反應脫水;當溫度接近300℃時,—OCH3末端基團與Si—OH末端基團發生反應釋放出揮發性產物CH3OH。除了上述反應外,有文獻報道[7~9],硅樹脂中殘留的端羥基會發生“回咬”反應,從而引發硅樹脂主鏈的“解扣”式降解(如圖5所示),產生環形低聚物(D3等)和籠形小分子(CH3SiO1.5)n,這也是引起熱失重的原因之一。第2階段熱降解發生在400~550℃之間,主要是Si—CH3熱氧化降解,這一過程是自由基鏈反應過程,經歷一個鏈引發、鏈增長和鏈終止的過程,產生CO2和H2O等小分子[7]。

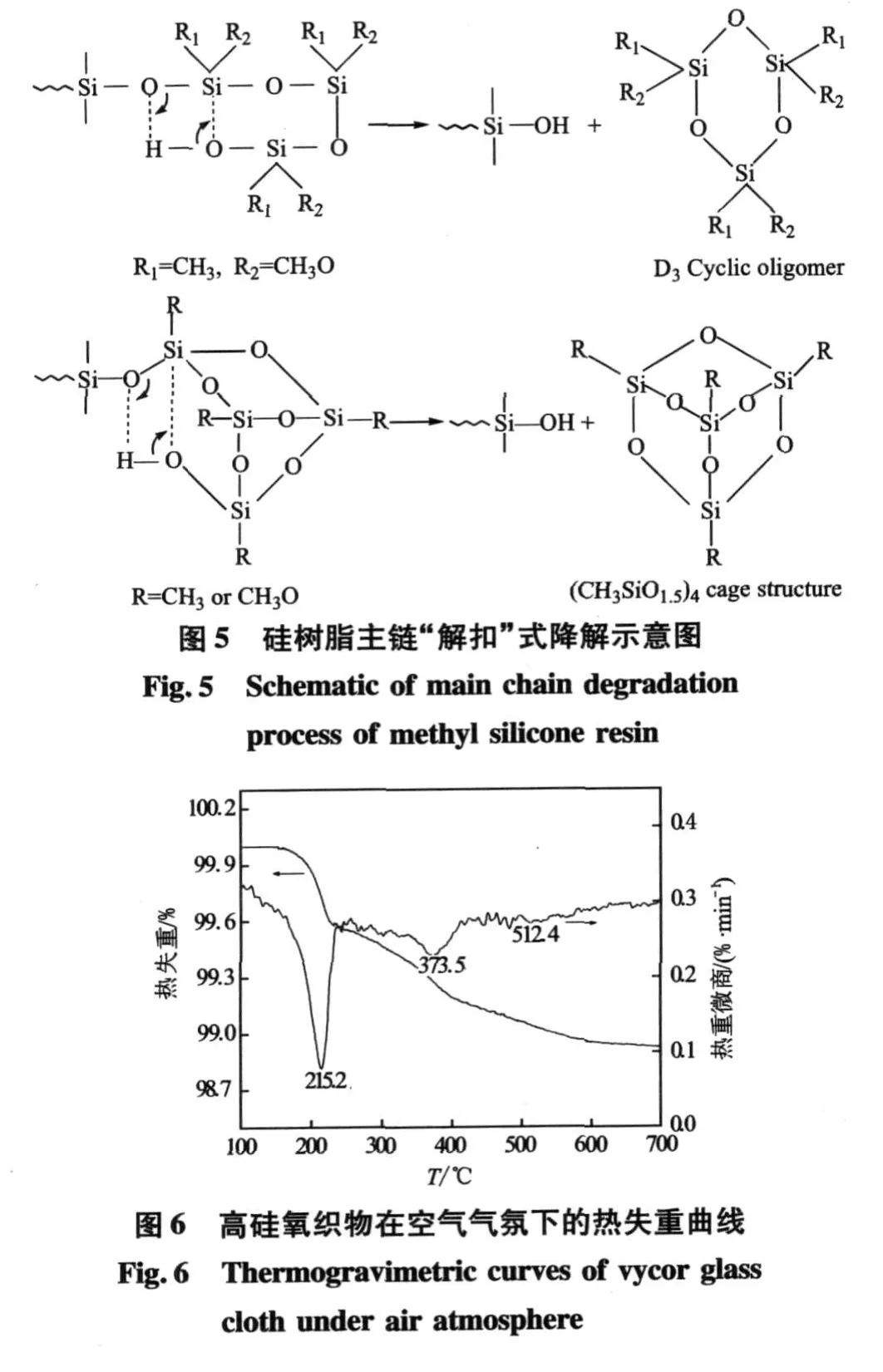

圖6為高硅氧織物在空氣氣氛下的熱失重曲線。由圖6可見,高硅氧織物涂層在170~230℃、230~400℃溫度范圍內有較明顯的熱失重,說明硅氧烷類涂層的熱穩定性較差。

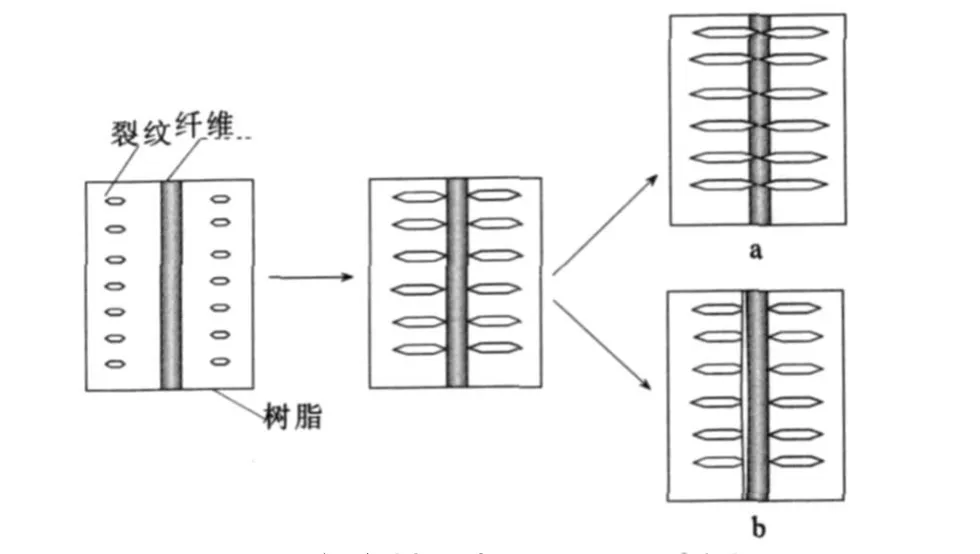

Lloyd等人[10]認為,如果增強體與樹脂的界面結合力較弱時,復合材料受力產生裂紋后,裂紋會沿著復合材料的界面擴展,導致復合材料沿界面破壞(如圖7(a)所示);如果增強體與樹脂的界面結合力較強時,復合材料受力產生裂紋后,裂紋到達復合材料的界面后,會繼續向纖維本體擴展,導致增強體的斷裂(如圖7(b)所示)。然而,復合材料的實際斷裂過程更加復雜。由復合材料彎曲斷口的SEM照片可知,在不同熱處理條件處理時,導致復合材料室溫彎曲性能下降的原因是不同的。結合熱失重分析結果可知,當熱處理溫度低于400℃時,由于甲基硅樹脂的分解,基體體積有較大的收縮,復合材料中增強體與樹脂基體之間的結合力變差,復合材料的界面失效,導致復合材料彎曲強度降低;而當熱處理溫度高于400℃時,高硅氧織物表面硅烷類涂層的分解使高硅氧織物表面裸露出大量的羥基,這些羥基能與樹脂基體中殘余的羥基發生反應,使纖維產生裂紋,導致增強體失效,并最終導致復合材料的強度進一步降低。

圖7 復合材料中裂紋擴展示意圖Fig.7 Schem atic of crack propagation in composites

綜上所述,當熱處理溫度低于400℃時,復合材料室溫彎曲強度的降低主要是由于基體樹脂與增強體之間的界面失效所致;而當熱處理溫度高于400℃時,除樹脂收縮外,增強體與樹脂之間發生反應,導致增強體失效,也是導致復合材料室溫彎曲性能進一步下降的原因。因此,要提高高硅氧織物/甲基硅樹脂高溫力學性能,需從減少樹脂體積收縮和隔絕樹脂與纖維之間的反應兩方面入手,如同時在樹脂中添加無機組分和在纖維表面涂覆耐高溫涂層,單一減少樹脂體積收縮在400℃以上,是不能夠有效阻止復合材料彎曲強度的下降。

5 結論

(1)高硅氧織物/甲基硅樹脂復合材料室溫彎曲強度隨著熱處理溫度升高而降低,并在200~300℃、400~500℃分別出現2個降低最快的溫度區間。

(2)熱重分析表明,甲基硅樹脂在200~300℃、400~550℃溫度范圍內發生熱分解反應,分別是由Si—OH末端基團以及由其所引發硅樹脂主鏈的“解扣”式降解和Si—CH3熱氧化降解所引起的;高硅氧織物涂層在170~230℃、230~400℃溫度范圍發生熱分解反應。

(3)綜合分析表明,當熱處理溫度低于400℃時,復合材料彎曲強度的降低主要是由基體樹脂與增強體之間的界面失效所致;當熱處理溫度高于400℃時,增強體與樹脂之間發生界面反應,導致增強體失效,是導致復合材料室溫彎曲性能進一步下降的原因。

[1] 張煜東,蘇勛家,侯根良.高溫透波材料研究現狀和展望[J].飛航導彈,2006,(3):56-58.

[2] 黎義,張大海,陳英,等.航天透波多功能材料研究進展[J].宇航材料工藝,2000,30(5):1-5.

[3] 艾濤,王汝敏.航天透波材料最新研究進展[J].材料導報,2004,18(11):12-15.

[4] 趙紅振,齊暑華,周文英,等.透波復合材料樹脂基體的研究進展[J].工程塑料應用,2005,33(12):65-67.

[5] 高建軍.俄羅斯樹脂基復合材料及應用[J].高科技纖維與應用,2003,28(2):26-28.

[6] 郭旭,黃玉東,曹海琳.玻璃纖維/甲基硅樹脂復合材料高溫及耐濕熱性能的研究[J].航空材料學報,2004,24(4):45-48.

[7] 付善菊,韓哲文,吳平平.聚硅氧烷熱穩定性研究進展[J].高分子通報,2001,(1):40-47.

[8] 孫舉濤,黃玉東,曹海琳,等.耐高溫有機硅樹脂的合成及其耐熱和固化性能研究[J].航空材料學報,2005,25(1):25-29.

[9] Jovanovic JD,Govedarica M N,Dvorinic P R,et al.The thermogravimetric analysis of some polysiloxanes[J].Polymer Degradation and Stability,1998,61:87-93.

[10] Lloyd D J,Lagace H P,McLeod A D.Controlled Interfaces in Composite Materials[C]//H Ishida.Proceedings of the 3rd International Con ference of Composite Interface,London,1990:359-363.